电渗透/Fe-过硫酸盐氧化协同强化污泥深度脱水

李亚林,刘蕾,张毅,魏添,史丹

电渗透/Fe-过硫酸盐氧化协同强化污泥深度脱水

李亚林,刘蕾,张毅,魏添,史丹

(河南工程学院资源与环境学院,河南 郑州 451191)

利用电渗透和高级氧化技术,采用自制实验装置对城市污水处理厂的脱水污泥进行了脱水研究,系统研究了过硫酸盐投加量、铁盐与过硫酸盐比例、电压梯度、脱水时间和污泥厚度对污泥脱水的影响。结果表明,电渗透-高级氧化复合技术可以改善污泥的脱水性能,在污泥样品为140 g、过硫酸盐投加量为100 (mg·g DS)-1、Fe2+与过硫酸盐比例为1:1、机械压力为17.59 kPa、控制初始电压为11 V·cm-1时,污泥的含水率可以降低至60%以下,与单独使用电渗透技术相比,泥饼具有更好的均匀性,便于后续的运输和安置。

电渗透;氧化;污泥;脱水;废物处理

引 言

随着社会经济的发展,我国城市污水处理厂污水处理量逐年增加。污水处理规模的扩大导致水处理的副产物污泥总量不断增加,而在“十三五”规划关于固体废弃物的处理处置规定中对脱水污泥的含水率的要求也逐渐提高。

目前我国城市污水处理厂的剩余污泥多采用投加聚丙烯酰胺(PAM)后进行机械脱水,而普通机械脱水仅能脱除污泥中大部分的自由水和少部分间隙水,脱水后泥饼含水率仍为80%左右,无法从根本上解决污泥含水率高的问题,往往需要进行二次深度脱水才能满足后续处理和处置环节对于污泥含水率的要求[1]。

电渗透污泥脱水技术作为新兴的污泥深度脱水技术被广泛关注,然而传统的电渗透污泥脱水过程中,随着靠近阳极附近的污泥中的水分逐渐被去除,阳极的电阻随之增大,系统电流减小,靠近阴极的污泥脱水效果也会降低,最终会造成阳极侧污泥与阴极侧污泥的含水率相差20%~25%,影响泥饼的均匀性[2-3],不利于污泥后续的处置和运输。为了解决这一问题,许多研究者使用不同方法进行了相关研究,Mahmoud等[4]通过改变过滤压力,在电压为10~50 V,压力200~1200 kPa的条件下使用电渗透与压力联合处理污泥,泥饼含水率比传统机械脱水提高了24%;Loginov等[5]使用石灰与污泥混合,在电渗透的同时辅助以加热技术,降低了污泥的含水率。然而,电渗透与其他技术的复合在改善污泥脱水效果的同时,也增加了操作的能耗,提高了污泥脱水的成本。

鉴于上述原因,本研究采用基于活化过硫酸盐的高级氧化技术与传统电渗透技术相结合,利用Fe2+和电场作用协同活化过硫酸盐,产生的硫酸根自由基()对污泥中的有机质有良好的破坏作用[10],可以提高污泥的脱水效果,同时的生成和其在泥饼中的均匀分布可以改善阴阳极附近污泥水分相差较大的问题,有利于改善脱水泥饼的含水均匀性。

1 实验材料和方法

1.1 材料

实验中污泥取自新郑市某市政污水处理厂的脱水污泥,该污泥为剩余污泥加入PAM并通过带式压滤脱水所得,脱水污泥的性质如表1所示。污泥取回后放置在4℃的冰箱中保存,实验时取出后放置,使其达到室温。实验中使用的高级氧化剂为亚铁活化过硫酸盐,其中FeSO4·7H2O和Na2S2O8均为分析纯。

表1 脱水污泥的基本特性

① Chemical oxygen demand and total organic carbon in filtrate.

Note: “—” not detected.

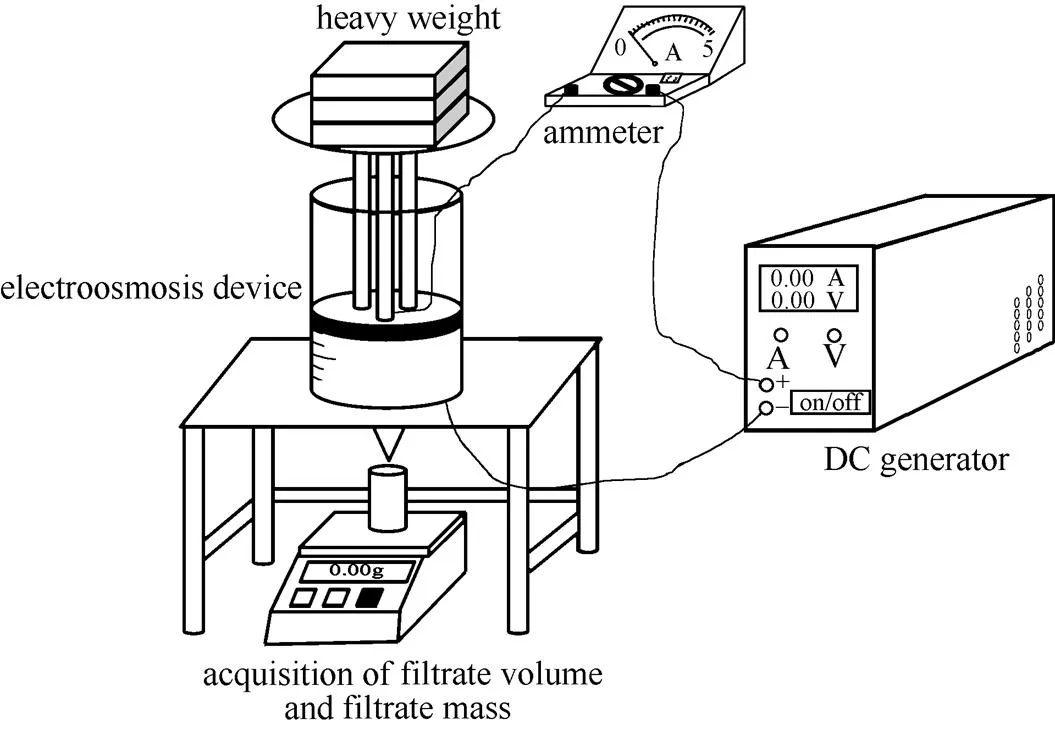

1.2 污泥电渗透脱水装置

污泥电渗透脱水装置如图1所示,由垂直放置的圆柱形有机玻璃反应器(自制)、稳压直流电源(深圳乐达精密工具有限公司生产,型号LPS606D)、称量秤(赛多利斯科学仪器(北京)有限公司,型号Quintix124)、电流表(南京科华仪器仪表有限公司,型号MF47)和重物(6块长方体钢板,每块净重5 kg)组成。其中有机玻璃反应器外径100 mm,内径90 mm,高140 mm;阳极为碳电极,半径40 mm,纯度为90%;阴极为铜电极,半径45 mm,具有45个直径1 mm的排水孔,铜电极与反应器间放置48 μm(300目)的玻璃纤维滤布,用来拦截污泥颗粒以便及时排出脱除掉的水分;活塞下部嵌入阳极,接正电,阴极嵌入在口径为90 mm的玻璃漏斗之上,接负电,反应器下方放置精确称重设备,用来记录脱除水分的质量,脱水中的电流变化使用电流表记录。

图1 电渗透脱水装置

1.3 污泥脱水指标测定方法

实验中污泥的脱水指标用含水率降低率和泥饼含水率进行表征,其中含水率降低率计算如式(1)所示。

式中,r为含水率降低率,%;c为原脱水污泥含水率,%;为电渗透脱水泥饼含水率,%。污泥含水率采用烘干称重法进行测定[11],实验中每组样品作3个平行样,数据测定3次后取平均值。

2 实验结果与讨论

2.1 过硫酸盐投加量对污泥脱水的影响

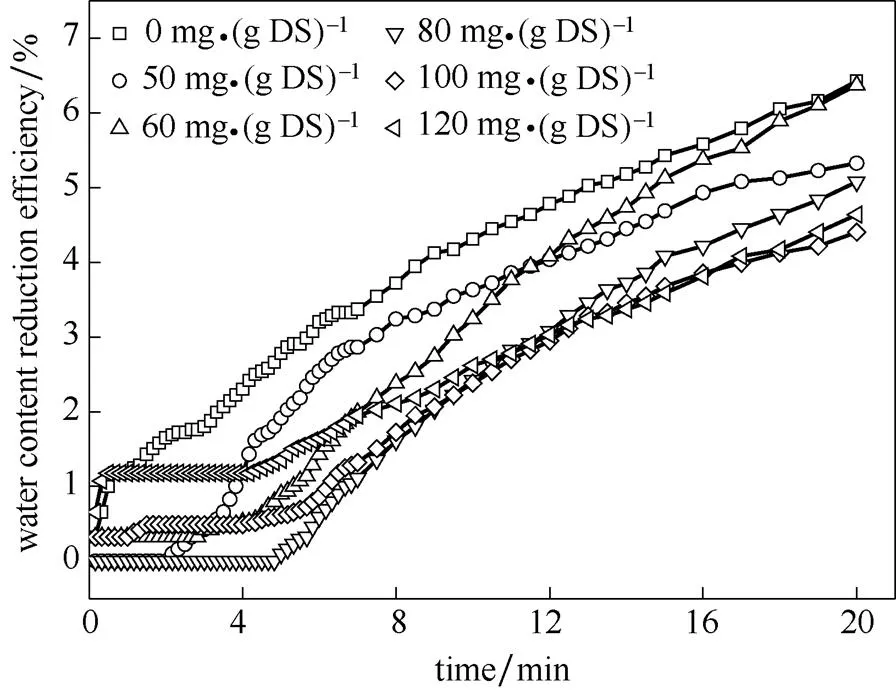

称取60 g脱水污泥,过硫酸盐(SPS)的投加量分别为0、50、60、80、100、120 mg·(g DS)-1(dry solid),溶于5 ml蒸馏水中与脱水污泥混合均匀后放入装置,污泥厚度为1.0~1.1 cm,控制初始电压为13 V·cm-1,加入活塞后控制机械压力为17.59 kPa,通电20 min。通电过程中记录实时脱水量,并计算r,脱水结束后测定泥饼含水率,实验结果如图2所示。

图2 过硫酸盐投加量对污泥脱水率的影响

由图2分析可知,在仅采用电渗透条件时,投加SPS不但没有改变污泥的脱水效率,反而降低了污泥的脱水效率,因为单纯的过硫酸盐在一般条件下相对较稳定,过硫酸根离子在电极上会发生还原而产生,但由于该反应是连续的两个单电子过程,作为还原中间体产生的数量有限,无法有效破坏污泥中的有机质[12];另外,由于产生对污泥的破坏会造成污泥颗粒的减小[13],造成细小颗粒堵塞滤布,滤液无法及时排出,使污泥的脱水效率降低,最终泥饼含水率仅维持在79%~80%。

同时在脱水过程中发现过硫酸盐的投加对电渗透的初始电流有一定的影响作用,结果如表2所示。在投加过硫酸盐后电渗透装置的初始电流与不加SPS的初始电流相比有所增加,分析原因是由于Na2S2O8加入后分解为Na+和,增加了水的导电性,从而造成了电流的增加,理论上电流的增加能一定程度地改善电渗透的效果[14-15],但实际的脱水效果并不理想。

表2 过硫酸盐投加对电流的影响

2.2 Fe2+与SPS比例对污泥脱水的影响

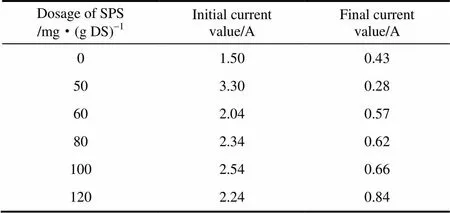

由于单纯投加过硫酸盐对污泥脱水的影响不明显,因此考虑加入Fe2+促进过硫酸盐的活化。称取60 g脱水污泥,控制Fe2+:SPS分别为0.5:1、1:1、1.5:1、2:1、2.5:1,用定量蒸馏水溶解与脱水污泥混匀后放入装置,污泥厚度为1.0~1.1 cm,因Fe2+加入后脱水体系初始电流增大,故限定实验电压为11 V·cm-1,控制机械压力为17.59 kPa,并通电30 min,通电过程中记录实时脱水量,并计算r,脱水结束后测定泥饼含水率,实验结果如图3所示。

图3 Fe2+与SPS比例对污泥脱水的影响

由图3(a)分析可知,污泥脱水效率随着Fe2+:SPS比例的升高而变化,当Fe2+:SPS为2:1,脱水时间为30 min时,污泥脱水效率最高,维持在12.86%,此时泥饼含水率为65.68%。在实验过程中,Fe2+在常温下就能使过硫酸盐分解产生,具体反应如式(2)和式(3)所示[6]

在实验过程中,当Fe2+:SPS超过1:1时,滤液开始呈现黄色,随着Fe2+:SPS比例的增大颜色逐渐加深,这说明Fe2+开始反应不完全,部分氧化转化为Fe3+;同时从图3(a)中可以看出,当Fe2+:SPS为1:1时污泥的脱水效率与2:1时的脱水效率相差不大,最终污泥脱水效率维持在12.35%,泥饼含水率为65.32%,故选取Fe2+:SPS的最佳比例为1:1。另外,从图3(b)中可以看出Fe2+的加入改变了污泥脱水的初始电压,与单纯投加过硫酸盐相比初始电压略有升高,这也是造成污泥脱水效率提升的原因之一。

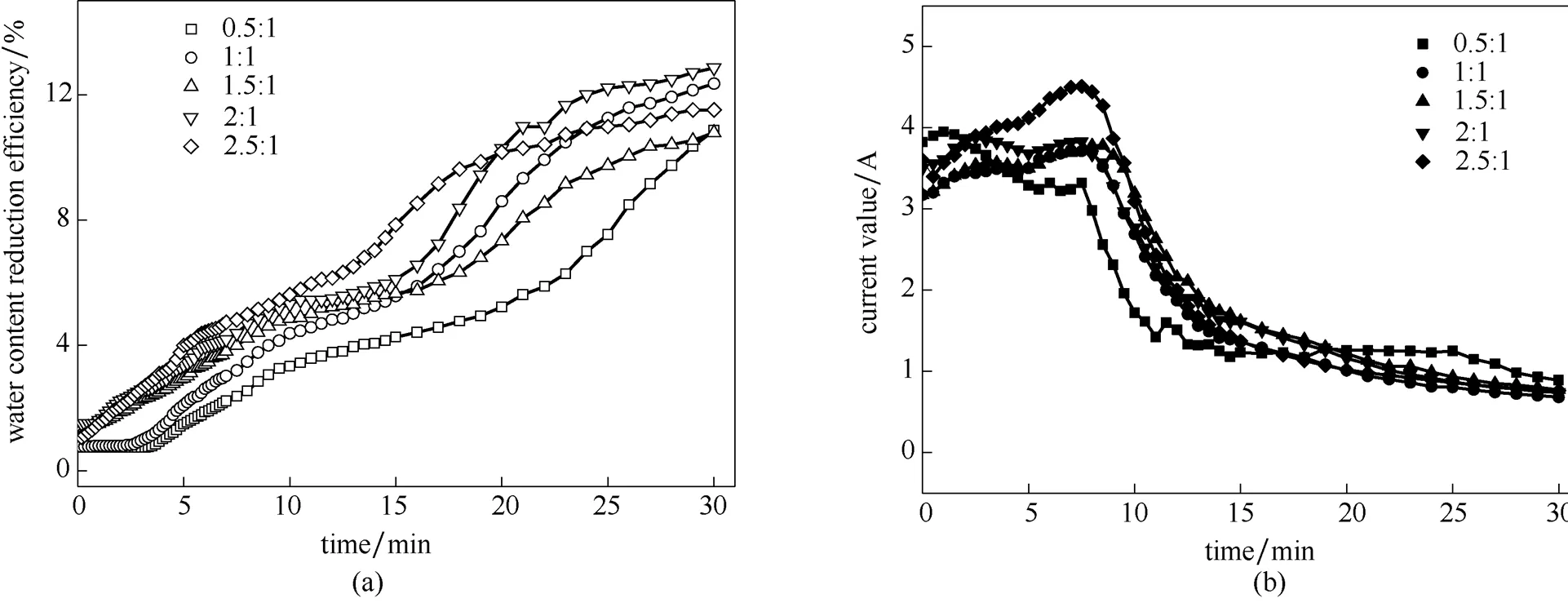

2.3 电压对污泥脱水的影响

称取60 g脱水污泥,控制Fe2+:SPS为1:1,用定量蒸馏水溶解与脱水污泥混匀后放入装置,污泥厚度为1.0~1.1 cm,机械压力为17.59 kPa,控制初始电压分别为5、8、11、15 V·cm-1,脱水30 min,通电过程中记录实时脱水量,并计算r,脱水结束后测定泥饼含水率,实验结果如图4所示。

图4 电压梯度对污泥脱水的影响

由图4(a)分析可知污泥的含水率降低率随着电压的增加而提高,这与Helmholtz-Smoluchowski方程相吻合[16-17];随着脱水过程中的电压升高,污泥中的水分在电渗流作用下从阳极向阴极移动的速率加快。

然而,从图4(b)中分析,由于污泥孔隙间的水分在电渗过程中迅速流失,泥饼中的电阻随之增大,此时距离阳极区域较近的污泥因干化破裂而出现大量裂痕,从而导致污泥与阳极的接触面积变小,进而引起通过泥饼的电流减小[18]。如实验过程中在初始电压为15 V·cm-1时,初始电流会迅速增大而进入恒流模式,随着脱水时间的延长,污泥中的含水率降低,导电性下降,电阻增大,随后电流快速降低,最终污泥的含水率降低率为15.41%,仅与初始电压为11 V·cm-1时的含水率降低率(15.07%)相当。对比15 V·cm-1与11 V·cm-1泥饼含水率分别为60.42%和62.86%,仅相差2%,考虑到电能消耗,故初始电压控制在11 V·cm-1即可获得较好的污泥脱水效果。

2.4 时间对污泥脱水的影响

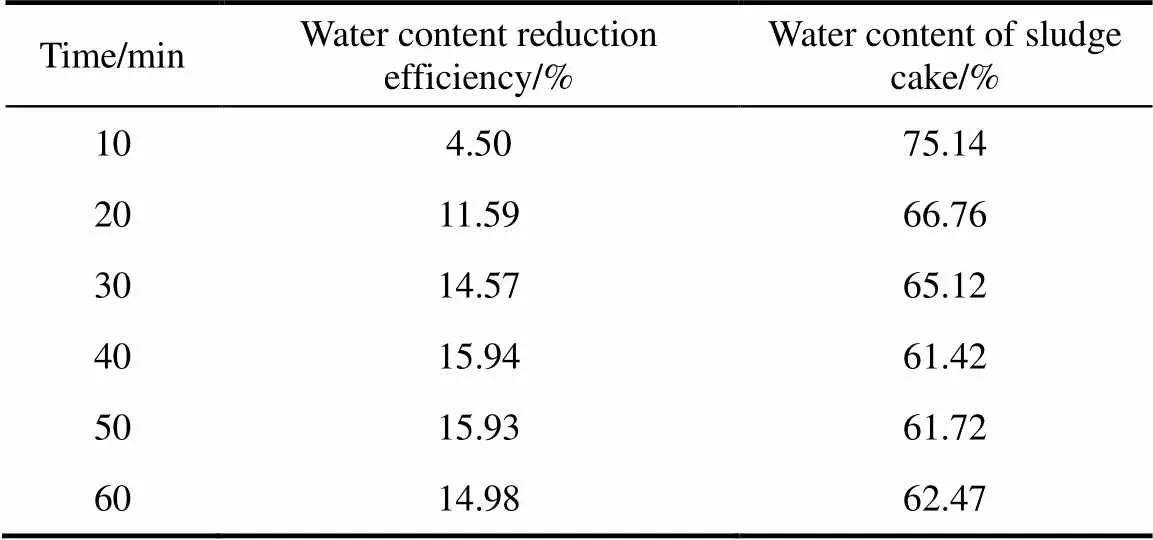

称取60 g脱水污泥,控制Fe2+:SPS为1:1,用定量蒸馏水溶解与脱水污泥混匀后放入装置,污泥厚度为1.0~1.1 cm,机械压力为17.59 kPa,控制初始电压为11 V·cm-1,分别通电10、20、30、40、50、60 min,通电过程中记录实时脱水量,并计算r,脱水结束后测定泥饼含水率,实验结果如表3所示。

表3 时间对污泥脱水效率和泥饼含水率的影响

由表3看出,脱水时间的延长可以提高污泥的脱水率和降低泥饼的含水率,在脱水40~50 min时污泥脱水率和泥饼含水率变化不大,继续延长脱水时间则会起到反效果,原因是铁离子与阴极电解产生的OH-反应生成铁的沉淀物,导致污泥的电导率有所降低,增加了污泥的过滤难度[19-20],因此限定电渗透脱水时间为40 min即可。

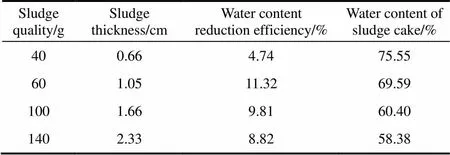

2.5 污泥厚度对污泥脱水的影响

分别称取质量为40、60、100、140 g的脱水污泥,过硫酸盐投加量为100 mg·(g DS)-1,Fe2+:SPS为1:1,用定量蒸馏水溶解与脱水污泥混匀后放入装置,并测量污泥厚度分别为0.66、1.05、1.66、2.33 cm,机械压力为17.59 kPa,控制初始电压为11 V·cm-1,通电过程中记录实时脱水量,并计算r,脱水结束后测定泥饼含水率,实验结果如表4所示。

表4 污泥厚度对污泥脱水效率和泥饼含水率的影响

由表4分析可知污泥厚度对污泥脱水率有一定的影响,随着污泥厚度的增加,脱水率出现了先增加后减小的趋势,但泥饼含水率则随着污泥厚度的增加而下降,这与传统污泥电渗透脱水的结论不同。

传统单一电渗透污泥脱水过程中阳极附近的污泥会快速失去水分导致电阻增加,而距离阴极较近的污泥与阳极附近的污泥相比含水率较高,则电阻也相对较小[21],依照欧姆定律,当电阻发生变化时阴极在脱水过程中分得的驱动电压也会随之变小,从而导致脱水过程难以持续[22]。随着污泥厚度增加,距离阴极区域较近含水率较高的污泥也随之增加,从而影响污泥最终的脱水效果。然而,Fe3+在电场阴极的作用下不断地被还原成Fe2+,Fe2+活化生成,从而使阴极污泥的含水率下降,进而使分得的驱动电压维持在一定水平,从而改善污泥的电渗透脱水效果。

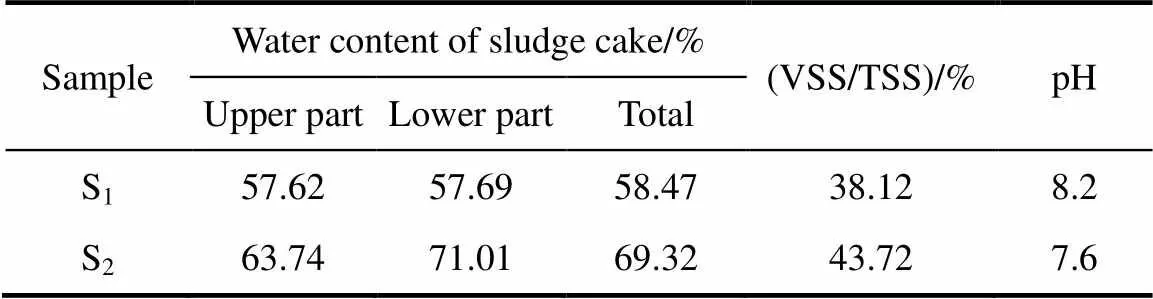

2.6 电渗透-高级氧化脱水对泥饼性质的影响

分别称取140 g脱水污泥样品S1和S2,样品S1按照Fe2+:SPS为1:1,用定量蒸馏水溶解与其混匀后放入装置,S2样品不加活化过硫酸盐,使用与S1等量蒸馏水混匀后放入装置,污泥厚度为2.0~2.1 cm,机械压力为17.59 kPa,控制初始电压为11 V·cm-1,脱水结束后取出泥饼如图5所示。

图5 不同脱水工艺泥饼

对比图5(a)、(b)可以看出,单纯使用电渗透进行污泥脱水得到的泥饼在靠近阴极区域呈现出黑色,说明该区域污泥仍存在大量的有机质,而使用电渗透-高级氧化进行脱水得到的泥饼整体呈现出土黄色,说明该区域污泥的有机质被破坏,另外 从图5(a)可以看出泥饼的均匀性优于图5(b)中的 泥饼。

为了证明上述推测,对脱水泥饼进行分层取样,将泥饼从纵向1/2处切开,分为上、下两层分别测定含水率,同时对泥饼含水率、有机质含量以及泥饼pH进行测定,结果如表5所示。

由表5可以看出,泥饼S1和S2的pH相差不大;泥饼S2含水率为69.32%,泥饼S1含水率为58.47%,说明高级氧化与电渗透联用可以显著提高污泥的脱水效果,同时电渗透—高级氧化协同对于污泥有机质的破坏优于单纯电渗透对污泥有机质的破坏;对比泥饼均匀性可以发现,泥饼S2上部含水率为63.74%,下部含水率为71.01%,上、下相差7.27%,而泥饼S1上下部含水率仅相差0.07%,证明了关于泥饼均匀性的推断。

表5 不同脱水方式对泥饼性质的影响

3 结 论

(1)在污泥样品为140 g,过硫酸盐投加量为100 mg·(g DS)-1,Fe2+:SPS为1:1,机械压力为 17.59 kPa,控制初始电压为11 V·cm-1时,电渗 透-高级氧化复合与单纯电渗透污泥脱水技术相比,能够显著提高污泥的脱水效率,破坏泥饼中有机质,使泥饼含水率降低至60%以下。

(2)与单纯活化过硫酸盐氧化污泥脱水相比,电渗透-高级氧化复合脱水可以利用电场的还原作用和电子转移反应使体系中的过硫酸盐充分活化,保证氧化能力的充分利用,改善污泥的脱水性能。

(3)与传统电渗透污泥脱水相比可一次性处理更多质量的污泥,有利于改善泥饼的均匀性,便于后续的运输和安置,可以减少处置费用。

(4)电渗透-高级氧化复合污泥脱水中滤液的性质变化和泥饼的微观表征有待进一步研究。

References

[1] ZHAN T L, ZHAN X, LIN W,. Field and laboratory investigation on geotechnical properties of sewage sludge disposed in a pit at Changan landfill, Chengdu, China [J]. Engineering Geology, 2014, 170: 24-32.

[2] SAVEYN H, CURVERS D, PEL L,.determination of solidosity profiles during activated sludge electrodewatering [J]. Water Research, 2006, 40 (11): 2135-2142.

[3] TUAN P A, SILLANPAA M. Effect of freeze/thaw conditions, polyelectrolyte addition, and sludge loading on sludge electro-dewatering process [J]. Chemical Engineering Journal, 2010, 164 (1): 85-91.

[4] MAHMOUD A, JEREMY O, JEAN V,. Electro-dewatering of wastewater sludge: influence of the operating conditions and their interactions effects [J]. Water Research, 2011, 45 (9): 2795-2810.

[5] LOGINOV M, CITEAU M, LEBOVKA N,. Electro-dewatering of drilling sludge with liming and electrode heating [J]. Separation and Purification Technology, 2013, 104: 89-99.

[6] ZHEN G, LU X, WANG B,. Synergetic pretreatment of waste activated sludge by Fe(Ⅱ)-activated persulfate oxidation under mild temperature for enhanced dewaterability [J]. Bioresource Technology, 2012, 124: 29-36.

[7] ZHEN G, LU X, ZHAO Y,. Enhanced dewaterability of sewage sludge in the presence of Fe(Ⅱ)-activated persulfate oxidation [J]. Bioresource Technology, 2012, 116: 259-265.

[8] ONCU N B, MERCAN N, BALCIOGLU I A. The impact of ferrous iron/heat-activated persulfate treatment on waste sewage sludge constituents and sorbed antimicrobial micropollutants [J].Chemical Engineering Journal, 2015, 259: 972-980.

[9] 唐海, 沙俊鹏, 欧阳龙, 等. Fe(Ⅱ)活化过硫酸盐氧化破解剩余污泥 [J]. 化工学报,2015, 66 (2): 785-792.

TANG H, SHA J P, OUYANG L,. Persulfate activated by Fe(Ⅱ) for oxidation and disintegration of excess sludge [J]. CIESC Journal,2015, 66 (2): 785-792.

[10] SHI Y F, YANG J K, YU W B,. Synergetic conditioning of sewage sludgeFe2+/persulfate and skeleton builder: effect on sludge characteristics and dewaterability [J]. Chemical Engineering Journal, 2015, 270:572-581.

[11] LI Y L, LIU J W, CHEN J Y,. Reuse of dewatered sewage sludge conditioned with skeleton builders as landfill cover material [J]. International Journal of Environmental Science and Technology, 2014, 11 (1): 233-240.

[12] ZHAO J Y, ZHANG Y B, QUAN X,. Enhanced oxidation of 4-chlorophenol using sulfate radicals generated from zerovalent iron and peroxydisulfate at ambient temperature [J].Separation and Purification Technology, 2010, 71 (3): 302-307.

[13] SHI Y F, YANG J K, MAO W,. Influence of Fe2+-sodium persulfate on extracellular polymeric substances and dewaterability of sewage sludge [J]. Desalination and Water Treatment, 2015, 53 (10): 2655-2663.

[14] GLENDINNING S, MOK C K, KALUMBA D,. Design framework for electrokinetically enhanced dewatering of sludge [J]. Journal of Environmental Engineering-ASCE, 2010, 136 (4): 417-426.

[15] LARUE O, WAKEMAN R J, TARLETON E S,. Pressure electroosmotic dewatering with continuous of electrolysis products [J]. Chemical Engineering Science, 2006, 61 (14): 4732-4740.

[16] REDDY K R, URBANEK A, KHODADOUST A P. Electroosmotic dewatering of dredged sediments: bench-scale investigation [J]. Journal of Environmental Management, 2006, 78 (2): 200-208.

[17] TUAN P A, JURATE V, MIKA S. Electro-dewatering of sludge under pressure and non-pressure conditions [J]. Environmental Technology, 2008, 29 (10): 1075-1084.

[18] PHAM-ANH T, SILLANPAA M. Fractionation of macro and trace metals due to off-time interrupted electrodewatering [J]. Drying Technology, 2010, 28 (6): 762-772.

[19] NARASIMHAN B, RANJAN R S. Electrokinetic barrier to prevent subsurface contaminant migration: theoretical model development and validation [J]. Journal of Contaminant Hydrology, 2000, 42 (1): 1-17.

[20] CUNDY A B, HOPKINSON L. Electrokinetic iron pan generation in unconsolidated sediments: implications for contaminated land remediation and soil engineering [J]. Applied Geochemistry, 2005, 20 (5): 841-848.

[21] HO M Y, CHEN G H. Enhanced electro-osmotic dewatering of fine particle suspension using a rotating anode [J]. Industrial & Engineering Chemistry Research, 2001, 40 (8): 1859-1863.

[22] YANG L, NAKHLA G, BASSI A. Electro-kinetic dewatering of oily sludges [J]. Journal of Hazardous Materials, 2005, 125 (1): 130-140.

Coordination of electro-osmotic and Fe-persulfate oxidation process on sewage sludge deep-dewatering

LI Yalin, LIU Lei, ZHANG Yi, WEI Tian, SHI Dan

(Department of Resources and Environment, Henan Institute of Engineering, Zhengzhou 451191, Henan, China)

Dewatered sewage sludge of sewage treatment plant was studied by self-made experimental device dewatering based on electro-osmotic-advanced oxidation process which would be influenced by the dosage of persulfate, proportion of ferric salt and persulfate, voltage gradient and the thickness of dewatered sewage sludge. The results showed that the combination of electro-osmosis-advanced oxidation technology can improve the dewater ability. The water content can be reduced to below 60% with sludge amount of 140 g, persulfate dosage of 100 mg·(g DS)-1, Fe2+/persulfate of 1:1, mechanical pressure of 17.59 kPa and controlling initial voltage of 11 V·cm-1. Electro-osmotic-advanced oxidation process can ensure fully use of oxidation ability ofto improve the sludge dewater ability based on the mechanism of reduction of electric field and electronic metastasis reaction, making persulfate fully activated compared with sludge dewatering by activated persulfate. Better than the traditional electro-osmosis sludge dewatering, more amount sludge can be treated one time and sludge cake uniformity can be highly improved for the subsequent transportation and settlement.

electro-osmotic; oxidation; sewage sludge; dewatering; waste treatment

supported by the Henan Science and Technology Program (162102310402), the Foundation of Henan Educational Committee (15A610010) and Zhengzhou Science and Technology Program(20150237).

date: 2016-02-17.

Dr. LI Yalin, li_ya_lin@haue.edu.cn

X 705

A

0438—1157(2016)09—4013—07

10.11949/j.issn.0438-1157.20160177

河南省科技攻关项目(162102310402);河南省高等学校重点科研项目计划(15A610010);郑州市科技攻关项目(20150237)。

2016-02-17收到初稿,2016-03-14收到修改稿。

联系人及第一作者:李亚林(1984—),男,博士,讲师。