多晶硅碳含量对产品质量的影响及处理工艺

蔡延国,魏东亮,祝永强,宗 冰,冉胜国,盛长海,刘育军,刘 军

亚洲硅业(青海)有限公司,青海 西宁 810007

多晶硅碳含量对产品质量的影响及处理工艺

蔡延国,魏东亮,祝永强,宗 冰,冉胜国,盛长海,刘育军,刘 军

亚洲硅业(青海)有限公司,青海 西宁 810007

针对改良西门子法多晶硅生产过程中碳含量过高导致产品质量下降的问题,以多晶硅还原小试炉为反应装置,通过控制进入小试炉内三氯氢硅中含碳有机物的含量和氢气中的甲烷含量,考察原料组分及组成对产品质量的影响。采用傅里叶红外光谱仪、气质联用色谱和气相色谱对产品和氯硅烷中的含碳量进行检测。结果表明,进入小试炉内氢气中的CH4含量对产品碳含量影响较大,氯硅烷中有机碳含量影响较低,且基本保持在同一水平。通过对实验数据的分析,在实际生产中,对原有工艺进行改进,增加一套除甲烷装置,使进入还原炉内氢气中甲烷的含量保持在5.0×10-5左右。

多晶硅 改良西门子法 碳含量

在采用改良西门子法生产多晶硅的工艺过程中,氯硅烷和氢气作为主要生产原材料,需求量大,且对纯度要求较高,一般为99.999 9%以上[1]。目前大部分多晶硅生产厂家都采用精馏和电解氢氧化钾水溶液的方法来制备高纯氯硅烷和高纯氢[2],在实际生产过程中,产生的还原尾气中含有大量有用的物料,如H2,HCl,SiHCl3(TCS)和SiCl4(STC)等,为达到节能降耗目的,需要对物料进行循环利用[3,4]。对含有上述气体的尾气,目前均采用尾气干法回收系统(CDI),通过冷凝、压缩、吸收、淋洗和活性炭吸附等工序[5,6]对氯硅烷、H2和HCl分离提纯,但由于工艺条件的不成熟必然会引入其他的杂质,影响产品质量。碳作为一种重要的杂质,主要来源于多晶硅原料TCS和STC中的含碳有机物,如CH3SiHCl2,CH3SiCl3,(CH3)2SiHCl,(CH3)3SiCl,CHCl3,CH2Cl2和CH3Cl(液相);CH4来自于氢化炉内石墨加热器和碳毡保温层与H2反应生成的CH4及回收氢气中的CH4[7]。硅中的碳主要以替位式或间隙式的形式存在,间隙碳原子由间隙式的硅原子通过氧沉淀或离子注入等形式与替位碳原子互换形成,一定条件下,碳会成为氧沉淀的成核中心,促进氧的沉淀,氧的沉淀量依赖于碳含量的多少,而氧沉淀会诱发位错、层错等二次缺陷,这些会引发P-N结的软击穿、漏电流等现象[8-10]。且碳在硅熔体和晶体中的平衡固溶度分别为4×1018和4×1017cm-3,当碳浓度超过平衡固溶度时,碳会与硅反应生成碳化硅,使硅器件击穿电压降低,漏电流增加,且会导致晶格错位,形成深能级载流子的复合中心,从而影响少子寿命[11,12]。

为解决多晶硅生产过程中碳含量较高,导致产品质量降低的问题,本工作以多晶硅还原小试炉模拟实际生产过程,通过控制进入小试炉内氢气中的甲烷含量和氯硅烷中的有机碳含量(以CH3SiHCl2代替)设计实验,考察其对多晶硅产品碳含量的影响,并对实验结果进行分析,结合实际生产,对原有工艺进行改进,以达到提高产品质量的目的。

1 实验部分

1.1实验原料及实验仪器

高纯三氯氢硅、四氯化硅(纯度不低于99.999 9%);高纯甲烷气体(纯度不低于99.999%);高纯氢气(99.999%);高纯CH3SiHCl2(99.999%)。多晶硅还原小试炉为自制,输出功率100 kW。

1.2样品分析

多晶硅中碳含量由德国Bruke公司TENSOR27型傅里叶低温红外光谱仪分析,分辨率优于1cm-1,DLaTGS检测器,光谱范围7 500~370cm-1,波数精度优于0.01cm-1。用OPUS-Quant多组分定量分析软件自动计算各样品中的C和O浓度。

采用美国安捷伦公司7890A-5975C型气质联用色谱仪分析氯硅烷中CH3SiHCl2含量。色谱条件为:HP-5MS石英毛细管柱(30m×0.25mm×0.25 μm);进样口温度180℃;程序升温,初始温度30℃,保持2min,以10℃/min速率上升到70℃并保持2min,再以40℃/min的速率上升至150℃,保持3min。实验样品配制:将4 mL正辛烷作为溶剂加入进样瓶中,再加入2 uL1,2-二氯乙烷,称其质量后,最后再加入样品三氯氢硅1 mL,称重。吸取2 µL样品混合液,用微量进样针注入气相色谱-质谱仪进行测定,测出甲基二氯氢硅和1,2-二氯乙烷的离子峰面积,计算有机碳含量。

氢气中的甲烷含量由美国安捷伦公司7890A型氢火焰气相色谱仪分析,前进样口温度为50℃,前检测器温度为300℃,柱箱温度为35℃,辅助加热区温度为375℃,载气中氢气流速为50 mL/min,氮气流速为1.6 mL/min,空气流速为400 mL/min。将样品气连接在进样口,对定量管进行置换,置换0.5min左右,然后开始进样并采集数据,分析软件自动计算出样品中甲烷含量。

2 结果与讨论

2.1有机碳含量影响

固定H2流量5 kg/h,TCS流量100 kg/h,选取两对类型相同,长度约1m的硅芯进入小试炉气相沉积18~20h,调节TCS中CH3SiHCl2的含量,考察有机碳含量对多晶硅碳含量(每立方厘米内的原子数)的影响,结果见表1。由表可知,CH3SiHCl2含量低于30mg/L时,其对多晶硅中的碳含量变化影响较小,随着CH3SiHCl2含量进一步增大,多晶硅中的碳含量呈上升趋势。为不影响产品的质量,同时尽可能地降低生产成本,在实际生产TCS中有机碳的含量一般不大于30mg/L。

表1 CH3SiHCl2对多晶硅碳含量的影响Table 1 Effect of CH3SiHCl2on the carbon content in polysilicon

2.2CH4含量影响

固定H2流量为5 kg/h,TCS流量为100 kg/h。选取两对类型相同,长度约1m的硅芯进入小试炉气相沉积18~20h,改变进入炉内H2中CH4的含量(体积百分数),考察CH4含量对多晶硅碳含量的影响,结果见表2。由表可知,当H2中CH4含量小于10-4时,已有部分产品的碳含量达到一级品的规格(小于 2.5×1016),随甲烷含量的增加,产品中的碳含量呈递增趋势,其中 CH4的含量上线以实际生产中测得的最高水平为准。说明影响多晶硅碳含量的主要因素为CH4。

表2 CH4对多晶硅碳含量的影响Table 2 Effect of CH4on the carbon content in polysilicon

2.3工艺改进

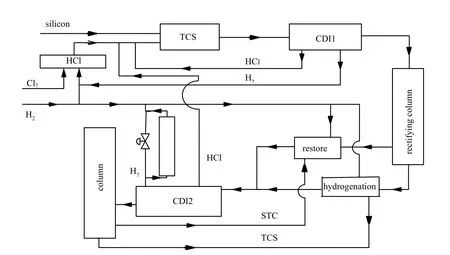

由于CDI干法回收氢产品质量要求为:CH4低于1×10-6,CO2低于1.5×10-6,CO低于0.5×10-6,HCl低于0.1%和N2低于100×10-6[13](均为体积分数)。实际运行中吸附分离单元难以达到设计要求,主要是吸附剂不具备大量吸附氮气和甲烷等的能力,回收H2中含有约1%的氮气和甲烷等杂质,使得多晶硅产品的质量受到影响[14]。为解决上述问题,本工作改进原有生产工艺,即在改良西门子工艺的基础上增加一套除甲烷装置,用于H2的提纯,改进工艺流程如图1所示。

图1 改进工艺流程Fig.1 The scheme of improved technological process

从还原炉和氢化炉排出的尾气经干法回收(CDI-2系统),使得大部分H2与HCl和氯硅烷分离。为了消除多晶硅产品质量的波动,同时为了达到节能减排的目的,从CDI-2系统出来的H2一部分进入吸附塔进行除甲烷处理,另一部分直接通过气动阀,与除甲烷装置出来的H2混合,此过程保证H2中甲烷含量控制在5.0×10-5左右。这主要是由于还原过程中H2需求量大,而吸附塔H2处理量有限,在不影响产品质量的前提下,对部分干法回收得到的H2直接利用,节约生产成本。

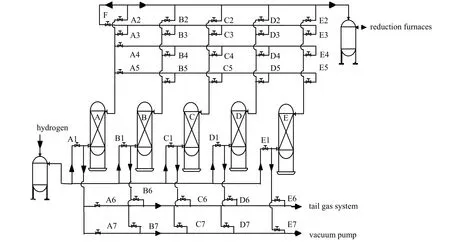

除甲烷装置设备连接图如图2所示。除甲烷装置系统最少由5套吸附器组成:一套升压、一套降压、一套吸附、一套再生和一套备用。

尾气干法回收系统处理过的H2经过缓冲罐后,通入填料吸附塔,经过4级吸附分别脱去TCS,HCl,N2,CO2,CO和CH4。净化后的H2与干法分离的H2在缓冲罐内混合后通向还原炉,用于多晶硅的生产。具体过程如下:吸附→降压(六步)→逆放→抽真空→解析→冲压(六步)→终充→吸附。

图2 甲烷吸附塔设备示意Fig.2 The scheme of CH4adsorption tower

以塔A为例,当塔A处于吸附状态时,阀门A1和A2打开,阀F处于常开状态。经过一段时间的吸附,吸附剂达到饱和;关闭A1和A2,打开A4(或A5),由管线4(或5)将高压塔A内的压力泄至刚完成解析准备冲压的塔内,直至两塔压力相等,关闭冲压塔阀门,重复上述过程,将塔A内的剩余压力泄至另一塔内,最终使塔A的压力降至1 kPa(表压)左右,此过程应最大程度的降低H2的浪费;关闭A4(或A5),打开A6,使塔内的压力降为零(表压)(逆放过程);关闭A6,同时打开A7抽真空;当塔内压力降至-50 kPa(表压)时,打开A3,用再生H2对塔内的吸附剂进行解析;吸附塔再生完成后,关闭A3和A7,打开A4(或A5),由管线4(或5)将高压塔内的压力泄至塔A,经过六步冲压过程后,塔A压力一般维持在15 kPa(表压)左右;关闭A4(或A5)及高压塔的阀门,用压缩机进行最后一步冲压至18 kPa(表压);打开A1和A2进行下一轮吸附。

2.4结果分析

为考察甲烷吸附塔除甲烷能力,对不同批次产品生产过程中氢气甲烷含量、产品碳含量进行测定,选取具有代表性的几组数据,结果如表3所示。

表3 不同进出口H2中的甲烷含量和成品碳含量Table 3 Concentrations of CH4in H2at different inlet and outlet and the carbon content in polysilicon

由表可知,还原H2经吸附塔后CH4含量明显降低,与部分未除CH4的氢气混合后,在进入还原炉前使CH4浓度保持在(5.0±10)×10-5左右,成品多晶硅中的碳含量基本维持在(0.50~2.00)×1016,达到控制产品含碳量的目的。

3 结 论

根据实际生产工艺参数,通过实验考察了三氯氢硅中有机碳含量和H2中CH4含量对多晶硅成品中碳含量的影响,表明多晶硅中碳的主要来源为H2中的CH4,且当CH4含量低于10-4时,对产品多晶硅的质量影响不大;根据上述结论,在原有工艺基础上增加一套CH4吸附塔,从吸附塔出来的H2中CH4含量明显降低,基本维持在(4~7)×10-6左右,进入还原炉H2中的CH4含量基本维持在50×10-6左右,成品中的碳含量小于2.00×1016,很好地解决了产品中碳含量较高的问题,保证了产品质量。

[1]许红霞. 多晶硅生产中废气处理工艺设计[J]. 轻金属, 2013, 10(4):71-73. Xu Hongxia. Technology design of waste gas treatment during production of polysilicon[J]. Light Metal, 2013, 10(4):71-73.

[2]岳晓宁, 龙雨谦, 黄 韬, 等. 四氯化硅催化氢化合成三氯氢硅机理研究[J]. 分子催化, 2013, 27(3):279-286. Yue Xiaoning, Long Yuqian, Huang Tao. et al. First principles study on the reaction mechanism of catalytic hydrogenation process of silicon tetrachloride[J]. Journal of Molecular Catalysis, 2013, 27(3):279-286.

[3]Sims J T. Systems and methods for supplying chlorine to and recovering chlorine from a polysilicon plant:USA, 8178059[P]. 2012-05-15.

[4]周祥顺, 王钟辉, 胡小冬, 等. 多晶硅生产氯化氢回收工艺的模拟与优化[J]. 现代化工, 2012, 32(4):104-106. Zhou Xiangshun, Wang Zhonghui, Hu Xiaodong, et al. Simulation and optimization of hydrogen chloride recovery process for polysilicon plant[J]. Modern Chemical Industry, 2012, 32(4):104-106.

[5]四季春, 董 辉, 哈 莹, 等. 多晶硅生产中废气的处理[J]. 现代化工, 2013, 33(2):86-88. Si Jichun, Dong Hui, Ha Yin, et al. Discuss on treatment of off gas in polysilicon production[J]. Modern Chemical Industry, 2013, 33(2):86-88.

[6]袁学民, 裴艳红, 马国栋. 塔顶全凝器在多晶硅尾气回收技术中的应用[J]. 化学工业与工程, 2013, 30(2):75-78. Yuan Xuemin, Pei Yanhong, Ma Guodong, et al. Application of total condenser in polysilicon vent gas recovery[J]. Chemical Industry and Engineering, 2013, 30(2):75-78.

[7]Lewis J I. The rise of renewable energy protectionism:emerging trade conflicts and implications for low carbon development[J]. Forthcoming in Global Environmental Politics, 2014, 14(4):7-11.

[8]Jacqueline S. Method of increasing the quality factor of an inductor in a seimiconductor device:EP, 2024990B1[P]. 2007-05-15.

[9]Zhao B T, Gao W X, Jia C C. Research on ingot casting process and properties of poly-silicon[J]. Advanced Materials Research, 2013,772:739-743.

[10]方 昕, 沈文忠. 多晶硅中的氧碳行为及其对太阳电池转换效率的影响[J]. 物理学报, 2011, 60(8):789-800. Fang Xin, Shen Wenzhong. Oxygen and carbon behaviors in multi-crystalline silicon and their effect on solar cell conversion efficiency[J]. Acta Physica Sinica, 2011, 60(8):789-800.

[11]Sebaai F, Veloso A, Claes M, et al. Poly-silicon wet removal for replacement gate integration scheme:impact of process parameters on the removal rate[J]. Solid State Phenomena, 2011, 41(5):51-56.

[12]Mitrovic I Z, El Mubarek H A W, Buiu O, et al. SiGeC HBTs:impact of C on device performance[M]// NATO Science for Peace & Security:Nanoscaled Semiconductor-on-Insulator Structures and Devices. Springer Netherlands, 2007:171-178.

[13]Carlson D K. UV assisted polymer modification and in situ exhaust cleaning:US, 8551415[P]. 2013-10-08.

[14]Sun X, Wang H, Chen Z, et al. Regeneration gas recovery analysis of the polysilicon exhaust recovery adsorption tower[J]. Fine and Specialty Chemicals, 2012, 20(8):14-16.

Effects of Carbon Content on Quality of Polysilicon Products and Treatment Process

Cai Yanguo, Wei Dongliang, Zhu Yongqiang, Zong Bing, Lan Shengguo,Sheng Changhai, Liu Yujun, Liu Jun

Asia Silicon Industry (Qinghai) Co Ltd, Xining 810007, China

In order to solve the problem of the decline in the quality of the polysilicon products caused by the high content of carbon in the Siemens process, the influence of raw material components and composition on the quality of products was investigated by controlling the contents of carbon in the carbon-containing organic trichlorosilane and the methane in hydrogen into the polycrystalline silicon reduction furnace. The carbon content in the polysilicon was characterized by Fourier infrared spectrometer (FT-IR), gas chromatography-mass spectrum(GC-MS), and gas chromatography(GC). The results showed that the content of methane in hydrogen had a higher impact on the polysilicon products than that of the organic carbon in chlorosilanes. In the actual production, the original process was improved by installing a methane removal apparatus before the silicon reduction furnace to maintain the methane content in hydrogen at about 5.0×10-5.

polysilicon; modified Siemens process; carbon content

TQ127

A

1001—7631 ( 2016 ) 04—0373—05

2014-12-09;

2016-07-29。

蔡延国(1978—),男,工程师。E-mail:yanguo_cai@asia-silicon.com。