汽车起重机动力加压落幅系统研究

朱文锋,焦生杰,李小飞,白子龙,丁锋

(1.长安大学公路养护装备国家工程实验室,陕西 西安 710064;2.三一汽车起重机械有限公司,湖南 长沙 410600)

汽车起重机动力加压落幅系统研究

朱文锋1,焦生杰1,李小飞2,白子龙2,丁锋2

(1.长安大学公路养护装备国家工程实验室,陕西 西安710064;2.三一汽车起重机械有限公司,湖南 长沙410600)

【目的】 汽车起重机重力落幅系统存在落幅速度不均匀和操控性差等问题,而动力落幅系统存在起重臂易抖动等问题.针对上述系统存在的两个问题,结合重力落幅系统和动力落幅系统的优点,提出一种动力加压落幅方案,即向变幅油缸有杆腔加压,增加了起重臂大角度的落幅速度;同时改变变幅平衡阀的控制方式,由控制手柄直接控制,避免有杆腔油压对变幅平衡阀的影响.【方法】 通过理论研究和MATLAB仿真研究,定性分析了平衡阀的流量饱和特性.【结果】 平衡阀阀芯节流槽通流面积越大,达到饱和的流量越大,而压差越小.将研究结果应用于汽车起重机的动力加压落幅系统,通过变更平衡阀的阀芯结构,以限制起重臂小角度的落幅速度.【结论】 通过试验测试,动力加压落幅系统的落幅均匀性提高,最大流量差减少约61%,全程落幅时间缩短约38%.

汽车起重机;重力落幅系统;动力落幅系统;动力加压落幅系统;流量饱和特性;落幅均匀性

液压缸变幅机构广泛应用于各吨位汽车起重机,使起重臂在垂直平面内绕其销轴转动,改变起重机的工作幅度[1].目前汽车起重机落幅系统主要有动力落幅系统和重力落幅系统.动力落幅系统向有杆腔通入压力油,并且由有杆腔的压力油控制变幅平衡阀启闭,在起重臂重力和压力油的作用下落幅,其优点是落幅速度均匀,全程落幅时间短,但是在落幅过程中容易出现冲击和抖动的问题[2];重力落幅系统的落幅动作是利用起重臂及吊载重物的重力作用,推动变幅油缸收缩,实现落幅动作,变幅油缸有杆腔不加压,落幅仅依靠起重臂及载荷的重量下降[3],其优点是落幅平稳无抖动,但落幅速度与臂长、角度和吊载相关,落幅速度不均匀,操控性及稳定性较差.

本文基于某企业内部的汽车起重机落幅质量提升项目,以该企业自产的25 t重力落幅汽车起重机为研究对象,通过分析重力落幅系统和动力落幅系统,提出一种新型落幅方案,解决了该型汽车起重机落幅速度不均匀,落幅时间过长的问题,并进行了试验验证,目前该机型已量产.

1 重力落幅液压系统工作原理

汽车起重机变幅液压系统简图如图1所示,该系统由主油泵1、控制泵2、溢流阀3、控制手柄4、主控制阀组5、平衡阀6、变幅油缸7和二次溢流阀8组成.控制手柄4为主控制阀5的先导控制阀.

图1 重力落幅液压系统原理简图Fig.1 Schematic diagram of gravity boom falling system

落幅时,电磁阀DT得电,控制手柄4处于落幅控制位,a端建立控制压力,b端控制油经控制手柄4回油箱.a端控制压力推动主阀芯换向,同时推动平衡阀6阀芯开启,在负载重力的作用下,变幅油缸无杆腔油液通过平衡阀6阀芯和主控制阀回油箱,变幅油缸7回缩,大臂与车架角度减小,实现重力落幅动作.落幅速度的大小由控制手柄4控制,控制手柄开度大时,落幅速度快,开度小时,落幅速度小.

2 问题描述与分析

针对某型25 t重力落幅汽车起重机,在基本臂怠速空载工况下,控制压力保持最大,利用派克手持仪测试起重臂从最大角度落幅至0°时的实时数据,试验曲线如图2所示.由所测数据可知,全程落幅时间约为65 s,落幅速度缓慢.在整个落幅过程中,流量由40 L/min逐渐增大至195 L/min,流量差最大为155 L/min,即落幅速度不均匀.

图2 重力落幅测试数据Fig.2 Test data about gravity boom falling system

重力落幅液压系统中的落幅速度与变幅油缸的受力大小相关,而负载大小与臂长、角度和吊载等因素有关.在同一控制压力下,当起重臂角度较大时,由于大臂作用在变幅油缸的分力较小,使得落幅速度较小;而随着变幅角度的变小,大臂作用在变幅油缸的分力逐渐变大,落幅速度则逐渐增加.在起重机实际吊载过程中,受外界因素的影响,变幅油缸负载往往是波动的[4].论文不考虑这些波动因素,只考虑机构和吊载重量.图3所示为起重机大臂的受力简图.

图3 汽车起重机起重臂受力简图Fig.3 Force diagram of the boom

根据力矩平衡可得:

FL2cosαb+SLsinθs=GLcosθb+G1L1cosθb

(1)

式中,F为变幅油缸对大臂的推力;G为吊载的重力;G1为大臂自重;S为钢丝绳拉力,S=G/n,n为卷扬倍率;L为大臂长度;L1为大臂重心与大臂转动销的距离;L2为变幅油缸支撑点与大臂转动销的距离;θb为大臂变幅角度;αb为变幅油缸与大臂垂线的夹角;θs为钢丝绳与起重臂的夹角.各符号意义如图3所示.

根据三角形正弦和余弦定理可计算得变幅油缸的推力为:

(2)

其中:

(3)

式中,L3为转台上大臂与油缸两铰点的距离;L4为卷筒与起重臂铰点的距离;βb为大臂与转台铰点和变幅油缸与转台铰点的连线与水平面的夹角;X为变幅油缸的长度.

在起重机自重落幅过程中,完全依靠大臂和吊载的重力推动活塞杆,由式(2)(3)可知,活塞杆的推力只与大臂的变幅角度有关,并且随着变幅角度的增大而减小.被测试汽车起重机的变幅机构参数如表1所示,在基本臂吊重1 t的工况下,变幅油缸受力曲线大致如图4所示.图4中横坐标是弧度,表示的起重臂变幅角度,由曲线可以明显看出落幅过程中,随着角度的减小,变幅油缸的推力逐渐增大.

表1 变幅机构参数Tab.1 Parameters of luffing mechanism

图4 变幅油缸杆受力曲线Fig.4 Force curve of the derricking cylinder

由实验测试和理论分析可知,重力落幅系统存在两个方面的问题:1)在起重臂大角度时,落幅速度过慢,并且全程落幅时间过长;2)在起重臂小角度时,落幅速度过快,并且随着起重臂角度减小,变幅油缸受力越来越大,落幅速度越来越快,使得小角度时操控性和稳定性降低.

3 动力加压落幅系统

针对重力落幅系统存在的第一个问题,论文提出了一种动力加压落幅系统.变幅有杆腔连接主阀落幅侧工作油口,实现在落幅过程中加压,增加起重臂在大角度时的落幅速度,原理如图5所示.

论文提出的动力加压落幅系统与传统的动力落幅系统有所不同.动力加压落幅系统中落幅平衡阀的控制油与有杆腔无关,控制油直接由操控手柄引出,即落幅操控手柄的控制油一方面控制变幅主阀阀芯,同时还控制变幅平衡阀阀芯.

动力加压落幅的优点在于,由于变幅平衡阀的控制油直接由操控手柄引入,与有杆腔无关,在落幅过程中,有杆腔的压力波动对平衡阀阀芯位移没有影响,因此落幅平稳性会优于传统动力落幅.

同时,为了进一步减少全程落幅时间,对变幅主阀芯进行改进,提高了落幅进油流量;另外,采用全程分流结构,原理如图6所示.减小因变幅油缸有杆腔建压过快,造成起重臂在大角度落幅启动时产生的冲击.

图5 动力加压落幅液压系统原理Fig.5 Schematic diagram of pressurized boom falling system

图6 分流原理示意图Fig.6 Schematic diagram of bypass flow structure

4 变幅平衡阀流量饱和特性

为了解决重力落幅系统存在的第二个问题,需要对变幅平衡阀的流量饱和特性进行研究,并充分利用该特性对小角度时落幅速度进行限制.

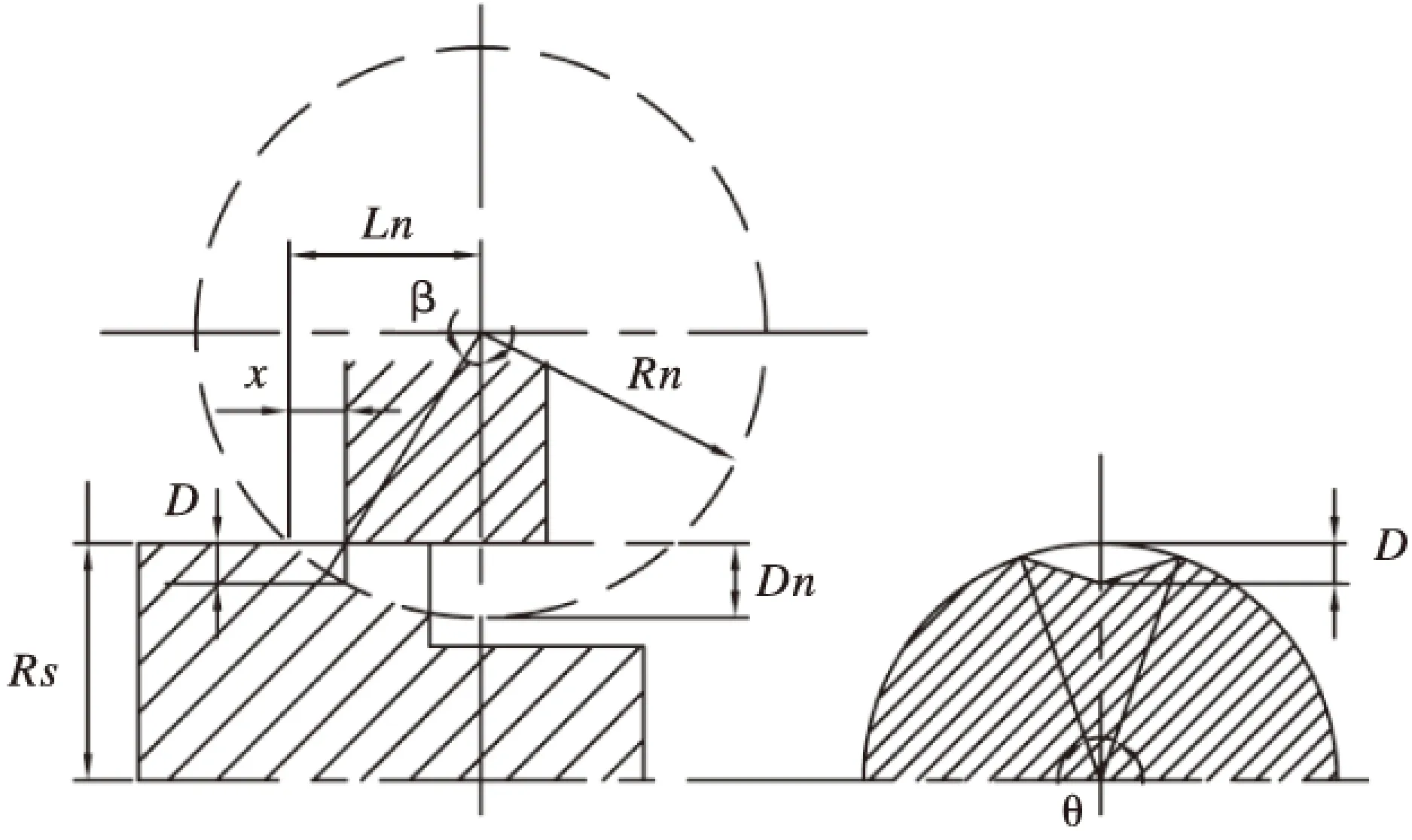

图7 变幅平衡阀芯节流槽示意简图Fig.7 Schematic diagram of notch of balance valve

变幅平衡阀的阀芯节流槽大都为V型槽,由变截面三角槽和等截面三角槽等组合而成,因此其结构复杂,阀芯所受液动力理论分析困难.现单以V型槽为例,分析液流流经阀口所受稳态液动力的情况.其结构简图如图7所示,取左向为正方向,根据动量守恒定率,平衡阀芯稳态液动力为[5-7]:

Ff=ρqvv1cosθ1-ρqvv2cosθ2

(4)

式中,ρ为液压油密度;qv为流经阀芯的流量;v1为流入节流口的速度;θ1为液流入射角;v2为流出节流口的速度;θ2为液流出射角.

由于液流流入节流口的速度v1相比流出速度小很多,并且入射角θ1较大,因此可以忽略液流流入的动量,即上式(4)可以简化为

Ff=-ρqvv2cosθ2

(5)

流经节流口的流量为:

(6)

式中,c为流量系数;A为节流口过流面积,与节流槽形式和阀芯位移有关.

节流口出流速度为:

(7)

式中,A3为液流流出阀芯的面积.

联立式(5)(6)(7)可得平衡阀芯所受稳态液动力为:

(8)

由(8)式可知,平衡阀芯所受的稳态液动力有使阀芯关闭的趋势,力的大小与阀芯压差,节流槽过流面积成正比,与液流流出阀芯的面积和流出角度成反比.

V型节流槽的结构如图8所示,截面积A2和流出表面积A3为[8-11]:

(9)

(10)

则阀芯V型槽通流面积A为:

A=nA2cosβ

(11)

式中,Rs为阀芯半径;θ为截面圆弧段所对应的中心角;D为V型槽截面深度;n为节流槽个数;β为通流面与截面的夹角.

图8 V型节流槽结构简图Fig.8 Schematic diagram of V notch

根据V型节流槽的结构和成型刀具的参数可以确定θ、β和D等参数与阀芯位移x的关系,因此对于一个特定的平衡阀芯,其通流面积和流出表面积均为阀芯位移x的函数.另外假设V型槽液流流出角度θ2为槽底圆弧弦割线与阀芯轴线的角度.

(12)

由式(12)可知,液流流出角度也是阀芯位移的函数,将式(9)~(12)代入式(8)中,并结合各参数即可得到平衡阀芯所受稳态液动力更进一步的表达式:

(13)

对研究的起重机所用平衡阀芯进行受力分析可知,在平衡位置,稳态液动力和弹簧压缩力的合力与控制压力作用在阀芯端面的力相等,即:

Ff-k(x0+x)+pxAx=0

(14)

式中,Px为控制压力;Ax为阀芯端面积;k为弹簧刚度.

联立式(13)和(14)可得平衡阀芯达到平衡状态的压差为:

(15)

则相应的流经平衡阀芯的流量为:

(16)

由式(15)和(16)可知,平衡阀芯的压差和流量均为阀芯位移x的函数,即Δp=f(x),qx=f(x).进一步可以得到流量-压差的函数qv=f(Δp).

为了验证上述理论分析的正确性,假设平衡阀芯为V型槽,遮盖量为0.利用MATLAB软件对平衡阀饱和特性进行拟合,结构参数见表2,得到该平衡阀流量-压力曲线(图9).由图9可以明显地看出平衡阀具有流量饱和特性,即压力较小时,流量随着压力升高而逐渐增大,在流量达到饱和点后,流量反而随着压力的升高而逐渐减小.3条曲线从左往右节流槽逐渐增多.由此可知,流量饱和点随着节流槽增多而增大,并且达到饱和的压差逐渐减小.

表2 仿真参数Tab.2 Simulation parameters

起重机在重力落幅过程中,随着角度的减小,变幅油缸所受的推力逐渐增大,相应的平衡阀压差逐渐增大,由式(13)可知阀芯所受的液动力也逐渐增大,由于液动力总是驱使阀芯关闭[10],所以当压差增大到一定程度时,液动力Ff克服控制力驱使阀芯开口量减小,流量不升反降,这就是平衡阀的流量饱和特性.

图9 流量-压力计算曲线Fig.9 Computational flow-pressure curve

由图9可知,在整个落幅过程中,流量一直增大,即没有达到流量饱和点.根据平衡阀饱和特性理论分析可知,减小平衡阀的节流槽大小,可以降低流量饱和点.因此,通过减少平衡阀节流槽个数,并减小平衡阀的节流开口大小,同时,将主阀回油侧改为全周开口结构,减小回油背压,使平衡阀在小角度时的流量达到饱和点,限制了起重臂在小角度时过快的落幅速度.

5 试验验证

在对系统进行动力加压落幅和调整变幅平衡阀饱和点的改进后,为了验证效果,对改进后的系统进行了试验测试,同样在基本臂怠速空载工况下进行试验,控制压力保持最大,起重臂由最大角度落幅到0度,测得落幅试验曲线如图10所示.从试验曲线中可以看出全程最大流量差值大约为60L/min,落

图10 全程动力加压落幅试验曲线Fig.10 Test data of overall process about pressurized boom falling system

幅时间为40s左右,显著提高了落幅均匀性和落幅速度.在小角度时流量达到最大值,然后逐渐降低,即流量达到了饱和点.对比图2和图10试验流量曲线可以发现,采用动力加压落幅后落幅均匀性显著提高,最大流量差减少约61%,并且落幅时间大幅减小,全程落幅时间缩短约38%.

在试验测试过程中,发现在大角度落幅启动时,尽管采用了分流结构,但是仍然存在一定的冲击.图11为70°动力加压落幅启动时有杆腔压力和无杆腔流量曲线.从图11可以发现启动时无杆腔压力和无杆腔流量均有波动,引起大臂波动.

图11 70°动力加压落幅的试验数据Fig.11 Test data at 70° about pressurized boom falling system

通过分析,在大角度启动时出现冲击的原因可能有两个方面:溢流阀启闭特性对有杆腔压力的影响;背压过小,系统稳定性降低.针对启动冲击产生的原因,进一步对系统作相应的改进:采用直动式溢流阀,改善启闭特性;在保证流量饱和特性的前提下,适当减小全周开口的长度.图12为改进后动力加压落幅在相同工况下测得的有杆腔压力与无杆腔流量数据.对比图11和图12可以看出,有杆腔压力波动得到很大改善,落幅启动时抖动现象显著减小.

6 结论

1)针对传统汽车起重机重力落幅系统和动力落幅系统存在的问题,提出一种新的动力加压落幅的方案.通过对变幅油缸有杆腔加压,大幅增加了起重臂大角度时的落幅速度.

2)对平衡阀流量饱和特性进行了研究,并通过MATLAB软件对流量饱和特性进行了仿真分析.结果表明,平衡阀阀芯节流槽通流面积越大,达到饱和的流量越大,而压差越小.对传统平衡阀阀芯进行改进,充分利用平衡阀的流量饱和特性,对起重臂在小角度时的落幅速度进行了限制.

图12 改进后70°动力加压落幅的试验数据Fig.12 Test data at 70° about pressurized boom falling system after improvement

3)通过增加大角度时的落幅速度,限制小角度时的落幅速度,提高了起重臂的全程落幅均匀性,提升了落幅系统操控性,且全程落幅时间缩短.经过试验测试,动力加压落幅系统的最大流量差减少约61%,全程落幅时间缩短约38%.

4)通过设置主阀分流结构,改善溢流阀的启闭特性以及适当增大回油背压,改善了动力加压落幅的启动平稳性.

[1]姚俊威,卫良保.汽车起重机变幅机构液压系统的动态特性研究[J].机械工程与自动化,2012(2):58-60

[2]王承震.汽车起重机变幅系统抗冲击与微动性能研究[D].杭州:浙江大学,2011

[3]魏乐.基于AMESim的50吨汽车起重机变幅系统仿真分析与实验研究[D].长春:吉林大学,2011

[4]马登成,杨士敏,马登慧,等.工程机械波动载荷分析与模拟方法研究[J].甘肃农业大学学报,2013,48(3):136-143

[5]王东升.节流槽滑阀阀口流量系数及稳态液压动力计算的研究[D].兰州:兰州理工大学,2008

[6]冀宏,傅新,杨华勇.非全周开口滑阀稳态液动力研究[J].机械工程学报,2003,39(6):13-17

[7]王积伟,章宏甲,黄谊.液压传动[M].北京:机械工业出版社,2006

[8]冀宏,王东升,丁大力,等.非全周开口滑阀阀口面积的计算方法[J].兰州理工大学学报,2008,34(3):48-51

[9]侯敏,王涛,彭彪.非全周开口滑阀阀口面积快速计算方法[J].机床与液压,2013,41(22):91-92

[10]MerrittHE.HydraulicControlSystems[M].NewYork:JohnWiley&Sons,1967

[11]AmiranteR,VescovoG,LippolisA.Evaluationoftheflowforceonanopencentredirectionalcontrolvalvebymeansofacomputationalfluiddynamicanalysis[J].EnergyConversionandManagement,2006,47:1748-1760

(责任编辑胡文忠)

Dynamic pressure falling system of truck crane

ZHU Wen-feng1,JIAO Sheng-jie1,LI Xiao-fei2,BAI Zi-long2,DING Feng2

(1.Highway Maintenance Equipment National Engineering Laboratory,Chang 'an University,Xi ′an 710064,China;2.Sany Mobile Crane Company,Changsha 410600,China)

【Objective】 The gravity pressure falling system of truck crane exists the problems of uneven falling speed and poor handling and being unstable of dynamic falling system sometimes.To improve the uniformity of dynamic falling range,the dynamic pressure falling system was proposed based on the upper two falling systems.The pressure oil was supplied into the rod port of amplitude cylinder to increase the falling speed at large luffing angle.Meanwhile the control method was changed to avoid the impact of pressure in rod cavity on amplitude counterbalance valve.【Method】 The flow saturation characteristic of counterbalance valve was researched theoretically and simulated by MATLAB.【Result】 The results showed that the saturation flow increased with the increase of flow area in throttling grooves,but the differential pressure decreased.The result was applied to the dynamic pressure falling system to change the valve core structure of counterbalance valve and limit the falling speed at small luffing angle.【Conclusion】 The new system can improve the uniformity of dynamic pressure falling range.The maximum flow difference reduced by 61% and the whole falling time reduced by 38%.

truck crane;gravity falling system;dynamic falling system;dynamic pressure falling system;flow saturation characteristic;uniformity of falling range

朱文锋(1988-),男,博士研究生,主要研究方向为电液一体化.E-mail:zhuwenfeng1988@163.com

中央高校基本科研业务费专项资金(0009-2014G1251024).

2015-09-22;

2015-11-03

TH 213.6;TH 137.52

A

1003-4315(2016)04-0121-07