杭州建德铜矿采场顶板冒落机理及控制方法

柴方玉

(杭州建铜集团有限公司)

一、地质概况及回采影响

杭州市建德铜矿Ⅱ号铜锌硫矿体主要赋存在-180m至+24m之间(3l线向斜北西翼),倾向北东,倾角约30°。矿体赋存于黄龙组下段灰质白云岩地层中,底板为珠藏坞质砂岩,受F23断层控制,空间上主要产于向斜核部。

Ⅱ号铜锌硫矿体矿石构造:主要为致密块状高硫矿石,胶结紧密,但矿体厚大地段多因F23断层上盘大幅斜落,使断层上盘容矿层变厚,向斜虚脱空间加大,构造发育使矿体破碎,且部分黄铁矿松散胶结呈粉末状。矿体稳固性差、不稳定、易塌陷。

采矿方法采用向上水平层胶结充填采矿法,采用“一采一充”的回采工艺,即分层回采高度为2.5m,采场空顶高度为4.5m,每次充填高度为2m,充填后的空顶高度为2.5m,充填料采用棒磨砂和水泥混合料。每分层浇面厚度为0.4m,灰砂配比1∶4,下部灰砂配比1∶8。

Ⅱ号铜锌硫矿体在实际生产过程中频繁性地发生局部顶板冒落的现象,局部曾经冒落高度在8m左右,冒落后只是对顶板进行简单的排险处理,仍存在重大的安全隐患。

1992年井下曾经发生过采场顶板冒落致人死亡事故。由于在现场救援过程中没有采取合理可靠的救援措施,当时只是急着救援被压埋人员,结果采场顶板发生二次冒落,又导致多人被埋死亡。冒落后当时采场悬顶高度在6m左右,导致救援无法进行,最后专业救援队伍进入后采取专业的救援手段才将遇难人员救出。

二、顶板冒落机理分析

Ⅱ号铜锌硫矿体在回采过程中,由于粉状矿体在回采时受采动影响,破坏了原始应力平衡状态,岩体中的应力重新分布,产生了次生应力场,使采场顶板及围岩产生变形、移动和破坏,这种情况下极易导致冒顶片帮事故发生。冒顶片帮事故不仅会造成生产无法正常进行,更严重的是直接危及作业人员的安全。

因此,系统全面地研究分析采场顶板冒落机理,提出预防顶板冒落的技术,对防止采场顶板冒落,保障回采安全和资源的高效回收,具有重要的理论价值和现实意义。

(一)地质构造弱面造成冒落

由于地质构造因素,矿岩层在形成的中后期地质变化形成的弱面,对顶板稳定性有很大影响。

有的弱面使顶板组合结构、岩性发生变化,有的弱面破坏顶板完整性,导致顶板强度降低,造成冒落。如层理、裂隙等构造发育时,小规模冒顶较频繁,极端情况下采场顶板会大面积冒落。由此形成的层理弱面,使顶板组合结构发生变化,其对岩体的破坏主要表现为岩石容易沿层理出现离层裂隙,使岩层与母体分离,造成顶板岩体强度降低,失去稳定性而离层冒落,水平层理比斜交波状层理顶板稳定性差;层理面平整光滑较粗糙不平的顶板稳定性差;岩石抗压强度相同时,岩层厚度越小的层理弱面,顶板越易失稳。裂隙形成的弱面,对顶板稳定影响也较明显。虽然顶板结构、岩性都没有改变,但顶板完整性受到破坏,强度与稳定性大大降低。节理裂隙形成的弱面尤其突出,在节理裂隙发育地带,顶板抗压强度较低,受压后极易破碎,若支护不当,常引起局部冒顶。

应力集中造成冒落;地下采场开挖前,原岩应力处于自然平衡状态;开挖后,原岩自然平衡状态被扰动,使一定范围内的原岩应力状态发生变化,产生应力重分布。随着工作面的推进,每步回采都会使原岩应力改变其原有的分布状态而产生新应力场,其结果在采场顶板中产生应力集中。

根据“自然平衡拱学说”,回采空间形成后,由于应力集中,顶板冒落拱范围内岩体的力系将失去原有平衡,顶板岩层必然出现弯曲、下沉,采场中央部位出现拉应力。当拉应力超过岩石抗拉强度时,顶板岩层将产生拉裂缝,加上时间效应,拉裂缝延伸扩大导致顶板冒落。

(二)能量释放造成冒落

在强大的自重应力和构造应力作用下,矿岩体的体积和形状均会发生变化,从而产生了弹性能聚积。俄国学者阿维尔申教授认为,矿岩体内的弹性能是由体积变化产生的体变弹性能U v、形状变化产生的形变弹性能U f和顶板弯曲下沉产生弯弹性能U w组成,能量的聚积是随采深、采空区面积,即悬顶长度的增加而增大。当围岩中的能量积聚到足够大时,所产生的应力超过了顶板矿岩体本身强度,则弹性能突然释放,使矿岩体猛烈破坏,或产生矿岩的弹射和突出等冲击矿压现象,在工作面或巷道中造成灾害。

(三)“关键块体”造成冒落

坚硬和半坚硬地层中,岩体被结构面切割成各种类型的空间镶嵌块体。在自然状态下,这些空间块体处于静力平衡状态。工程开挖后,块体失去了原有的支承,使得临空面上的某些块体首先失去平衡,沿着结构面滑移、失稳。我们称之为“关键块体”。

“关键块体”是采场顶板的薄弱环节,也是保持采场顶板整体稳定性的关键部分。当采场顶板某“关键块体”冒滑后,相邻块体得到了释放的机会,引起连锁反应产生一系列的冒滑,最终导致采场顶板失稳、冒落。

(四)地下水造成冒落

当矿体围岩大部分为可溶性岩体时,受构造裂隙水和井下充填富余水的影响,围岩的物理力学性能减弱,导致采场顶板矿岩体的相互作用力下降,从而造成顶板冒落。

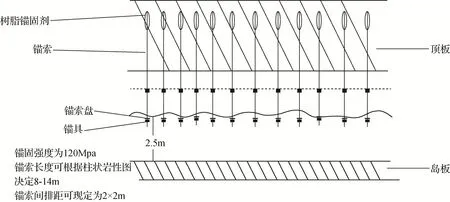

三、长锚索预先支护控顶技术

针对以上冒顶事故,能制约顶板频繁冒落的有效办法就是将关口前移,将采场顶板预先采取锚索加强支护的方式控制起来,先向采场顶部钻孔8—14m,然后将疏松的粉状岩体用锚索+树脂锚固剂进行锚固,使其牢固地与上方顶板连接在一起,有效地控制采场顶板防止其冒落。

(一)支护材料

锚索(材质为钢绞线)长度可根据矿区域柱状岩性图决定(8—14m)。

1.锁具

锚索锚注后通过锚索机将锁具锁牢,以达到要求的预紧力。

2.锚索盘

有足够的强度,在用锚索机锁住锁具时可以阻挡锁具钻入顶板岩石中。

3.接长式锚索钻杆

在金属矿山传统的钻杆上加以改进,可以在受限制的空间内进行钻孔连接,连接长度可超过传统钻杆长度(6—15m),为深度锚固创造有利条件。

4.树脂锚固剂

打破传统水泥锚固的方式,锚固强度好而且使用方便价格低廉,短时间内就可达到要求的锚固强度。

(二)锚索安装工艺

采用YSP45上采凿岩机配中空六角接长式锚杆和φ40一字形转头湿式钻孔。为保证孔深准确,在转杆上用白色油漆标出终孔位置。

使用树脂药卷前,必须检查其质量,以手感柔和为合格。

锚索使用前,必须将锚固段的水、岩屑等吹干净,确保锚固质量。

锚索顶住锚固剂缓缓送入底孔,不能反复抽拉锚索,确保锚固剂全部送入孔底。

YSP45上采凿岩机不少于两人操作,边推进边搅拌,前半程用慢速旋转,后半程快速旋转,搅拌时间控制在35秒以上。

停止搅拌后,要继续保持YSP45上采凿岩机的推力约3分钟,然后退下凿岩机。

将液压拉拔计套在锚索上,并用手托住托盘、锁具。开泵进行张拉,观察压力表的读数,达到设计的预紧力120—130KN时(约30吨),迅速换向回程。

(三)回采期间锚索锚固顺序

按采场面积设计锚索间排距为2×2m,在采准做好后未正式回采前将采场顶板按设计进行加强锚固。每一根锚索均要达到要求预紧力才能正式回采。

待向上回采1个分层后(2m),退下原有的锚具和锚索盘继续贴顶板进行锚固。向上回采高度距离树脂锚固剂约2m时重新向上钻孔进行下一循环的锚索锚固。

四、结语

采场顶板稳定、安全是保证采场正常有效回采的前提。顶板失稳、冒落的原因是多方面的、复杂交错的。在回采过程中,必须根据矿岩性质、采准布置及其他因素,选择合理的控顶措施。对于一些顶板支护难度大、单一措施无法有效控顶的情况,应考虑采用多种控顶措施联合作用的方式,达到控制顶板变形、提高顶板稳固的目的。

建德铜矿先前所采用的控顶措施是采用水泥、砂石等材料人工浇筑顶板支护矿柱。该控顶方式经济费用较高,耗工时较多,不可回收,而且对于采场顶板支护只能做到“点”支护而不能做到“面”支护。综合来看,这种“人工矿柱”支护尚存在缺陷。

采用长锚索预先支护控顶技术,其使用材料如锚具、锚盘均可回收且经济投入较低,工时低,最主要的是可以对整个采场的顶板全面加强控顶,做到了“面”支护控顶。

“长锚索预先支护控顶技术”合理利用可完全控制Ⅱ号铜锌硫矿体顶板的频繁冒落,减少和杜绝冒顶片帮伤害事故的发生。

长锚索超前控顶示意图