聚合工艺重点参数的监控及安全控制

蔡华伟

(杭州安全生产科学技术有限公司)

聚合工艺普遍应用在塑料、合成橡胶、化学纤维、涂料等工业中,是生产高分子聚合物的主要反应。根据不同的反应机理,聚合工艺可分为逐步聚合和连锁聚合,连锁聚合中又可分为自由基型聚合、离子(阴离子或阳离子)型聚合及配位络合聚合。据聚合的方法不同又可分为本体法、溶液法、乳液法、悬浮法等不同的聚合方法。

一、聚合工艺的特点及对安全操作的影响

高放热、高黏度是聚合工艺共同的特点。带压操作是许多聚合工艺的操作条件,少数超高压聚合工艺其反应压力甚至超过250MPa。

聚合工艺作为化学反应的一种,也遵循化学反应动力学的基本原理。反应动力学告诉我们,反应速度是反应物的浓度、反应级数及反应温度的函数,在反应体系中反应物的浓度越大或反应级数越高,或温度越高反应速度就越快。在浓度、反应级数一定的情况下,温度对反应速度的敏感程度取决于该反应活化能的大小,活化能越大越敏感。如反应温度为400℃,活化能为293KJ/mol,当温度升高9℃时反应速度就提高1倍,对于放热反应而言,也就是说单位时间内反应放出的热量为原来的2倍。因此对于聚合工艺,控制反应物浓度和温度对反应的安全进行具有非常重要的意义。

从以上反应动力学的原理可知,在聚合工艺中一旦系统的移热速率跟不上反应的放热速率时,反应温度就会上升,温度上升又会使反应加速,放热速率加快,放热速度加快使系统的移热速率更加跟不上,反应温度更加升高……这样就形成了恶性循环,直至发生事故。因此反应的强放热是聚合工艺发生事故的根本原因,生产中的暴聚现象就是这种恶性循环的结果。暴聚若发生在密闭容器中,会引起压力的升高而导致爆炸事故;若发生在常压容器中,反应液会出现暴沸而产生冲料现象,当容器的通气口较小无法及时释放暴沸所产生的大量物料蒸汽时,常压容器也会因压力升高而引起爆炸。由于参加聚合工艺的原料大多为可燃、易燃易爆物质,因此无论是反应器因超压产生的物理性爆炸还是冲料都极有可能引起火灾或化学爆炸等后果更为严重的次生事故。

聚合工艺过程为反应物分子链长逐渐增长的过程,随着链的不断增长,反应器内物料的黏度不断增大。一方面,液体内部的对流传热的作用越来越弱,也就是液体中心反应热不能及时传递给冷却壁面而造成中心部位过热;另一方面,随着黏度的增大,冷却壁面上物料的滞留层越来越厚,物料侧的传热膜系数越来越小,致使总传热系数也越来越小,传热速率随之越来越小,导致因热量不能及时传出而产生超温现象,从而引发事故。因此,聚合工艺物料的高黏度是使传热恶化的主要原因。

聚合工艺的主要危险有:

(1)聚合反应中使用的单体、溶剂、引发剂、催化剂等大多是易燃、易爆物质,使用或储存不当易造成火灾、爆炸。如聚乙烯的单体乙烯是可燃气体,顺丁橡胶生产中的溶剂苯是易燃液体,引发剂金属钠是遇湿易燃危险品。

(2)很多聚合反应在高压条件下进行,单体在压缩过程中或在高压系统中易泄漏,发生火灾、爆炸。例如,乙烯在130—300MPa的压力下聚合合成聚乙烯。

(3)聚合反应中加进的引发剂都是化学活性很强的过氧化物,一旦配料比控制不当,容易引起爆聚,反应器压力骤增易引起爆炸。

(4)聚合物分子量高,黏度大,聚合反应热不易导出,一旦碰到停水、停电、搅拌故障时,容易挂壁和堵塞,造成局部过热或反应釜飞温,发生爆炸。

二、聚合工艺安全操作的对策措施

(一)选择适当的聚合方法及聚合工艺

常见的聚合方法有本体聚合、溶液聚合、乳液聚合、悬浮聚合四种。

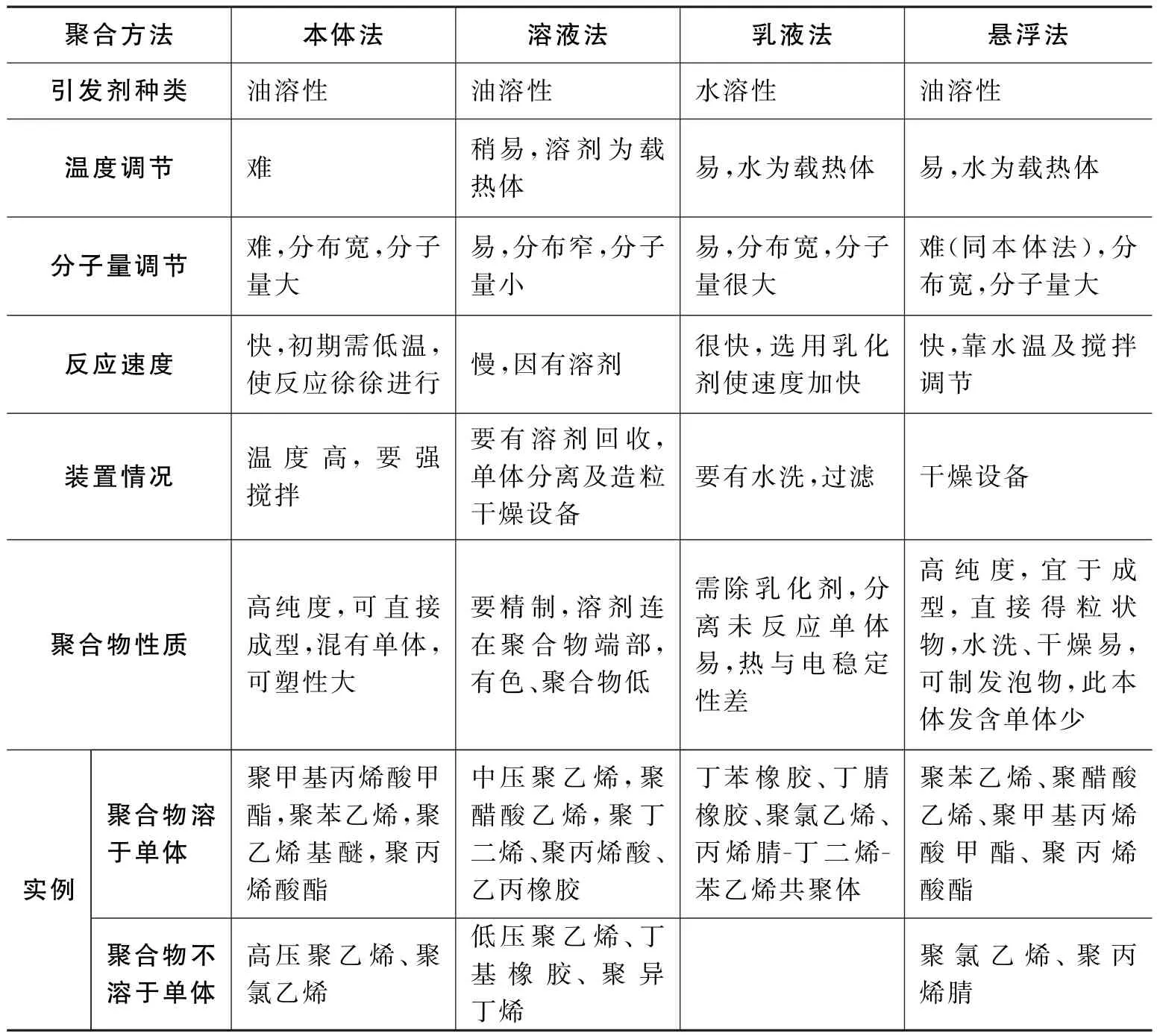

表1 四种常用聚合方法的比较

本体聚合的最大优点是产品纯度高,不需要多少后处理设备,但它的缺点是转化率增高后黏度很高使流动和传热困难,温度不易控制,容易发生暴聚。

溶液聚合是在溶剂存在条件下进行聚合反应。由于溶剂的存在,物料的黏度不会太高,有利于物料的流动和传热,同时可以利用溶剂的汽化将反应热带出反应釜,并经冷凝后回流进反应釜,解决了反应釜容积放大后带来的反应器单位体积换热面积减小后产生的传热率小的矛盾,但产品的平均分子量较低。

悬浮聚合是单体珠滴分散在水中的本体聚合。每个珠滴均可认为是一个反应系统。由于珠滴很小,因此反应热只要通过0.2—0.4毫米的距离就可传递给周围的水中,再通过水的对流将反应热传到冷却壁面上。由于水的黏度较小,反应器内的搅拌效果较好,较容易解决传热问题,使反应温度控制较本体聚合容易得多,反应平稳不易发生暴聚。缺点是生产难以连续化,另外为了使液滴的大小适宜,需加入分散剂等助剂,必须增加去杂、分离、干燥等后处理工序。

乳液聚合,反应物流动和传热类似悬浮聚合,但由于需要在反应体系中加入乳化剂等多种助剂,在后处理中又很难除净,产品杂质多,只适合对产品纯度要求不太高的场合。

(二)采用计算机进行生产、安全的控制和联锁

因为由某一原因引起反应温度失控后,反应温度、反应速度、反应放热速率将形成一个闭环的正反馈(恶性循环)。恶化不断加速很快就会发生暴聚、暴沸事故。而操作人员在工作时间内很难一直保持全神贯注,一旦出现疏忽大意很容易产生温度失控,一旦发现温度失控又要花较多时间去进行控制阀门等的操作,往往在时间上是来不及的。因此必须要用计算机系统(DCS、PLC)来实行生产控制和安全联锁。为了防止一套计算机系统发生故障引起的事故,亦可将安全联锁计算机系统设计为独立的系统(SIS)。

对于聚合工艺应重点监控的工艺参数有:反应釜内的温度、压力,搅拌器转速以及加入反应器的聚合单体或引发剂的流量,冷却水流量。

1.聚合工艺重要工艺参数的监控

下面所列举的对重要工艺参数的监测及控制都是指反应条件在设计允许范围内的控制手段,若条件已超出允许范围,达到不可控的程度,则应通过安全联锁来保证系统的安全。

(1)反应器温度监控。

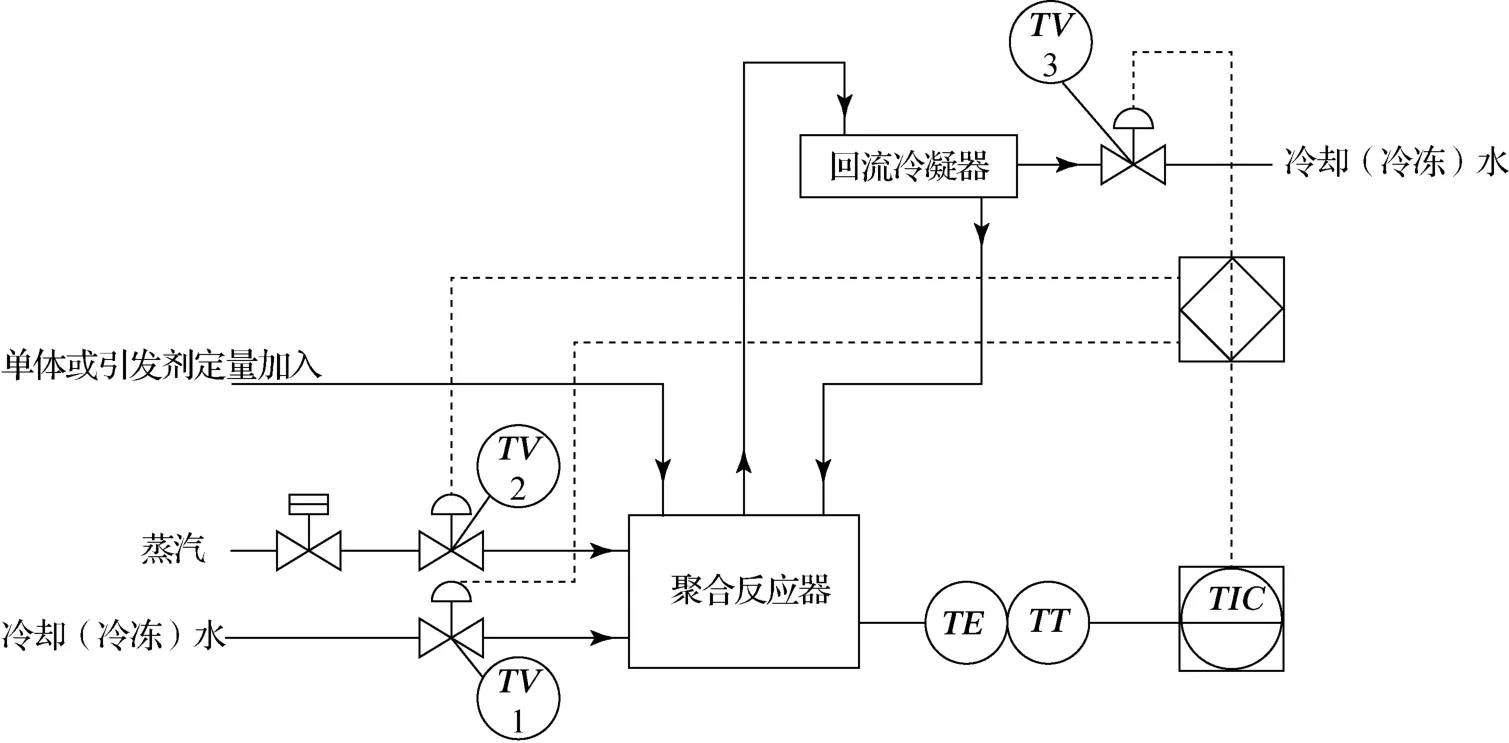

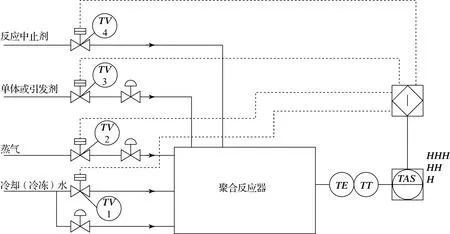

图1 聚合工艺反应器温度控制流程图

图2 聚合工艺温度控制曲线

说明:①本温度控制流程是在反应正常、反应器温度可控的情况下设计的。若由于种种非正常情况引起反应超温,则需通过安全联锁系统来解决。

②反应过程中单体或引发剂的量是根据工艺要求定量,连续加入或滴加。

③控制过程如下:

a.反应物料加入反应器后,由于温度较低,反应无法进行。此时蒸汽调节阀TV2打开,开始对反应器内物料进行加热。TV2的开度根据工艺要求的升温曲线由计算机自动调节。在加热过程中,TV1始终在关闭状态。

b.当反应器物料温度达到工艺要求的反应起始温度T1时,蒸汽调节阀TV2关闭,此时反应已开始,随着反应的进行,反应器内温度继续升高。

c.当反应器内温度达到工艺要求的反应温度T2时,冷却水调节阀TV1从关闭状态转入调节状态。通过计算机对其开度的调节使反应温度控制在工艺要求的反应曲线附近允许范围内,直至反应到达终点(t2)。

d.当反应到达终点(t2)时打开(全开)TV1,使物料温度下降至出料温度T3时,出料。

e.对于溶液聚合工艺,由于反应热可通过溶剂的蒸发带走,因此反应温度除通过夹套、盘管中的冷却水流量来进行调节外,更大程度上可通过回流冷凝器的冷却水的量来进行调节。TV1,TV3除可以同时调节外,更多的可以进行双程调节,如计算机先可通过TV3进行温度调节,此时TV1在关闭状态,当TV3开度100%(全开)时反应温度还高于设定值T1时即TV1开始进行调节,TV1的设定温度T1’比T1稍高一些,但必须在反应温度的允许范围内。

(2)反应器的压力监控。

①对于一般的聚合工艺,反应釜的温度与压力是一一对应的,因此只需控制反应温度在正常范围内,反应压力也就控制在正常范围内。因此只要在反应釜上设一压力表(或压力传感器)就可以监测反应压力了。如果发现温度正常但压力超高的异常情况,计算机会自动启动压力安全联锁系统,使压力降至设备允许的安全范围内。

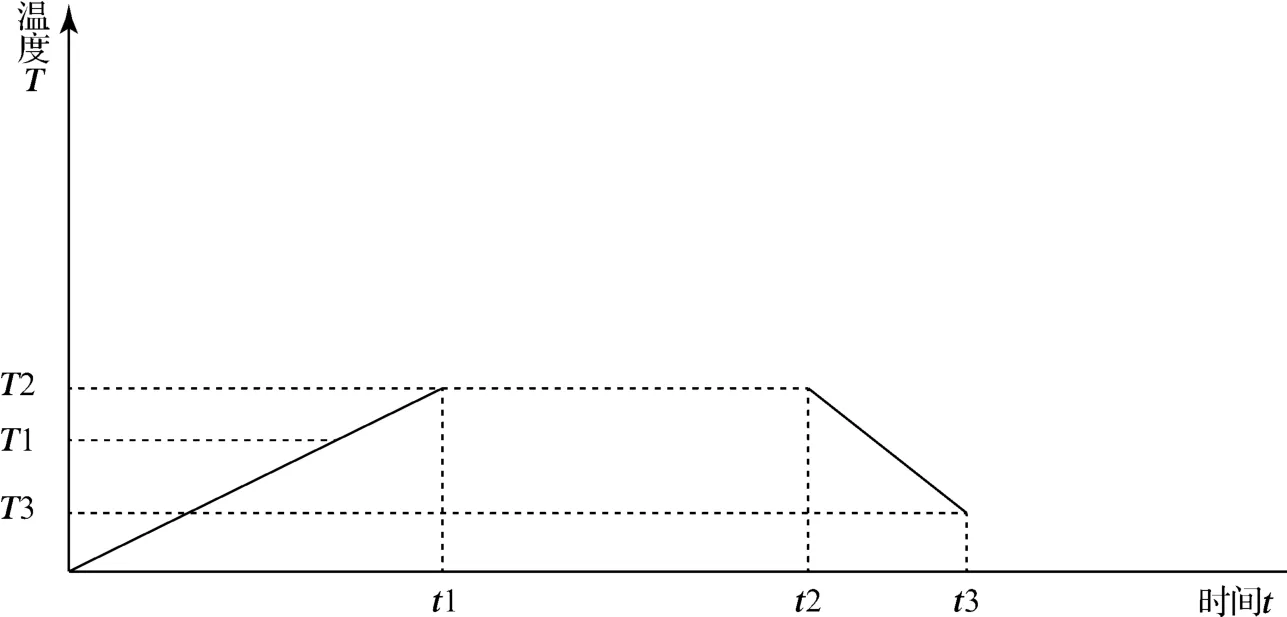

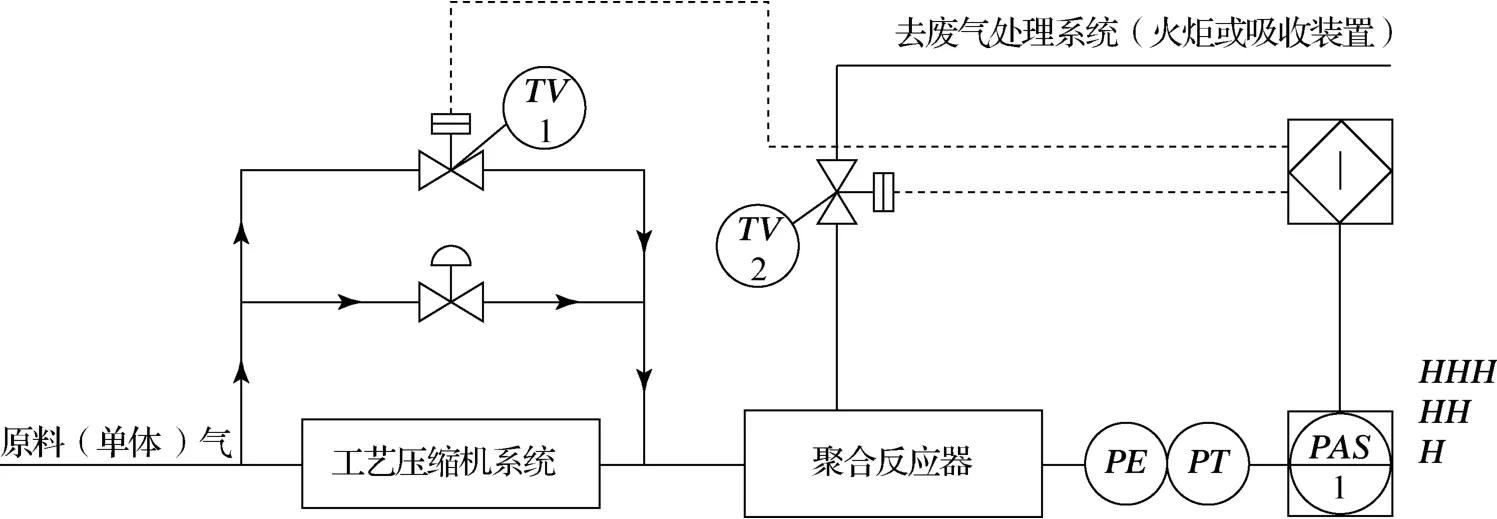

②对于反应压力主要来源于工艺压缩机的聚合工艺(如高压聚乙烯反应)。

图3 聚合工艺压力控制流程图

说明:由于考虑到生产过程中的一些不稳定因素以及工艺压缩机使用一段时间后,其能力的正常下降,设计选用的工艺压缩机其公称能力一般均比工艺要求高10%—30%。因此通过计算机调节工艺压缩机系统的旁通调节阀的开度,就能实现反应器压力的调节。

(3)反应过程中单体或引发剂流量的监控。

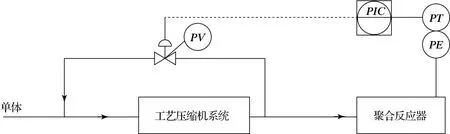

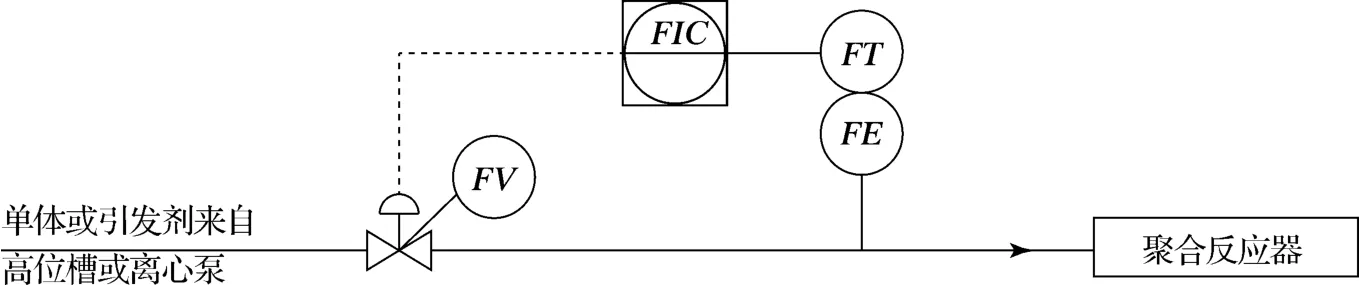

①对于单体或引发剂利用位差(高位槽)或离心泵加入反应釜的聚合工艺。

图4 单体或引发剂流量控制流程图

说明:将检测到的流量信号送给计算机,由计算机通过与流量的工艺给定值进行比较,后发出差值信号,给执行结构——流量调节阀FV。通过改变流量调节FV阀的开度,使进入反应器的单体或引发剂的流量符合工艺对流量的要求。

②对于单体或引发剂利用计量泵输入反应器的聚合工艺,流量的控制依靠调节计量泵的输出流量来调节。由于计量泵为精密的柱塞式泵,它的输出流量是通过改变柱塞的行程或改变柱塞的往复速度(频常)来进行调整,改变行程是通过手工来实现的,改变柱塞往复频率是通过调频器改变电动机转速来实现。

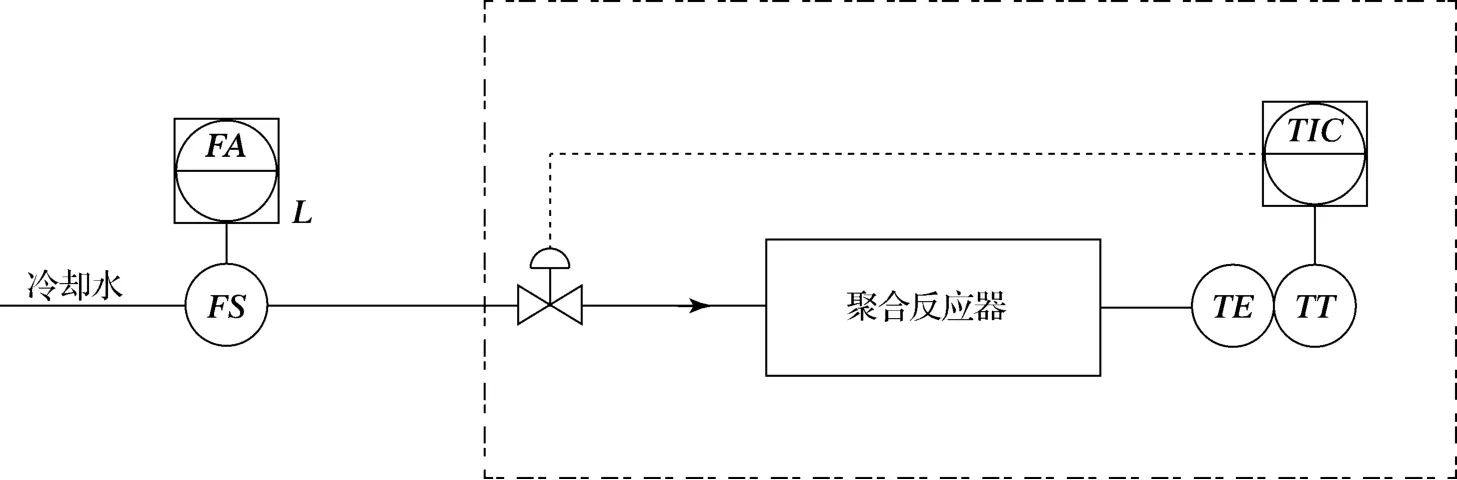

(4)冷却水流量的监控。

冷却水流量对反应温度有着重要的影响,但它不是我们直接需要控制的指标参数。因此在一般情况下,冷却水流量是不直接控制的,它是通过反应器温度间接控制的,但有时需要通过知道冷却水是否“断水”或流量太小来预知反应温度即将失控这一信息。因此,在许多聚合工艺中(尤其是对温度较敏感的反应),要设置冷却水水流开关或冷却水水量指示。

①冷却水水流开关。

图5 冷却水水流开关流程图

说明:图中右边双点画线框内为前面所叙述的反应温度控制的一个方案;FS为水流开关,当有水流过或没水流过,它发出不同的开关信号,当计算机接到没水流过的“断水”信号后,立即发出报警,促使操作人员注意,并按一定的顺序去处理。

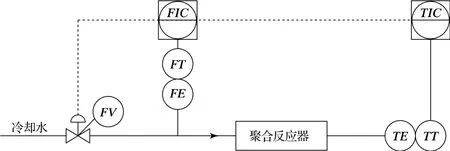

②冷却水流量的指示及控制。

图6 反应器温度/冷却水流量串级调节流程图

说明:该流程最终要控制的参数是反应器的温度,它与用温度信号直接调节阀开度的温度调节系统(如图1所示)的区别在于:温度信号是通过改变流量调节系统的给定值从而改变冷却水流量来达到调节温度目的。它是一种温度串级调节系统,与温度直接调节系统相比,调节更稳定,同时在计算机屏上可直接显示冷却水流量参数。

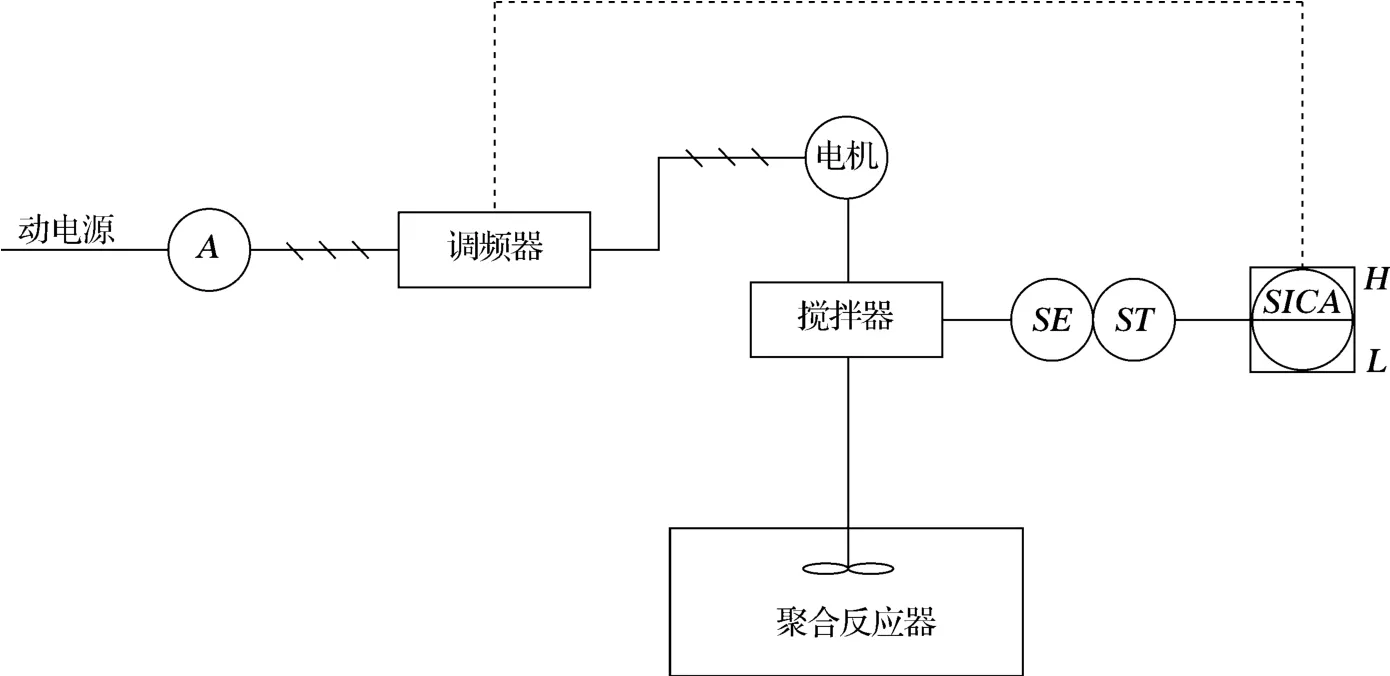

(5)聚合工艺反应釜搅拌速率的监控。

搅拌在聚合工艺中对传热、传质均起到重要作用。搅拌效果的好坏将直接影响反应是否会产生局部(或全部)过热,是否会产生许多副产物等。在反应搅拌浆形式、大小选定的情况下,搅拌转速是直接影响搅拌效果的唯一指标。因此对搅拌转速的监控,在聚合工艺中尤为重要。在聚合工艺中有恒速和变速搅拌两种形式,恒速搅拌是在整个反应过程中搅拌转速始终是不变的搅拌形式;变速搅拌是在反应过程中,搅拌转速根据各反应阶段对搅拌转速的不同要求而变化的搅拌形式。

①恒速搅拌。

由于目前搅拌浆多为通过三相异步电动机和固定速比减速器驱动的,三相异步电动机的转速是基本恒定的(它与同步转速之间的速差随输出力矩的大小变化而变化,但变化不大)。因此一旦电机及减速器确定了,搅拌转速基本恒定,不需对其进行监测;但聚合工艺到后期黏度较高,容易引起电机过载,另外也不能排除因机械故障引起电动机的堵转现象。为了保证电机不因过载或堵转而烧毁,因此电气设计中对电动机都设有过载保护,如有必要,也可增加对电动机输入电流的监测和报警,以便操作人员及时发现和处理。

②变速搅拌。

变速搅拌多为通过改变电动机的转速来达到改变搅拌速度这一目的。改变电动机转速常用的有通过改变电动机的磁场极数及改变输入电动机动力电源的频率两种形式。采用变极电机调速是有级的,一般为双速;采用变频电机,在一定范围内可进行无级调速,由于这两种电机都属于异步电动机,只要级数确定或频率确定后,搅拌转速就基本确定了,由此一般只需开环控制就可以满足要求了,即控制电机极数或控制电源频率就可以了,不需要通过测速装置直接测得搅拌转速信号后来调整电动机转速(即闭环控制),但测量电机电流及过载保护装置也是需要的。若对搅拌速度有很高要求的聚合工艺,则要通过测速/调频的闭环控制来达到目的。

图7 搅拌转速闭环控制流程图

说明:图中A表示输入动力电源电流的测量,SE表示转速检测原件,ST表示转速检测信号的变换,SICA表示转速(S)、指示(I)、控制(C)、报警(A)、超高(H)、超低(L)。

(6)料仓静电监控。

聚合工艺中许多溶剂、单体都属低闪点物料,按规范所有工艺设备、管道都应设防静电接地,并要求静电接地电阻不大于100Ω。料仓当然也有此接地要求,一般要求定期进行检查,复测接地电阻。对于移动设备如槽车,在工作前必须用防爆静电钳及软导线与接地极可靠连接,以消除静电。对消除静电要求严格的场合,应使用防爆静接地检查报警系统,该系统在监测到被测点接地电阻超过允许值时,会发出报警信号,或联锁动作信号,实现与泵、放料阀等设备的联锁。

(7)可燃气体和有毒气体浓度的监控。

在工艺装置或储存设施中涉及使用或产生甲类气体或甲、乙A类可燃液体,或存在《高毒物品目录》(卫法监发〔2003〕142号)中有害健康的有毒气体时,均应设置可燃气体或有毒气体浓度检测报警系统,对该系统的要求,应符合《石油化工可燃气体和有毒气体检测报警设计规范》(GB 50493—2009)。

图8 温度联锁流程图

(8)操作温度高于物料闪点的操作工序。

对于操作温度高于物料闪点的操作工序,在该温度条件下作业的危险程度和事故风险大为增加宜充分考虑到物料在该温度下的危险特性,建议在安全设施设置和设计时,参照《石油化工企业设计防火规范》(GB 50160—2008)中3.0.2条的规定执行。

2.安全控制方面的措施

(1)反应釜温度和压力的报警和联锁。

①常压反应或反应压力与反应温度有一一对应关系的聚合工艺。

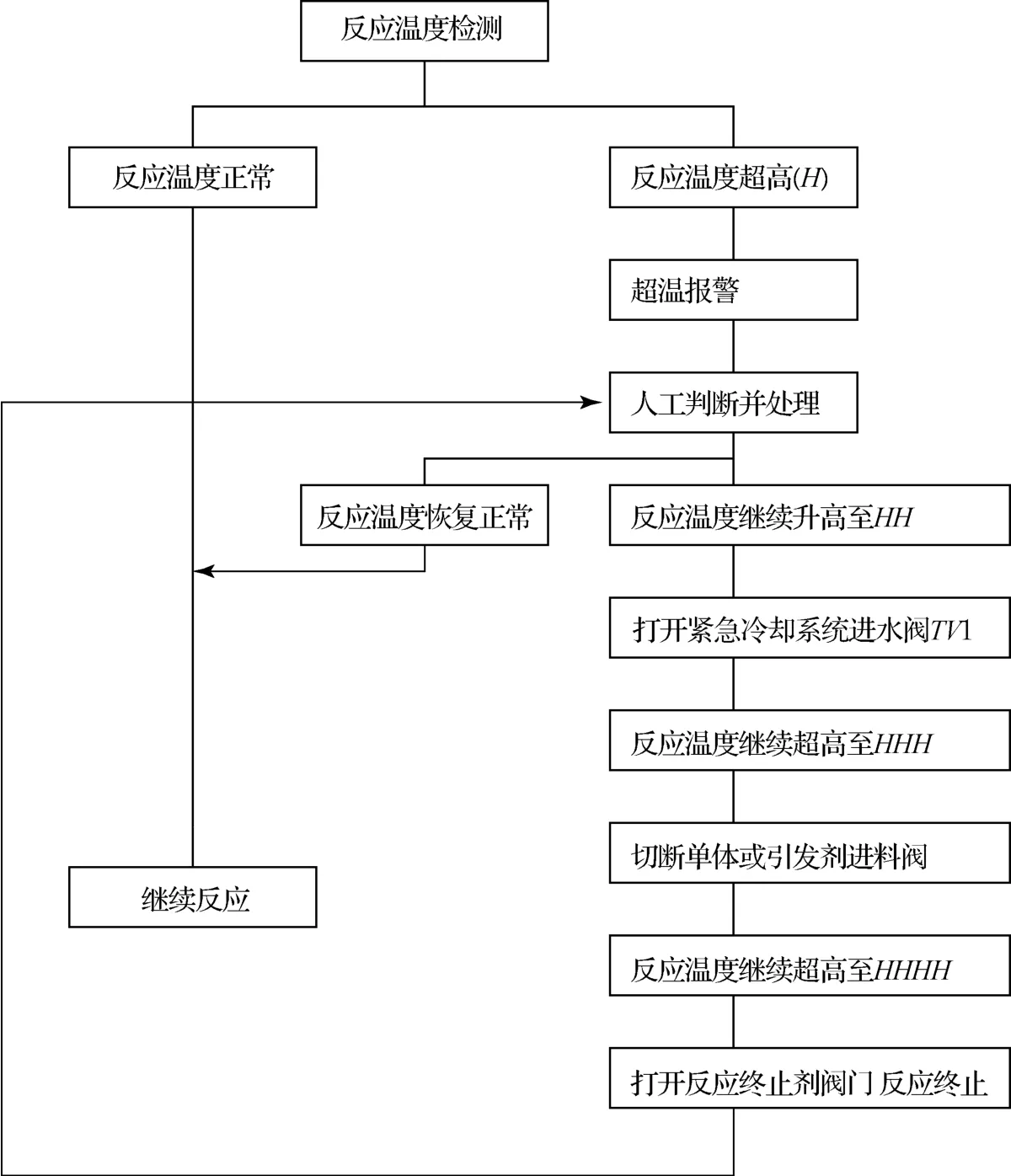

图9 温度联锁逻辑图

说明:

a.以上两张图仅表示超温安全联锁系统的流程即联锁逻辑,未包括反应正常时温度的调节。流程图中的调节阀为温度的调节阀。

b.对于已确定的聚合工艺采用哪一种或哪几种安全联锁措施,应视该反应的具体情况确定。

c.反应正常进行时,安全联锁装置是不可能起动的,一旦起动,说明装置的调节系统有故障。因此反应结束或停车后必须对各个调节系统进行检查,只有当故障排除后方能重新开车。

d.当单体或引发剂为用计量泵送入反应器时,安全系统在关闭TV3前应切断计量泵的动力电源。

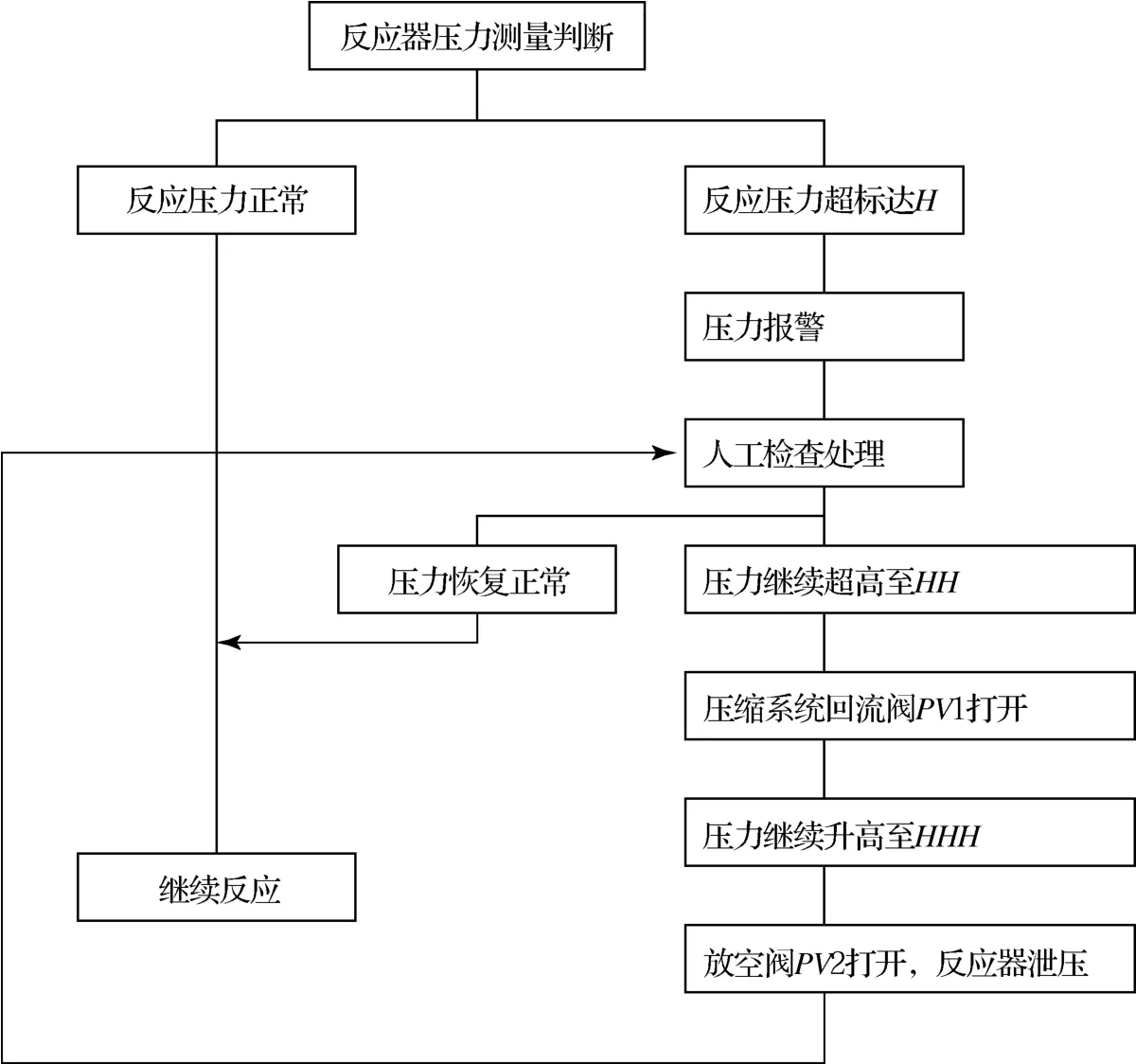

②反应温度和压力不存在一一对应关系,正常反应是分别用各自相对独立的调节系统调节的聚合工艺。

图10 压力安全联锁流程图

(2)防止“暴聚”的发生。

①聚合反应热的散发。

a.聚合釜良好的传热能力可以增加散热,在相当程度上意味着聚合釜的安全情况。b.一般较大的聚合釜需装釜顶冷凝回流器。在使用釜顶冷凝器时要注意向釜中加料时排尽不凝气体,否则会使传热系数下降;还应避免采用挥发性引发剂,防止釜内泡沫进入冷凝器,因结垢使传热系数降低。c.冷却水可以带走释放的热量。在聚合过程中,视放热情况控制阀门调节水量,在反应出现自动加速时可通过调节补充水量和循环水量的比例降低水温来保证放热增加的要求。

②搅拌安全技术。

a.反应热的散发,与釜内物料是否均匀与搅拌情况密切相关。b.为了使其拥有更好的散热和反应温度,应充分搅拌,搅拌装置具有一定剪切强度和循环次数。c.搅拌强度与桨叶尺寸和层数有关,因此在选择搅拌装置时要根据散热要求合理选择。

③防止“粘釜”技术。

“粘釜”会导致聚合散热能力下降,引发暴聚。解决“粘釜”问题可从以下几个方面考虑:a.对聚合釜表面及有关构件表面精细研磨。b.在聚合配方中加添加剂。c.在釜内有关构件上涂覆防粘釜涂层。d.已存在“粘釜”情况下及时使用溶剂清洗或用超高压水实现水力清釜。

图11 压力安全联锁逻辑图

(3)防止泄漏的发生。

a.轴封采用现代液体密封技术。目前国产聚合釜多采用机械密封,效果和寿命不尽理想;应加强这方面的研究,同时要严格定期检查维修。b.防止“暴聚”时安全阀泄压造成的物料排放。“暴聚”排料会使周围空气中VCM浓度很高,可能引发爆炸;一旦温度、压力超高时,必须制定严格措施进行紧急降温处理,准备足够的中止剂。c.压力容器管道的防泄漏技术。如果压力管道及容器发生破裂,会造成大量VCM泄漏,并难以进行现场补救和处理,危险性极大。因此坚持开釜前严格执行检查、定期更换和试压制度等对压力容器管道的安全管理。

(4)扩充原有的控制系统的功能,提高生产工艺过程的自动化水平,加强控制系统功能的冗余设计。由于原有生产系统的许多操作仍由人工完成,存在人为失误的可能,有必要改进控制系统功能,尽可能实现自动控制。