回转窑托轮温度升高的解决措施

蓝日臣

回转窑托轮温度升高的解决措施

蓝日臣

我公司φ3.2m×50m、1 000t/d熟料生产线于1996年1月建成投产,该条生产线是我国引进、消化国外第一代新型干法水泥生产技术建造的第三条生产线。这条生产线所用的技术是我国新型干法水泥生产起步阶段的技术,技术成熟度不高。生产线投入运行之初,熟料产量仅为900t/d左右,经多次改造后,产量达到1 350t/d左右,能耗大幅下降。2015年4月起,回转窑Ⅱ档4号托轮温度急剧上升,用手执测温仪测温已>110℃,不能保障设备安全运行。为此,我们通过循环更换新润滑油、降低转速、减少投料量、微调托轮受力来确保回转窑运行。这样处理后,托轮温度恢复正常,但6月份时,该轴瓦温度又急剧升高,采取以上措施后,温度恢复正常,但不稳定,反反复复。为了确保回转窑长期稳定运行,6月底,利用生料磨滚动轴承故障停窑机会对其检查修复,经过这次检修恢复生产后,轴瓦温度恢复正常,生产至今,没有再出现温度超高现象。

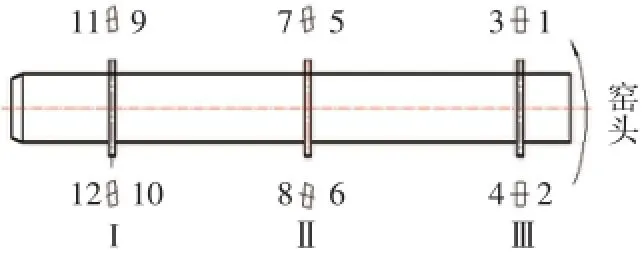

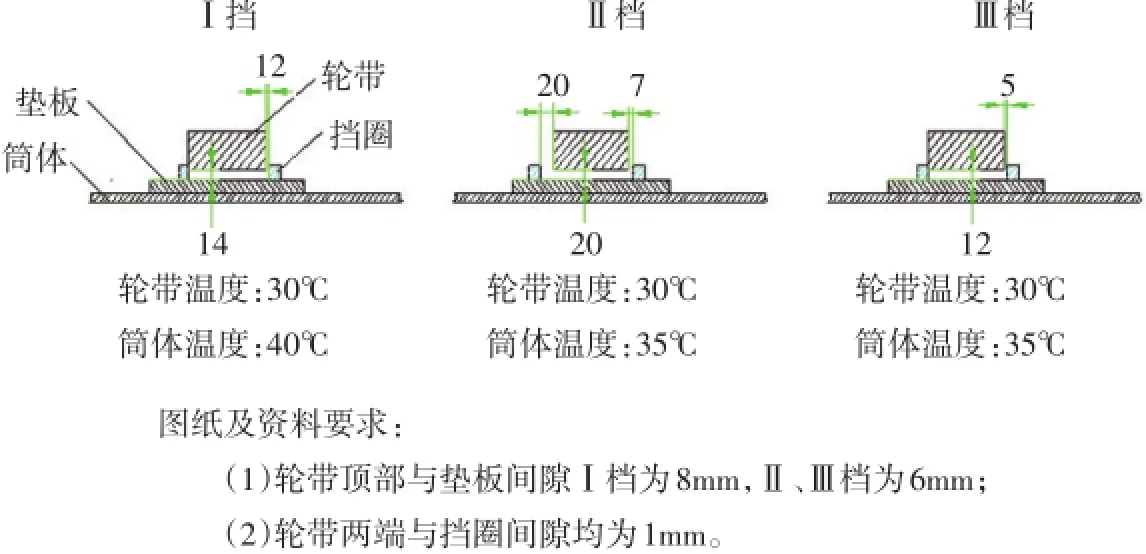

图1 停窑检修前各档托轮受力

1 问题排查

停窑前,组织技术人员对三个档的托轮全部进行压铅丝检查,分析各档托轮受力情况。由于该回转窑没有液压档轮,窑的上下窜均靠三个档托轮的合理受力来完成,通过压铅丝后发现,三个档只有Ⅲ档受力符合要求,Ⅱ档开“大八字”,Ⅰ档两个托轮轴线与窑的中心线平等,基本不受力(如图1所示)。由于8号轴瓦多次出现超高温度,为了确保设备安全稳定运行,6月底,利用生料磨滚动轴承故障停窑机会对其检查修复。

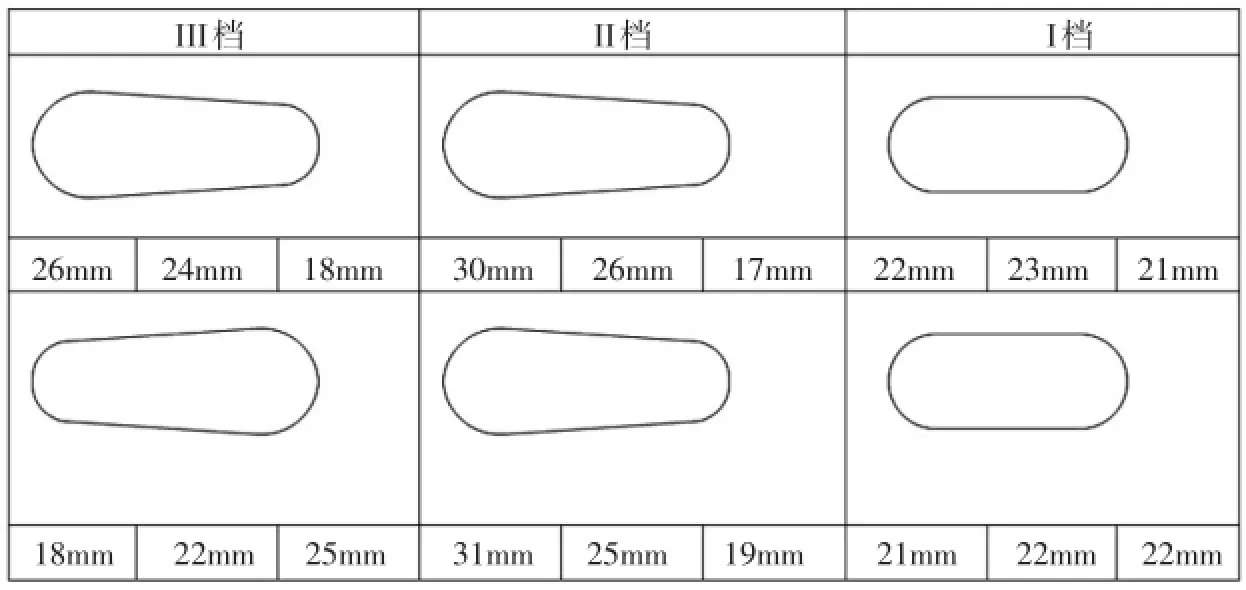

图2 停窑检修前各档托轮铅丝受力分布图

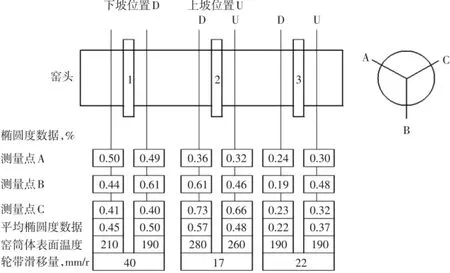

图3 停窑前回转窑椭圆度测量值

1.1检查托轮受力情况

自2006年7月更换了Ⅰ、Ⅱ档间一节筒体后,又对窑托轮进行了为期一个月的大调整。几年来,回转窑一直处于稳定运行状态,期间虽偶有托轮轴瓦温度超高现象,但稍作调整后即恢复正常。由于多次微调节,各档受力不均,窑很难上窜,借用辅助材料使其上窜后不到2h,8号轴瓦温度就有上升趋势,只能下窜。从压铅丝数值来看,Ⅱ档明显开有“大八字”,Ⅰ档不受力,Ⅲ档受力均匀良好。测量结果如图2所示。

图4 椭圆度测点分布图

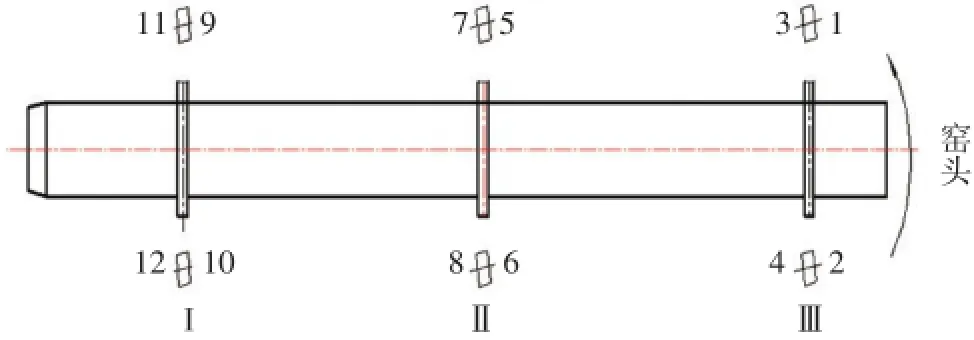

图5 检修调整后各档托轮受力图

图6 回转窑常态下各档轮带间隙图

从图2数据及铅丝形状看,只有Ⅲ档受力合理,Ⅱ档8号瓦轴受力最大,出现“大八字”,Ⅰ档基本不受力,两托轮轴线与窑中心线基本平行(表中数据是每条铅丝中间及两端测量值)。

1.2各托轮推力瓦检查

对各档推力瓦进行检查,调窑上窜时,Ⅲ档11号、12号上推力瓦接触良好。Ⅱ档7号上推力瓦接触良好、8号受力大,有明显的凹痕。I档3号、4号上推力瓦未接触轴瓦端面。初步判断是8号推力瓦与轴瓦端面接触力过大发热而导致该处温升过快。

1.3检查窑的椭圆度

2015年5月,外请专家测量回转窑椭圆度是否在合理范围。在Ⅰ、Ⅱ、Ⅲ档靠近轮带两侧适当距离的圆周方向相隔120°各取A、B、C三个点,用专用测量仪测取三个数据,数值如图3所示,测点分布图如图4所示。

从测量数据来看,Ⅰ、Ⅱ档轮带两侧位置的窑筒体椭圆度数值很高,超过了1/10窑直径(窑直径是φ 3.2m)。Ⅰ档轮带滑移量很高,超过了控制值10~20mm/r、最大≯25mm的范围。

2 处理措施

针对停窑前对回转窑检查及检测中发现的问题,利用9月份停机换砖时机对窑托轮轴瓦、轮带间隙及各托轮受力分布采取以下处理措施。

2.1研刮轴瓦及调整三个档托轮受力

大修期间,对Ⅱ档的6号、8号托轮轴瓦进行研刮,使之符合技术要求,并重新调整各档托轮受力,消除Ⅱ档“大八字”,使Ⅰ档正常受力,把窑的受力均匀分布到三个档的托轮上(如图5所示)。

2.2更换润滑油

检修完后,对所有托轮润滑油进行更换,并加装了各轴瓦温度监控测点,温度变化直接在中控显示反馈并设置了高温报警装置。

2.3对三个档轮带间隙进行调整

利用冷窑期间,测量三个档的轮带与垫板间隙,根据测量数据进行全面调整,使之符合图纸技术要求,满足运行需要(如图6所示)。

3 运行效果

检修后开机运行一个月,各轴瓦温度均维持在40℃左右,窑筒体能正常上下窜动,窑的产质量稳步提高,回转窑又恢复到安全稳定运行状态,取得了明显效果。

Solutions of the Kiln Wheel Temperature Rise Controlling

TQ172.622.29文献标识码:A文章编号:1001-6171(2016)03-0063-02

通讯地址:广西华宏水泥股份有限公司,广西南宁530200;2015-10-30;编辑:孙娟