铁路提速货车用60Si2CrVAT钢中氧的质量分数控制研究*

王 前, 肖 波, 王 刚, 张小华, 韩红艳

(江苏沙钢集团淮钢特钢有限公司,江苏 淮安 223001)

铁路提速货车用60Si2CrVAT钢中氧的质量分数控制研究*

王前, 肖波, 王刚, 张小华, 韩红艳

(江苏沙钢集团淮钢特钢有限公司,江苏 淮安223001)

对铁路提速货车用60Si2CrVAT钢生产过程中氧的质量分数变化情况进行了研究分析,并提出稳定控制钢中氧的质量分数的方法。

60Si2CrVAT钢; 精炼渣; 碱度; 氧的质量分数

引言

60Si2CrVAT钢为铁道部专用钢号之一,主要用于制造铁路货车转向架用圆柱螺旋弹簧,该钢种技术要求极其严格,铁道部运装火车[342]号文件要求,该钢种中氧的质量分数不大于13×10-6,疲劳寿命不低于300万次。国内外研究表明[1-2],降低氧的质量分数可以大幅度提高钢的疲劳寿命,因此,为了得到高疲劳寿命的优质钢材,有必要对60Si2CrVAT钢生产过程中氧的质量分数变化情况进行跟踪研究,以获得一种稳定控制钢中氧的质量分数生产方法。

1 研究方法

1.1工艺流程

铁水预脱硫→100 t转炉→100 t LF精炼炉→100 t RH真空脱气→连铸(M-EMS+F-EMS)→连轧。

1.2工艺概述

原料:90%铁水+10%废钢。

冶炼:100 t顶吹转炉,出钢w(C)≥0.10%,出钢温度≥1650 ℃。出钢后加入增碳剂、合金、脱氧剂、渣料等。

精炼:钢包到站后,边升温,边加入电石、铝粒进行扩散脱氧。化渣后,尽快调渣,保证白渣精炼,R≥3.0,合金成分及温度合适后,吊包送RH进行真空脱气处理。

RH精炼:真空度≤67 Pa,保持时间≥15 min。处理结束后,喂入适量包芯线进行夹杂物变性处理,软吹氩时间≥15 min。

连铸:使用专用结晶器保护渣,过热度20~30 ℃,拉矫温度≥950 ℃。

轧制:Ф1100 mm初轧开坯机,开坯150 mm送十八架连轧机组轧制。

1.3研究内容

影响钢中氧的质量分数的主要因素有生产过程、冶炼方法、脱氧制度、精炼渣组成、精炼渣碱度、非金属夹杂物控制、保护浇注等,本文主要研究生产过程、精炼渣组成、精炼渣碱度等因素对钢中氧的质量分数的影响。

1.4试样制备

取样方法:钢样,圆柱形钢杯,从钢包中直接取,或在钢材上取。

渣样,从钢包中直接取。

取样数量:钢样,每炉取一批,具体取样部位为:转炉出钢后、到LF精炼炉、出LF精炼炉、到RH精炼炉、出RH精炼炉、中间包、钢坯、成品钢材。数量:各1个。

渣样,每炉取一批,具体取样部位为:到LF精炼炉、LF过程、出LF精炼炉、到RH精炼炉、出RH精炼炉。数量:各1个。

1.5分析仪器

TC-436型氮氧测定仪1台,ARL9800型X荧光分析仪1台。

2 检测数据

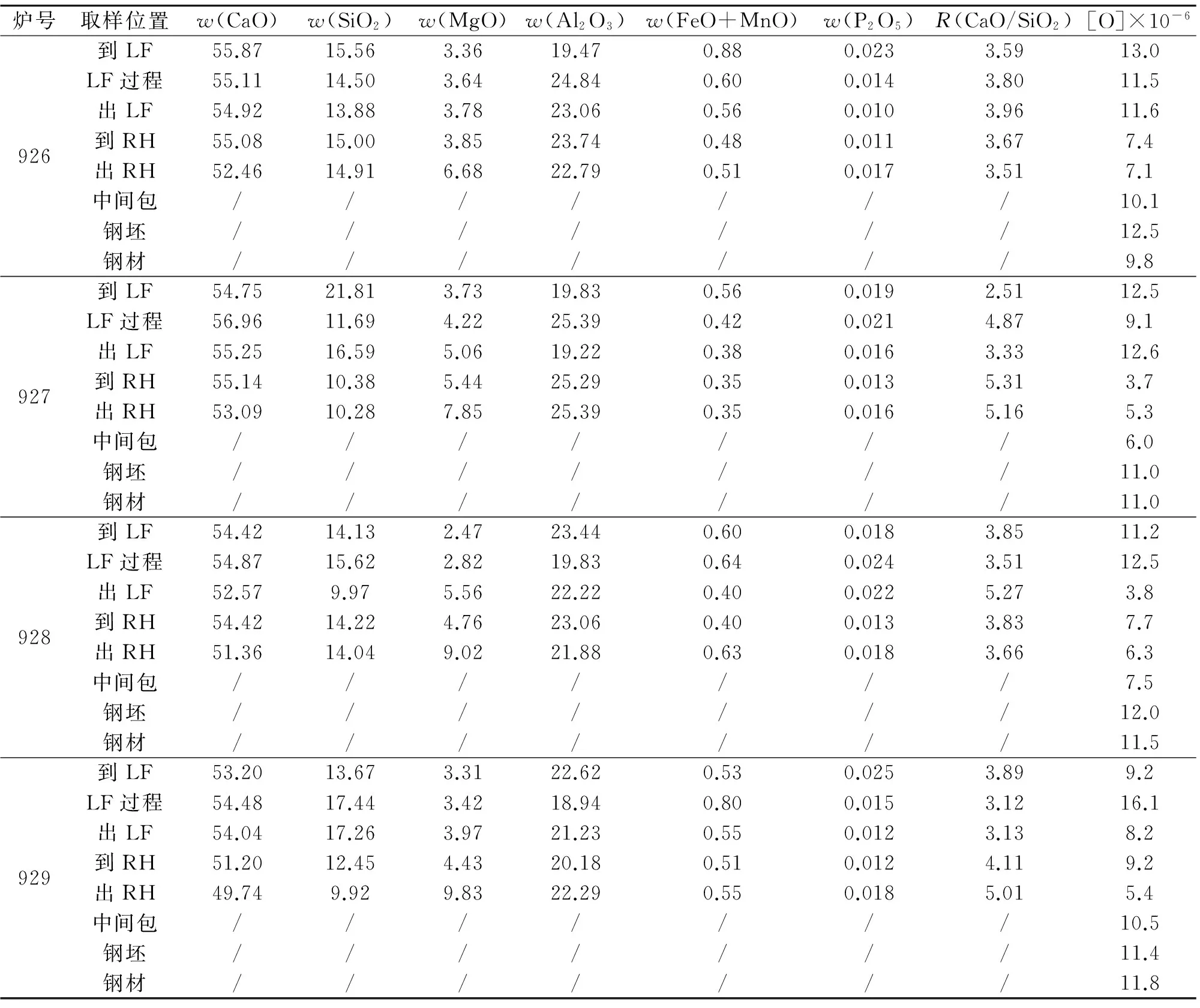

精炼渣样、氧的质量分数分析数据如表1所示。

3 氧的质量分数影响因素研究分析

3.1生产过程氧的质量分数变化情况

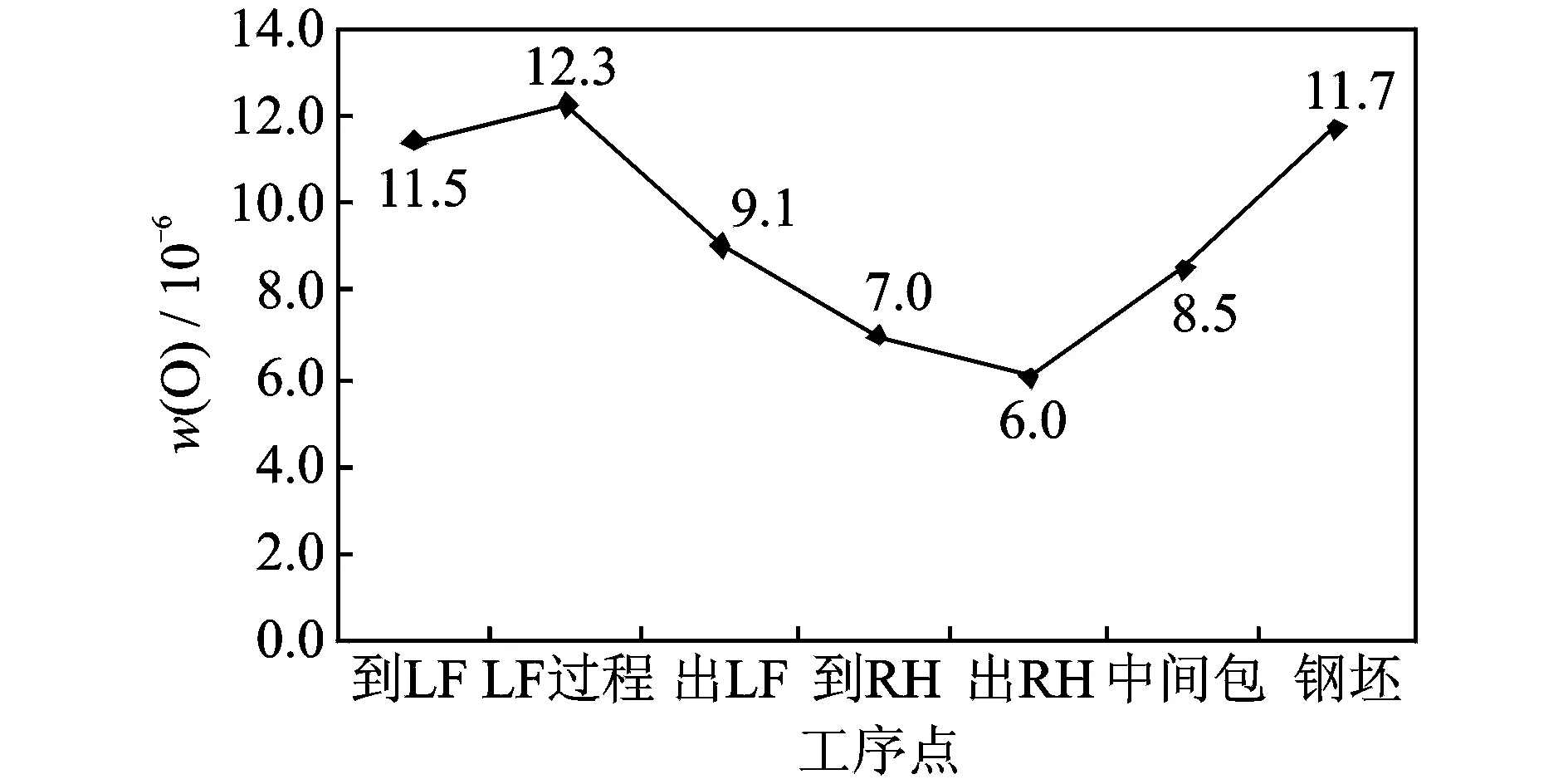

对表1中氧的质量分数数据按各取样位置取平均值并做出趋势图,如图1所示。

从图1可以看出,在整个生产过程中氧的质量分数的变化规律如下:LF进站(11.50×10-6)和处理(12.30×10-6)前期钢中氧的质量分数较高,随着LF处理过程的进行,钢中氧的质量分数逐渐降低,LF出站时钢中氧的质量分数为9.10×10-6,故整个LF处理过程降氧的质量分数为2.4×10-6;在RH处理的整个过程中,钢水中氧的质量分数继续降低,RH进站时钢中氧的质量分数为7.0×10-6,出站时钢中氧的质量分数为6.00×10-6,故整个过程降氧的质量分数约1.0×10-6;而在RH处理结束至中间包浇注过程中,钢水中氧的质量分数是持续上升的,中间包钢中氧的质量分数为8.50×10-6,钢坯中氧的质量分数为11.7×10-6,故该过程增氧的质量分数为5.7×10-6。

从统计数据可知,钢坯平均氧的质量分数比RH处理平均氧的质量分数高5.7×10-6,根据对现场的观察分析可知,浇注过程钢包长水口缝隙的吸气、中间包钢水与低碱度中包覆盖剂间的反应等中间包保护浇注措施不到位是主要因素;同时,钢包浇水口,在中间包换钢包浇铸时,中间包钢水液面波动较大也是影响因素之一。

表1 精炼渣样、氧的质量分数分析数据/%

炉号取样位置w(CaO)w(SiO2)w(MgO)w(Al2O3)w(FeO+MnO)w(P2O5)R(CaO/SiO2)[O]×10-6926到LF55.8715.563.3619.470.880.0233.5913.0LF过程55.1114.503.6424.840.600.0143.8011.5出LF54.9213.883.7823.060.560.0103.9611.6到RH55.0815.003.8523.740.480.0113.677.4出RH52.4614.916.6822.790.510.0173.517.1中间包///////10.1钢坯///////12.5钢材///////9.8927到LF54.7521.813.7319.830.560.0192.5112.5LF过程56.9611.694.2225.390.420.0214.879.1出LF55.2516.595.0619.220.380.0163.3312.6到RH55.1410.385.4425.290.350.0135.313.7出RH53.0910.287.8525.390.350.0165.165.3中间包///////6.0钢坯///////11.0钢材///////11.0928到LF54.4214.132.4723.440.600.0183.8511.2LF过程54.8715.622.8219.830.640.0243.5112.5出LF52.579.975.5622.220.400.0225.273.8到RH54.4214.224.7623.060.400.0133.837.7出RH51.3614.049.0221.880.630.0183.666.3中间包///////7.5钢坯///////12.0钢材///////11.5929到LF53.2013.673.3122.620.530.0253.899.2LF过程54.4817.443.4218.940.800.0153.1216.1出LF54.0417.263.9721.230.550.0123.138.2到RH51.2012.454.4320.180.510.0124.119.2出RH49.749.929.8322.290.550.0185.015.4中间包///////10.5钢坯///////11.4钢材///////11.8

图1 生产过程氧的质量分数变化情况

3.2精炼渣组成对氧的质量分数的影响

3.2.1渣中w(FeO+MnO)对氧的质量分数的影响

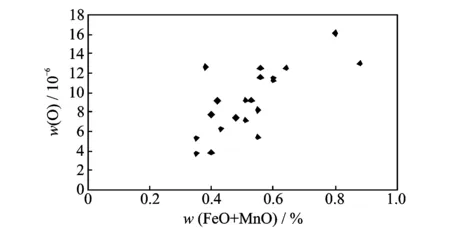

将表1中LF与RH过程所有精炼渣的w(FeO+MnO)与对应氧的质量分数做出趋势图,如图2所示。

图2 w(FeO+MnO)对氧的质量分数的影响

从图2分析可知,随着钢包精炼渣中w(FeO+MnO)的增加,钢材中的氧的质量分数增加趋势非常明显,可以判断钢包精炼渣中w(FeO+MnO)高对钢中氧含量存在非常不利的影响,因此需要对精炼渣中w(FeO+MnO)进行控制,可采取在LF精炼处理的前期对渣进行扩散脱氧的措施,控制w(FeO+MnO)不大于0.40%。

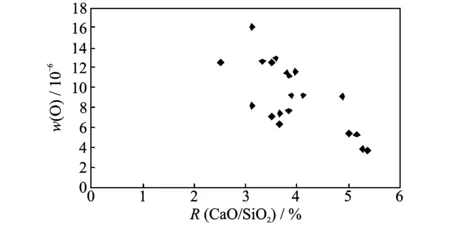

3.2.2炉渣碱度(CaO/SiO2)对氧的质量分数的影响

将表1中LF与RH过程所有精炼渣的炉渣碱度(CaO/SiO2)与对应氧含量做出趋势图,如图3所示。

图3 R(CaO/SiO2)对氧含量的影响

从图3可以很明显的看出,随着炉渣碱度的增加,钢中氧的质量分数呈现逐步减少的趋势。同时从图3可知,当精炼渣的碱度小于4.0时,钢中的氧的质量分数最高,最高氧的质量分数达到16.1×10-6;随着碱度的增加,钢中氧的质量分数逐渐减少,但精炼渣的碱度大于5.0以后,氧的质量分数变化不大,逐渐趋向于平稳。

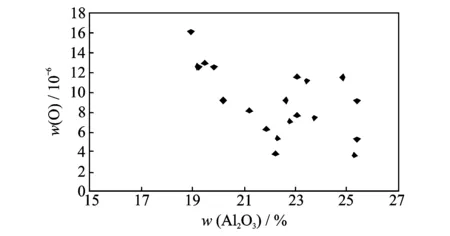

3.2.3炉渣中w(Al2O3)对氧的质量分数的影响

将表1中LF与RH过程所有精炼渣的w(Al2O3)与对应氧的质量分数做出趋势图,如图4所示。

图4 渣中w(Al2O3)对氧的质量分数的影响

从图4可知,钢中全氧含量与精炼渣中w(Al2O3)存在一定的对应关系,当w(Al2O3)较低时,钢中全氧的质量分数相对较高;而当w(Al2O3)较高时,钢中全氧的质量分数相对较低,当w(Al2O3)≥21%时,钢中氧的质量分数基本稳定在12×10-6以下。但是本研究中精炼渣中w(Al2O3)最大值仅为25.39%,因此无法探讨当w(Al2O3)≥30%的情况,该条件下Al2O3对钢水纯净度的影响将通过实验来验证。

4 结 论

(1)在LF及RH精炼过程中氧的质量分数呈降低趋势;连铸过程中增氧严重,高达5.7×10-6。

(2)对精炼渣的组成进行控制有利于得到较低氧的质量分数的钢,采取措施为控制渣中w(FeO+MnO)≤0.40%,精炼渣的碱度大于4.0,w(Al2O3)≥21%的方法可以稳定将钢中氧的质量分数控制在12×10-6以下。

[1]项程云主编.合金结构钢[M].北京:冶金工业出版社,1999.

[2]惠卫军,董瀚,王琪,等.高强度弹簧钢的疲劳性能[J].弹簧工程,1998,(3):20—30.

2015-03-25

王前,男,高级工程师,电话:13705238924

TF114