电伴热在某烧结厂给水管道中的应用*

甄 青

(中冶长天国际工程有限责任公司, 湖南 长沙 410007)

电伴热在某烧结厂给水管道中的应用*

甄青

(中冶长天国际工程有限责任公司, 湖南 长沙410007)

介绍了电伴热的原理及分类,以某烧结厂为例,对电伴热在给水管道保温防冻的计算与技术经济分析进行了详细的探讨。

电伴热; 烧结厂; 给水管道

引言

在工业厂区实际生产中,工艺管线较多采用蒸汽或热水伴热。但传统的伴热方式往往散热量不易控制,保温效率也不高。随着科技的进步和现代工业的发展,电伴热技术以其显著的优势已经广泛应用于冶金、化工、石油和电力等各个领域。

1 电伴热的原理和分类

1.1 原理

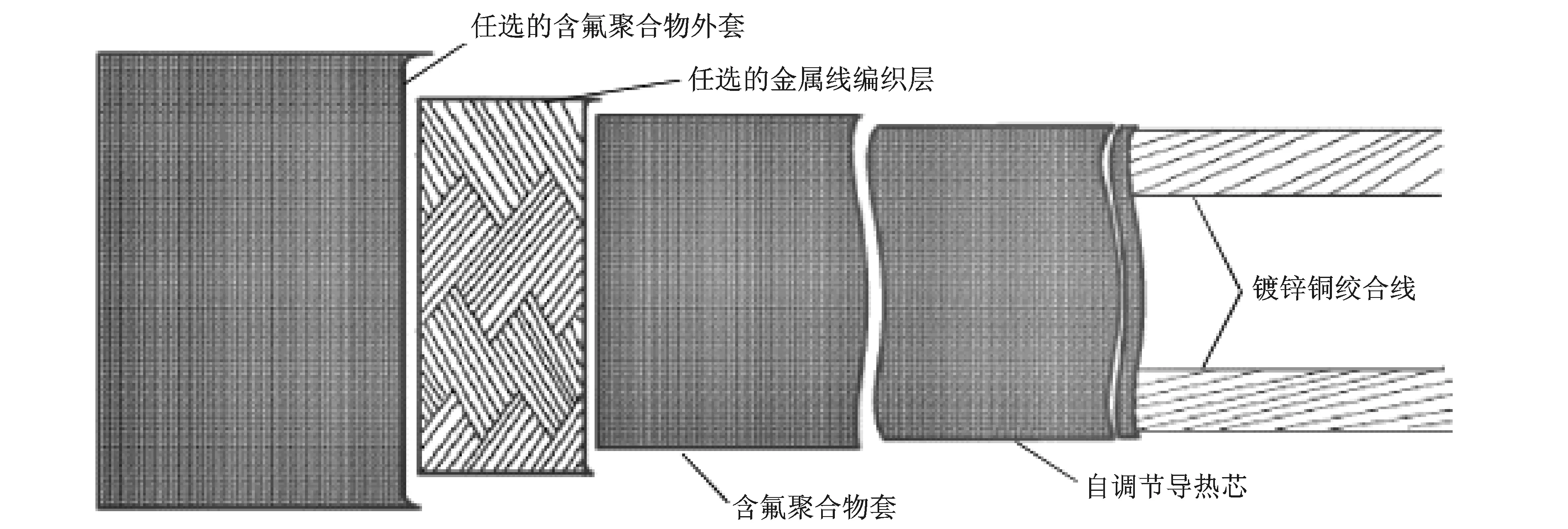

电伴热带包括导电高分子复合材料和两根扁形带状电缆(包括金属母线和绝缘护套) ( 如图 1所示) 。与电源连通后,电伴热带内的电流利用导电材料组成回路。随着导电材料温度的升高,电阻也相应变大,当芯带升至一定温度,电流被阻断,其温度停止升高。电伴热带将温度传向被加热管道或设备,保证被加热体的防冻保温效果。电伴热的优点主要表现在其具有热效率高、设计简单、节能环保、安装方便、使用寿命长和可实现自动控制等方面,能够代替蒸汽、热水等传统伴热方式,是国家大力推广的节能项目之一。

1.2分类

电伴热带分为变功率和恒功率两大类。变功率电伴热线由导电材料和两根平行母线及绝缘层等构成。其特点是导电材料有很高的电阻正温度系数特征, 输出功率可随着周围温度的变化而自动调节。当伴热线处在较低温度环境时,导电材料收缩使碳粒分子连接,形成电路使电流通过,伴热线随之发热;而当伴热线处在较高温度环境时,导电材料开始膨胀使碳粒分子分散开,导致电路中断,伴热线功率输出降低,发热量随之降低。整个温度的控制,是通过材料自身特性自动调节完成的,其控制温度较稳定,不会过高也不会过低。

图1 伴热带结构图

恒功率型电伴热单位长度的发热量是恒定的,温度不能自动调节。根据电阻丝的连接方式可分为并联型和串联型两种。对于前者,其电阻丝为并联连接,可随意剪切;串联型恒功率电伴热带,其电阻丝是串联方式连接,不可剪切。

2 电伴热的计算与应用

2.1工程概述

以某钢铁厂2014年新建烧结厂项目为例,该烧结机面积为450 m2,设计规模为年产成品烧结矿463.3万t。烧结厂区室外架空生产给水管均采用电伴热保温防冻。

2.2实例计算

以DN200管道防冻保温计算为例:

(1)计算温差

查全国各地气象参数表《管道和设备保温、防结露及电伴热》03S401-15~17得出:

该地区极端最低气温为Ta=-26.8 ℃。

设计维持温度取To=5 ℃,则最大温差△t=(To-Ta)=5-(-26.8)=31.8 ℃。

(2)计算管道散热量QB

查电伴热金属管道散热量表《管道和设备保温、防结露及电伴热》03S401-107~108得出:

△t=30 ℃,绝热层厚度为30 mm时,散热量QB=37.7 W/m;

△t=40 ℃,绝热层厚度为30 mm时,散热量QB=50.3 W/m;

采用内插法求得QB=39.97 W/m。

(3)计算实际散热量。

查绝热材料系数表《管道和设备保温、防结露及电伴热》03S401-107~109得出f=1.16,

QTB=fQB=46.36 W/m

(4)计算电热带总长度

查电热带编制说明《管道和设备、保温防结露及电伴热》03S401-107~92,93选用45DXW-P-220型变功率电热带,电压220 V,并从电热带编制说明中查出5℃时输出功率47.5 W/m,大于实际散热量46.36 W/m,故采用45DXW-P-220型变功率电热带满足DN200管道防冻保温要求。其余管径皆可按此计算方法依次计算。

2.3技术经济分析

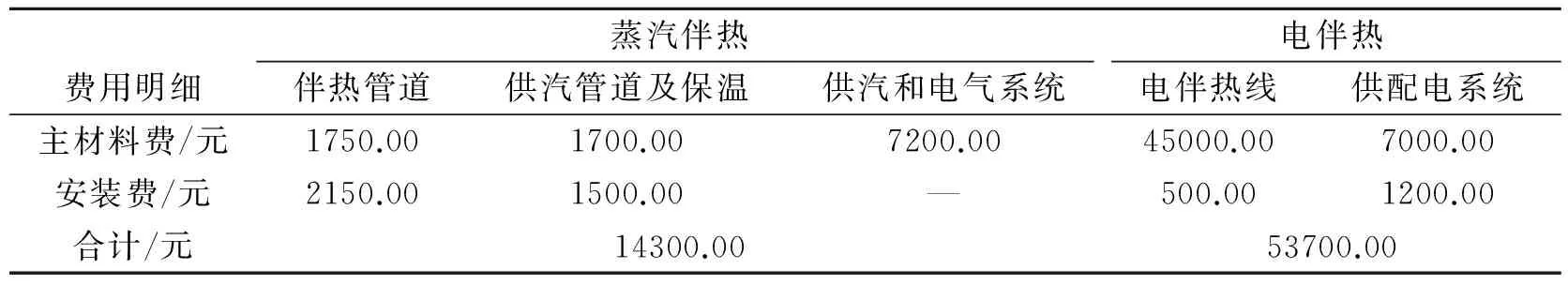

以该厂区100 m长的生产给水管道保温为例,采用蒸汽伴热和电伴热进行经济技术比较。其中,蒸汽管道按工艺要求采用DN20伴热钢管,全长100 m,电伴热采用变功率电热带,电压220 V。

表1投资费用估算表

蒸汽伴热电伴热费用明细伴热管道供汽管道及保温供汽和电气系统电伴热线供配电系统主材料费/元1750.001700.007200.0045000.007000.00安装费/元2150.001500.00—500.001200.00合计/元14300.0053700.00

表2操作费用估算表

蒸汽伴热电伴热年伴热费用/元18260.005200.00年检修维护费用/元6000.001600.00合计/元24260.006800.00

两套方案均可满足管线的保温防冻要求。由表1,2可知,对于初期投资,蒸汽伴热是电伴热方案的26.63 %,运行费用前者是后者的3.57倍。两套方案的年费用分析如下:

经济寿命通常按经验取值,蒸汽伴热10年,电伴热12年,

蒸汽伴热方案的年费用为:

年折旧费用+年运行费用=14300/10+24260=25690元

电伴热方案的年费用为:

年折旧费用+年运行费用=53700/12+6800=11275元

由上面计算可知,电伴热与蒸汽伴热方案的费用相比,前者是后者的43.89%,电伴热的优势显著。

2.4安装及运行维护

电伴热设施的安装非常关键,直接决定了电伴热能否正常工作。电伴热的安装应该在主体工程完成以后进行,确认管道已经过吹扫、试压及管道表面清理干净。管道的上方没有施工、吊装和焊接等,以免损坏电伴热带。

每根电伴热带应在安装完成以后进行绝缘测试,核查电伴热带线芯与管道或容器间的电阻值大于等于20 MΩ,所有检查完毕后,试送电2 h后检查电伴热带的发热情况及各种电气参数,一切正常后可进行下一步保温层和防护层的施工,施工结束后,继续重复前面的绝缘检查,并连续送电24 h,检查各种参数正常后,方可正式投入运行。

在电伴热使用过程中,常见故障、故障原因及解决办法如下:

(1)电伴热开关跳闸。现场检查发现电伴热由于长期受热或电伴热接头处未严密处理,致使电伴热屏蔽层与相线接触导致接地。处理方法:在电伴热的安装过程中存在的问题,要在日常巡检时,加强检查处理受损电伴热。另外,北方冬天多雪,很多电伴热都暴露在雪中,电伴热加热时积雪融化,积水的有终端的地方很容易进水,因此,应做好对终端的防水措施。

(2)电伴热接线均正常,电源正常,但不加热。检查发现电伴热温控器由于质量原因,温控器失效,导致不加热。处理方法:定期进行巡检,检查电伴热温控器设备,对不合格的或者使用寿命到期的温控器进行更换。

(3)电伴热接线正常,电源正常,温控器正常,但是不加热。检查发现电伴热温控器探头处在阳光直射位置(电伴热探头未正确放入物料管线内),温度较高,

电伴热不启动,而管线实际温度低。处理方法:

正确安装电伴热温度探头。

3 结束语

电伴热工艺虽然初期投资较高,但运行费用与其他伴热形式相比有较大降低,经济效益显著。从目前国内已采用电伴热系统进行伴热的烧结厂运行情况来看,电伴热系统投运后运行正常,伴热效果达到了设计要求,伴热温度稳定,完全能够满足工艺要求。

同时,与传统的蒸汽伴热相比较,消除了“跑冒滴漏”等现象,明显改观了企业的生产环境,加大了企业的经济效益。可以预见,在冶金行业的保温应用中,电伴热取代蒸汽和热水伴热,成为工艺伴热的主要方式,将成为必然趋势。

[1]蔡桥,柏群耀.电伴热方案与蒸汽伴热方案的技术经济分析[J].节能,2000,(11):30—32.

[2]唐光弟,赖远波,祁斌,等.电伴热在工厂的应用及故障分享[J].电源技术应用,2014,(3):485.

[3]中国建筑标准设计研究院.国家建筑标准设计03S401:管道和设备保温、防结露及电伴热[S]. 北京:中国计划出版社,2008.

2015-12-19

甄青(1983—),女,工程师。电话:13319566067;E-mail:66097603@qq.com

TG156.1