带钢厂液压剪液压站电气控制设计①

余小勇

(南京钢铁股份有限公司带钢厂, 江苏 南京 210035)

带钢厂液压剪液压站电气控制设计①

余小勇

(南京钢铁股份有限公司带钢厂, 江苏 南京210035)

利用南京钢铁股份有限公司带钢厂现有4号液压站西门子S7-200PLC为控制基础,通过对电路和程序重新设计改造,实现用于控制液压剪的新增液压站电气自动控制与故障报警功能,从而减少新增电气控制柜投入,达到降本增效的目的。

液压剪; 自动打压与卸荷; 故障报警

引 言

南京钢铁股份有限公司带钢厂(以下简称“带钢厂”)4号液压站原先主要用于给卷取区两条生产线液压剪、五辊张力机、助卷辊、卷取以及拨卷等液压设备提供动力系统。随着带钢厂品种钢的开发和生产节奏的加快,两台液压剪同时剪切所需流量为470 L/min;单台液压剪+卷取同时动作所需流量为355 L/min;2台卷取同时动作所需流量为240 L/min等等,而系统可供总流量为362 L/min(泵170 L/min+蓄能器40×8×0.6 L/min),且2条线共计13台油缸,工作频次较高,蓄能器无法充满,可供油远低于(40×8×0.6 L/min)192 L/min,因此,系统可供流量低于362 L/min,泵站频繁打压,现场时常出现供油不足的情况,生产不能稳定有序进行,设备维护费用高,故障频发。

1 新建液压站方案

经过改造可行性方案分析可以看出,卷取区域液压缸工作状况使用流量较大的液压设备主要集中于2台液压剪油缸,因此从投入成本角度考虑,异地新建独立液压泵站供2台液压剪使用方案较优。在满足系统需要的基础上保持与原液压站设备通用性,以达到尽量利用现有备件,节约成本,所以改造新建泵站参数为:液压泵型号为PV2R3-116型叶片泵,电机型号为Y200L-4,30 kW,NXQ-40蓄能器8组,系统流量170 L/min,压力5~8 MPa,油箱容积为2160 L。经测算能满足系统需求并且有较大的富余。

2 电气系统设计实现

2.1电气实现目标

利用对现有的西门子S7-200PLC硬件系统的扩展和编程,实现可编程控制器对新增液压站系统的电气控制,要求如下:

(1)实现对液压站系统自动打压与卸荷功能,保证液压系统压力维持在5~8 MPa之间。新增液压站系统采用的是“一用一备”两个泵控制,由泵启动按钮启动所选的工作泵后,通过压力继电器检测系统压力,如果系统压力低于5 MPa,则工作泵对应的电磁溢流阀得电打压;当压力继电器检测到系统压力高于8 MPa, 则工作泵对应的电磁溢流阀失电卸荷。电磁溢流阀依照上述条件循环反复动作,从而保证液压系统压力维持在5~8 MPa之间。泵停止按钮可以实现工作泵停止工作。

(2)在液压站系统自动控制功能无法实现的情况下,系统可通过手动功能实现短时间持续打压状态,保证生产的顺利进行。 当压力继电器出现故障时系统将无法实现自动打压与卸荷功能,为了临时维持生产的顺利进行,可以通过人工调整电磁溢流阀的溢流值约在6 MPa左右,并用手动功能实现电磁溢流阀一直处于得电打压状态。但不能长时间工作,以防止电机一直处于过载状态而烧毁。

(3)具有故障检测、报警、查询功能。

该系统具有液压油温高于60 ℃、液位高于-150 mm、液位低于-650 mm、吸油过滤器阻塞等故障的指示灯闪烁报警功能,如果发生液位低、开关跳闸等会直接影响到生产的故障信号,将通过网络远程送到主控楼进行声响报警和WINCC报警查询,以便维修人员及时处理故障。

2.2控制需求分析与硬件设计

PLC新增程序需实现新增液压站自动状态下打压与卸荷功能,手动强制打压以及故障报警功能,设计中对以上控制功能必需的信号进行设置。根据液压站控制功能的特点,主要完成对PLC输入、输出点数的确定,如表1所示。

表1 PLC输入、输出信号

2.2.1输入部分

(1)泵与电磁溢流阀控制开关按钮输入信号。 用于泵控制的信号有:泵选择开关I2.4选3#泵、I2.5选4#泵,泵启动按钮信号I2.6, 泵停止按钮信号I2.7。用于手动状态下强制电磁溢流阀打压的动作信号有:3#泵对应的3#电磁溢流阀3DT手动开关信号I1.3,4#泵对应的4#电磁溢流阀4DT手动开关信号I1.4。

(2)液压系统运行与故障报警信号检测。用于控制系统实现自动打压与卸荷动作的检测元件压力继电器信号:油压高于8 MPa动作信号I2.0, 油压低于5 MPa动作信号I2.1。通过主回路交流接触器是否吸合来判断液压泵已运行的信号有:3#泵已工作I3.2,4#泵已工作I3.3。用于液压系统的故障报警检测的信号有:电源开关联锁I1.5,液位高I2.2, 液位低I2.3,油温高I3.0,过滤器阻塞I3.1。

2.2.2输出部分

(1)泵与电磁溢流阀输出控制,3#泵、4#泵的输出控制是由PLC输出点Q5.0、Q5.1驱动继电器控制主回路交流接触器的吸合完成电机运行。3#、4#电磁溢流阀的输出控制由PLC输出点Q5.2、Q5.3驱动继电器控制电磁溢流阀线圈得电动作。

(2)液压系统运行及故障报警指示灯显示:油温高灯显Q4.2、油位低灯显Q4.3、油位高灯显Q4.4、过滤器阻塞灯显Q4.5、3#泵灯显Q4.6、4#泵灯显Q4.7。

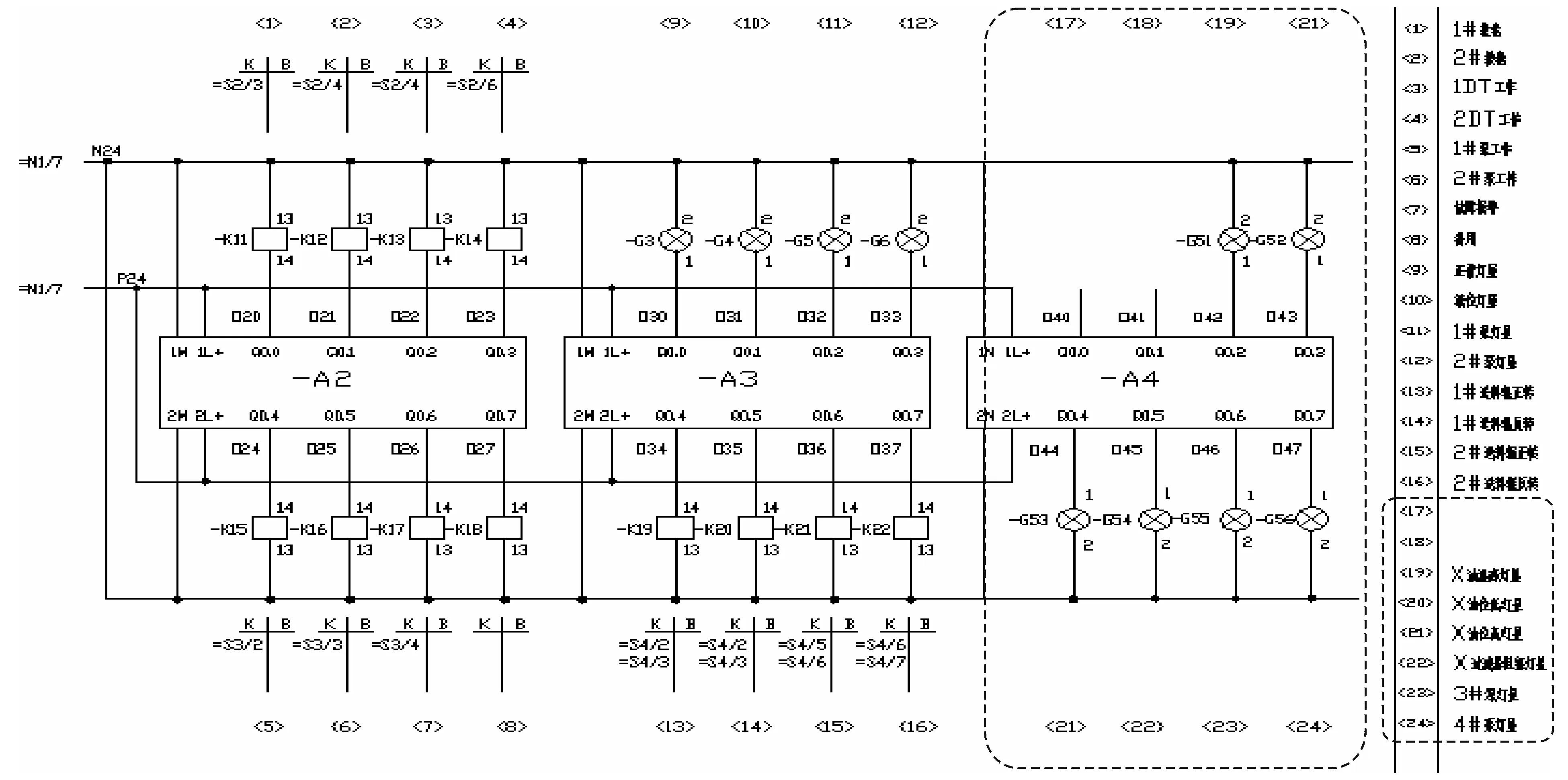

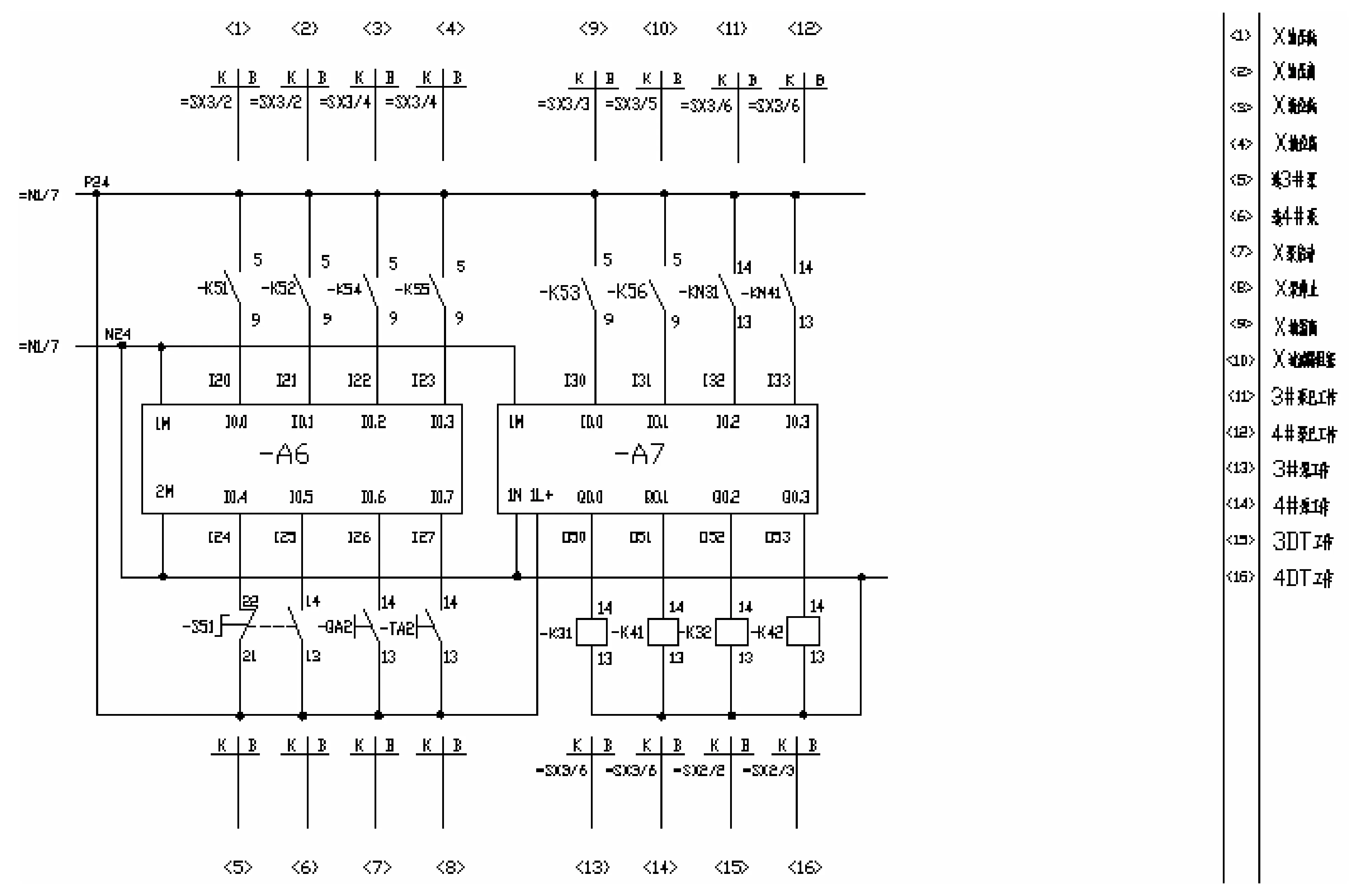

通过分析,可以得出程序实现需使用15个输入和10个输出,原液压站使用的西门子S7-200PLC的PLC剩余3个输入和8个输出,所以现有PLC输入、输出点不能满足需求。又查该PLC类型是CPU224 1.22版可扩展7个模块,已经使用了3个模块,还可以再加输入模块EM221和输入输出模块EM223,这样输入点增加到15个、输出点增加到12个,可以满足系统需求。系统的PLC配置示意图如图1~3所示。

图1 旧图基础上新增部分1(虚线)

图2 旧图基础上新增部分2(虚线)

图3 新增EM221和EM223配置图

2.3逻辑分析与程序设计

确定系统的硬件设计后,根据液压站系统的控制设计要求,对各个输入、输出的逻辑关系进行分析,完成系统程序的编写。

2.3.1液压泵启动与停止程序的逻辑分析

液压泵启动与停止程序如图4所示,由泵选择开关选择3#泵或4#泵工作,然后通过泵启动按钮实现泵启动运行,泵停止按钮实现泵停止运行。

2.3.2液压系统自动打压与卸荷、手动打压等功能实现逻辑分析

液压系统自动打压与卸荷、手动打压程序如图5所示,以3#泵工作分析液压系统的逻辑控制,电磁溢流阀3DT得电实现液压系统的打压控制。在手动I1.3状态下可优先使电磁溢流阀3DT动作,并可在3#泵停止时检测电磁溢流阀3DT回路有无问题。在自动状态下,3#泵必须运行后由压力继电器的油压高、低信号切换控制电磁溢流阀3DT循环动作,实现液压系统的自动打压与卸荷功能。为防止电源开关跳闸后,系统因检测不到油压高的信号一直处于打压状态, 在程序控制中加入了电源开关跳闸连锁信号,保证系统在发生电源开关跳闸后一直处于卸荷状态。

2.3.3液压系统故障的远程声响报警功能及WINCC人机界面的实现

带钢厂4号液压站的S7-200PLC依靠EM277通讯模块通过PROFIBUS网与远端主控楼S7-400PLC相连。这样S7-200PLC的V变量与S7-400的组态输入、输出信号就建立了一一对应关系如下:V4.0<->I128.0、V4.1<-> I128.1、V4.2<-> I128.1,在S7-400程序中实现远程故障声响报警功能,然后S7-400通过以太网通讯将故障信号送入WINCC系统用于报警记录和查询,如图6~8所示。

图4 液压泵启动与停止程序

图5 液压系统自动打压与卸荷、手动打压程序

图6 S7-200将故障信号传送给S7-400

图7 S7-400将故障信号传送给WINCC

图8 在 WINCC故障报警记录中添加报警信号

2.4电气主回路设备选型与设计

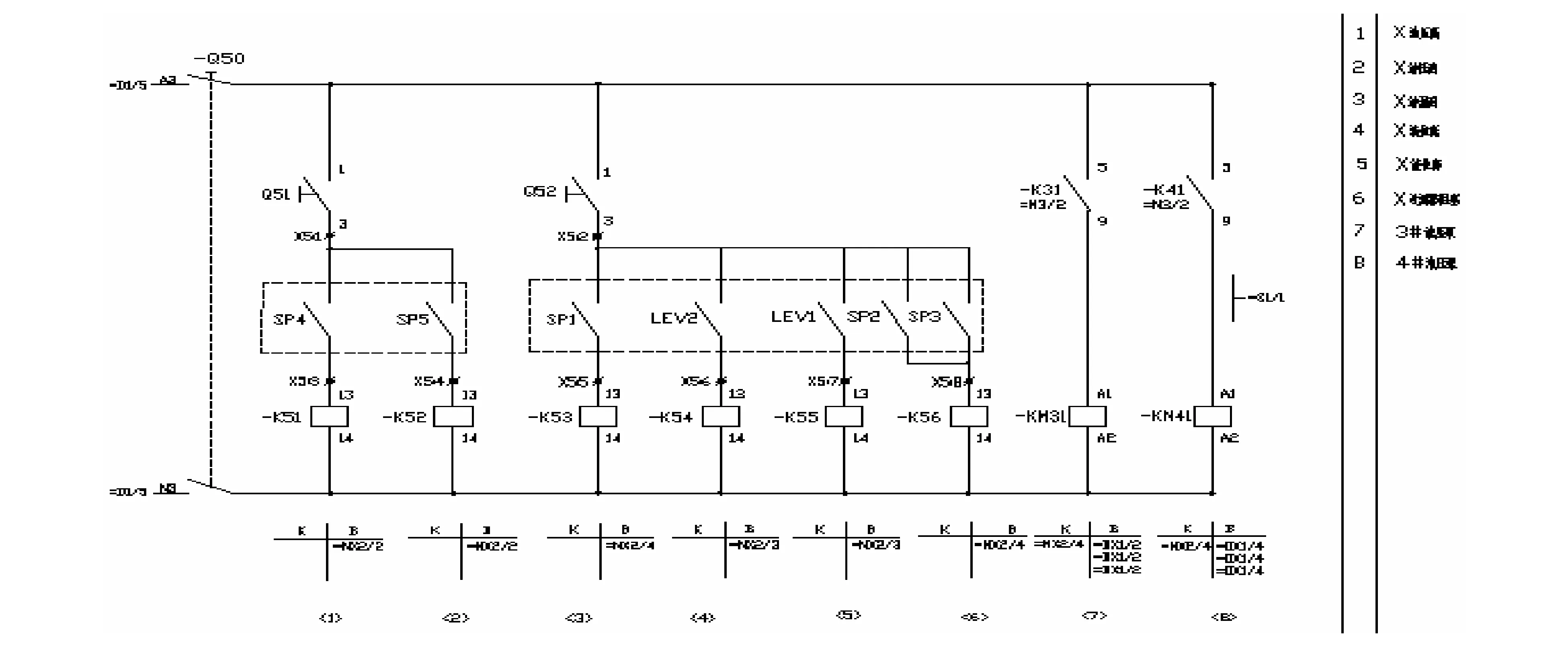

电气主回路主要是为液压泵的电机运行提供供电系统,由空气开关、交流接触器组成;空气开关实现主回路的短路保护和过流保护,交流接触器用于实现远程控制功能。从设备的通用互换性考虑,新站与旧站使用了同一型号液压泵电机,因此电气设备选型可参考旧站。新增液压站电气主回路图如图9所示。

主回路空气开关:60 A×1.3=78 A(其中60 A为30 kW电机估算负载电流,旧液压站30 kW电机实测启动电流为60 A,工作电流为35 A),选额定电流为80 A的空气开关,型号为DZ20Y-100/3300 80 A,同时主回路交流接触器也相应的选取额定电流为80 A,型号为施耐德LC1D80M7C 线圈电压220 V。

主回路电缆:80 A电流必须选取10 mm2以上的电缆,故主回路电缆选16 mm2铜芯电缆。

2.5电气控制回路设计

新增液压站电气控制回路图a(如图10所示)包括液压站各种检测输入信号和PLC输出点驱动继电器用于控制 3#泵、 4#泵工作的交流接触器线圈。为了输入检测信号的稳定可靠故柜外现场采用220V电源,进入柜内经过220V继电器线圈隔离,再采集继电器触点动作信号送入PLC输入点,避免控制柜外线路接地引起控制柜内PLC输入端电源故障。新增液压站电气控制回路图b(如图10所示)是PLC输出点驱动继电器直接控制电磁溢流阀工作,其电磁溢流阀线圈由单独24 V电源模块供电。从方便故障处理的方面考虑,继电器选用可插拔式,其继电器底座型号为欧姆龙MY4IN-D2,继电器型号为欧姆龙MY2NJ,220 V或24 V。

3 实际应用与改进方法

该设计电路实施应用于实际生产以后能满足生产的控制需要,但也遇到了一些难题。由于液压剪剪切时所需的流量大,常常使系统压力瞬间降低到5 MPa以下,导致压力继电器的低压点不动作、系统不打压的故障发生。通过现场观测发现,当系统压力从油压高点8MPa不打压后如果液压剪剪切3次, 系统的压力将降低至4 MPa左右。为此在程序中增加了液压剪从油压高信号动作后剪切计数3次发一个自动打压的脉冲信号,以防止压力继电器低另外,考虑到延长继电器的使用寿命和提高电气回路的可靠性,所有继电器触点由原来单独使用改为双并后使用。

图9 新增液压站电气主回路图

压点失灵后引起系统不打压故障的发生。经过程序的改进后未再发生系统自动控制中不打压的故障,从而通过软件控制解决了硬件故障的难题。程序如图12所示。

图10 新增液压站电气控制回路图a

图11 新增液压站电气控制回路图b

图12 新增液压站自动控制改进程序

4 结束语

经过3年多的运行情况表明,该系统实现了新增液压站电气自动控制的目标,满足了生产的实际需求,减少了新增电气柜成本投入,达到降本增效的初衷。同时在电气回路设计的可靠性、经济性以及出现故障时可以灵活处理问题等方面积累了宝贵的经验。

[1]仲明振.电气传动自动化技术手册(第3版)[M].北京:机械工业出版社,2011.

[2]贾德胜.PLC应用开发实用子程序[M].北京:人民邮电出版社,2006.

2016-05-21

余小勇(1977—),男,工程师

TG333.2+1; TP273+.5