高斯长脉冲激光辐照单晶硅温度场的数值模拟

周桂勇,马再如,夏惠军,刘文兵,肖 婧

(1.西华大学理学院,四川 成都 610039;2.西南技术物理研究所,四川 成都 610041)

·基础学科·

高斯长脉冲激光辐照单晶硅温度场的数值模拟

周桂勇1,2,马再如1*,夏惠军2,刘文兵2,肖婧2

(1.西华大学理学院,四川 成都610039;2.西南技术物理研究所,四川 成都610041)

建立二维轴对称模型,通过Matlab软件对长脉冲高斯激光与单晶硅相互作用的加热过程进行数值模拟。分析不同激光功率密度和辐照时间作用下单晶硅的温度分布和温度历史,估算单晶硅的熔融损伤阈值和热量沉积深度。结果表明:单晶硅的熔融损伤阈值的功率密度I0=0.22 MW/cm2且激光热量沉积深度大约在1 mm范围内;单晶硅的温度随激光功率密度和辐照时间的增加而升高,且随着光斑半径方向的延伸与靶材厚度的增加而逐渐减小;在脉冲作用期间,硅表面中心温度迅速上升,这主要由高斯激光的能量分布特点决定;在激光作用结束后,辐照区的热量通过热传导效应从高温区向低温区转移,单晶硅的表面中心温度随时间的增加而缓慢下降,最后趋于室温。

高斯长脉冲;单晶硅;温度场;熔融损伤阈值;数值模拟

脉冲激光造成半导体材料的损伤包括热效应、力学效应以及电场效应等[1-3],而长脉冲激光对半导体材料的损伤主要以热效应为主[4]。材料吸收激光能量后,辐照区会因热量沉积而形成不均匀的瞬态温度场。激光与固体材料相互作用过程中电子和晶格的弛豫时间是不相同的[5],电子的弛豫时间约100 fs,晶格的弛豫时间略高于1 ps。在长脉冲激光辐照下,激光与物质的作用时间远大于粒子间的碰撞时间,材料吸收光能后瞬间转变为热能,并很快达到局部的热动平衡,因此我们可以采用经典的傅里叶热传导定律来研究相关问题。

单晶硅是重要的红外系统窗口材料和红外滤波片的基底衬底材料[6],目前关于单晶硅的激光损伤研究,主要集中在短脉冲激光。长脉冲激光在大气传输中不易同气溶胶粒子发生击穿现象而造成传输过程中的能量损失,同时长脉冲还具有作用时间长及高能量耦合效率等优点,还能够避免等离子体屏蔽效应和自聚焦的影响,因而长脉冲激光对材料具有更好的热作用效果[7]。付耀龙等[8]研究了长脉冲激光与硅材料相互作用的温度场,但没有采用矩形时间波形且没有对激光作用后的热效应进行研究;因此本文采用矩形时间波形的长脉冲高斯激光对单晶硅损伤的研究具有重要的意义。

激光参数和材料自身特性决定激光的热作用效果,其物理过程相当复杂[9-11]。假设单晶硅材料为各向同性且其热物理参数为常数,在轴对称模型下数值分析了高斯长脉冲激光的功率密度和辐照时间对单晶硅的径向和轴向温升的影响。考虑到脉冲作用结束后的冷却过程,分析了单晶硅上表面的中心温度随时间的变化规律,并估算了单晶硅的熔融损伤阈值和热量沉积深度。

1 计算模型

假设硅材料是各向同性的,其热物理参数为常数,只考虑硅材料表面的热传导过程,采用空间轴对称模型,如图1所示。根据经典热传导方程,高斯长脉冲激光辐照材料的温度场如公式(1)[8]所示:

(1)

激光近似为矩形时间波形时,则激光脉冲作用下温升冷却过程可以描述为以下2式[9]:

(2)

(3)

式中:ierfc是互补误差函数;k是热导率;热扩散率D=k/(ρc);ρ为密度;c是比热容。I0是激光功率密度,对于高斯脉冲

(4)

式中:A为材料表面对激光脉冲的吸收率;Q为单脉冲激光能量;a为激光半径;tp是脉冲宽度;z是材料沿激光入射方向(轴向)的深度;t为脉冲作用时间;r是到光束中心的径向距离。

图1 激光辐照硅材料的计算模型示意图

2 数值计算结果和分析

2.1激光与材料参数

根据以上的公式,采用Matlab软件模拟了激光辐照材料的温度场。图1中,硅片厚度h=1 mm,长度b=3 mm,单晶硅的热物理参数[11]:密度ρ=2.33×103kg/m3,热导率λ=147 W/(m·K),热扩散率a=8.824×10-5m2/s,比热容c=715 J/(kg·K),融化温度Tm=1 687 K,气化温度Tg=3 173 K,吸收率A=0.3。激光波长为1 064 nm,脉冲宽度为1 ms,激光半径为1 mm,激光单脉冲能量为3.3、5.5、7.7 J,即激光功率密度为0.11、0.18、0.22 MW/cm2。

2.2计算结果与分析

图2表示一个激光脉冲辐照时间(1 ms),不同激光功率密度对单晶硅的径向温度的影响。由图2可见,在其他激光参数相同的条件下,单晶硅的上表面温度随激光功率密度的增加而上升,且上表面中心点的温度最高,当中心点的温度升高到材料熔点(1 687 K)时,就会造成单晶硅的熔融损伤,此时损伤阈值约为I0=0.22 MW/cm2。整个激光脉冲作用过程中,单晶硅的中心点温度最高,最先受到熔融破坏。单晶硅上表面的温度沿光斑半径方向逐渐降低,大约在光斑半径处趋于室温(300 K),这与高斯脉冲激光光强在空间的分布规律是一致的。

图2 单晶硅径向温度随功率密度的变化图

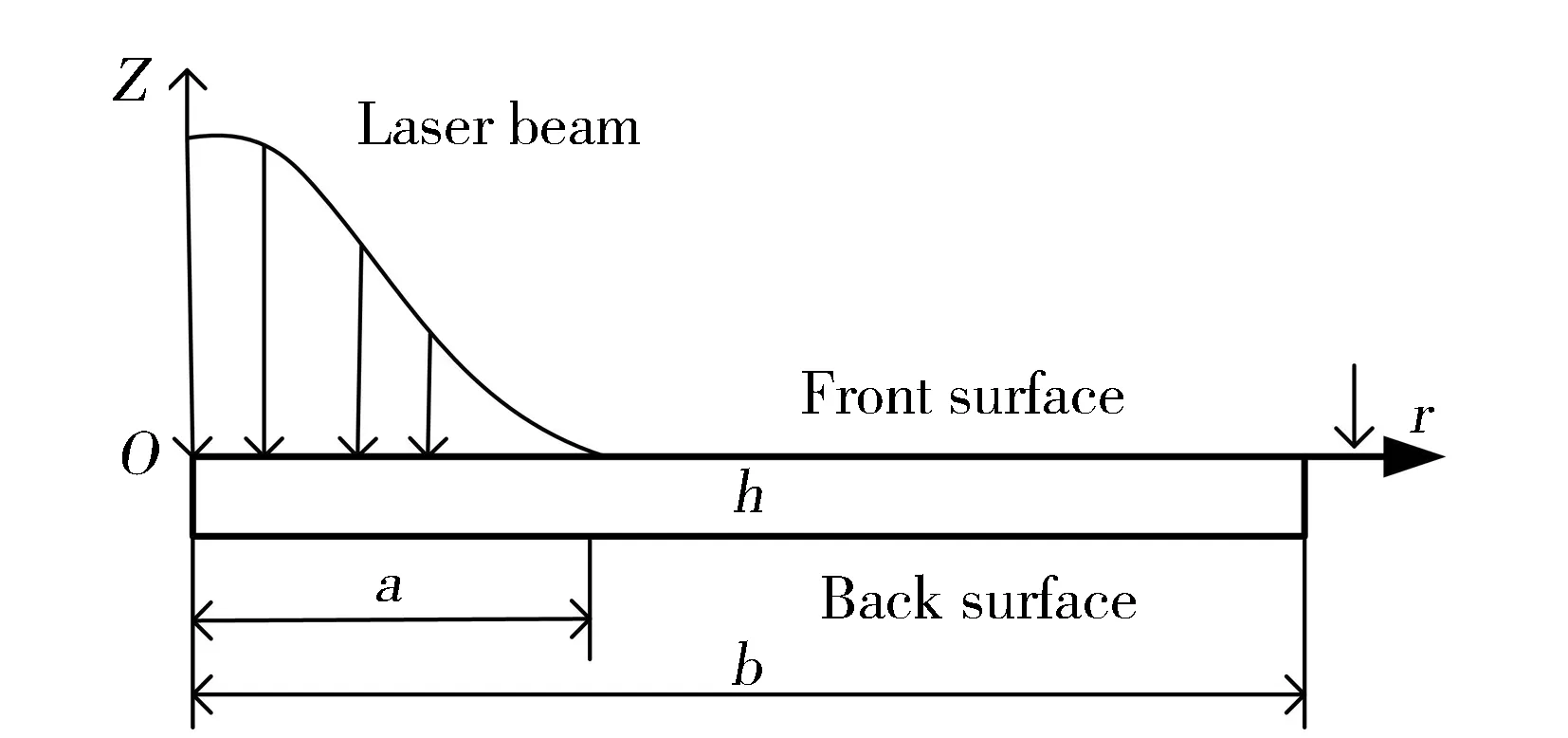

图3表示一个激光脉冲辐照时间(1 ms),不同激光功率密度对辐照方向(轴向)上单晶硅温度的影响。由图3可见,在其他激光参数相同条件下,单晶硅轴向上同一点的温度随激光功率增加而上升,激光功率密度相同时,单晶硅的温度沿轴向方向的延伸而降低至室温。可以看出单晶硅上表面中心点温度达到熔点1 687 K时的激光功率密度I0=0.22 MW/cm2,即为熔融损伤阈值,此时激光热量沉积深度大约在距单晶硅上表面1 mm范围内。

图3 单晶硅轴向温度随功率密度的变化图

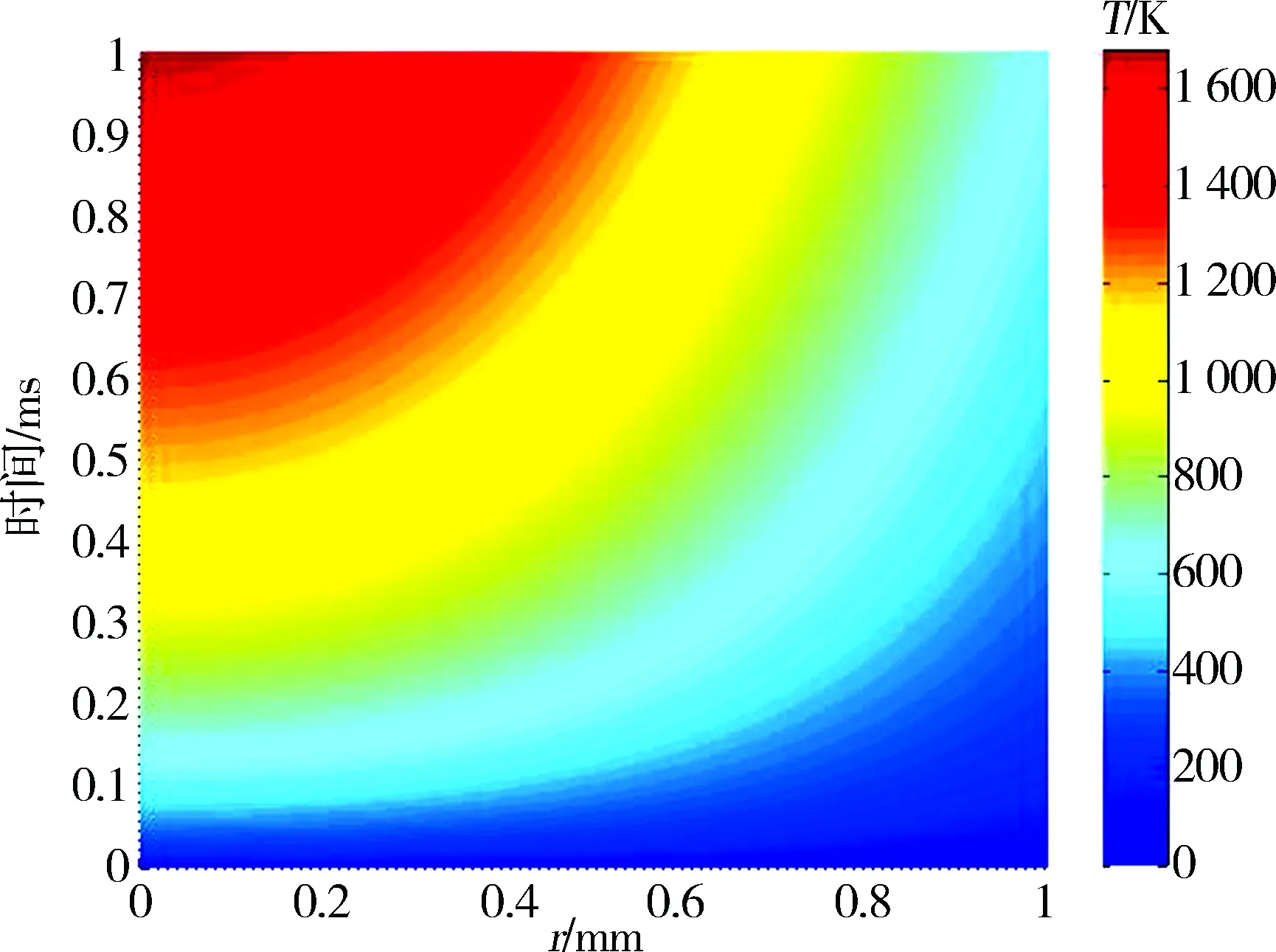

图4为功率密度I0=0.22 MW/cm2的激光辐照硅材料的径向温度随辐照时间变化的分布图。可以看出,在激光辐照时间相同时,硅材料的上表面温度随径向距离的增大而降低,在材料上表面的同一点,温度随辐照时间的增加而上升。随着激光作用时间的增加,硅材料的上表面温度逐渐上升(最高温度出现在上表面的辐照中心处),随后沿光斑径向方向逐渐降低,大约在光斑半径处趋于室温(300 K),这与高斯脉冲激光光强在空间的分布是一致的。

图4 单晶硅径向温度随辐照时间的变化图

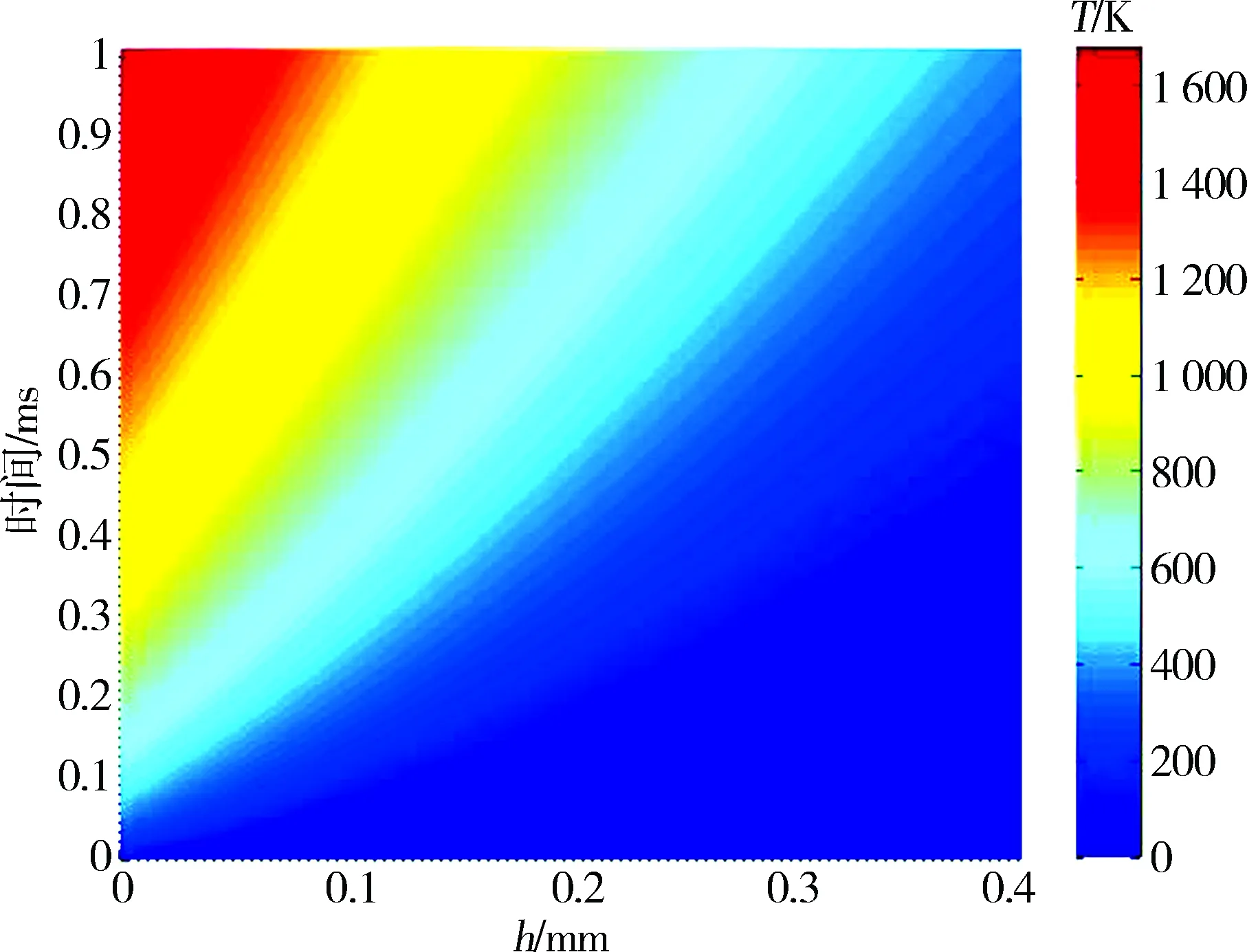

图5为激光功率密度I0=0.22 MW/cm2激光辐照下,激光入射方向(轴向)上,单晶硅的温度随辐照时间变化的分布图。从图中可知:在激光辐照下,单晶硅的中心点温度迅速上升,且沿激光辐照方向上产生了很大的温度梯度。辐照区域的温度随辐照时间的增加而上升,且温升变化主要集中在上表面中心点,最后沿激光入射方向逐渐降低至室温。

图5 单晶硅轴向温度随辐照时间的变化图

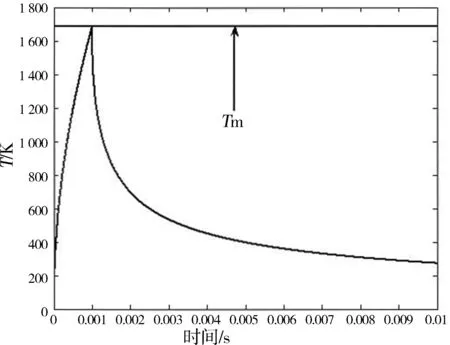

图6为功率密度I0=0.22 MW/cm2的激光辐照下,单晶硅上表面中心点的温度随时间变化的规律。可以看出在脉冲作用期间,单晶硅上表面中心点的温度迅速上升,最高温度出现在脉冲作用结束时,而在一个脉冲作用结束后,中心点的温度缓慢降低到室温。在激光脉冲作用期间,单晶硅的温升主要依赖于激光源的瞬时效应,在激光脉冲作用结束后,热量通过热传导效应由高温区域转移到低温区域,是一个冷却过程。激光脉冲作用期间,激光源的瞬时效应造成材料温度的急剧上升,且上升速率很快,而激光脉冲作用停止后,辐照区的热量主要依靠热传导作用,单晶硅温度的下降速率先快后慢,最后温度趋于室温。

图6 表面中心点温度随时间的变化规律

3 结论

在轴对称模型激光时间矩形波形近似下,利用热传导方程数值分析了高斯长脉冲激光的激光功率密度和辐照时间对单晶硅的径向和轴向温升的影响。考虑到脉冲作用结束后的冷却过程,分析了硅材料表面中心温度随时间的变化,脉冲作用期间的温升主要依靠激光源的瞬时效应,而脉冲作用结束后的温度变化由热传导效应造成。整个辐照区域的单晶硅的温度随辐照时间增加而上升,且上表面中心点的温度最高,最先受到熔融损伤,其损伤阈值I0=0.22 MW/cm2,激光热量沉积深度在1 mm范围内。本文的研究可以为高斯长脉冲激光与半导体的相互作用提供一定的参考。

[1]Fedosejevs R, Kirkwood S E, Holenstein R.Femotosecond Interaction Processes Near Threshold:Damage and Ablation[J].SPIE,2007,6403(2):1.

[2]Crawford T H, Yamanaka J, Hsu E M,et al. High-resolution Observations of an Amorphous Layer and Subsurface Damage Formed by Femtosecond Laser Irradiation of Silicon[J].Applied Physics,2008,103(053104):1.

[3]Rublack T, Hartnauer S, Mergner M,et al.Mechanism of Selective Removal of Transparent Layers on Semiconductors Using Ultrashort Laser Pulses[J].SPIE,2012,8247(2):1.

[4]孙承伟.激光辐照效应[M].北京:国防工业出版社,2002.

[5]罗晋生,刘恩科,朱秉生.半导体物理学[M].北京:电子工业出版社,2007.

[6]Yilbas B S, Kaylon M. Analytical Solution for Pusled Laser Heating Process:Convective Boundary Condition Case[J]. Int J Heat, Mass, Transfer,2002,45(7): 1571.

[7]李洪敬.长脉冲激光辐照单层HfO2薄膜的温度场分析[J].应用光学,2014,35(5):913.

[8]付耀龙,温泽胜,张喜和.长脉冲激光与硅材料相互作用的温度场[J].长春理工大学学报,2012,22(10): 1223.

[9]范卫星,王平秋,韩敬华,等.重复激光脉冲作用下薄膜损伤演化规律研究[J].激光技术,2014,38(2):211.

[10]马再如, 吉驭嫔, 王树德,等. 宽带啁啾光脉冲在CPA激光系统中的非线性传输[J]. 西华大学学报(自然科学版),2010,29(2):90.

[11]范卫星,韩敬华,李海波,等.激光等离子体效应对硅表面损伤特征的影响[J].光谱学与光谱分析,2011,31(12):3186.

(编校:叶超)

Numerical Simulation of Temperature Field of Single-crystal Silicon Irradiated by Gauss Long Pulse Laser

ZHOU Guiyong1,2, MA Zairu1*, XIA Huijun2, LIU Wenbing2,XIAO Jing2

(1.SchoolofScience,XihuaUniversity,Chengdu610039China;2.SouthwestInstituteofTechnicalPhysics,Chengdu610041China)

The two-dimensional axial symmetric model was established to numerically analyze the process of heating of the gauss long-pulse laser with the single-crystal silicon(SCS).With the different laser power density and irradiating time, the gauss long-pulse laser interactions with the SCS in the temperature distribution and evolvement were analyzed. The melting damage threshold and heat deposited depth of single-crystal silicon were estimated. The results show that the melting damage threshold of single-crystal silicon is about 0.22MW/cm2and the heat deposited of long laser pulse in the SCS surface is around one millimeter. The temperature of single-crystal silicon will be enlarged as laser power density and irradiating time increasing, while the temperature of SCS will decrease along with stretching of speckle radius direction and increase of targets thickness. The temperature of center surface of SCS will rise rapidly during the action of laser, which is mainly decided by the gauss laser energy distribution, and after the action of laser, the heat of irradiating zone flows from the high temperature area to the low temperature area by the effect of heat conduction, with the result that The temperature of center surface of SCS will decrease slowly as time increasing and eventually tend to room temperature.

gauss long pulse; single-crystal silicon; temperature field; melting damage threshold; numerical simulation

2015-07-18

四川省科技支撑计划(2014GZ0003);四川省教育厅重点项目(2233443)。

马再如(1972—),男,教授,硕士生导师,博士,主要研究方向为超强激光。E-mail:Simazairu@sina.com.cn.

TN249

A

1673-159X(2016)04-0044-4

10.3969/j.issn.1673-159X.2016.04.009