大量程的冲击功测量方法研究

蒋冰华 韦 瑜 马 铭 汤 力 李木华

(三峡大学 电气与新能源学院, 湖北 宜昌 443002)

大量程的冲击功测量方法研究

蒋冰华韦瑜马铭汤力李木华

(三峡大学 电气与新能源学院, 湖北 宜昌443002)

对现有冲击功测量方法进行了研究,提出了一种改进的大量程冲击功测量的方法,并构建了物理测量装置,建立了合理的数学模型.最后用ANSYS有限元软件对模型进行冲击受力分析,验证结果表明,提出的改进方法能很好地将大力转化成小力,该数学模型应用于大量程冲击功测量是可行的.

冲击功;测量装置;ANSYS

随着高炉炼铁技术的进步,自动化程度的提高和劳动生产率提高,随之而来的开铁口机的能力也必须相应提高以满足工艺需求.在工业上直接衡量开铁口机能力的指标是冲击力的大小,在高炉炼铁技术中,开铁口机的冲击力的大小对整个系统的影响是多方面的,主要有以下几点:1)铁口能否被打开;2)钻钎的利用率;3)开口口径的大小对泥泡的要求.4)冲击力的大小对高炉的寿命也是有影响的.

当前的钎杆的出厂测试都是机械化的反复敲打,根据击穿时间的长短来判断强度的好坏,此方法周期长,噪音大,效率低.现有冲击功测量方法没有适用于大量程的,为此冲击测试标准化就不能很好地制定.本文试图对现有冲击功测量方法进行研究,然后给出应用在大量程上的实用方法,为日后冲击功测量装置的制造和标准的制定给出技术上的指导.

1 现有冲击功测量方法对比分析

目前,国内外现有冲击器冲击功的测试方法很零散,研究人员都是根据冲击器的特点研制出不同测试方法,各测试方法的适用性也不同,归纳起来主要有:触点法、电磁法、应力波法、位移法及冲击力法.

触点法是在破坏装置的基础上进行的,每次都需要更换触头,而且只能获得活塞在打击点的冲击速度,不能全面获得活塞在整个运动周期内的运动状态,不能通过此法对冲击机构的性能作全面的分析[1].电磁法的时间很短,速度的变化很大,对传感器灵敏度要求比较高.位移传感器法是使用位移传感器测试潜孔冲击器冲击功的方法,实验证明该方法测试效率高,适用于工业测试[2].

冲击力法是通过压力产生电信号,其结果是简化了测试工序,且能准确地反映冲击器的工作情况,因而是最直接的一种测量方式,其缺点是受传感器选择的制约[3].对上述冲击功测量方法的对比分析可知,冲击力法和位移法适用性较强,但由于测试装置和性能参数的限制,都只能应用于小量程的冲击力试验中.

2 改进的冲击功计算方法

针对上述不足,本文将直接冲击力法和位移法两种方法进行结合,提出了一种全新的测试装置,并给出了相应的测量方法.

2.1原理介绍

由于冲击力很大,以往的测量方法对测量设备的保护和测量的可行性都不能保证,为此,这里的改进方法选择的是一种间接测量的方式,把大力转化成小力,再对小力进行处理和研究.最终得到了位移与冲击力的函数关系,从而可以很方便地地计算冲击功的大小.模型如图1所示.

图1 位移法的冲击功测量模型

在该模型中,挡板是一个立方体的笼型结构,通过4根弹性元件分别与其中一面的4个顶点连接将受力装置固定在墙体,笼型里面用水平两根弹性元件悬挂一个标准物块,并与地面无接触,水平弹性元件也连接在挡板上,初始时刻,弹簧处于原长,当有外力作用时,挡板水平移动,非接触式位移传感器1和2分别测受力笼型和标准块在受力过程中就有位移量X1、X2[4].通过采集卡采集传感器的数据.

根据牛顿第二定律列方程为:

(1)

(2)

将式(2)代入式(1)中得:

(3)

式中,k1,k2为弹性系数,M为笼形钢板质量,m为标准块的质量,F(t)为液压动力源.

2.2实现方法

选择非接触式位移传感器测量X1,X2;对内部悬挂质量块的形状没有限制,只需要已知其质量即可;只需要考虑水平方向的受力情况,所以弹簧选择水平悬挂方式;其中的难点是弹簧的刚度系数的确定,很显然,弹簧在压缩过程中刚度系数是变化的,这里选择非线性空气弹簧研究.

目前非线性螺旋弹簧的特性主要通过改变弹簧中径、弹簧簧丝直径和弹簧螺旋角等方法来实现[5].在弹簧压缩变形过程中,簧丝相互靠近产生接触时开始传递相互间的接触力.选择实体Solid 45号八节点四面体单元对弹簧进行离散化,采用 Conta178接触单元对弹簧簧丝的接触关系进行模拟,接触单元在弹簧簧丝相互靠近产生接触时开始传递相互间的接触力,未接触时则不传递力.通过有限元分析,得到了其3D网格划分后的模型如图2所示.

图2 螺旋弹簧的网格划分

这里对一个典型的非线性螺旋弹簧进行了计算分析.针对特定弹簧,可以利用有限元建模很方便地得到其刚度系数.弹簧的基本参数为: 簧丝直径d=4;弹簧螺距t=dz/2.5;弹簧圈数n=10;弹簧中径dz=c·d;旋绕比c=8(弹簧指数).弹簧指数愈小,其刚度愈大,弹簧愈硬,弹簧内外侧的应力相差愈大,材料利用率低.计算所得弹簧弹性特性曲线如图3所示.

图3 非线性螺旋弹簧的非线性曲线

图3中非线性螺旋弹簧的非线性特征表现得很明显,在载荷较小的前段,曲线表现得比较平缓,即弹簧刚度随载荷增加有所增大,但增幅不大,虽然有一定的非线性特征,但弹簧线性特征较强;随着载荷的继续增加,曲线急剧上升,曲率变化明显,这表明弹簧刚度大幅增大,非线性特征就表现得很突出了.在工程应用时,可以认为一定范围冲击力时,弹簧刚度为一个定值,为后面装置的仿真提出了依据.

经上所述,技术难题都能一一克服,现在只需要对装置的合理性进行验证.

3 模型仿真验证

针对上述的测量模型,这里利用ANSYS非线性动力学分析软件,用有限元法对冲击装置进行仿真建模,从而分析研究物块承受的冲击特性.在一定范围的冲击载荷,为了方便建模,认为弹簧为线性的[6-9].假设力为已知,求小物块的位移曲线,以此验证该装置是否能反应冲击力的特性.

首先定义3种单元类型,在材料属性的确定上,考虑到冲击速度较低,可认为整个冲击过程中各部分仅产生弹性变形,所以计算时采用的材料本构关系为线弹性本构关系.装置内部悬挂的弹簧单元选择combin14,质量小块选择mass21,笼型刚体选择SOLID186有8个节点,每个节点包括在X,Y,Z三个方向上的位移、速度和加速度等状态量.这种低阶单元运算速度快,计算精度高;创建关键点生成外面的刚体,创建两个节点,由节点生成线,然后赋予combin的属性直接生成里面弹簧质量单元.

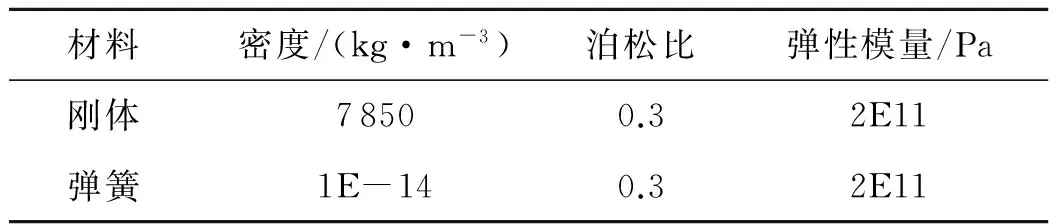

图形各部分材料属性参数见表1.

表1 模型材料参数

该模型中的挡板笼型体和里面标准物块都是刚性材料,所以选择了同样的材料参数.

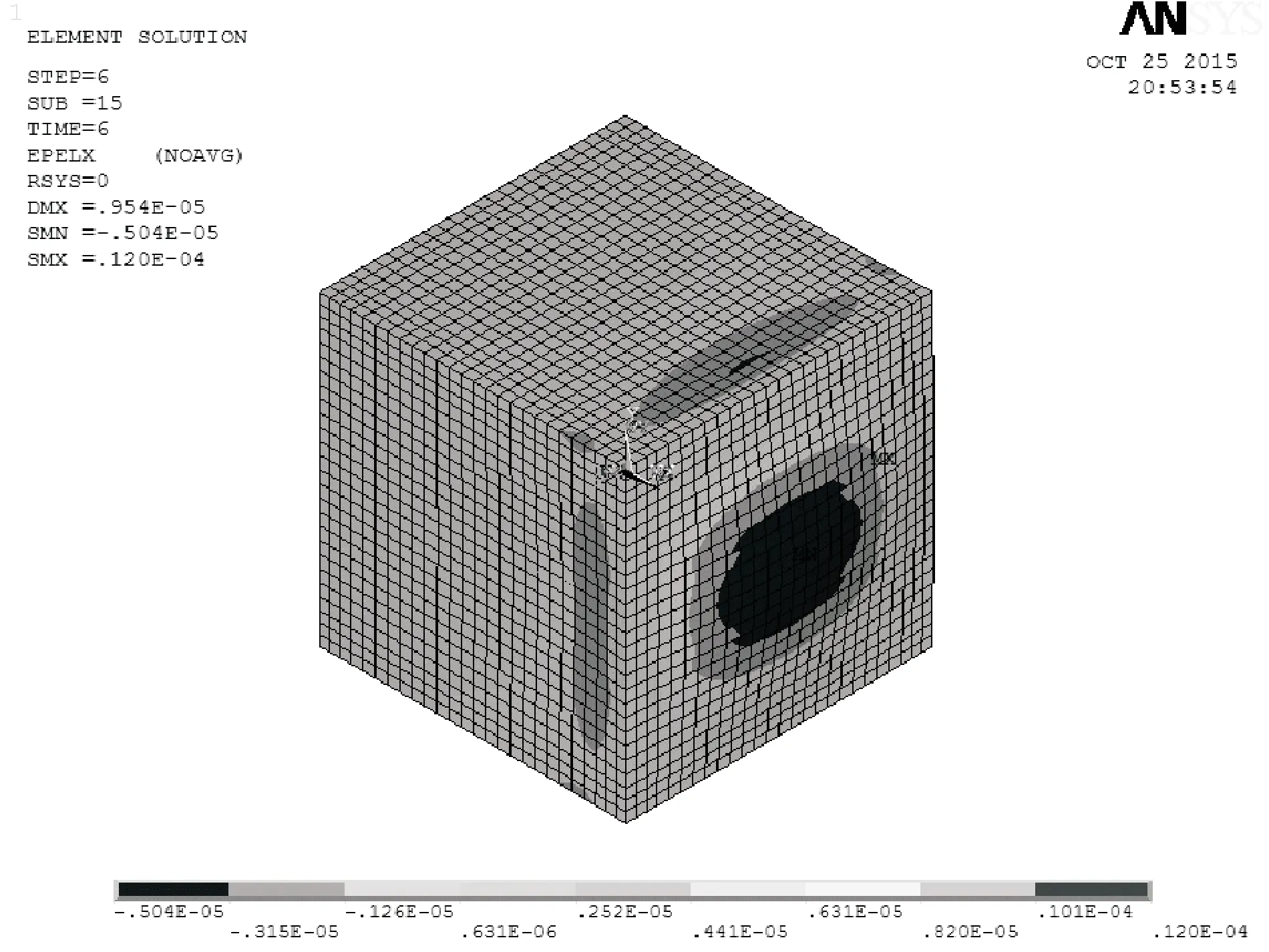

再进行网格划分,为了划分更加准确,进行了几何切割,6刀后,一个整体被切成了各自独立的14个体.首先对所有的线进行划分,设置单元尺寸为0.04 m.再采用八节点六面体单元进行所有体的划分,其具体网格化应力图形如图4所示.从图4中可以看出网格划分比较细,整个模型网格计算结果共包括9 579个单元,48 029个节点.

图4 划分网格后的整体应力云图

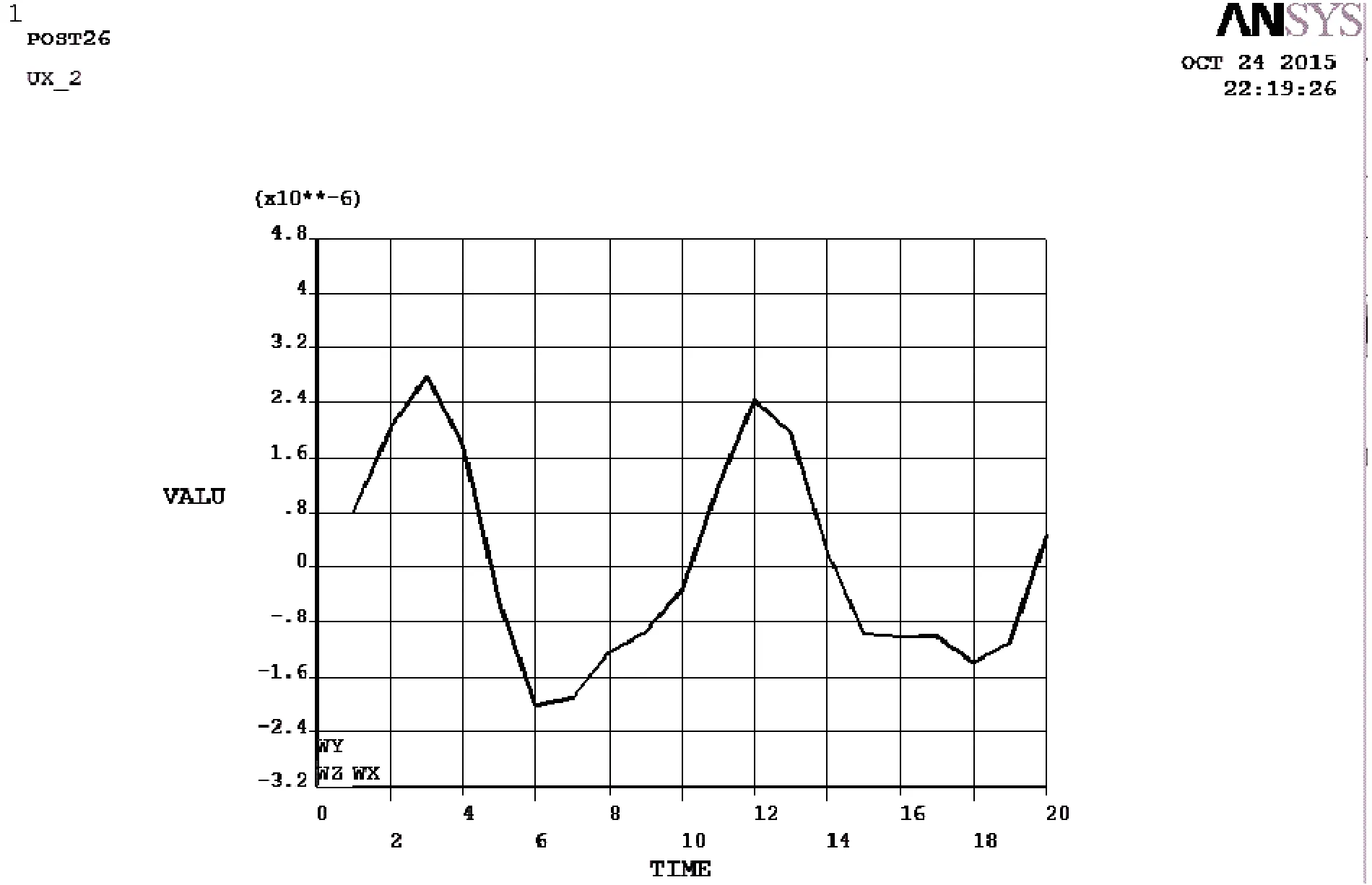

最后进行加载求解,后处理.定义结构分析类型为瞬态分析,施加正弦力.最后在timehist postpro中,定义变量ux-2,选择加载荷的节点2,进行绘图设置后,进入graph variable,得到如图5和图6所示的响应曲线.

图5 2号节点的位移响应曲线

图6 2号节点的位移响应曲线

图5是载荷步为15步,载荷子步为8时,节点2的位移响应曲线;图6是载荷步为20,载荷子步为10时,节点2的位移响应曲线.从两幅图可以看出,响应曲线大致呈现正弦走向,与施加的正弦冲击力是对应的,从而将大的冲击力转化成小的冲击力.从图中也可以得出适当增加载荷步和载荷子步可以使曲线更加光滑,结果更准确.

4 结 论

本文通过对冲击功测量方法进行研究,揭示了大力转化成小力思想在新的测试装置中的应用价值,通过ANSYS有限元软件中分析了该方法的可行性,从而为大量程冲击功测量提供了有效的研究方法.该测量方法将在液压开口机钎杆的性能测量方面有很大的应用前景,基于其内部存在的这种规律,通过匹配标准块,日后还可以做成一系列的产品,能方便测试人员选择适合他们产品的需求,大大缩短了生产周期,为后续的冲击功装置的实现奠定理论基础.

[1]黄志强,宋嘉宁.冲击器性能测试方法研究现状与发展[J].凿岩机械气动工具,2008,132(4):1-5.

[2]贾如磊,王建祖,李权.基于位移传感器的冲击器冲击功测试方法研究[J].自动化与仪器仪表,2012(4):11-14.

[3]钱华,陆敏恂.大型气动穿孔机冲击功的测试方法研究[J].同济大学学报:自然科学版,2006,10(34):1374-1377.

[4]姚宝珍,张亚,李世中,等.微传感器放大电路设计[J].四川兵工学报,2010,31(1):107-109.

[5]张策,马力,王皎.非线性螺旋弹簧特性的有限元分析[D].武汉:武汉理工大学,2005:3-4.

[6]刘海涛.电锤冲击功测试方法研究[J].电动工具,2012(3):10-13.

[7]刘卫群,缪协兴.利用ANSYS程序分析软岩冲击矿压及广义应力(应变)率准则[J].岩石力学与工程学报,2002,21(1):29-33.

[8]钟飞,史青录.基于ANSYS Workbench的挖掘机式冲击器工作装置模态分析[J].机械研究与应用,2012,108(4):37-39,42.

[9]王俊峰.碰撞冲击力的数值计算与测试方法研究[D].上海:上海交通大学,2007.

[责任编辑张莉]

Research on Method for Measuring Impact Energy in a Wide Range Measurement

Jiang BinghuaWei YuMa MingTang LiLi Muhua

(College of Electrical Engineering & Renewable Energy, China Three Gorges Univ.,Yichang 443002, China)

The method for measuring impact energy is studied. A new method for improving the measurement of a large range of impact energy is presented. Finally, by using the finite element software ANSYS to model shock stress analysis,the verification results show that the proposed method can be a very good will vigorously into a small force, the mathematical model applied to measure impact energy in a wide range measurement is feasible.

impact energy;measuring device;ANSYS

2015-12-04

蒋冰华(1961-),男,教授,硕士生导师,主要研究方向为现代检测与控制技术.E-mail:351126617@qq.com

10.13393/j.cnki.issn.1672-948X.2016.04.020

TP206+.1

A

1672-948X(2016)04-0097-04