带腐蚀缺陷的架空输油管道抗震完整性分析

谭现东, 王亚洲, 耿锦川

(1.聊城职业技术学院 建筑学院,山东 聊城 252000; 2.中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580)

带腐蚀缺陷的架空输油管道抗震完整性分析

谭现东1,王亚洲2,耿锦川2

(1.聊城职业技术学院 建筑学院,山东 聊城252000; 2.中国石油大学(华东)储运与建筑工程学院,山东 青岛266580)

针对输油管道腐蚀后承载能力降低的问题,文章以ASME B31G标准为依据,利用断裂力学方法计算了带有腐蚀缺陷管道的剩余强度,并利用有限元软件ADINA建立了不同腐蚀深度、不同腐蚀位置以及不同场地上的输油管道的有限元模型,并进行了地震响应分析。分析结果表明:随着腐蚀深度的增加,管道抗震完整性降低,且当腐蚀深度超过管道壁厚的20%时,必须进行强度修复;管道外部的腐蚀缺陷比内部的对管道抗震完整性影响更显著;带有相同缺陷的管道,在Ⅱ类和Ⅲ类场地上抗震完整性较好,在Ⅰ类场地上抗震完整性最差。

架空管道;腐蚀缺陷;地震响应;抗震完整性

随着管道服役年限的增加,管道会出现不同深度和不同位置的腐蚀缺陷,致使管道的承载能力降低[1]。地震是近年来频繁发生且具有极大破坏力的自然灾害,当带有腐蚀缺陷的输油管道遭遇地震作用时,管道的完整性将受到破坏,导致管道破裂、原油泄漏、污染及爆炸等灾害,甚至会危及国家和人民的生命财产安全[2-4]。因此对带有腐蚀缺陷的管道在地震作用下的完整性分析显得尤为重要。本文以ASME B31G准则为依据,利用断裂力学方法计算带有腐蚀缺陷管道的剩余强度,并利用有限元软件ADINA建立不同腐蚀深度、不同腐蚀位置以及不同场地上的输油管道的有限元模型,并进行了地震响应分析,从而得到缺陷对管道强度的影响程度,为管道维修或更换提供理论参考。

1 管道失效力学准则及动力运动方程

1.1管道失效力学准则

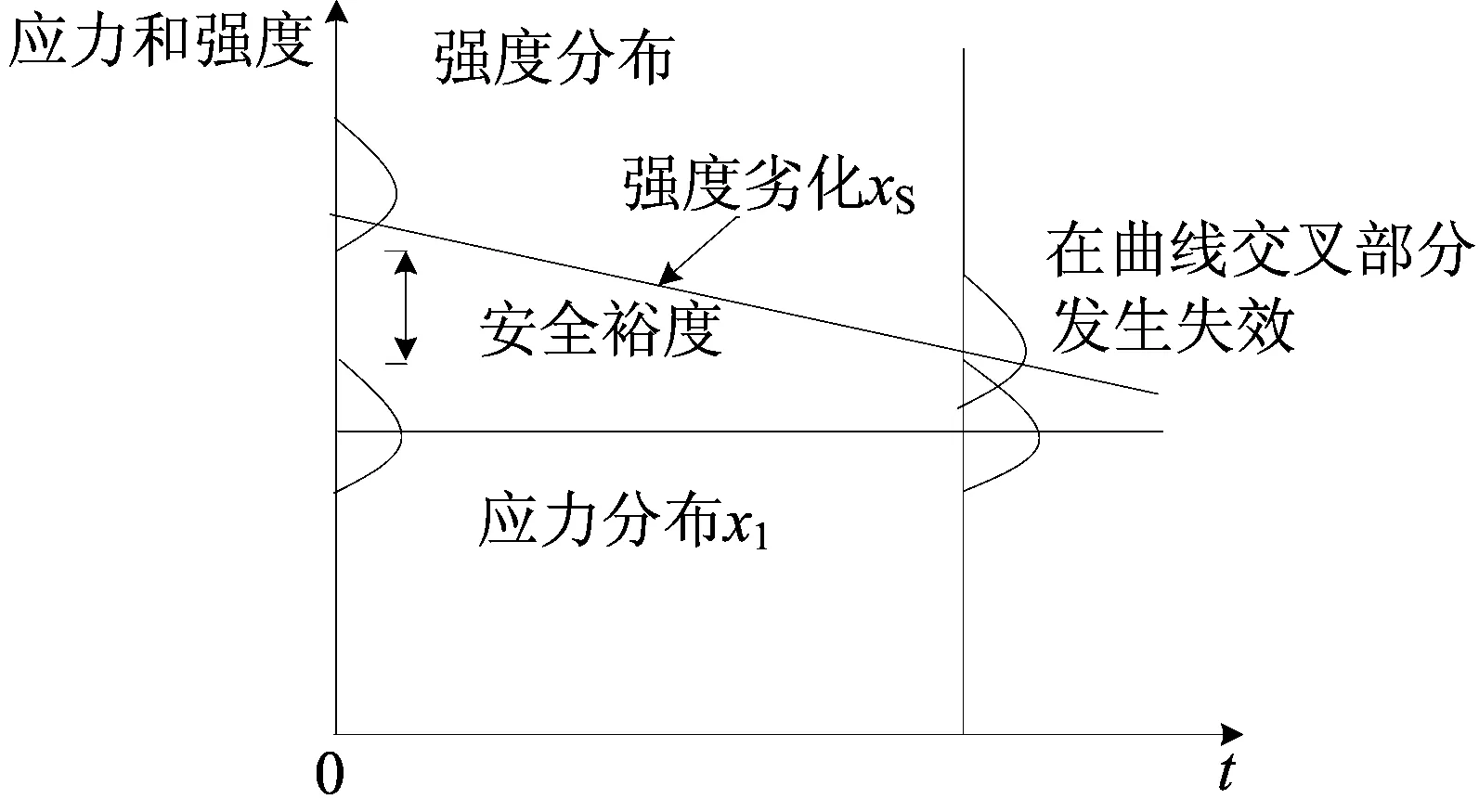

对管道进行强度分析时,常用的失效准则主要有应变失效准则、应力失效准则和数值失效准则3种[5]。国内外研究表明,应力失效准则在管道强度判定时具有较高的可靠性,因此本文采用应力失效准则,即当管道的应力水平超过管道的承载强度时管道失效,具体表现如图1所示。

图1 腐蚀管道失效的应力-强度模型

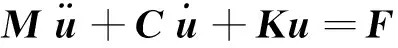

1.2管道地震响应运动方程

结构动力分析的目的是计算已知结构在其给定的时间、变化的荷载作用下的位移-时间过程,描述动力位移必须满足的数学方程式,通常称为结构的运动方程[6],这些方程的解即为所求的位移。多自由度体系的运动方程可以表示为:

(1)

在地震载荷作用下可表示为:

(2)

对结构进行三维地震反应分析时,则有:

(3)

2 腐蚀管道剩余强度计算

腐蚀管道的剩余强度即腐蚀管道破坏的临界应力,是剩余强度分析和评价的主要组成部分[7],目前主要采用经验和半经验的关系式和国内外常用的规范进行计算。国内外相关试验及实际应用表明ASME B31G准则用于评估带有腐蚀缺陷的管道结果是可靠的[8-9],因此本文以ASME B31G准则为依据,利用断裂力学方法计算了带有腐蚀缺陷管道的剩余强度。管道破坏的临界应力为:

(4)

(5)

(6)

其中,σhc为管道破坏的临界应力;σf为材料流变强度,σf=1.1σs;σs为材料屈服强度;Cf为材料流变强度的折减系数;t为壁厚;d为腐蚀深度;l为腐蚀区长度;Mt为Folias系数;D为管道外直径;根据有效面积法计算可得φ=0.85d/t。

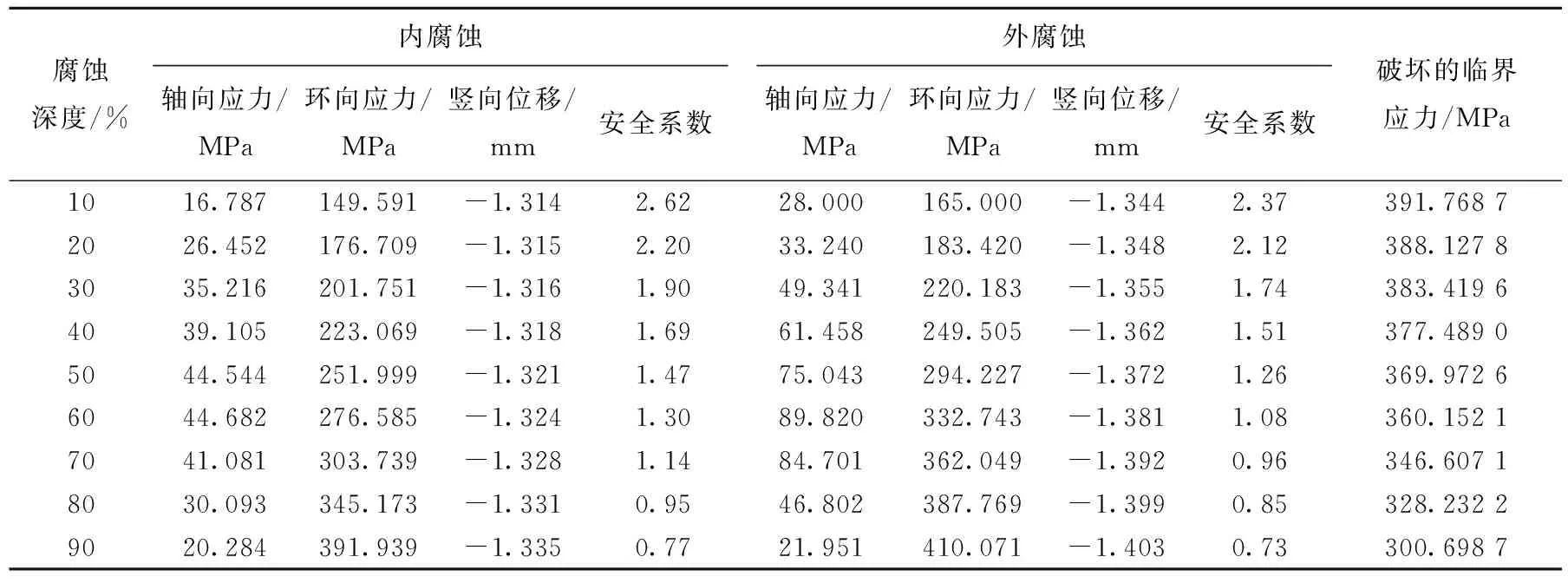

根据以上计算准则,得到本文腐蚀管道破坏的临界应力计算结果见表1所列,表1中,安全系数=应力/剩余强度,安全系数[10]≥2。

表1 不同腐蚀深度管道各时程峰值

3 有限元分析

本文以1999年投入运营的庆哈输油管线的某悬跨段为例进行分析。管道悬跨段长8m,管道外直径377mm,厚8mm,输油管道设计压力6.4MPa,运行压力5.45MPa,管道设计屈服强度358MPa,抗拉强度460MPa,弹性模量2.1GPa,泊松比0.3,密度7 850kg/m3。

3.1模型的建立

采用Parasllid建模方式分别利用Pipe体元和Cylinder体元建立带有不同腐蚀深度(10%~90%)、不同腐蚀位置(腐蚀位置在管道内部及外部分别距支座10%~50%处)腐蚀缺陷和不同场地的管道及内部液体的耦合模型。其中管道划分为3Dsolid单元,流体划分为3Dflid单元,管道一端施加全部位移约束,另一端施加除轴向外其余2个方向上的位移约束,如图2所示。本文除对不同场地的影响分析外,均选用Ⅲ类场地条件,输入调整后的Elcentro波,所用地震波调整后加速度峰值均为400mm/s2,作用时间均为15s,沿管道轴向垂直作用于管道。

图2 网格划分管道及流体有限元模型

3.2 抗震完整性分析

管道抗震完整性是指管道承受施加其上的永久载荷及偶然地震荷载作用下安全运行的能力[11]。对带有缺陷的管道进行完整性分析,从而得到缺陷对管道强度的影响程度,为管道维修或更换提供理论参考。本文主要选取管道的轴向应力、环向应力和位移进行地震作用下带腐蚀缺陷输油管道的完整性分析。

3.2.1不同腐蚀深度对管道抗震完整性的影响

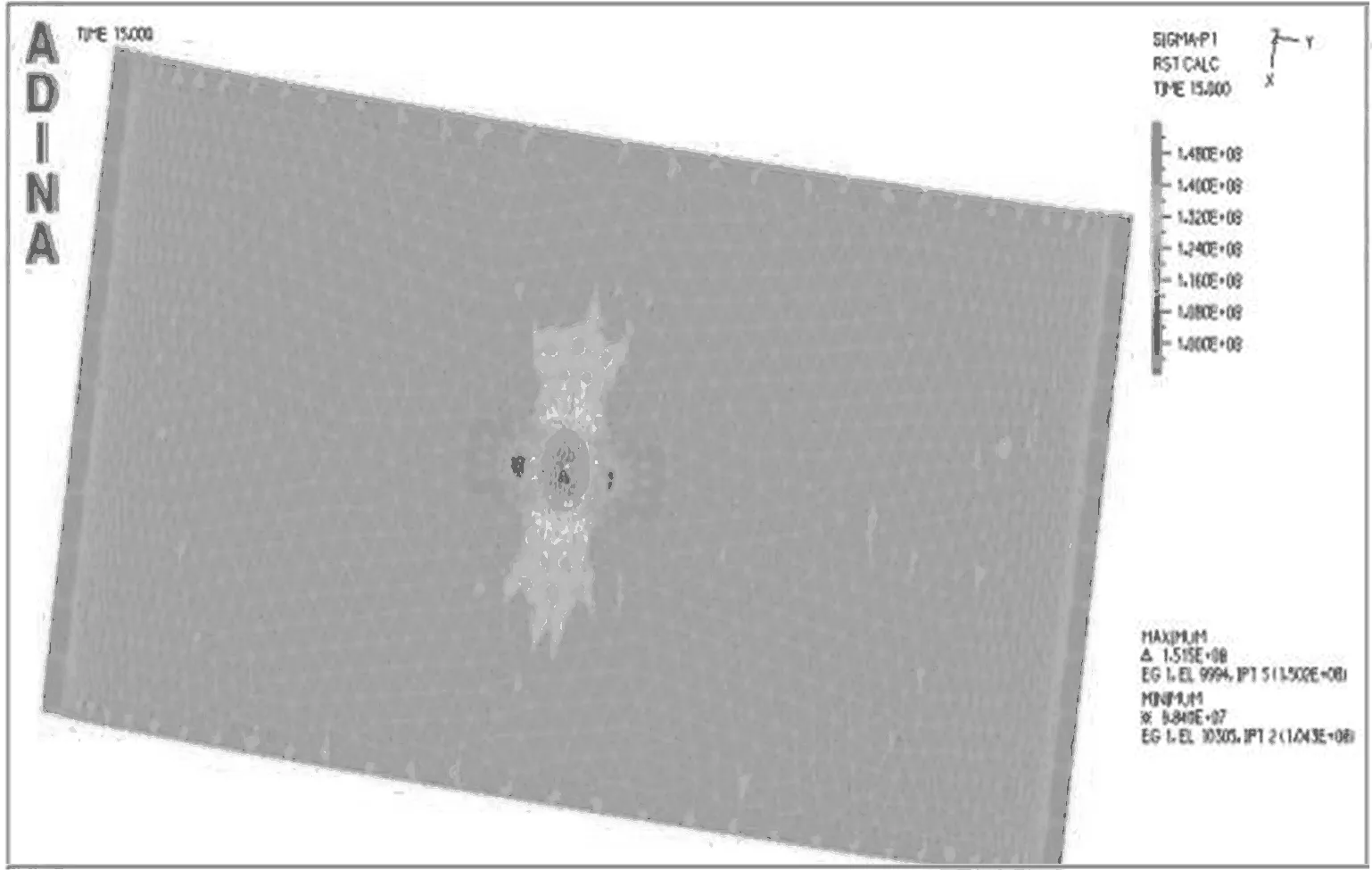

本部分腐蚀宽度角均为0.06π,腐蚀位置均在跨中,通过改变腐蚀深度的相关参数来模拟不同腐蚀深度的缺陷。分别提取腐蚀位置处的应力及位移时程进行分析,管道腐蚀位置应力如图3所示。具体腐蚀参数及各时程曲线峰值见表1所列。

图3 管道腐蚀位置应力云图

由图3可以看出,在地震荷载作用下,管道腐蚀位置应力集中现象很明显,说明腐蚀缺陷的出现导致管道应力分配不均,使管道在腐蚀缺陷处达到管道破损的临界应力的可能性增加,降低了管道的完整性。由表1可以看出,在腐蚀缺陷宽度不变的情况下,管道腐蚀缺陷越深,管道的环向应力越大,而且腐蚀缺陷在管道外侧比在管道内侧应力增幅更大,这是因为2种腐蚀情况下的截面惯性矩不同,当外部腐蚀深度超过管道壁厚的60%,内部腐蚀深度超过管道壁厚的70%后,管道的环向应力均接近管道破损的临界应力;管道位移随腐蚀深度的增加而增加,但是2种情况下的位移都没有超过规范中的限值[12],可以看出本部分的腐蚀对管道刚度的影响不大;管道的轴向应力随腐蚀深度的增加,呈现先增大后减小的趋势,这是由于管道环向应力接近破损的临界应力时,产生了环向变形,导致应力重分布造成的。由表1看出,当腐蚀深度大于20%壁厚时,除了对腐蚀区域进行防腐层修复外,还必须对管道进行强度修复,而且要重视环向强度的修复。

3.2.2不同腐蚀位置对管道抗震完整性的影响

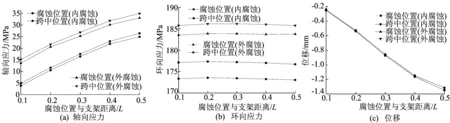

本部分腐蚀宽度角均为0.06π,腐蚀深度均为管道壁厚的20%,通过改变腐蚀位置距离跨端的距离来模拟不同位置的腐蚀缺陷,因为本文研究的架空管道为对称管道,故只取管道轴向长度的1/2进行研究。分别提取腐蚀位置处以及跨中处的应力及位移时程进行分析。具体腐蚀参数及各时程曲线峰值如图4所示。

由图4a可以看出,在地震荷载作用下,腐蚀位置越靠近跨中,管道轴向应力越大,说明腐蚀缺陷越靠近跨中,对管道轴向强度的影响越明显;管道外部的腐蚀缺陷比管道内部的腐蚀缺陷对管道强度影响要大;在该腐蚀缺陷的影响下,腐蚀位置的轴向应力接近甚至超过了管道跨中的轴向应力,说明在腐蚀缺陷处,管道产生应力集中现象,因此,要重视管道缺陷对管道的影响。

图4 不同腐蚀位置管道时程峰值

由图4b可以看出,腐蚀位置与跨中的距离对管道环向应力的影响作用不是很明显,但是腐蚀缺陷在管道内侧还是外侧对管道强度影响较大。由图4c可以看出,腐蚀缺陷越靠近跨中,管道位移越大,即缺陷对管道刚度影响越明显,但最大位移仍在规范规定的限值内,因此在该腐蚀缺陷下可不考虑腐蚀对管道刚度的影响。在地震荷载作用下,腐蚀缺陷在管道内侧和外侧对管道强度影响都很大,腐蚀缺陷与跨中的距离对管道轴向强度和刚度的影响较大,对管道环向强度的影响不是很明显。在架空管道缺陷修复时,外部缺陷要比内部缺陷更加重视强度的修复。

3.2.3不同场地类别对管道抗震完整性的影响

由于长输管道跨度较大,所经过的地质条件复杂,同一条管道有可能跨越不同的场地类别,因此对带有腐蚀缺陷的管道在不同场地上的抗震完整性研究很有必要[13]。本部分腐蚀宽度角均为0.06π,腐蚀深度均为管道厚度的20%,腐蚀位置均在跨中,分别对Ⅰ~Ⅳ类场地上带有腐蚀缺陷的管道进行抗震完整性研究。为了分析不同的场地上带缺陷管道抗震完整性,分别选取4种不同卓越周期的地震波,通过分别提取腐蚀位置处的应力及位移时程进行分析[14]。具体地震波及各时程曲线峰值见表2所列。

表2 不同场地上管道各时程峰值

由表2可以看出,这4类场地中,无论是带有内腐蚀缺陷还是外腐蚀缺陷,在Ⅲ类场地上的带腐蚀缺陷管道的轴向应力、环向应力和位移均小于其他3类场地上的管道;Ⅱ类场地上的管道略大于Ⅲ类场地,Ⅰ类场地最大,因此,带有相同缺陷的同种管道,在Ⅱ类和Ⅲ类场地的抗震完整性最好。在任一场地上,腐蚀缺陷在管道外侧比在内侧对管道轴向应力、环向应力和位移的影响都大,即对管道强度和刚度的影响较大。因此,带有相同腐蚀缺陷的相同管道修复时,在Ⅲ类场地和Ⅳ类场地上的管道要比在Ⅱ类和Ⅲ类场地上的管道更注重强度和刚度的修复。

4 结 论

本文分别建立不同腐蚀深度、不同腐蚀位置以及不同场地上的悬跨输油管道与内部液体流固耦合的有限元模型,并进行了抗震完整性分析,通过分析得出以下结论:

(1) 由于腐蚀缺陷的存在,在地震作用下管道在腐蚀区域产生了应力集中现象,且随着腐蚀深度的增加,应力集中现象越明显,管道的抗震完整性越低。当内部腐蚀深度接近管道壁厚的60%或者外部腐蚀深度接近管道壁厚的70%时,在地震作用下管道有断裂危险。

(2) 腐蚀缺陷越靠近跨中,对管道抗震完整性的降低越明显;外部腐蚀比内部腐蚀缺陷对管道抗震完整性的降低越明显。

(3) 含有相同缺陷的同样管道,在Ⅲ类场地上的抗震完整性最好,在Ⅱ类场地上的次之,在Ⅰ类场地上的管道抗震完整性最差。

(4) 对于腐蚀管道,无论是内腐蚀还是外腐蚀,当腐蚀深度超过20%壁厚时,不仅要做防腐层修复,还必须进行强度修复。

[1]朱朝辉,吴平,周焕林,等.基于有限元优化法的油气管道内壁腐蚀识别研究[J].合肥工业大学学报(自然科学版),2013,36(6):709-712.

[2]彭善碧,李长俊,刘恩斌,等.油气管道剩余强度评价方法[J].石油工程建设,2005,31(3):17-19.

[3]MABin,SHUAIJian,LIUDexu,etal.Assessmentonfailurepressureofhighstrengthpipelinewithcorrosiondefects[J].EngineeringFailureAnalysis,2013,32:209-219.

[4]王煜博,盖芸.含腐蚀缺陷管道的风险分析[J].全面腐蚀控制,2014,28(12):47-49.

[5]马廷霞,苟文婷,唐愚,等.X52管线钢的本构关系及失效判据研究[J].西南石油大学学报(自然科学版),2014,36(4):162-168.

[6]童华,陈小榆,练章华,等.流体输送管道水击载荷动力学模拟分析[J].西南石油学院学报,2005,27(2):84-87.

[7]王宪,廖俊必.腐蚀管道的剩余强度评定及ANSYS二次开发[J].压力容器,2012,29(1):27-31.

[8]杨祖佩,梅云新,帅健,等.腐蚀管道的安全评定[J].油气储运,2003,22(5):1-6.

[9]赵金洲,喻西崇,李长俊.缺陷管道适用性评价技术[M].北京:中国石化出版社,2005:117-125.

[10]中国石油天然气集团公司.油气输送管道线路工程抗震技术规范:GB50470-2008[S].北京:中国计划出版社,2008:16-30.

[11]张劲军,何利民,宫敬,等.油气储运理论与技术进展[J].中国石油大学学报(自然科学版),2013,37(5):151-162.

[12]中华人民共和国原化学工业部.工业金属管道设计规范:GB50316-2000[S].北京:中国计划出版社,2000:60-62.

[13]吴晓丹.含缺陷输油管道的抗震安全性研究[D].大庆:东北石油大学,2012.

[14]朱纹军,陈清军.不同场地条件下钢筋混凝土框架结构的地震反应分析[J].结构工程师,2014,30(5):96-101.

(责任编辑闫杏丽)

Seismic integrity analysis of overhead oil pipeline with corrosion defects

TAN Xiandong1, WANG Yazhou2, GENG Jinchuan2

(1.College of Architecture, Liaocheng Vocational and Technical College, Liaocheng 252000, China; 2.College of Pipeline and Civil Engineering, China University of Petroleum(Huadong), Qingdao 266580, China)

As for the bearing capacity reduction of corroded oil pipeline, and based on ASME B31G criteria, the residual strength of pipeline with corrosion defects is calculated by using the fracture mechanics method. And the finite element model of the pipeline with different corrosion depth, corrosion location and sites is established by using the finite element software ADINA. Then the seismic response analysis is carried out. The results show that with the increase of corrosion depth, the seismic integrity of the pipeline is reduced, and when the corrosion depth is more than 20% of the pipeline wall thickness, the intensity recovery must be carried out. The external corrosion defects of the pipeline exert more prominent effect on the pipeline seismic integrity than the internal ones. The same pipeline with same defects in classⅡ and class Ⅲ ground has better seismic integrity, and the seismic integrity is the worst in classⅠground.

overhead pipeline; corrosion defect; seismic response; seismic integrity

2015-03-26;

2015-04-30

国家自然科学基金青年科学基金资助项目(51408609);中央高校基本科研业务费专项资金资助项目(15CX02044A)和山东省高等学校科技计划资助项目(J14LG51)

谭现东(1970-),男,山东聊城人,聊城职业技术学院讲师.

10.3969/j.issn.1003-5060.2016.08.019

TQ055.8;TH186

A

1003-5060(2016)08-1098-05