机械混炼过程对天然橡胶/有机蒙脱土纳米复合材料结构的影响

王 彧, 丁倩莹, 罗 洁(. 江苏省环境科学研究院 江苏省环境工程重点实验室,江苏 南京 006;. 江苏盛立环保工程有限公司,江苏 南京 009;. 河南科技大学 化工与制药学院,河南 洛阳 4700)

机械混炼过程对天然橡胶/有机蒙脱土纳米复合材料结构的影响

王彧1,丁倩莹2,罗洁3

(1. 江苏省环境科学研究院 江苏省环境工程重点实验室,江苏 南京 210036;2. 江苏盛立环保工程有限公司,江苏 南京 210019;3. 河南科技大学 化工与制药学院,河南 洛阳 471003)

采用机械混炼插层法制备天然橡胶(NR)/有机蒙脱土(OMMT)纳米复合材料,研究混炼过程对复合材料结构的影响。结果表明,剪切作用越强并不越有利于大分子链的插层,当辊距为3 mm时,适当增加薄通的次数,有益于分子链插入蒙脱土层间。当薄通次数达到40次时,可形成剥离型的纳米复合材料。且在共混过程中加入偶联剂,可使得蒙脱土与橡胶间的化学交联的比例提高,从而改善复合材料的物理机械性能和热氧老化性能。

机械混炼插层法;天然橡胶;有机蒙脱土

天然橡胶(NR)/有机蒙脱土(OMMT)纳米复合材料近些年来已被广泛研究,并开始尝试应用于生产。虽然橡胶纳米复合材料的制备方法有插层聚合法、乳液插层法、机械混炼插层法等多种方法[1-2],但由于机械混炼插层法不需要溶剂、与环境的友好性、工艺简单以及易于工业化等优点,具备了比较好的发展前景[3-4]。而对于这种方法在实际应用中发现,混炼过程对复合材料的结构影响较大。Dennis等[5]曾做过研究,他们考察了熔融插层复合中剪切作用和复合时间对尼龙6插层有机土,以及有机土片层剥离分散的影响。结果表明过强的剪切作用不利于片层剥离和分散,通过增强基体与粘土相互作用,或者添加增容剂,在适宜的剪切作用下能改善插层效果和片层剥离分散情况。

因此本文从实际应用出发,着重研究了采用机械混炼插层法制备天然橡胶/有机蒙脱土纳米复合材料时,薄通过程对蒙脱土插层的影响,包括薄通时双辊开炼机的辊距大小、薄通的次数和添加偶联剂对复合材料结构和性能的影响。

1 实验

1.1原料

天然橡胶,马来西亚3号进口烟片胶,南京橡胶厂;防老剂RD、促进剂CZ、活性剂ZnO、硫黄S、硬脂酸均为市售工业级;有机蒙脱土I.30 P,粒度16~20 μm,层间距2.29 nm,Nanocor公司;偶联剂KH792,南京曙光化工厂产品。

1.2胶料的制备及实验配方

胶料在XK-160型开炼机上制备,加料顺序为NR→OMMT→小料→硬脂酸→促进剂+硫黄,薄通下片。混炼胶停放16 h以后,经MRD-2000E型硫化仪在143℃条件下测定正硫化时间,并依次在50吨平板硫化机上硫化制备测试样条。

1.3性能测试及结构表征

1.3.1XRD测试

用XRD测试橡胶分子链插层前后OMMT层间距的变化。型号为德国Bruker D8型全自动X光衍射仪,CuKα辐射,管电压40 KV,管电流100 mA。胶片表面光滑,厚约10 mm。

1.3.2氨改性前后结合橡胶的测定

准确称取约0.5 g(W1)混炼胶,用滤纸包好,每个样品分别放入100 mL甲苯溶剂和装有氨气氛的甲苯溶剂里(该氨气环境系在密闭干燥器的底层放置浓缩的NH4OH),在常温下连续浸泡7天,每隔2天换一次溶剂,然后放在100 mL丙酮溶剂里浸泡2天,以便除去甲苯溶剂,再干燥至恒重(W2)。

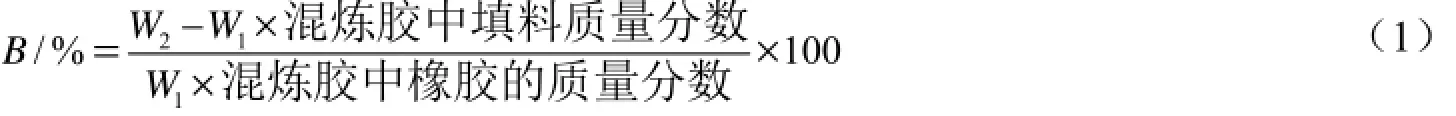

结合橡胶率按式(1)进行计算。

氨改性前后结合橡胶的变化根据式(2)计算。

式中:ΔB为氨改性前后结合橡胶的变化率,B总为无氨气氛下测得的结合橡胶率,B氨为在氨气氛下测得的结合橡胶率。

1.3.3交联密度的测定

交联密度测定用平衡溶胀法,精确称取0.5克(W0)硫化胶试样,用细绳将试样悬挂在甲苯溶剂或氨氛下甲苯溶剂中,使之不与容器壁接触,浸泡溶胀5天后,取出,吸干试样表面的溶剂,迅速称重Ws,在100℃下干燥至恒重Wd后,称重。

用平衡溶胀法得到的交联密度,由式(3)求得。

式中:γ 为交联密度(mol/cm3),Vs为溶剂的摩尔体积(cm3/mol)(甲苯的Vs=106.2),Vγ为溶胀试样中硫化胶的体积分数,λ为聚合物与溶剂的相互作用参数(NR=0.393)。

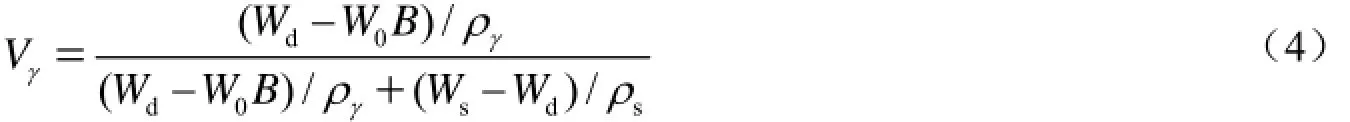

Vγ的计算公式(4)如下。

式中:Wd为溶胀试样干燥后的质量,Ws为试样溶胀后质量,W0为试样起始质量,B 为配方中(填料+氧化锌)的质量分数,ργ为橡胶密度。

1.3.4物理机械性能测试

拉伸性能和撕裂强度实验按GB/T 528-2009标准和GB/T 529-2008标准在CMT 4251型微机控制电子万能试验机上进行。

热氧老化性能按GB/T 3512-2001标准测定,采用401A型鼓风式老化实验箱,老化温度为100℃,最长老化时间为72 h,测定老化后硫化胶的性能。

2 结果与讨论

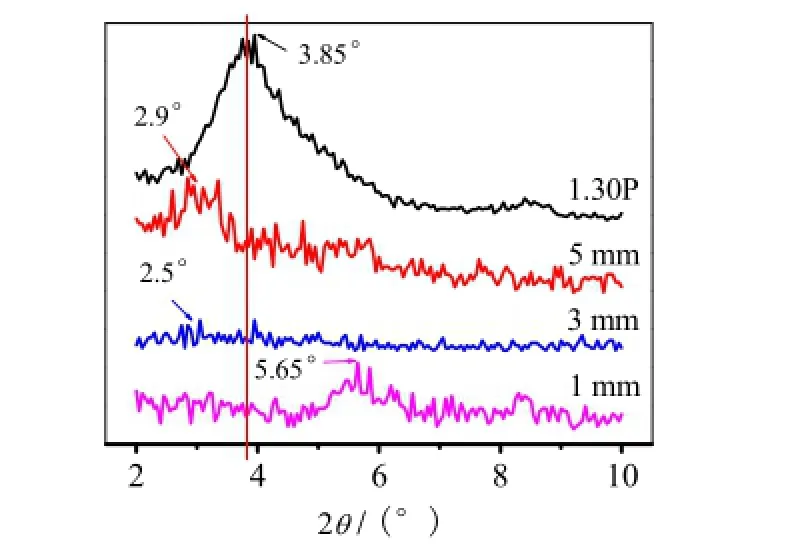

2.1薄通辊距对NR/OMMT纳米复合材料结构的影响

薄通辊距的大小反映了混炼过程中橡胶所受剪切力的大小。图1为薄通过程中辊距对复合材料XRD的影响。从图1可见,当辊距为5 mm时,橡胶所受的剪切作用较小,XRD图中(001)面衍射峰在2.9°,蒙脱土的层间距为3.04 nm,与填料的层间距2.29 nm相比,衍射角向小角方向移动,蒙脱土的层间距增大,得到的为插层型的纳米复合材料;当辊距为3 mm时,橡胶所受的剪切力增大,在XRD图中2°~10°之间衍射峰不明显,只是在2.5°~3.05°间有个很宽的峰,说明晶体的有序型已经得到破坏,得到的是剥离型和插层型共存的异质型的纳米复合材料。而辊距为1 mm时橡胶所受的剪切力最大,但并没有得到剥离型的纳米复合材料,反而在5.65°出现衍射峰,此层间距为1.65 nm,与OMMT的层间距2.29 nm相比衍射角向大角方向偏移,可能是过强的剪切力挤压了蒙脱土的片层,使得蒙脱土晶层间距变小,反而阻碍了橡胶分子链插入片层间。因此,剪切作用越强并不越有利于大分子链的插层,过强的剪切力反而产生消极的影响。

图1 薄通过程中不同辊距制得的复合材料的XRD图

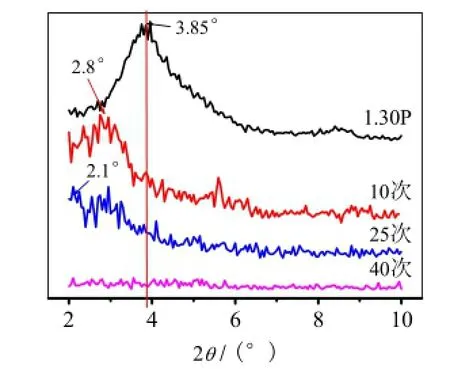

图2 不同薄通次数NR/OMMT复合材料的XRD图

2.2薄通次数对NR/OMMT纳米复合材料结构的影响

将辊距选择为3 mm,薄通次数选择10次、25次和40次,薄通后复合材料的XRD如图2所示。

从图2可见薄通10次时,XRD显示衍射峰在2.8°的位置,层间距为3.15 nm,与OMMT的2.29 nm相比,衍射峰向小角方向移动,层间距扩大,可见NR分子链已经插入了蒙脱土的晶面间;当薄通次数增加到25次时,(001)面的峰值在2.1°位置,层间距已经增加到4.2 nm,而且在能检测到的范围内,峰不完整,只出现肩峰。40次时,在XRD的检测范围内已经看不到(001)面的衍射峰,说明蒙脱土的层间距已经大于4.4 nm(在检测范围内最小的衍射角为2.0°,层间距达到4.4 nm),可以推测认为已经形成了剥离型的纳米复合材料。由此说明,在适宜的辊距下,适当增加薄通的次数,可以增大大分子链插层的动力,有益于分子链插入蒙脱土层间,并为进一步减弱蒙脱土的层间作用力,形成剥离型纳米复合材料提供动力。

2.3薄通过程中加入偶联剂对NR/OMMT纳米复合材料结构的影响

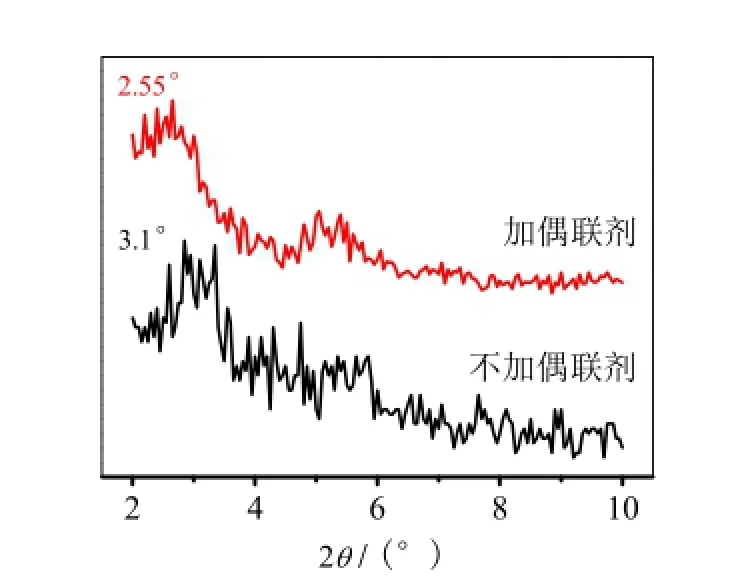

Dennis[5]认为添加相容剂可以改善插层效果,在本文中,薄通过程中加入偶联剂其对NR/OMMT复合材料结构的影响如图3XRD图所示。

在薄通过程中,在添加OMMT的同时加入偶联剂,偶联剂的加入增强了NR和OMMT之间的相容性,基体和填料间的相互作用增强,填料间的相互作用减弱,可以起到分散填料防止团聚的作用。由图3可看出,加入偶联剂后,(001)晶面的衍射峰出现在2.55°位置,此层间距为3.46 nm,与不加偶联剂的层间距为2.85 nm相比,层间距有所扩大,衍射峰向小角方向移动,可见在共混过程中加入偶联剂,可以起到增强橡胶分子插入晶层间能力的作用。此外,还能提高橡胶与填料的相互作用,增强橡胶的物理机械性能和疲劳性能。

图3 薄通过程加入偶联剂复合材料的XRD图(辊距5 mm,薄通20次,偶联剂选择KH792)

2.4薄通过程中加入偶联剂对NR/OMMT纳米复合材料性能的影响

在研究了加入偶联剂对复合材料结构影响的基础上,进一步考察了其对材料性能的影响,从而为生产实践提供理论依据。

2.4.1偶联剂对NR/OMMT纳米复合材料橡胶-填料相互作用的影响

橡胶力学性能的大幅度提高,很大程度上来源于填料对橡胶的补强作用,对于填料对橡胶的补强能力即橡胶-填料的相互作用,可以通过氨氛前后的结合橡胶和交联密度的变化来衡量。

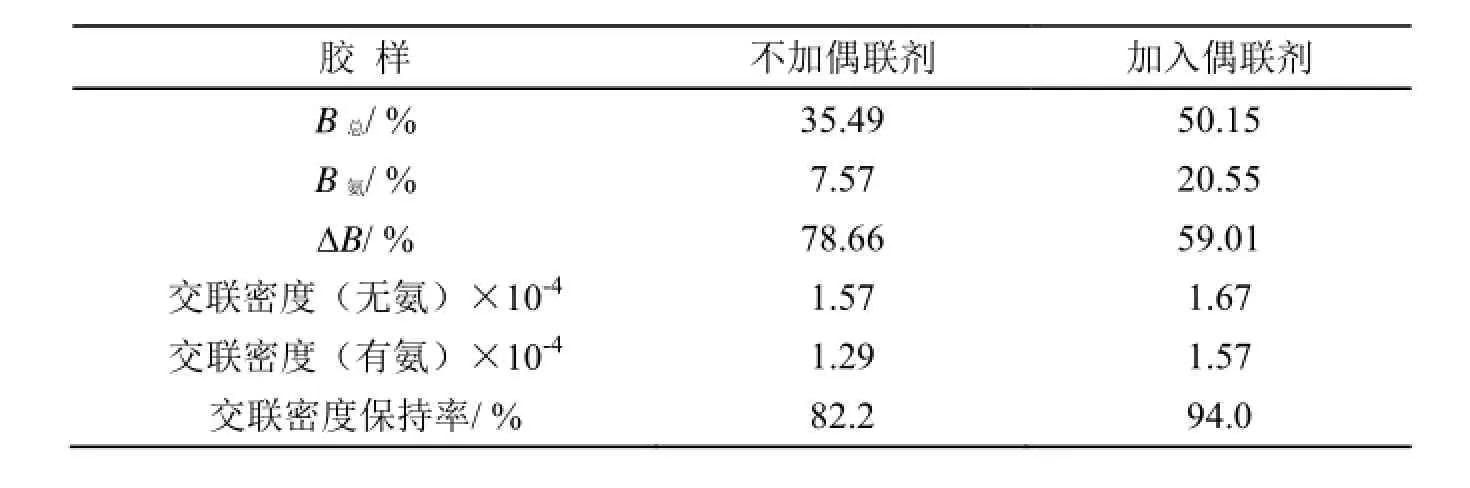

表1为橡胶氨氛前后的结合橡胶和交联密度的变化。结合橡胶是指填料与橡胶界面层中的橡胶。结合橡胶的生成有两方面的原因。一为物理原因是指由于范德华力或氢键使橡胶链段吸附在填料表面上,二为化学原因是指橡胶与填料表面的官能基团或氢发生反应。利用氨氛前后结合橡胶和交联密度的变化可区分橡胶-填料的物理连接和化学交联。

表1 橡胶氨氛前后的结合橡胶和交联密度及保持率

氨氛下结合橡胶和交联密度的下降都是由于橡胶-填料间的氢键的破坏所引起的。由ΔB可反映出物理作用(氢键)在填料对橡胶作用中所占的比例,而用交联密度保持率可以表示化学作用(共价键)在橡胶-填料相互作用中的比例。从比较的结果来看加入偶联剂后,ΔB减小,而交联密度保持率增大,说明偶联剂可使橡胶中物理作用的部分减少,这是因为偶联剂在橡胶与填料间起到了一个架桥的作用,一方面它与填料表面的羟基反应减少了填料-橡胶间的物理作用;另一方面它与橡胶发生反应形成了较强的化学作用,而使得填料与橡胶间的化学交联的比例提高。

2.4.2偶联剂对NR/OMMT纳米复合材料物理机械性能的影响

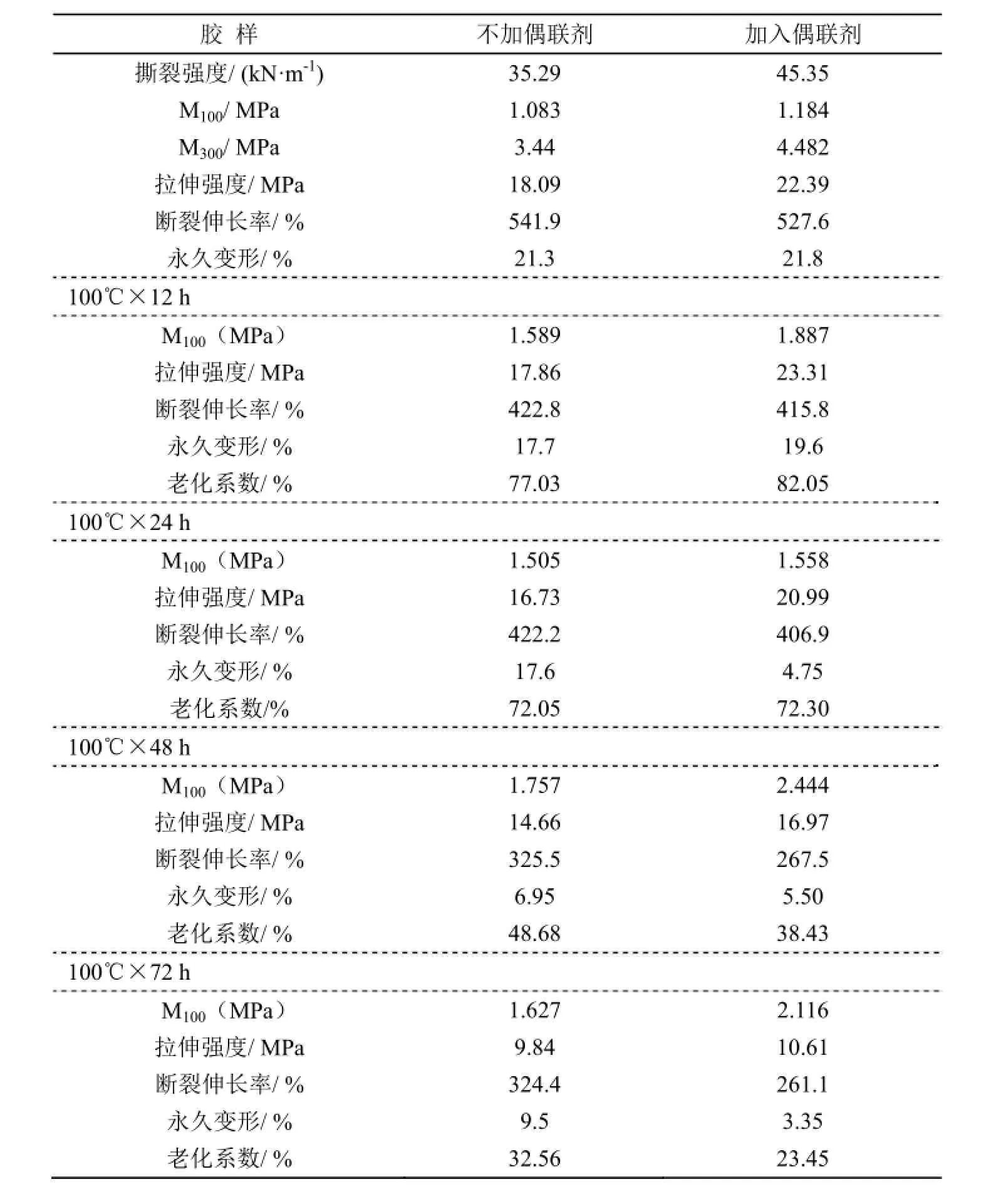

表2为加入偶联剂前后橡胶的物理机械性能数据。

表2 不同加工时间加入偶联剂前后橡胶的物理机械性能

从表2可见,加入偶联剂后,复合材料的物理机械性能有所提高,特别是撕裂强度和拉伸强度较明显,这进一步说明了偶联剂的加入会提高复合材料中蒙脱土与NR的相互作用,从而验证了提高化学交联的比例与复合材料性能增强的关系。

此外,表2中还显示出添加偶联剂前后复合材料的热氧老化性能。可以看出,在老化12 h和24 h后,添加偶联剂的复合材料的热氧老化性能较好,老化系数较大,但经过老化48 h和72 h后,添加偶联剂的复合材料的性能反而小于不添加偶联剂的。

分析添加偶联剂老化24 h之前会提高材料的热氧老化性能的原因是,在偶联剂KH792的分子结构中含有有机官能团-NH2,在硫化过程中有机官能团-NH2与橡胶分子可相互作用生成R-NH-R’,此外由于-NH-是氢的释放体,在热氧老化过程中能够释放出氢,而释放出的氢可终止能够引发并引起橡胶大分子链破坏的过氧自由基ROO·,同时由于释放出氢会产生自由基-R-Ń-R’-,-R-Ń-R’-可以再键合到大分子网络中,并且其稳定性较好,不会引发其它大分子链产生自由基,并能偶合其周围产生的自由基,起到防老化的作用。而在老化24 h后由于KH792中NH2消耗的较多,终止自由基的速率远远小于了老化产生自由基的速率,那么复合材料的性能就有了较明显的下降。

3 结论

1)混炼过程中薄通辊距和薄通次数的确对于NR/OMMT复合材料的结构产生很大的影响,辊距并非越小越好,剪切作用越强并不越有利于大分子链的插层。在适宜的辊距下,适当增加薄通的次数,有益于分子链插入蒙脱土层间。

2)薄通过程中加入偶联剂可以起到增强橡胶分子插入晶层间能力的作用。此外,偶联剂可使得蒙脱土与橡胶间的化学交联的比例提高,从而改善复合材料的物理机械性能和热氧老化性能。

[1] Pinnavaia T J. Intercalated clay catalysts[J]. Science, 1983, 220(4): 365-371.

[2] Usuki A, Yukigase A, Kato M. Preparation and properties of EPDM-clay hybrids[J]. Polymer, 2002(43): 2185-2189.

[3] Liu L, LuoY F, Jia D M, et a1. Structure and properties of NBR/HMMT nanocomposites prepared by mixing method[J]. China Synthetic Rubber Industry, 2002, 25(4): 257-259.

[4] Wang X P, Jia D M, Chen Y K. Structure and properties of natural rubber montmorillonite nanocomposites prepared by mixing intercalation method[J]. China Synthetic Rubber Industry, 2005, 28(2): 145.

[5] Dennis H R, Hunter D L, Chang D, et al. Effect of melt processing conditions on the extent of exfoliation in organoclay-based nanocomposites [J]. Polymer, 2001(42): 9513-952.

Impact of Mechanical Mixing Process on the Structure of Natural Rubber/Organo-montmorillonite Nanocomposite

WANG Yu1,DING Qian-ying2,LUO Jie3

(1. Jiangsu Key Laboratory of Environmental Engineering, Jiangsu Provincial Academy of Environmental Science, Nanjing 210036, China;2. Jiangsu Sunny Environmental Protection Engineering Co., Ltd., Nanjing, 210019, China;3. School of Chemical Engineering and Pharmaceutics, Henan University of Science and Technology, Luoyang, 471023, China)

Natural rubber/organo-montmorillonite (NR/OMMT) nanocomposites were prepared by means of mechanical mixing intercalation method. During this process, mixing was a great influence on the structure of the composites. The results showed that, in the 3mm roller spacing, increasing the thin-passing times could accelerate the molecular chains into the interlayer and form exfoliative nanocomposites, with 40 thin-passing times. In the thin-passing process, adding the coupling agent could not only enhance the ability of rubber molecules into the crystal layers, but also improve the mechanical properties and thermal aging properties of composite materials.

mechanical mixing intercalation method; natural rubber; organo-montmorillonite

TQ317

A

1009-220X(2016)04-0007-06

10.16560/j.cnki.gzhx.20160413

2016-04-28

王 彧(1981~),女,河北保定人,硕士;主要从事环保技术、环境科学方面的研究。10827165@qq.com