坚硬顶板工作面自掘回撤通道留设技术研究

孙志勇,李永浍,宋强军

(1.天地科技股份有限公司开采设计事业部,北京100013;2.山西晋煤集团技术研究院有限责任公司,山西晋城048000;3.山西晋煤集团凤凰山煤矿,山西晋城048007)

坚硬顶板工作面自掘回撤通道留设技术研究

孙志勇1,2,李永浍2,3,宋强军2,3

(1.天地科技股份有限公司开采设计事业部,北京100013;2.山西晋煤集团技术研究院有限责任公司,山西晋城048000;3.山西晋煤集团凤凰山煤矿,山西晋城048007)

针对典型的厚层坚硬难垮直接顶板围岩条件,以晋煤集团凤凰山矿15号煤综采工作面XV5302回撤通道留设为工程背景,在分析原留设方式存在的问题的基础上,提出新的回撤通道留设施工工艺及支护参数。基于坚硬难垮顶板覆岩破断特征,建立了末采期间回撤通道承载结构模型,指出顶板在回撤通道后方断裂是最优承载状态。提出了水力压裂控顶与高强支护相结合的回撤通道留设方法,一方面采用水力压裂技术切顶卸压,将回撤通道预定位置人为尽量避开周期来压;另一方面对通道顶板进行高预应力全锚索支护,取消了木垛施工,实现了整个撤架过程的全负压通风,有效解决了瓦斯问题和顶板管理问题。该技术在凤凰山矿进行了工业试验并大面积推广应用,大幅度提高了撤架效率和施工安全,显著降低了劳动强度和生产成本,取得了良好的经济社会效益。

坚硬难垮直接顶;回撤通道;留设方式;水力压裂;高强支护

目前,我国综采工作面回撤通道形成主要有两种方式[1-2]。第一种方式为预掘回撤通道,即在回采工作面停采线处,预先掘出1条或2条平行于回采工作面的辅助巷道;第二种方式为自掘回撤通道,即在支架推到预定停采线时,利用工作面回采空间及其生产系统作为搬家系统,通过采煤机割煤形成回撤通道。很多国内文献表明[3-7],我国煤矿普遍采用第二种回撤通道形成方式进行综采设备搬家倒面,通道形成期间主要采用锚杆支护方式,撤架期间通常采用单体液压支柱、木柱、木垛等方式维护或留设通道有效通风断面。

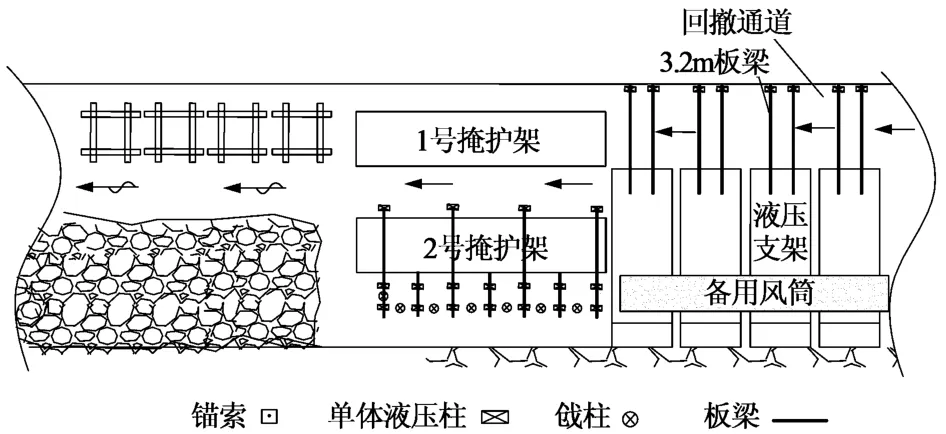

晋煤集团凤凰山煤矿是一座具有50多年开采历史的现代化矿井,核定生产能力4Mt/a,井田范围内3号和9号煤层开采资源基本枯竭,目前主采15号煤层。综采工作面采用自掘回撤通道的方式撤架,通道形成后采用在支架前梁上穿走向板梁和圆木,在梁头煤壁支设单体支柱进行临时支护。撤架期间为实现全负压通风控制瓦斯积聚,需要在掩护架后方人工打设木垛留设通道,如图1所示。该方式存在采空区作业、安全系数低、施工劳动强度高、工序复杂等缺点,而且木垛受压倾斜后易造成通道有效通风面积减小、回风不畅等问题。

图1 回撤通道木垛支护情况

1 巷道围岩赋存情况

15号煤层平均厚度2.25m,倾角平均2°,直接顶为 K2石灰岩,厚度 8.99~9.22m,平均9.11m,深灰色,完整性好,致密坚硬。采用钻孔围岩触探法[8]测得石灰岩单轴抗压强度在100~140MPa之间,属于典型的坚硬顶板。综采工作面长180m,采用一次采全高方式,正常采高2.3m,布置支架120个,全部垮落法处理采空区顶板。

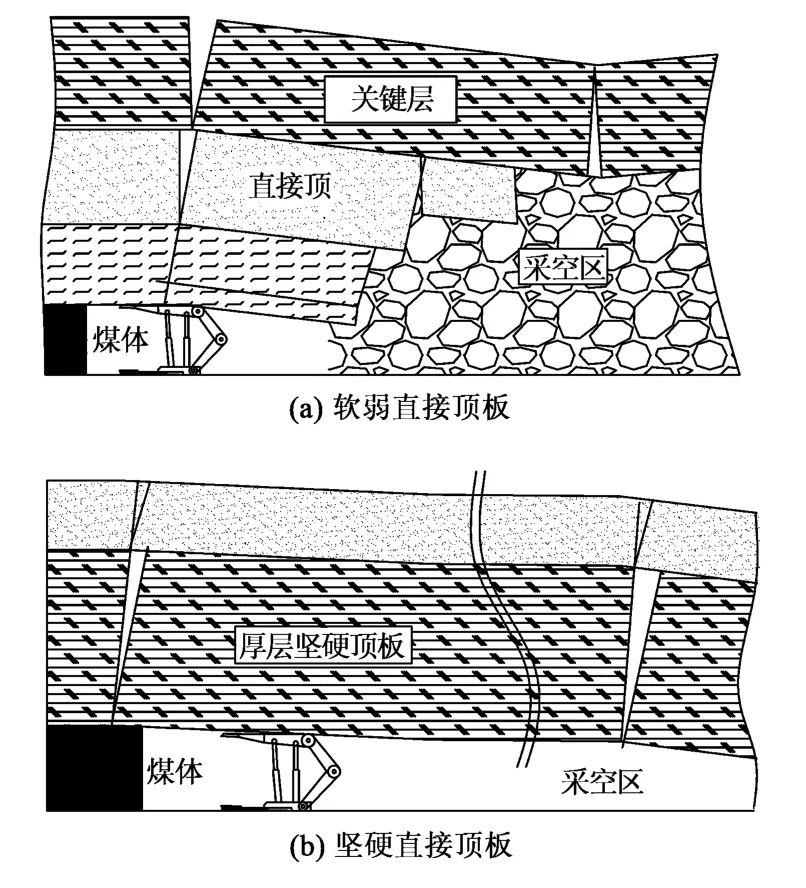

已有研究成果表明,较软弱直接顶板在工作面回采过程中,受基本顶和支撑体的剪切作用往往能够及时垮落,悬顶面积小,如图2(a)所示。而K2石灰岩具有较强的抗破断能力,直接顶即为关键层,若采取自然垮落法,工作面回采过程中在采空区形成大面积长时间悬顶,即使断裂后依然保持较大长度的走向悬臂,初次来压步距达到50m以上,矿压显现剧烈,如图2(b)所示。

图2 不同类型直接顶垮落情况

2 回撤通道留设技术研究

2.1通道顶板结构分析

工作面停采形成回撤通道时,根据顶板在通道附近的周期性断裂位置,可把通道覆岩分为相对稳定和显著运动两种结构[9-10]。

(1)相对稳定状态 顶板在通道后方断裂,即工作面停采前已发生了一次来压,而采煤机形成回撤通道时,下一次周期来压还没有发生。此时顶板处于相对稳定状态,通道覆岩结构可近似简化成一端固定的悬臂梁,巷道顶板承受上覆岩体A块静载荷作用,如图3(a),对通道围岩影响相对不大。

(2)显著运动状态 顶板在通道上方或前方达到周期来压步距,发生断裂并回转下沉。此时顶板处于显著运动状态,如图3(b),通道围岩受动压影响变形严重,如不采取措施,单纯的锚网索支护难以达到控制围岩变形目的。

图3 通道顶板结构

从上述分析可以看出,回撤通道在撤架过程中的稳定主要取决于覆岩结构和支护结构的协调性。顶板显著运动时,通道围岩承受更多的附加载荷,引发围岩急剧变形,需要针对坚硬顶板采取放顶弱化措施,使通道上覆岩层处于相对稳定的理想状态,为通道留设及工作面设备快速回撤创造较稳定的应力环境。

2.2停采线后方切顶技术

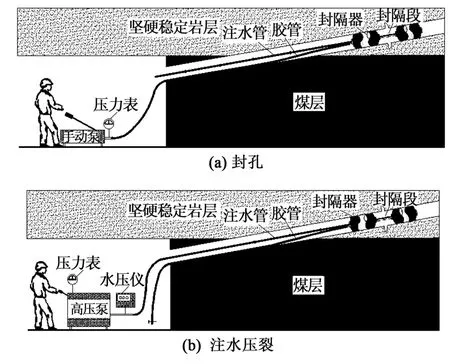

切顶技术是用高压水注入已打设好的钻孔中进行压裂,破坏K2石灰岩的完整性,使采空区顶板分层、分次垮落,缩短周期来压步距,降低悬臂长度。采用天地科技股份有限公司自主研发的水力压裂设备[11],主要包括:跨式膨胀型封隔器、高压注水设备、全景电子钻孔窥视仪、手动泵及储能器等,压裂工艺如图4所示。

图4 切顶技术工艺流程

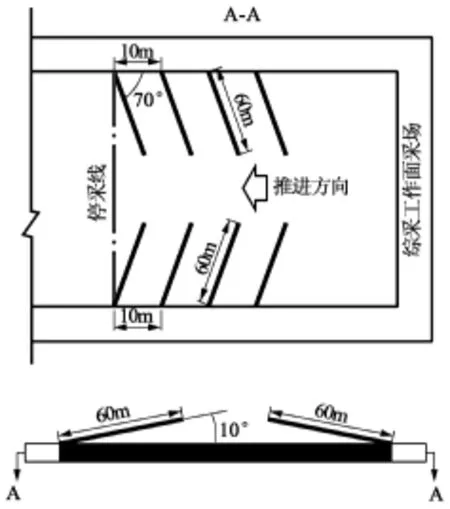

压裂距离为停采线后方30m范围,为保证压裂效果,并防止钻孔变形需在超前回采工作面50m时完成压裂工作。工作面巷道双侧布置钻孔,开孔位置距顶板200~300mm,钻孔长度60m,直径56mm,间距10m。钻孔仰角为10°,水平投影与巷道轴线夹角为70°,如图5所示。

图5 巷道压裂钻孔布置

封孔方法是先将橡胶封孔器置于预定封孔位置,然后用手动泵向封孔器注水加压到10MPa,使封孔器胶管膨胀撑紧孔壁,由于封孔器采用的是自平衡结构,故能承受很高的水压。钻孔压裂是利用高压水泵来提供高压水,然后通过高压胶管、注水钢管以及压裂钢管进行压裂,通过高压水泵的压力表监测水压力大小,凤凰山矿K2石灰岩的起裂压力在40~50MPa之间。

2.3通道顶板全锚索支护技术

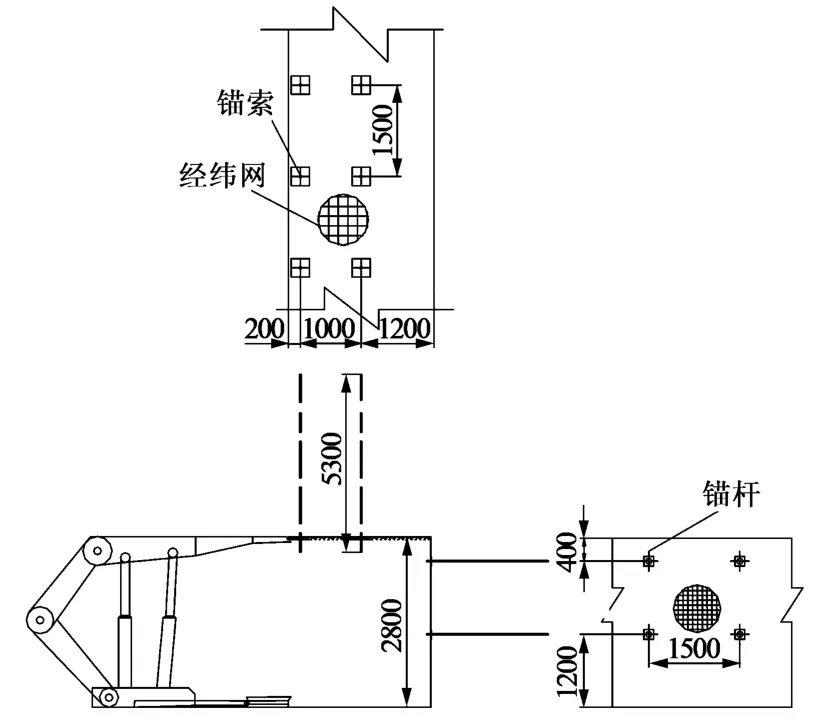

回撤通道设计宽度2.4m,高度2.8m,预留断面积为6.72m2。液压支架距停采线2.4m位置支架停止前移,采煤机割3刀煤,每刀截深0.8m,形成回撤通道。通道形成后顶板采用全锚索支护,锚索直径为17.8mm,长度5.3m,3支树脂锚固剂加长锚固,预紧力不低于200kN,双排布置,排距1m,间距 1.5m,第 1排距离液压支架前端200mm。打设位置如图6所示。

图6 回撤通道支护

3 井下工业试验

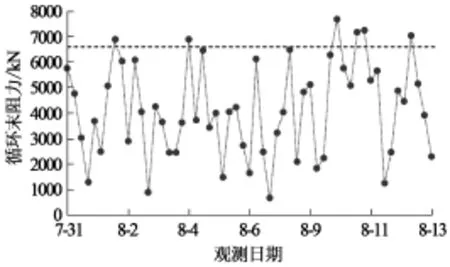

在XV5302工作面进行工业性试验,地面标高775~792.5m,工作面标高617~649m,盖山厚度平均为 140m。工作面走向长度 762m,倾斜长180m,工作面末采阶段在两巷(XV5203,XV5204)施工水力压裂钻孔,由KBJ-60Ⅲ型综采压力记录仪(电脑圆图仪)进行监测,掌握末采阶段支架的阻力分布及工作面顶板的运动情况,监测支架末阻力曲线如图7所示。

图7 末采阶段液压支架工作阻力变化曲线

采用水力切顶施工后,工作面周期来压基本呈均匀分布状态,周期来压步距一般在7.4~16.8m之间,工作面两端头平均在13.15m处,中部平均在11.65m处。从监测情况来看,水力压裂后的石灰岩顶板在工作面推进过程中出现一定范围内的裂隙和离层,并产生贯穿整个岩层的断裂。通过现场液压支架的受力监测得知,2015年8月12日发生一次周期来压,当年8月13日施工回撤通道,同年8月16日形成通道,并对通道进行锚索支护。

液压支架回撤过程中,对回撤通道留设情况进行观测,结果如下:

(1)顶板 下沉不明显,直至撤架结束,通道顶板保持了较好的完整性,基本没有出现顶板压架现象。

(2)煤帮 煤帮外移量为200~300mm,表现出静载荷作用特点,片帮较弱,片帮块度较小。

(3)底板 超前20~30m位置底板会发生不同程度的底鼓现象,底鼓量达到400~500mm。

(4)通风断面积 通道高度能够达到1.9~2.0m,宽度达到2.1~2.2m,通风断面积达到3.99~4.40m2,能够满足180m综采工作面撤架期间全负压通风断面的要求。

4 效益分析

通过技术革新,形成了回撤通道留设与快速撤架成套工艺,为回采工作面的快速推进、快速搬家和矿井实现高产高效创造了良好条件。

(1)安全方面 木垛支护为滞后支护,作业区域为采空区,安全系数低;锚索支护为超前支护,取消了掩护架后方木垛施工,实现了整个撤架过程中全负压通风,有效控制了瓦斯积聚,安全系数高。

(2)效率方面 减少了管理环节,显著降低劳动强度,大幅度提高出架效率,缩短了综采队搬家倒面时间,由以前的15~20d缩短为7~10d,为矿井生产有序衔接提供了有利保障。

(3)经济方面 木垛支护留设通道一次搬家费用约39.04万元(其中材料费28.8万元,人工投入10.24万元),锚索支护留设通道一次搬家费用约11.08万元(其中材料费7.44万元,人工投入3.64万元),搬家倒面一次可节约费用为27.96万元,按照凤凰山矿每年搬家倒面6次计算,每年经济效益可达167.76万元。

5 主要结论

(1)针对坚硬难垮直接顶板的围岩特性,建立了末采期间回撤通道承载结构模型,指出工作面停采后顶板在回撤通道后方断裂是最优承载状态,此时顶板处于相对稳定阶段,近似呈静载荷作用的悬臂梁结构。

(2)提出了综采工作面末采水力压裂控顶与高强支护相结合的回撤通道留设方法,一方面采用水力压裂技术切顶卸压,将回撤通道预定位置人为尽量避开周期来压,为通道留设及工作面设备快速回撤创造较稳定的应力环境;另一方面对通道顶板进行高预应力全锚索支护,取消了木垛施工,实现了整个撤架过程的全负压通风,有效控制了瓦斯积聚。

(3)通过回撤通道留设技术革新,大幅度提高了撤架效率和施工安全,显著降低劳动强度和生产成本,取得了良好的经济社会效益,最终形成一种安全、高效、经济的撤架模式。

[1]吕华文.回采工作面预掘回撤通道围岩变形机理及控制技术[D].北京:煤炭科学研究总院,2013.

[2]王艳军.我国综采工作面设备搬家现状及发展趋势[J].煤炭技术,2010,29(4):7-9.

[3]胡文强.大采高综采工作面重装备单通道搬家技术[J].中国煤炭,2009,35(7):53-55.

[4]吴吉南,冯学武,刘保宽.重型综放工作面无预回撤通道快速撤出技术[J].煤炭科学技术,2008,36(5):14-17.

[5]田金泽,郑 亮,李志军,等.平朔矿区两硬特厚煤层综放工作面快速回撤工艺[J].煤炭科学技术,2006,34(12): 50-52.

[6]张龙生,张 勇.重型综放工作面支架安全快速回撤技术研究与应用[J].煤炭工程,2010,42(3):41-43.

[7]杨联柱.综采工作面回撤通道参数的确定[J].内蒙古科技与经济,2008(10):101.

[8]司林坡,康红普.钻孔触探法围岩强度原位测试[J].煤矿开采,2006,11(4):10-12.

[9]万 镇.综采工作面设备回撤通道围岩控制研究[D].青岛:山东科技大学,2011.

[10]万 镇,吴士良.综采工作面回撤通道矿压观测研究[J].煤矿开采,2009,14(1):85-86,59.

[11]孙志勇,冯彦军,郭相平.凤凰山煤矿坚硬顶板定向水力压裂技术应用研究[J].中国矿业,2014,23(11):108-110.

[12]赵学斌.综采工作面坚硬顶板水力压裂技术[J].煤,2014,23(3):36-39.

[13]王建利,冯业文,郭 普,等.回撤通道沿空留巷技术初探[J].煤矿开采,2016,21(1):43-46.

[14]孙志勇.突出矿井工作面巷道支护参数优化研究[J].煤矿开采,2015,20(1):56-59.

[15]康红普,冯彦军.定向水力压裂工作面煤体应力监测及其演化规律[J].煤炭学报,2012,37(12):1953-1959.

[16]艾灿标,贾献宗,吕 涛,等.新义煤矿水力压裂试验与效果分析[J].煤矿开采,2010,15(4):109-111,117.

[17]郭相平,冯彦军,白 宇.水力压裂技术控制坚硬顶板上隅角悬顶面积试验[J].煤矿开采,2015,20(5):70-73.

[责任编辑:姜鹏飞]

Layout Technique of Working Face Self-driving Dismantling Tunnel with Harden Roof

SUN Zhi-yong1,2,LI Yong-hui2,3,SONG Qiang-jun2,3

(1.Coal Mining&Designing Department,Tiandi Science&Technology Co.,Ltd.,Beijing 100013,China;2.Shanxi Jin Coal Corporation Technology Research Institute Co.,Ltd.,Jincheng 048000,China;3.Fenghuangshan Coal Mine,Shanxi Jin Coal Corporation,Jincheng 048007,China)

To the typical surrounding rock situation thick and harden difficulty fall of immediate roof,it taking XV5302 dismantling tunnel layout of fully mechanized working face in the fifteenth coal seam of Fenghuangshan coal mine of Jin coal corporation as background,on the basis of all problems of the original layout method,the construction technology and supporting parameters of new dismantling tunnel layout were put forward.On the basis of overburden broken features of harden and difficulty fall roof,the bearing structure model of dismantling tunnel during the last cutting stope was built,the optimal bearing state was roof fracture at rear of dismantling tunnel.The layout method of dismantling tunnel with hydrofracture controlling roof and high strength supporting was put forward,on side roof sliced and reduced pressure with hydrofracture technology,and the roof preset position of dismantling tunnel avoided periodic weighting by man-made,the other side the roof of dismantling tunnel was supported by high prestress fully cable,and wood cribs supporting was canceled,the fully negative pressure ventilation was realized during supports redrawing,supports redrawing efficiency and safety was improved obviously,labour strength and production cost was decreased obviously,then good benefit of economic and society was reached.

harden and difficult fall roof;dismantling tunnel;layout method;hydrofracture;high strength supporting

TD823.85

A

1006-6225(2016)04-0065-04

2016-01-12

[DOI]10.13532/j.cnki.cn11-3677/td.2016.04.017

煤炭联合基金重点项目(U1261211);中国煤炭科工集团面上项目(2013MS010);天地科技创新基金项目(KJ-2015-TDKC-10)

孙志勇(1985-),男,山东诸城人,助理研究员,主要从事巷道矿压与支护技术的研究工作。

[引用格式]孙志勇,李永浍,宋强军.坚硬顶板工作面自掘回撤通道留设技术研究[J].煤矿开采,2016,21(4):65-68.