面向过程控制的两段提升管重油催化裂解动态建模

王平,赵辉,杨朝合

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2中国石油大学(华东)信息与控制工程学院,山东 青岛 266580)

面向过程控制的两段提升管重油催化裂解动态建模

王平1,2,赵辉1,杨朝合1

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2中国石油大学(华东)信息与控制工程学院,山东 青岛 266580)

两段提升管重油催化裂解多产丙烯技术具有原料适应性强、丙烯和高品质汽油产率高等优点,工业应用前景广阔。开展动态建模、非线性分析与控制等方面的研究对于揭示装置运行规律、提高能量/质量转化效率具有重要意义。从过程控制的角度出发,基于 TMP工艺流程,通过合理假设,分别建立两段提升管、汽提段以及再生系统的数学模型并由循环催化剂连接形成一个整体动态数学模型。数值模拟结果表明,所建模型可以准确描述过程关键变量的动态变化趋势以及两段提升管-再生器之间的耦合关系,从而为后续非线性分析和控制系统设计创造有利条件。

过程控制;动态建模;数值模拟;催化裂解;两段提升管

引 言

近年来,随着原油重质、劣质化趋势不断加剧以及市场对丙烯需求日益增长,以重质油为原料直接催化裂解增产丙烯已成为炼油工业的重要发展方向之一[1],涌现出一批重油催化裂解多产丙烯新技术[2]。其中,两段提升管重油催化裂解多产丙烯(two-stage-riser catalytic pyrolysis of heavy oil for maxim izing propylene,TMP)技术采用组合进料的方式,配合专用催化剂,不仅可以达到多产丙烯的目的,还能够兼顾生产高品质汽油,在以重油为原料生产丙烯方面具有独特的优势[3-4]。随着该技术的成功开发和推广应用,迫切需要从过程控制的角度开展建模、控制与优化等方面的研究,以保障生产装置在复杂多变的工业环境下仍能保持安全、平稳、优质运行。

目前针对重油催化裂解过程模型化的研究主要集中在反应动力学建模方面。特别地,由于原料组成和产物分布复杂,以集总理论为代表的建模方法得到了广泛应用[5-6]。基于 TMP工艺,Liu等[7]将反应体系划分为重油(>350℃)、柴油(205~350℃)、汽油(IBP~205℃)、C4+丙烷、丙烯、乙烯、干气、焦炭8个集总,建立了大庆常渣八集总反应动力学模型。郭菊花[8]在八集总模型基础上将汽油细分为汽油烯烃、汽油芳烃和汽油饱和烃3个集总,并将C4中的丁烯单独集总,建立了十一集总模型。进一步地,杜玉朋等[9]将乙烯和干气两个集总合并,将十一集总模型简化为十集总模型以降低反应动力学参数估计难度。然而,反应动力学模型属于稳态模型,关注的是稳态情况下操作条件的改变对产物分布的影响,并不能描述出各产物收率随时间变化的动态趋势,无法满足过程控制的要求。

国内外研究者在重油催化裂化过程动态建模方面已经做了大量的研究工作[10]。如Arbel等[11]基于十集总反应动力学模型和气-固两相烧焦反应理论,建立了符合现代催化裂化过程运行特点的反应-再生系统动态机理模型。Han等[12]针对高低并列式催化裂化反应-再生系统各部分独立建模后利用物料和能量传递流将它们整合得到一个完整的动态机理模型。Fernandes等[13-14]针对R2R型催化裂化装置和带高效再生器的 UOP催化裂化装置分别建立了动态机理模型,并利用实际运行数据辨识未知模型参数。Roman等[15]开发了一个涵盖反应-再生-分馏系统的催化裂化动态机理模型并用于设计非线性预测控制器。罗雄麟等基于其前期开发的前置烧焦罐式高效再生器催化裂化过程模型[16-17],建立了两段提升管催化裂化反应-再生系统动态模型[18],并利用动态流程模拟软件对模型进行了模拟和稳定性分析。

催化裂解技术是从传统的催化裂化技术发展而来的,两者在工艺流程等方面存在着许多相通之处。然而,与以生产柴油、汽油等轻油为目的的催化裂化技术不同,催化裂解的目的产品是低碳烯烃,两者在原料、催化剂、反应机理以及产物分布等方面都存在着较大差异。此外,采用两段提升管工艺,将导致反应-再生系统各操作变量间的耦合关系更加复杂,进一步增加了过程复杂性。针对上述问题,本研究从过程控制的角度出发,深入分析催化裂解反应机理和两段提升管工艺特点,兼顾建模精度、模型适应性、实验室具备条件以及过程控制等多方面的要求,分别建立一段提升管、二段提升管、汽提段以及再生系统的模型并由循环催化剂连接形成一个整体动态数学模型。所建立的模型由微分-代数方程组描述,可以避免求解复杂的非线性偏微分方程,进而满足过程控制实时性要求,并为后续过程动态特性分析、先进控制和实时优化研究提供了良好的实验平台。

1 反应动力学模型

1.1过程概述

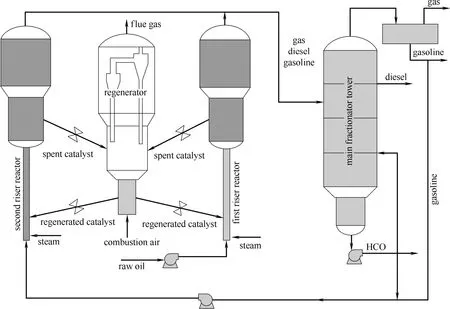

如图1所示,TMP工艺采用分段组合进料方式以避免新鲜原料与回炼油的恶性竞争[3]。其中,一段提升管由回炼C4与新鲜原料组合进料,二段提升管由回炼富含烯烃的汽油、回炼油和油浆组合进料。两个提升管反应器共用一个沉降器和再生器,同时处理一段和二段的待生催化剂。再生器采用前置烧焦罐式高效再生技术烧掉积炭,恢复催化剂活性并为提升管裂解反应提供足够热量。此外,再生器设有外取热器,可以灵活控制再生温度。

1.2集总反应动力学建模

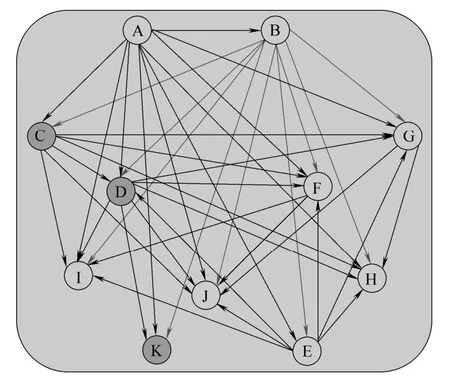

催化裂解反应涉及的反应种类繁多,且多为平行-顺序反应,各反应间耦联性很强,为降低动力学模型复杂度,本文采用集总建模的方法[5]。考虑到焦炭、干气和液化气的产率预测对于系统能耗和下游气体分离系统处理负荷的分析非常重要,将焦炭、干气和液化气单独集总。同时,为预测汽油性质以及低碳烯烃产率,将汽油组分细分为芳烃、烯烃、饱和烃3个集总,液化气划分为丁烯、丙烯、丙烷+丁烷3个集总。此外,干气也划分为乙烯和剩余轻组分两个集总。最终,整个反应体系划分为重油、柴油、汽油烯烃、汽油芳烃、汽油饱和烃、丙烷+丁烷、丁烯、丙烯、乙烯、干气和焦炭共11个集总[8],由此构成的反应网络如图2所示。

图1 TMP工艺流程Fig.1 Schematic diagram of TMP process

图2 十一集总动力学模型的反应网络Fig.2 Reaction networks of eleven-lump kinetic model

重油(>350℃)和柴油(205~350℃)集总馏程较宽,集总内各反应组分的裂解性能相差较大,宜按二级反应计算[7];由于汽油馏分被细分为3个集总,对应的催化反应设为一级不可逆反应;此外,丙烯二次反应中需要先经二聚后再裂化或芳构化生成乙烯或芳烃,丙烯的二次反应设为二级[19];同样,丁烯也认为是经过二聚裂化生成丙烯,因此该反应过程也设为二级;其余反应均按一级反应计算。为进一步简化模型复杂度,对整个反应体系做如下假定:

(1)提升管内的压力均一,油气密度均匀;

(2)提升管内的气-固两相均成活塞流向上流动,无轴向返混和径向分散;

(3)忽略提升管的热损失,为绝热反应过程;

(4)提升管内催化剂藏量和气体容量无变化,气-固两相质量流量均一,且无滑落;

(5)催化剂积炭失活采用COC模型,生焦引起的催化剂失活为非选择性的[20]。

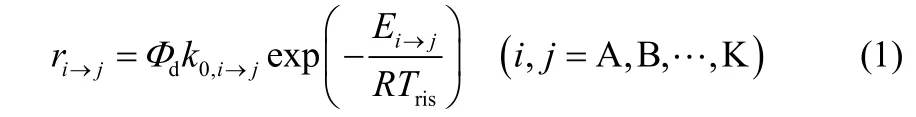

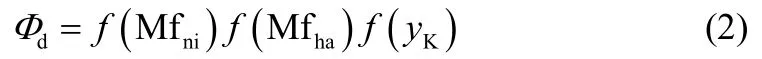

基于上述假设条件和反应网络,定义集总i至集总j的反应速率ri→j为

式中,k0,i→ j和Ei→j分别为反应速率指前因子和活化能;Tris为反应温度;Φd定义为催化剂失活函数

式中,f(M fni)、f(M fha)和 f(yK)分别用于表征原料中碱性氮含量、重芳烃吸附和催化炭对催化剂活性的影响[7]。

反应动力学模型中包含了大量的未知参数,能否准确估计出这些参数决定了模型可靠性。反应网络中包含数十个化学反应及反应物,反应之间高度耦合且各参数之间差值很大,给动力学参数的准确求取带来了很大困难。针对此问题,采用反应动力学参数分层估计的方法[8,21],利用裂解反应不可逆的特点,自上而下依次测定各层的速率常数。由于在求取下一层的速率常数时,上一层的速率常数是事先确定的,可显著降低参数估计的难度。

2 反应-再生系统动态数学模型

2.1两段提升管拟稳态模型

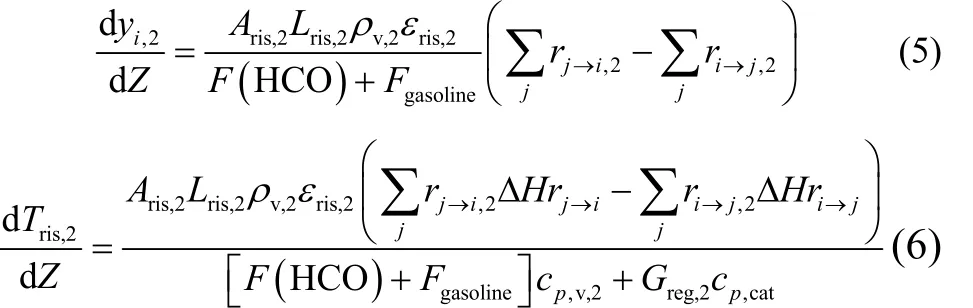

考虑到油气在提升管底部喷嘴处与来自再生器的高温催化剂接触后瞬间完成反应,在提升管内的停留时间很短,因此提升管建模时可以采用拟稳态处理,忽略两段提升管的动态特性[10]。基于质量和能量守恒,各集总收率和反应温度沿两段提升管高度量纲1分布模型分别为:

一段提升管

二段提升管

2.2沉降-汽提段动态模型

两段提升管共用一个沉降-汽提段,将反应产物和催化剂快速分离,避免不利二次反应,模型化时采用下述假设[13-14]:

(1)汽提段蒸汽流量相对较小,忽略其对整个汽提段热平衡的影响;

(2)催化剂在汽提段的停留时间超过几分钟,假定汽提段为理想混合搅拌器;

(3)汽提段内不发生化学反应;

(4)CCR焦炭不影响催化剂短期失活。

基于上述假设,由质量和能量守恒知,催化剂藏量Wst、焦炭含量Csp以及汽提段温度Tsp描述为:

式中,Gsp、Csp和Tsp分别代表待生催化剂量、待生催化剂碳含量以及汽提段出口温度;Cris,1和Cris,2分别代表两段提升管待生催化剂的碳含量。

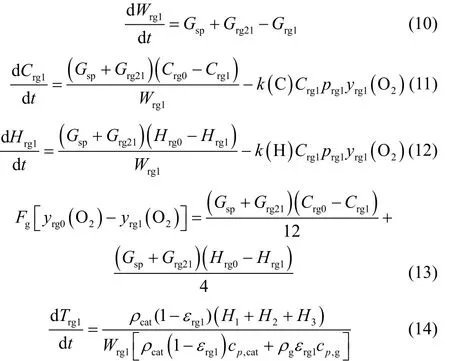

2.3再生系统动态模型

前置烧焦罐式高效再生系统建模时假定:

(1)高效烧焦罐和流化床密相区分别用连续搅拌反应器模型描述,并通过内部循环催化剂连接,忽略再生器稀相区影响;

(2)考虑到固相部分停留时间远大于气相部分,气相部分的变化按稳态处理;(3)忽略烧焦反应过程中气体体积的变化;(4)烧焦罐和再生器密相区存在过量空气和CO助燃剂,烧焦反应完全再生;

(5)烧碳/氢反应速率分别为r(C)=-k(C)y(C)py(O2)和r(H)=-k(H)y(H)py(O2),焦炭的氢碳质量比η保持恒定,氢元素在烧焦罐内全部烧尽[18];

(6)催化剂、焦炭比热容相同,再生器藏量不变;

(7)再生器配备常规 PID控制器通过控制再生烟气流量维持再生器压力恒定。

基于上述假设,根据质量和能量守恒,烧焦罐内催化剂藏量 Wrg1、碳含量 Crg1、氢含量 Hrg1、氧含量yrg1(O2)以及烧焦温度Trg1描述为

式中,Grg21和Grg1分别为烧焦罐流入和流出催化剂质量流量;H1=(Gsp+Grg21)cp,cat(Trg0-Trg1),H2={k(C)Crg1[-ΔH(C)]+k(H)Hrg1[-ΔH(H)]}prg1× yrg1(O2)Wrg1,H3=Fgcp,g(Tin,g-Trg1)。

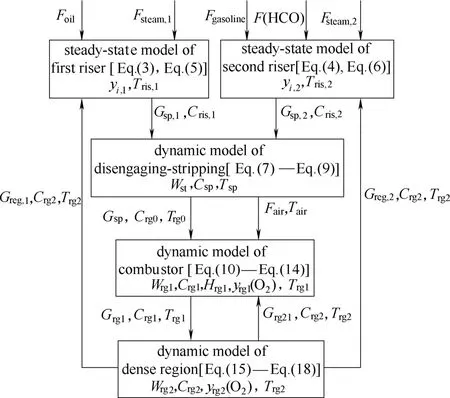

再生器密相区催化剂藏量Wrg2、碳含量Crg2、氧含量yrg2(O2)以及烧焦温度Trg2描述为

其中

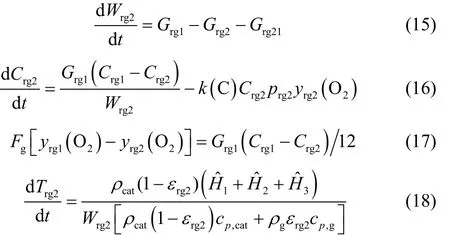

2.4反应-再生系统动态数学模型

如图3所示,TMP过程反应-再生动态仿真系统是通过循环催化剂将两段提升管拟稳态模型、沉降器汽提段动态模型和再生器系统动态模型连接构成,并采用序贯模块法进行模拟计算,实现对循环回路的迭代求解。由于整个仿真系统由微分-代数方程组构成,采用四阶Runge-Kutta法便可实现高效求解,能够满足过程控制实时性要求。

图3 反应-再生动态仿真系统Fig.3 Dynam ic simulation system of reaction-regeneration section

3 动态阶跃测试及分析

基于所构建的反应-再生动态仿真系统,进行动态阶跃测试,有助于揭示过程动态运行规律和操作变量间的耦合关系,进而指导过程控制系统设计。表1给出大庆炼化公司12万吨/年TMP装置基准操作条件,以其为初始稳态操作点,分别对提升管进料量和催化剂循环量施加5种不同幅值和方向的阶跃变化,观察过程主要输出变量的动态响应。

表1 大庆炼化公司TMP装置基准操作条件Table 1 Normal operating conditions of TMP process unit installed in Daqing Refining & Chem ical Company

图4给出了一段提升管进料量发生一系列阶跃变化后,主要输出变量的开环动态响应曲线。首先,进料量在t=10 min时降低6%[图4(a)],此时进料汽化所需热降低,一段提升管出口温度将显著升高[图4(b)],导致反应深度和催化炭产量升高[图4(d)],使得进入再生器催化炭总量增加,导致再生器密相温度升高[图 4(b)],进而导致二段提升管出口温度也将升高,二段转化率也相应提高[图 4(c)]。由于进料量是突然下降的,进入再生器的催化炭总量先降后升,相应的烧焦耗氧量也先降后升[图 4(b)],最终烟气氧含量会稳定在较初始稳态点更低的水平上,经过一段时间后,过程最终达到新的稳态。在阶跃测试第2阶段,一段进料量在t=500 min时增加14%,输出变量的动态响应变化趋势和第1阶段情况相反。在经过一系列扰动后,当进料量在t=2100 m in时回到初始值,过程经过一段时间后将重新回到初始稳态操作点。

图5给出了一段提升管催化剂循环量发生一系列阶跃变化后,过程输出变量开环动态响应曲线。在进料量保持不变的情况下,催化剂增加,进入提升管反应器内热量增加的同时剂油比升高,从而导致裂解反应深度增强,原料转化率、柴油、汽油以及丙烯产率升高。催化炭产率也将升高,导致烧焦放热量增加,这将提高再生器温度,但随着再生器催化剂带走的热量增加,再生器温度将最终稳定在一个较初始操作点更低的稳态值上。因此,催化剂循环量的变化将使得再生温度动态响应呈现出反向动态特性。间接地,二段提升管操作条件将随着再生器操作条件的变化而相应变化。值得注意的是,尽管给定的5种阶跃变化的方向和幅值均不同,再生器温度所能达到的稳定值始终低于初始点。造成这种现象的原因是循环催化剂和再生温度间具有输入多稳态的特点,与文献[11]所报道的催化裂化装置的运行规律相吻合。

图4 一段提升管进料量发生一系列阶跃变化后的过程开环动态响应曲线Fig.4 Open-loop dynamic response to a series step perturbations in feed flow-rate to first riser

4 结 论

(1)催化裂化/裂解反应动力学模型已成为生产装置设计、分析和离线优化的有力手段,但对于先进控制和实时优化更需要建立动态数学模型。针对TMP工艺,基于机理分析和合理假设,建立了反应-再生系统动态数学模型,搭建了过程动态仿真平台。

(2)所建立的过程动态模型由一系列的微分-代数方程构成,可以避免求解复杂的非线性偏微分方程,从而能够满足过程控制的实时性要求。此外,动态阶跃测试结果表明,进料量或催化剂循环量等关键操作变量变化后,提升管出口温度、再生烟气氧化量以及各产物产率等输出变量的动态变化趋势符合实际生产装置的运行规律,能够揭示出两段提升管、再生器之间相互关联、彼此影响的耦合关系,为后续过程动态特性分析、控制系统的设计提供必要依据。

图5 一段提升管催化剂循环量发生一系列阶跃变化后的过程开环动态响应曲线Fig.5 Open-loop dynamic response to a series step perturbations in catalyst flow-rate to first riser

(3)需要注意的是,所开发的过程动态模型用于指导实际工业装置操作时,需要根据原料、催化剂性质以及工业实际运行数据重新估计或者辨识相关模型参数,以确保模型能够准确描述出特定生产装置的真实运行状态。

符号说明

A——横截面积,m2

C——催化剂含碳量,%

Crg0——进入烧焦罐的催化剂含碳量,%

cp——比热容,kJ·kg-1·K-1

F——流量,kmol·s-1或t·h-1

Greg——提升管催化剂循环量,kg·s-1

ΔH(C)——烧碳反应热,kJ·kg-1

ΔH(H)——烧氢反应热,kJ·kg-1

L——长度,m

p ——压力,Pa

T ——温度,K

Trg0——待生催化剂温度,K

W ——藏量,kg

Wreg——再生催化剂藏量,kg

y(O2) ——氧气质量分数,%

yrg0(O2) ——空气内氧气质量分数,%

Z ——提升管量纲1长度

ρ ——密度,kg·m-3

ε ——空隙率,%

下角标

air ——再生器主风

cat ——催化剂

g ——再生烟气

gasoline ——二段提升管汽油进料

oil ——一段提升管进料

rg1 ——烧焦罐

rg2 ——再生密相

ris ——提升管

sp ——汽提段

steam ——提升管提升/雾化蒸汽

v ——提升管气相

1 ——一段

2 ——二段

References

[1]王建明. 催化裂解生产低碳烯烃技术和工业应用的进展 [J]. 化工进展, 2011, 30 (5): 911-917.

WANG J M. Development of catalytic cracking to produce low carbon olefins and its commercialization [J]. Chem ical Industry and Engineering Progress, 2011, 30 (5): 911-917.

[2]王志喜, 王亚东, 张睿, 等.催化裂解制低碳烯烃技术研究进展 [J].化工进展, 2013, 32 (8): 1818-1824.

WANG Z X, WANG Y D, ZHANG R, et al. Advances of catalytic pyrolysis for producing light olefins [J]. Chem ical Industry and Engineering Progress, 2013, 32 (8): 1818-1824.

[3]李春义, 袁起民, 陈小博, 等. 两段提升管催化裂解多产丙烯研究[J]. 中国石油大学学报 (自然科学版), 2007, 31 (1): 118-121.

LI C Y, YUAN Q M, CHEN X B, et al. Maxim izing yield of propylene by two-stage-riser catalytic pyrolysis of heavy oil [J]. Journal of China University of Petroleum (Edition of Natural Science),2007, 31 (1): 118-121.

[4]LI C Y, YANG C H, SHAN H H. Maxim izing propylene yield by two-stage riser catalytic cracking of heavy oil [J]. Ind. Eng. Chem. Res., 2007, 46 (14): 4914-4920.

[5]熊凯, 卢春喜. 催化裂化(裂解)集总反应动力学模型研究进展 [J].石油学报 (石油加工), 2015, 31 (2): 293-306.

XIONG K, LU C X. Research progresses of lump kinetic model of FCC and catalytic pyrolysis [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31 (2): 293-306.

[6]孙忠超, 山红红, 刘熠斌, 等. 基于结构导向集总的 FCC汽油催化裂解分子尺度动力学模型 [J]. 化工学报, 2012, 63 (2): 486-492.

SUN Z C, SHAN H H, LIU Y B, et al. Molecular kinetic model for catalytic pyrolysis of FCC gasoline by structure-oriented lumping [J]. CIESC Journal, 2012, 63 (2): 486-492.

[7]LIU Y B, CHEN X B, ZHAO H, et al. Establishment of kinetic model for catalytic pyrolysis of Daqing atmospheric residue [J]. Chinese. J. Chem. Eng., 2009, 17 (1): 78-82.

[8]郭菊花. 重油两段催化裂解多产丙烯集总动力学模型的初步研究[D]. 青岛: 中国石油大学, 2008.

GUO J H. Primary study of the lumped kinetic model for heavy oil cracking into propylene by two-stage-riser technology [D]. Qingdao: China University of Petroleum, 2008.

[9]杜玉朋, 张成涛, 杨朝合. 两段提升管催化裂解多产丙烯工艺十集总反应动力学模型 [J]. 石油炼制与化工, 2015, 46 (12): 47-52.

DU Y P, ZHANG C T, YANG C H. Ten lumped kinetic model for TMP process [J]. Petroleum Processing and Petrochemicals, 2015, 46 (12): 47-52.

[10]PINHEIRO C I C, FERNANDES J L, DOM INGUES L, et al. Fluid catalytic cracking (FCC) process modeling, simulation, and control [J]. Ind. Eng. Chem. Res., 2012; 51 (1): 1-29.

[11]ARBEL A, HUANG Z, RINARD I H, et al. Dynam ic and control of fluidized catalytic crackers (Ⅰ): Modeling of the current generation of FCC’s [J]. Ind. Eng. Chem. Res., 1995, 34 (4): 1228-1243.

[12]HAN I S, CHUNG C B. Dynamic modeling and simulation of a fluidized catalytic cracking process (Ⅰ): Process modeling [J]. Chem. Eng. Sci., 2001, 56 (5): 1951-1971.

[13]FERNANDES J L, VERSTRAETE J J, PINHEIRO C I C, et al. Dynam ic modelling of an industrial R2R FCC unit [J]. Chem. Eng. Sci., 2007, 62 (4): 1184-1198.

[14]FERNANDES J L, PINHEIRO C I C, OLIVEIRA N M C, et al. Model development and validation of an industrial UOP fluid catalytic cracking unit w ith a high-efficiency regenerator [J]. Ind. Eng. Chem. Res., 2008, 47 (3): 850-866.

[15]ROMAN R, NAGY Z K, CRISTEA M V, et al. Dynam ic modelling and nonlinear model predictive control of a fluid catalytic cracking unit [J]. Comp. Chem. Eng., 2009, 33 (3): 605- 617.

[16]罗雄麟, 袁璞, 林世雄. 催化裂化装置动态机理模型(Ⅰ): 反应器部分 [J]. 石油学报 (石油加工), 1998, 14 (l): 34- 40.

LUO X L, YUAN P, LIN S X. Dynam ic model of fluid catalytic cracking unit (Ⅰ): Reactor section [J]. Acta Petrolei Sinica (Petroleum Processing Section), 1998, 14 (1): 34- 40.

[17]罗雄麟, 袁璞, 林世雄. 催化裂化装置动态机理模型(Ⅱ): 再生器部分 [J]. 石油学报 (石油加工), 1998, 14 (2): 61-65.

LUO X L, YUAN P, LIN S X. Dynam ic model of fluid catalytic cracking unit (Ⅱ): Regenerator section [J]. Acta Petrolei Sinica (Petroleum Processing Section), 1998, 14 (2): 61-65.

[18]罗雄麟. 两段提升管催化裂化装置动态模拟与稳定性分析 [J]. 石油学报 (石油加工), 2007, 23 (4): 54-62.

LUO X L. Dynamic modelling and stability analysis of two-stage riser FCCU reactor/regenerator [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2007, 23 (4): 54-62.

[19]袁起民, 龙军, 谢朝钢. 重油催化裂解过程中丙烯和干气的生成历程 [J]. 石油学报 (石油加工), 2014, 30 (1): 1-6.

YUAN Q M, LONG J, XIE C H. Formation mechanism of propylene and dry gas during deep catalytic cracking of heavy oil [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2014, 30 (1): 1-6.

[20]CORELLA J. On the modeling of the kinetics of the selective deactivation of catalysts. Application to the fluidized catalytic cracking process [J]. Industrial & Engineering Chem istry Research,2004, 43 (15): 4080-4086.

[21]ANCHEYTA-JUAREZ J, SOTELO-BOYAS R. Estimation of kinetic constants of a five-lump model for fluid catalytic cracking process using simpler sub-models [J]. Energy Fuels, 2000, 14: 1226-1231.

Process control oriented dynam ic modeling for two-stage-riser catalytic pyrolysis of heavy oil

WANG Ping1,2, ZHAO Hui1, YANG Chaohe1

(1State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Qingdao 266580, Shandong, China;2College of Information and Control Engineering, China University of Petroleum, Qingdao 266580, Shandong, China)

The two-stage-riser catalytic pyrolysis technology of heavy oil for maxim izing propylene, features the possibility of feedstock diversification, high-yield of propylene and high-value gasoline, which enables a bright future for the related industrial applications. Modeling, nonlinear analysis, and control are important aspects for achieving high mass/energy conversion and therefore improving the competitiveness of the TMP technology. This work concentrates on the dynamic modeling for process control purpose. First, mass and energy balance models for the first riser, the second riser, the stripper, the combustor, and the dense region of the regenerator are established and connected by the spent and regenerated catalyst flow among them, forming an integrated dynamic model of the TMP process. It showed that numerical simulation of the main process variables to perturbations in potential manipulated variables not only validates the effectiveness of the set model but also presents strong interactions among two risers and the regenerator system. In total, the built model is well-suited to be adopted as a reference model for subsequent nonlinear analysis and model-based advanced control investigation.

process control; dynamic modeling; numerical simulation; catalytic pyrolysis; two-stage-riser

date: 2016-04-01.

Prof. YANG Chaohe, yangch@upc.edu.cn

supported by the National Basic Research Program of China (2012CB215006) and the Fundamental Research Funds for the Central Universities (2015010109).

TE 624

A

0438—1157(2016)08—3499—08

10.11949/j.issn.0438-1157.20160413

2016-04-01收到初稿,2016-05-03收到修改稿。

联系人:杨朝合。第一作者:王平(1983—),男,博士,讲师。

国家重点基础研究发展计划项目(2012CB215006);中央高校基本科研业务费项目(2015010109)。