基于多目标优化的两段提升管重油催化裂解自优化控制

王平,赵辉,杨朝合

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2中国石油大学(华东)信息与控制工程学院,山东 青岛 266580)

基于多目标优化的两段提升管重油催化裂解自优化控制

王平1, 2,赵辉1,杨朝合1

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2中国石油大学(华东)信息与控制工程学院,山东 青岛 266580)

针对两段提升管重油催化裂解过程经济运行要求和工艺特点,从多目标优化角度出发,提出一种自优化控制方法。首先,基于过程稳态模型,考虑操作约束条件,构造同时最大化丙烯产量和最小化干气产量的多目标操作优化问题,并采用标准化法向约束方法求解获得完整、均匀分布的Pareto最优解;然后,根据多目标优化结果所揭示的最优操作条件与积极约束之间的关系,提出了一种基于串级控制的自优化控制策略。仿真结果表明,与传统的提升管出口温度设定值跟踪控制相比,本文方法在干扰作用下能够及时调整操作条件,降低干扰对过程优化运行的不利影响。

优化;过程控制;数值模拟;催化裂解;两段提升管

引 言

在市场对丙烯和清洁燃料需求日益增长的背景下,两段提升管重油催化裂解多产丙烯(two-stage riser catalytic pyrolysis of heavy oil for maximizing propylene,TMP)[1-2]技术因具有良好的原料适应性和较高的丙烯、高品质汽油收率,市场前景广阔。然而,在复杂多变的工业环境下,生产装置经常面临着干扰因素多、产品收率波动范围大等严重影响操作安全性和经济性的问题。因此,如何实现装置操作优化与控制,最大限度地发挥装置生产潜力,是TMP技术工业化过程中亟待解决的关键问题。

由于存在各种干扰因素,实际生产过程的最优操作条件可能不断发生变化。目前,炼油化工企业普遍采用“实时优化+先进控制”的递阶结构解决复杂过程操作优化与控制问题[3]。实时优化和先进控制技术的基础是模型,只有在模型足够精确的情况下,这些技术才能发挥最大的效果。然而,实际工业过程很难建立精确数学模型,完全基于模型的操作优化与控制方法很难取得满意的效果。针对上述问题,国内外学者提出了一系列改进方法[4-5]。其中,自优化控制(self-optimizing control,SOC)是一种采用传统反馈控制实现过程优化运行的方法[6-7],其通过离线选择或构造一些被控变量,然后控制这些变量使得过程在干扰作用下仍能维持最优或者接近最优运行。因此实现过程SOC的关键是找到合适的被控变量。关于被控变量选择方法很多,但大多是基于过程局部线性化模型推导得到,针对复杂强非线性过程的 SOC方法研究目前仍是一个开放的问题[8-11]。

反应-再生系统是TMP装置的核心部分,其运行状况将直接影响目的产品收率进而影响整个装置经济效益。反应-再生系统由两段提升管、汽提段和再生器等多个操作单元构成,具有非线性程度强、变量耦合度高、操作条件苛刻以及关键变量不能在线测量等特点,采用传统的提升管出口温度设定值控制很难维持过程优化运行[12]。针对TMP工艺特点和控制难点,本文从多目标优化角度出发,提出一种符合TMP过程运行规律的SOC策略。首先构建面向产品分布协调的多目标优化问题并采用标准化法向约束(normalized normal constraint,NNC)方法[13]求解获得完整、均匀分布的Pareto解集;然后,基于多目标优化结果所揭示的最优操作条件与积极约束条件间的关系,设计串级控制系统实现过程优化运行。最后,通过仿真研究,并与提升管出口温度设定值跟踪控制比较,验证所提方法的有效性。

1 面向产品分布协调的多目标优化

1.1过程概述

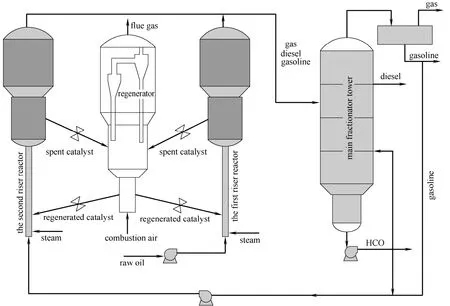

图1 TMP工艺流程Fig.1 Schematic diagram of TMP process

TMP过程工艺流程如图1所示[1]。其中,一段提升管由新鲜原料与回炼C4组合进料,二段提升管由回炼汽油、回炼油和油浆组合进料。两个提升管反应器共用一个沉降器和再生器,同时处理一段和二段待生催化剂。再生器采用前置烧焦罐式高效再生技术烧掉积炭恢复催化剂活性并为裂解反应提供热量,再生器设有外取热器用于控制烧焦温度。课题组前期以实验室内小型提升管实验装置和大庆炼化10万吨/年TMP中试装置为背景,在深入分析催化裂解反应机理和两段提升管工艺特点的基础上,兼顾模型精度、适应性和实验室具备条件等要求,分别建立了 11集总反应动力学模型[14]和过程机理模型[15-16],并利用实验数据和工业运行数据验证了模型的可靠性,这为操作优化与控制方法的研究奠定了基础。

1.2多目标优化命题构造

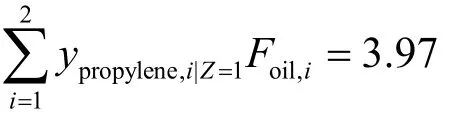

TMP过程操作优化与控制的目标是,在保证安全运行的前提下,最大限度地多产丙烯。为实现这一目标,从氢元素平衡的角度分析,必须抑制干气产率[2]。催化裂解平行-顺序的反应特点决定了最大化丙烯产率和最小化干气产率两个目标是相互冲突、难以同时达到最优的。多数情况下,提高反应转化率,将导致丙烯和干气的产率同时升高。为此,本文构建一个以最大化两段提升管丙烯产量和最小化干气产量为目标,同时满足操作安全以及产品质量指标约束的多目标优化命题MOP1

(1)一段提升管原料转化率yconversion,1|Z= 1下限(80%):一段转化率不能过低,否则二段汽油进料不足。

(2)二段提升管汽油产率ygasoline,2|Z= 1下限(18%):二段汽油不能过低,否则高品质汽油产量不足。

1.3多目标优化问题的求解

与单目标优化只能得到唯一解不同,目标函数间的冲突性决定了多目标优化结果是一组代表目标函数间最优折中的 Pareto最优解[17],因此获得Pareto最优解是求解多目标优化问题的关键。此外,为了便于分析目标函数间的权衡关系,一般希望获得均匀分布的Pareto前沿。多目标优化方法分为智能进化和标量化两类。其中,智能进化算法具有全局收敛性、不依赖具体问题显式表达以及潜在并行性等优点,已被广泛用于解决炼油化工多目标优化问题[18]。然而,这类算法普遍存在优化耗时长、参数设置困难等问题,且难以处理复杂等式约束。标量化法,如加权和法、ε-约束法,将多目标优化问题转化为一系列单目标优化问题后逐个求解。其优点是计算效率高、容易理解并有充分理论支撑,但难以产生分布均匀的Pareto前沿。特别地,加权和法无法获得非凸多目标优化问题完整的Pareto前沿[19]。

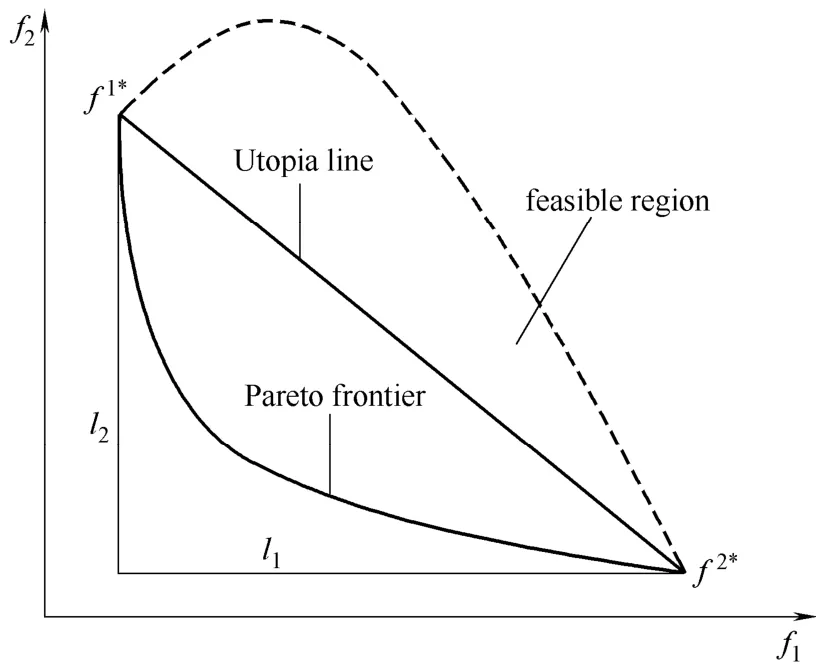

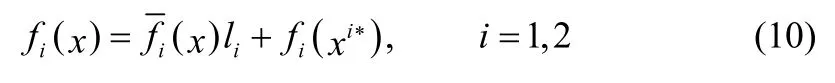

本文采用NNC法[13]求解MOP1以获得完整、均匀分布的Pareto前沿。该方法通过对多目标优化问题的可行域进行切割、缩减,构造出一系列单目标优化问题,最后求解这些单目标优化问题得到分布均匀的Pareto前沿。

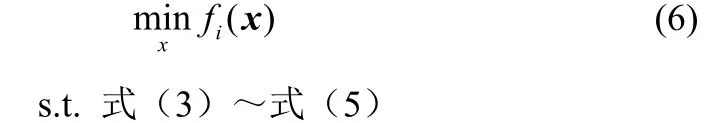

(1)定位点(anchor points)求取。针对问题MOP1,构造下述单目标优化问题SOPi,i=1, 2

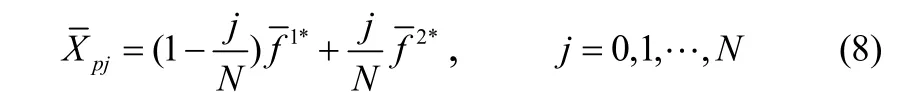

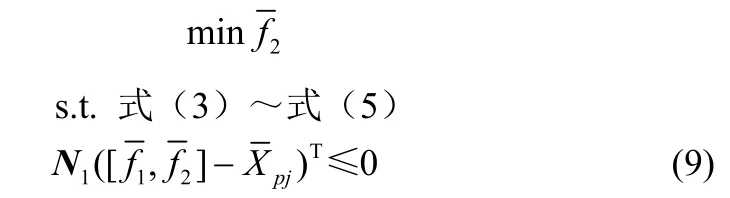

(2)可行域标准化。不同目标函数的量纲和数量级可能不同,需要对目标函数空间标准化处理

其中,l1、l2分别定义为

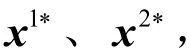

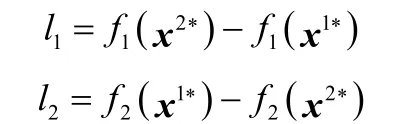

标准化后的各目标函数取值范围均为[0,1],标准化目标函数空间内和对应的坐标分别为(0,1)和(1,0),由指向的向量(1,-1),如图3所示。

图2 双目标优化问题的目标函数解空间Fig.2 Objective space for bi-objective optimization problem

图3 双目标优化问题的标准化目标函数解空间Fig.3 Normalized objective space for bi-objective optimization problem

由于不等式约束式(9)的引入,SOP3的解将位于图3法线左上方区域,优化得到B点。

(5)Pareto解的逆标准化。将步骤(4)计算得到的标准化Pareto解进行逆标准化从而得到N个Pareto最优解。

1.4多目标优化结果及分析

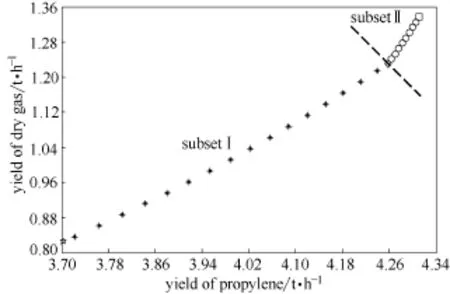

图4给出了NNC法求解问题MOP1获得的Pareto前沿,其横、纵坐标分别为两段提升管丙烯和干气单位时间内的产量。Pareto前沿各点代表不同的操作条件下丙烯和干气产量,其中五角星对应干气收率最小工作点,正方形对应丙烯收率最大工作点。显然,随着丙烯产量的提高,干气产量将相应升高。

图4 基于NNC法求解MOP1获得的Pareto前沿Fig.4 Pareto frontier found by NNC method for MOP1

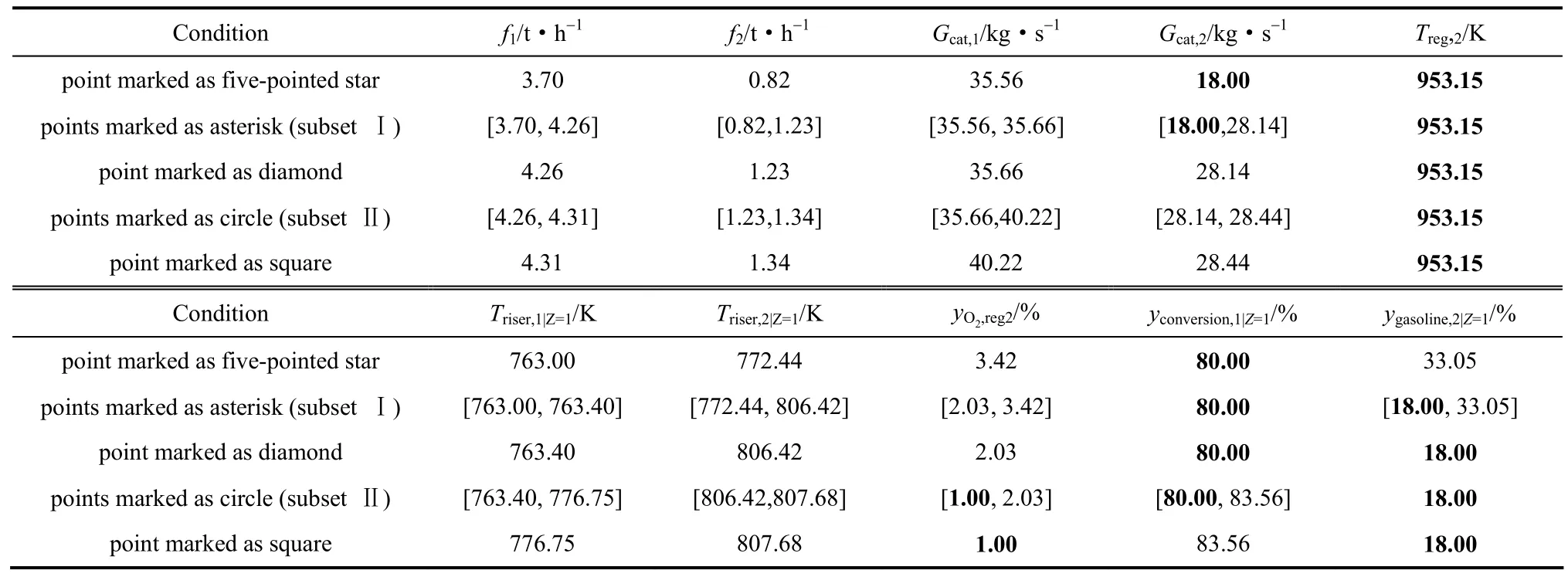

获得Pareto最优解后,需要综合多方面信息(如市场需求、下游分离单元操作成本和负荷),从中选择出一个满意解。从过程控制的角度看,这需要了解Pareto最优解分布,以及决策变量、约束条件与Pareto最优解间的对应关系。表1和图5分别给出Pareto最优解对应的操作条件及其在决策空间内的分布情况。综合图4和表1知,Pareto解集可以根据积极约束条件划分为 subset Ⅰ和 subset Ⅱ两部分,在图4中分别标记为星号和圆圈。从表1中可以看出:(1)对于所有Pareto最优解,再生密相温度Treg,2始终位于其约束下边界(953.15 K),这是因为降低再生温度将提高剂油比,强化催化裂解反应、抑制热裂解反应;(2)对于subset Ⅰ,一段提升管原料转化率yconversion,1|Z= 1位于其约束下边界,以避免二段提升管回炼汽油进料量不足的情况;(3)对于 subset Ⅱ,二段提升管汽油产率ygasoline,2|Z= 1位于其约束下边界,以避免高品质汽油产量过低。图5清晰地揭示出Pareto最优解集与各约束条件之间的对应关系。可以看出,TMP过程的最优操作点是由多个积极约束共同决定的,这些积极约束对操作优化与控制系统设计具有重要意义[7]。

表1 Pareto最优解对应的操作条件Table 1 Operation conditions corresponding to Pareto-optimal solutions

图5 Pareto最优解在决策空间内的分布情况(Treg,2=953.15 K)Fig.5 Distribution of Pareto-optimal solutions in decision space (Treg,2=953.15 K)

2 TMP过程操作优化与控制系统

TMP装置运行期间,普遍采用控制催化剂循环量使得提升管出口温度维持在特定设定值。然而,由于反应过程的复杂性,在原料处理和原料预热温度等操作变量变化后,即使反应温度控制稳定,反应转化率和产品分布也可能发生改变。如原料预热温度提高后,若控制提升管出口温度不变,再生剂循环量将减少,而原料预热温度提高和再生剂循环量减少这二者综合效果是:丙烯和汽油产率下降。因此,控制反应温度平稳,并不代表能够获得最佳的目的产品收率。为此,袁璞等[20-21]提出采用单位进料在反应时所需的热量来衡量反应深度,同时基于动态模型设计观测器实现反应热和催化剂循环量的在线实时计算,然后以观测计算结果为依据,应用具有状态反馈的单值预估控制技术,实现反应热的动态优化闭环控制,使反应深度稳定地控制在预期值上,从而使反应器及其有关部分的操作更平稳,目的产品的产率得到提高。

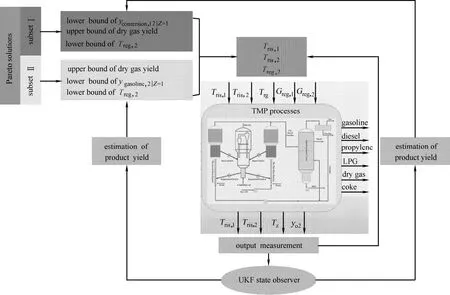

(1)首先需要综合多方面决策信息,如市场对丙烯期望产量、下游气体分离单元对干气的最大处理负荷等,判断TMP过程操作工作区域(subsetⅠ或 subset Ⅱ),进而选择与该工作区域相匹配的优化控制方案。

(2)对于大多数的干扰而言,过程最优操作点始终位于特定约束边界上,因此主回路的设定值可以保持恒定,整个控制系统具有自优化的功能。扰动发生时,不需要对主回路设定值进行调整,过程仍能维持优化运行,可以避免优化滞后等问题。

图6 TMP过程操作优化与控制系统Fig.6 Optim ization and control system for operation of TMP process

(3)串级控制系统的副控制回路采用提升管出口温度PID控制系统,即分别利用两段催化剂循环量控制两段提升管出口温度。此外,再生器温度通过PID控制外取热量使其始终维持在下限约束边界(953.15 K)附近。主回路的作用是根据外界扰动的变化,自动调整两段提升管出口温度的设定值,使得过程在满足操作约束的前提下,最大限度地多产丙烯。

3 仿真研究

3.1最优工作点属于subset Ⅰ时控制系统性能

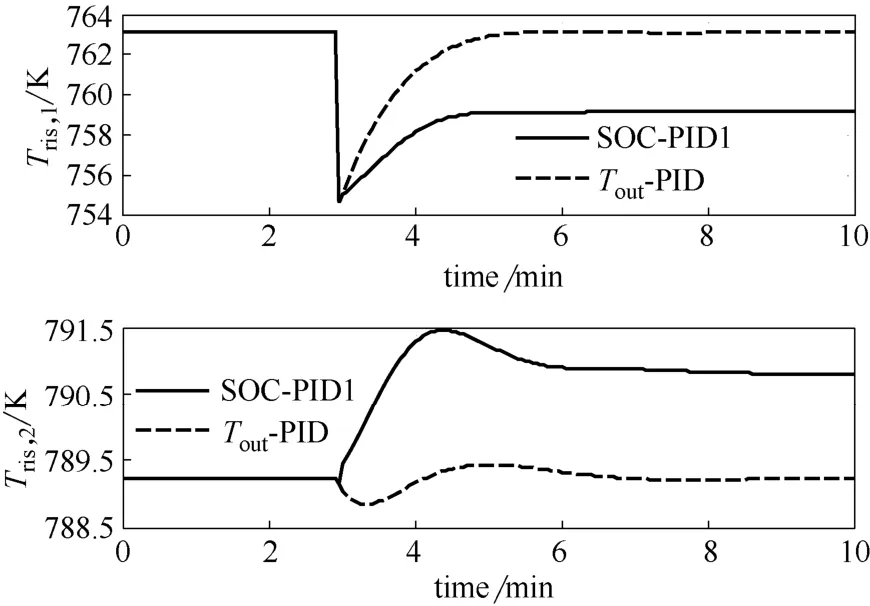

图7 一段进料温度Tin,1变化后提升管出口温度动态响应Fig.7 Dynam ic responses of Tris,1and Tris,2to Tin,1change

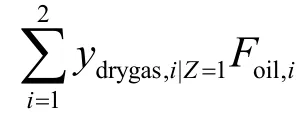

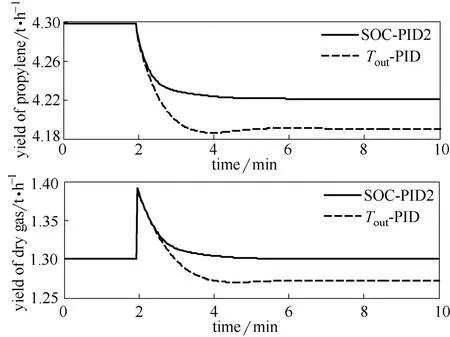

图8 一段进料温度Tin,1变化后丙烯和干气产量动态响应Fig.8 Dynam ic responses of propylene and dry gas yields to Tin,1change

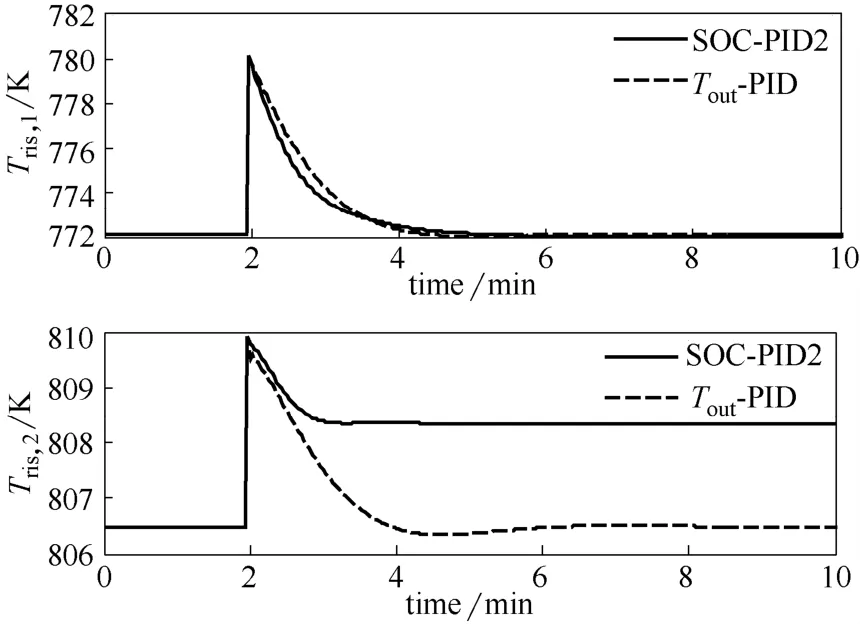

3.2最优工作点属于subset Ⅱ时控制系统性能

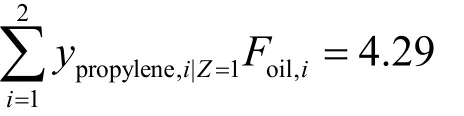

图9 二段进料温度Tin,2变化后提升管出口温度动态响应Fig.9 Dynamic responses of Tris,1and Tris,2to Tin,2change

图10 二段进料温度Tin,2变化后丙烯和干气产量动态响应Fig.10 Dynamic responses of propylene and dry gas yields toTin,2change

4 结 论

针对 TMP过程的工艺特点以及控制难点,本文提出了该过程的操作优化与控制方法并进行了仿真验证。首先构造面向产品分布协调的 TMP过程多目标优化问题并采样NNC方法求解获得完整、均匀分布的Pareto最优解集;然后根据多目标优化问题的解揭示出的最优操作条件与积极约束条件的关系,设计了基于串级控制系统的操作优化与控制系统;仿真研究结果表明,与传统的提升管出口温度控制方法相比,本文提出的控制系统能够根据外界干扰的变化,自动调整操作条件,减少干扰对过程优化运行的不利影响。

References

[1]李春义, 袁起民, 陈小博, 等. 两段提升管催化裂解多产丙烯研究[J]. 中国石油大学学报(自然科学版), 2007, 31 (1): 118-121.

LI C Y, YUAN Q M, CHEN X B, et al. Maxim izing yield of propylene by two-stage-riser catalytic pyrolysis of heavy oil [J]. Journal of China University of Petroleum (Edition of Natural Science),2007, 31 (1): 118-121.

[2]LI C Y, YANG C H, SHAN H H. Maxim izing propylene yield by two-stage riser catalytic cracking of heavy oil [J]. Ind. Eng. Chem. Res., 2007, 46 (14): 4914-4920.

[3]柴天佑. 复杂工业过程运行优化与反馈控制 [J]. 自动化学报,2013, 39 (11): 1744-1757.

CHAI T Y. Operational optim ization and feedback control for complex industrial processes [J]. Acta Automatica Sinica, 2013, 39 (11): 1744-1757.

[4]ENGELL S. Feedback control for optimal process operation [J]. J. Process. Contr., 2007, 17 (3): 203-219.

[5]ELLIS M, DURAND H, CHRISTOFIDES P D. A tutorial review of econom ic model predictive control methods [J]. J. Process. Contr.,2014, 24 (8): 1156-1178.

[6]SKOGESTAD S. Plantw ide control: the search for the self-optim izing control structure [J]. J. Process. Contr., 2000, 10 (5): 487-507.

[7]SKOGESTAD S. Control structure design for complete chem ical plants [J]. Comp. Chem. Eng., 2004, 28 (1): 219-234.

[8]叶凌箭, 李英道, 宋执环. 一种构造化工过程被控变量的方法 [J].化工学报, 2011, 62 (8): 2221-2226.

YE L J, LI Y D, SONG Z H. New approach for constructing controlled variables for chem ical processes [J]. CIESC Journal, 2011,62 (8): 2221-2226.

[9]叶凌箭, 宋执环, 马修水. 间歇过程的批间自优化控制 [J]. 化工学报, 2015, 66 (7): 2573-2580.

YE L J, SONG Z H, MA X S. Batch-to-batch self-optimizing control for batch processes [J]. CIESC Journal, 2015, 66 (7): 2573-2580.

[10]YE L J, CAO Y, YUAN X. Global approximation of self-optimizing controlled variables with average loss minimization [J]. Ind. Eng. Chem. Res., 2015, 54 (48): 12040-12053.

[11]叶凌箭. 非线性过程自优化控制的快速算法 [J]. 控制理论与应用,2016, 33 (1): 40-46.

YE L J. A fast algorithm for self-optimizing control of nonlinear plants [J].Control Theory & Applications, 2016, 33 (1): 40-46.

[12]YUAN Z H, WANG P, YANG C H, et al. Systematic control structure evaluation of two-stage-riser catalytic pyrolysis processes [J]. Chem. Eng. Sci., 2015, 126 (2): 309-328.

[13]MESSAC A, ISMAIL-YAHAYA A, MATTSON C A. The normalized normal constraint method for generating the Pareto frontier [J]. Struct. Multidiscip. O, 2003, 25 (2): 86-98.

[14]郭菊花. 重油两段催化裂解多产丙烯集总动力学模型的初步研究[D]. 青岛:中国石油大学, 2008.

GUO J H. Primary study of the lumped kinetic model for heavy oil cracking into propylene by two-stage-riser technology [D]. Qingdao: China University of Petroleum, 2008.

[15]WANG P, TIAN X, YANG C, et al. Economics-oriented NMPC of two-stage-riser catalytic pyrolysis processes for maximizing propylene yield [J]. IFAC-Papers OnLine, 2015, 48 (8): 32-37.

[16]YUAN Z H, WANG P, YANG C H. Steady-state multiplicity analysis of two-stage-riser catalytic pyrolysis processes [J]. Comp. Chem. Eng., 2015, 73: 49-63.

[17]MESSAC A, MATTSON C A. Generating well-distributed sets of Pareto points for engineering design using physical programming [J]. Optim. Eng., 2002, 3 (4): 431-450.

[18]RANGAIAH G P. Multi-objective Optimization: Techniques and Applications in Chemical Engineering [M]. World Scientific, 2009.

[19]DAS I, DENNIS J E. A closer look at drawbacks of minimizing weighted sums of objectives for Pareto set generation in multicriteria optimization problems [J]. Struct. Multidiscip. O, 1997, 14 (1): 63-69.

[20]袁璞, 郑远扬, 黄德先, 等. 催化裂化反应深度的观测与控制方法: 90108193.0 [P]. 1992-04-22

YUAN P, ZHENG Y Y, HUANG D X, et al. Observation and control method for the depth of catalytic cracking reaction: 90108193.0 [P]. 1992-04-22.

[21]袁璞, 孙德祥, 左信, 等. 催化裂化装置反应深度实时优化控制方法: 97100141.3 [P]. 1997-12-17.

YUAN P, SUN D X, ZUO X, et al. Real time optimization control method for the depth of catalytic cracking unit: 97100141.3 [P]. 1997-12-17.

Self-optim izing control based on multi-objective optim ization for heavy oil catalytic pyrolysis in two-stage riser

WANG Ping1,2, ZHAO Hui1, YANG Chaohe1

(1State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Qingdao 266580, Shandong, China;2College of Information and Control Engineering, China University of Petroleum, Qingdao 266580, Shandong, China)

Considered economic requirement for maximizing propylene yield of fluidized catalytic pyrolysis process in two-stage riser, as well as complex characteristics of the FCC process such as strong nonlinearity,coupling multivariable and unavailability in online measurement of product yields, a self-optim izing control strategy on a basis of multi-objective optimization was proposed. First, a multi-objective optimization framework for maximizing propylene yield while minimizing dry gas output was created from steady state model and operational constraints of the process, and solved for optimal operation condition w ith a complete and uniform Pareto distribution by standardized normal constraint method. Secondly, a self-optim izing scheme of cascade controls was generated from relationships between the optimal operation condition and the active constraints. Product yield that could not be measured online were estimated by an unscented Kalman filter transformation. Compared to the tracking control on temperature setpoints at the riser outlet, the self-optim izing control method could spontaneously adjust operating condition under circumstances of interference and reduce the disadvantageous impact of noise factors to optim izing process operation.

optimization; process control; numerical simulation; catalytic pyrolysis; two-stage riser

date: 2016-04-01.

Prof. YANG Chaohe, yangch@upc.edu.cn

supported by the National Basic Research Program of China (2012CB215006) and the Fundamental Research Funds for the Central Universities (2015010109).

TE 624

A

0438—1157(2016)08—3491—08

10.11949/j.issn.0438-1157.20160414

2016-04-01收到初稿,2016-06-13收到修改稿。

联系人:杨朝合。第一作者:王平(1983—),男,博士,讲师。

国家重点基础研究发展计划项目(2012CB215006);中央高校基本科研业务费专项资金项目(2015010109)。