催化裂化用短接触旋流反应器内气固滑移特性

朱丽云,赵文斌,仲理科,张玉春,王振波,金有海

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2山东理工大学农业工程与食品科学学院,山东 淄博 255049)

催化裂化用短接触旋流反应器内气固滑移特性

朱丽云1,赵文斌1,仲理科1,张玉春2,王振波1,金有海1

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2山东理工大学农业工程与食品科学学院,山东 淄博 255049)

利用欧拉-欧拉双流体模型对短接触旋流反应器分离腔内气固滑移特性进行了数值模拟,主要研究了切向气固滑移速度的分布规律,并考察了操作参数和物性参数对分离腔内切向滑移速度的影响。计算结果表明,分离腔内切向气固滑移速度沿径向呈“驼峰”分布;当气相入口速度增大或者剂气比减小时,切向气固滑移速度变小,颗粒切向速度增大,离心力增大,有利于提高气固分离效率;颗粒密度对切向滑移速度分布影响不大;颗粒粒径较大时,在排尘口易出现堵塞,不利于长周期运行;建立了截面平均切向气固滑移速度计算模型,计算值与模拟结果误差在±7.0%以内。

短接触旋流反应器;分离腔;滑移速度;模拟;分离;模型

引 言

以重质油为原料生产汽、柴油兼产丙烯等化工原料的催化裂化工艺(FCC)是世界上最重要的重油轻质化的工艺之一[1-2]。在原料劣质化和环保要求严格化的推动下,中国石油大学(华东)提出了短接触旋流反应器[3],由混合腔和分离腔组成。混合腔内切向入口进气与轴向入口进剂接触混合反应并进行预旋,经导向叶片旋转加速后进入分离腔形成三维剪切流场,催化剂在离心力和重力作用下沿壁面旋转下行,产物则向上流出,完成快速分离,从而实现反应与分离一体化过程。可见,利用旋流反应器内各相混合强度高、停留时间短、油气与催化剂易快速分离等特点,可以有效改善系统设备结焦、过裂化等问题,同时可以提高反应选择性、改善产品分布和提高目标产品收率。目前,该旋流反应器处于基础研究阶段[4-12],仅对反应器内气相流场及气固两相流动开展了初步研究。

在气-固非均匀体系中,气固之间的速度存在一定的差异[13],即滑移速度,它反映了气固间相互作用,是影响气固两相的质量传递、动量传递和化学反应的重要因素。对催化裂化提升管反应器[14-17]来说,器内气固滑移速度越大,颗粒返混越严重,气固接触效率越低,原油转化深度和产品收率降低。下行床反应器[18-19]内滑移速度越大,颗粒聚集程度越大,同样不利于反应的进行。提升管和下行床内均只在轴向上存在气固滑移现象。

而短接触旋流反应器,由于器内存在反应与分离的耦合过程,滑移速度对旋流反应器内气固反应过程的影响较复杂。在混合腔内,主要为轴向滑移速度,滑移速度越大,气固接触效率越低,越不利于油剂接触反应;在分离腔内,气固两相流为三维剪切流场,径向迁移和螺旋下行同时存在,分离效率不仅取决于轴向和径向上气固滑移速度的大小,更与气固切向滑移速度密切相关,切向滑移速度越大,颗粒跟随性越差,颗粒切向速度减小,所受离心力也减小,不利于颗粒沿径向向边壁移动,则径向滑移速度变小,颗粒易被气体携带向中心区流动,并向上流出分离腔,从而导致气固分离效率降低。因此,对旋流反应器分离腔内切向滑移速度开展研究,有助于理解旋流反应器的分离机制。

本文利用计算流体力学软件(CFD)对旋流反应器分离腔内切向气固滑移特性进行数值模拟,并考察操作参数和物性参数对滑移速度的影响,为短接触旋流反应器的优化设计提供理论指导。

1 数值模拟方法

1.1模型的选择

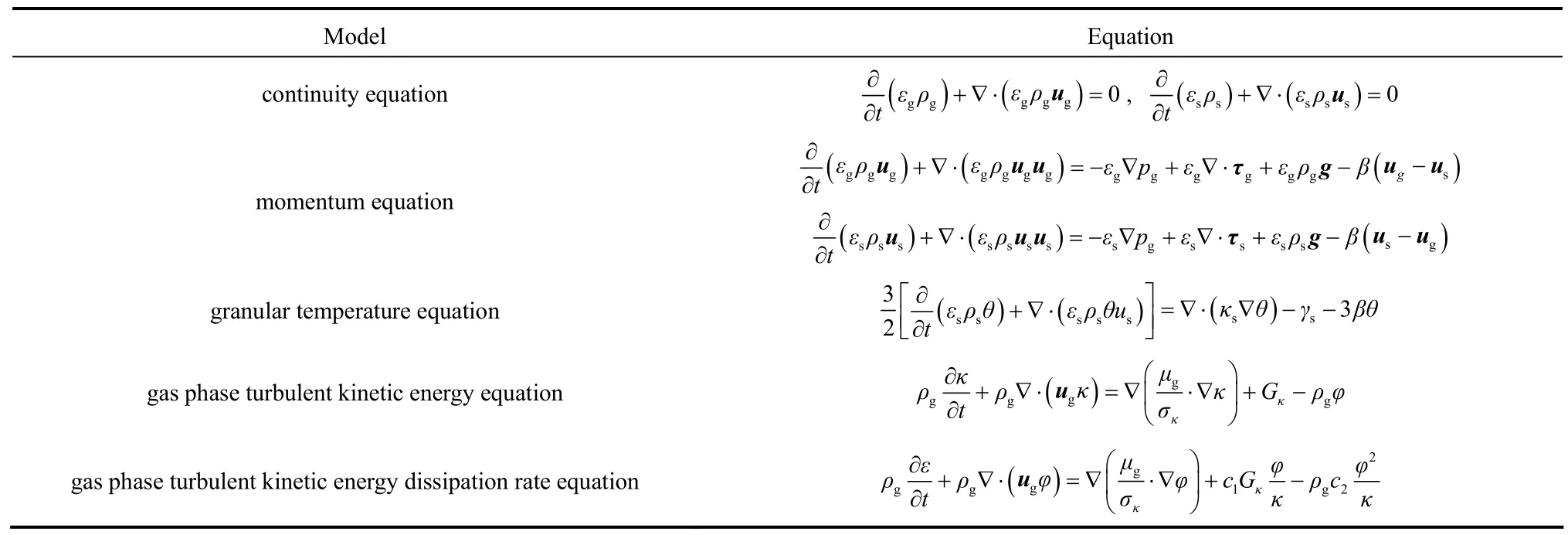

结合前期结果,多相流模型选用欧拉-欧拉双流体模型[7],对催化剂颗粒采用拟流体的处理方法,将其视为连续相介质。湍流模型选用RNG k-ε湍流模型[4-6,8]。两个模型涉及的连续方程、动量方程、能量方程、κ-ε运输方程等见表1。方程中的各系数参见文献[7]。

1.2几何建模与网格划分

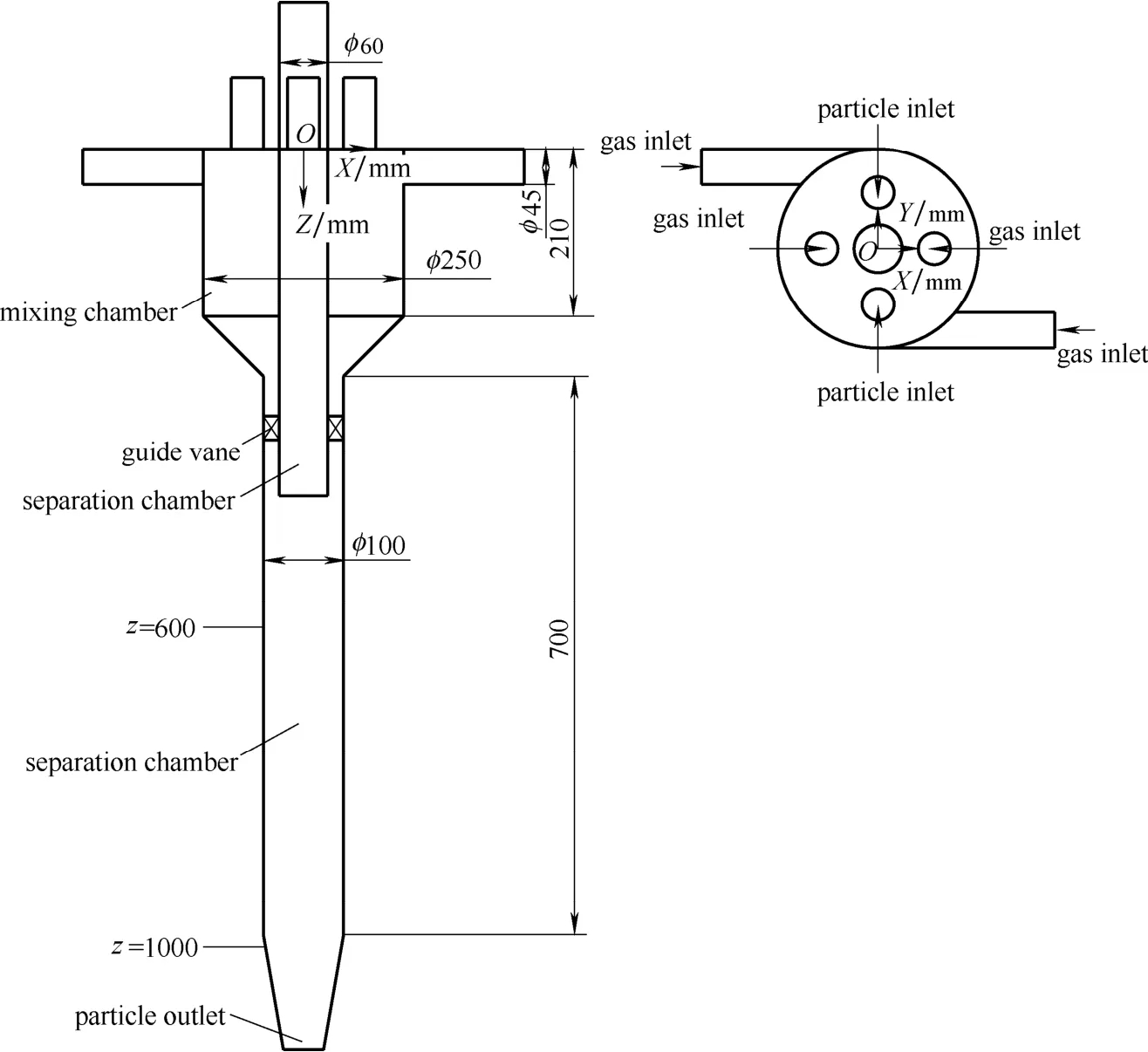

模拟过程中所用的短接触旋流反应器如图1所示,分离腔直径为100 mm,混合腔直径为250 mm,计算坐标采用直角坐标系,原点设在混合腔顶部中心,Z轴沿轴向向下,X轴与切向入口方向平行。考虑到计算精度,网格划分本着结构化网格优于非结构化的原则[20],采用分区划分网格的方法,将短接触旋流反应器划分为26万个网格。

表1 模型中涉及的方程Table 1 Equations in models

图1 短接触旋流反应器几何模型Fig.1 Geometric model of short-contact cyclone reactor

1.3数值解法及边界条件

求解方法采用非耦合隐式,时间依赖采用非稳态模型[21]。在离散化格式中,压力插值格式采用PRESTO算法,压力速度耦合插值采用SIMPLE算法[22]。为了计算结果的真实性,采用非稳态计3~6 s的数据平均值作比较。

1.3.1进口边界采用速度入口,根据已知流量以及入口直径,直接得到气相入口速度并计算出其他相应的湍流参数,包括湍流强度和水力直径。固相浓度和入口速度根据颗粒循环量计算获得。具体操作参数:切向入口气速ug1=2.5 m·s-1,轴向入口气速ug2=5 m·s-1,催化剂入口速度us=1.2 m·s-1(对应剂气比为16),催化剂中位粒径70 μm,催化剂颗粒密度为2000 kg·m-3。

1.3.2出口边界出口按照湍流流动充分发展处理,采用自由出流边界。

1.3.3固壁边界壁面为无滑移边界条件,壁面粗糙度为0.5,采用标准壁面函数法处理边界湍流。其他参数设置见文献[7]。

1.4切向气固滑移速度

本文定义切向气固滑移速度为气相切向速度与固相切向速度之差,即

2 模拟结果与讨论

2.1模拟结果可靠性验证

图2 模拟值与实验值对比Fig.2 Comparison between experimental data and simulation results

气固在旋流反应器分离腔内形成三维剪切流场,尚未有精确的测量仪器可以准确测量出分离腔内固含率和颗粒速度的分布情况,因此,通过比较混合腔内z=200 mm截面上实验测量的固含率分布与模拟结果进行对比,以此验证模拟结果的可靠性。实验装置、测量方法等见文献[7]。图2为在 ug1= 2.5 m·s-1,ug2=5 m·s-1的条件下,实验测量结果与模拟结果的对比。在z=200 mm截面上,固含率沿径向呈现中心小、边壁大的分布,且实验值与模拟值吻合较好。因此,选用欧拉-欧拉双流体模型来模拟短接触旋流反应器内气固两相流动分布,并研究气固两相滑移速度分布情况是可行的。

2.2操作参数对切向气固滑移速度的影响

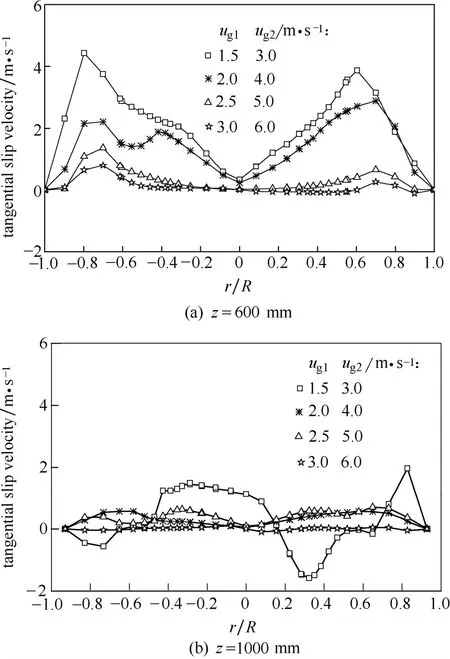

2.2.1气相入口速度(处理量)对切向气固滑移速度的影响为考察气相入口速度(处理量)对反应器分离腔内滑移速度分布的影响,分别设置:①ug1=1.5 m·s-1,ug2=3.0 m·s-1(Qg=53 m3·h-1);②ug1=2.0 m·s-1,ug2=4.0 m·s-1(Qg=70 m3·h-1);③ug1=2.5 m·s-1,ug2=5.0 m·s-1(Qg=88 m3·h-1);④ug1=3.0 m·s-1,ug2=6.0 m·s-1(Qg=106 m3·h-1)。

图3为不同气相入口速度下旋流反应器分离腔内不同截面上切向滑移速度的分布曲线。由图3(a)可知,在z=600 mm截面上,不同气相入口速度下切向滑移速度沿径向的分布与切向速度曲线变化规律基本一致,近似为“驼峰”形分布[8-9,23],在中心区切向滑移速度出现最小值,说明颗粒在中心区跟随性较好,有利于颗粒在气体携带下获得切向速度,并在离心力作用下向边壁区聚集;切向滑移速度较大值出现在近边壁区(r/R=±0.8),说明颗粒在该区域的跟随性变差,分析其原因可能是在边壁区颗粒由于边壁效应以及颗粒之间相互作用使得颗粒切向速度减小,增大了切向气固滑移速度。随着气相入口速度增大,由ug1=2.5 m·s-1,ug2=5.0 m·s-1和ug1=3.0 m·s-1,ug2=6.0 m·s-1曲线可知,滑移速度在逐渐变小,数值在0~1.5 m·s-1之间,且大多数区域滑移速度小于0.5 m·s-1,说明随着气相入口速度的不断增大,气固之间速度越接近,颗粒的跟随性越好,颗粒所受的离心力越大,越利于颗粒向边壁区移动,从而更有利于气固的分离,这是因为气相入口速度增大时,气体进入反应器的能量增大,即加速和输送颗粒的能量增大,颗粒跟随气体做切向运动。

图3 气相入口速度对切向气固滑移速度分布的影响Fig.3 Effect of gas velocity at inlets on tangential slip velocity

如图3(b)所示,在z=1000 mm截面,随着气相入口速度的增大,滑移速度不断减小,当气相入口速度达到ug1=3.0 m·s-1,ug2=6.0 m·s-1时,滑移速度为零,说明气相入口速度小时颗粒跟随性差,而气相入口速度大时颗粒获得的输送能量最大,颗粒跟随性也最好,最有利于颗粒在气体携带下做离心运动。当气相入口速度较小时,滑移速度方向不同,大小各异,曲线波动较大,甚至出现负值,分析其原因可能是z=1000 mm截面位于排尘段区域,由于结构的变化使得上、下行气流在此处速度较大,造成强烈的动量交换,使得该区域内存在二次涡流,当气体气相入口速度较小时,颗粒获得的输送能力较小,颗粒跟随性变差,则颗粒容易受局部涡流区的影响,使其运动轨迹发生偏转,即出现所谓的“龙摆尾”[24],部分颗粒被卷入涡流区,并在中心上行流的夹带下被走,从而不利于气固的分离。

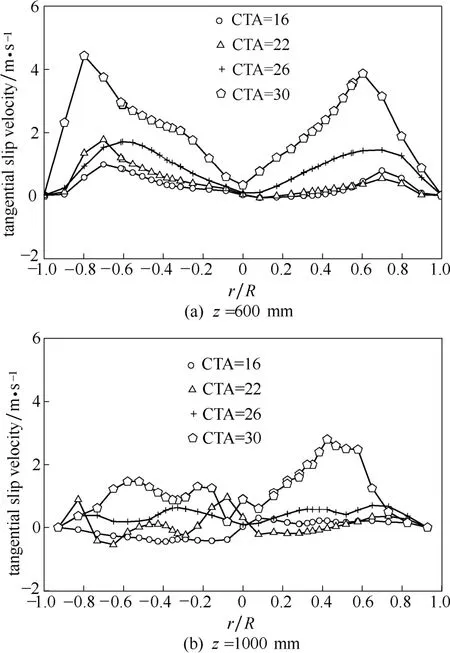

2.2.2剂气比对切向气固滑移速度的影响本文模拟是在冷态下进行,定义催化剂与空气质量比为剂气比(catalyst to air,CTA)来对应反应条件下的剂油比。在保持气相入口速度不变(88 m3·h-1)时,考察不同剂气比(分别为16、22、26、30)对分离腔内切向气固滑移速度的影响,如图4所示。

由图4(a)可看出,在z=600 mm截面上,不同剂气比下切向气固滑移速度沿径向分布趋势变化不大,仍近似为“驼峰”形分布,但是随着剂气比的增大,切向滑移速度逐渐变大,这是因为剂气比的增大导致旋流反应器内颗粒体积分数增大,其所需的输送能量也随之增大,在气相入口速度(ug1=2.5 m·s-1,ug2=5.0 m·s-1)不变的情况下,颗粒跟随性变差。

由图4(b)可知,在z=1000 mm截面滑移速度则没有明显变化规律,剂气比最大时曲线波动最大,滑移速度最大值可达3.0 m·s-1,气固相速度差增大,颗粒跟随性变差,则颗粒所受的离心力会变小,不利于颗粒做离心运动,从而会影响到气固的分离效率。然而,对于重油催化裂化来说,增大剂油比可以提高气固接触效率,从而有效提高产品的收率。另外,短接触旋流反应器内催化裂化反应是一个短时接触的过程,需要在较大的剂油比下才能达到较高的产品收率。虽然增大剂气比理论上不利于提高气固分离效率,但是考虑到旋流反应器是反应分离一体化设备,较大的剂气比会促进反应器内油剂接触混合反应,因此,需要综合考虑各个因素选择合适的剂气比。

图4 剂气比对切向气固滑移速度分布的影响Fig.4 Effect of CTA on tangential slip velocity

2.3物性参数对切向气固滑移速度的影响

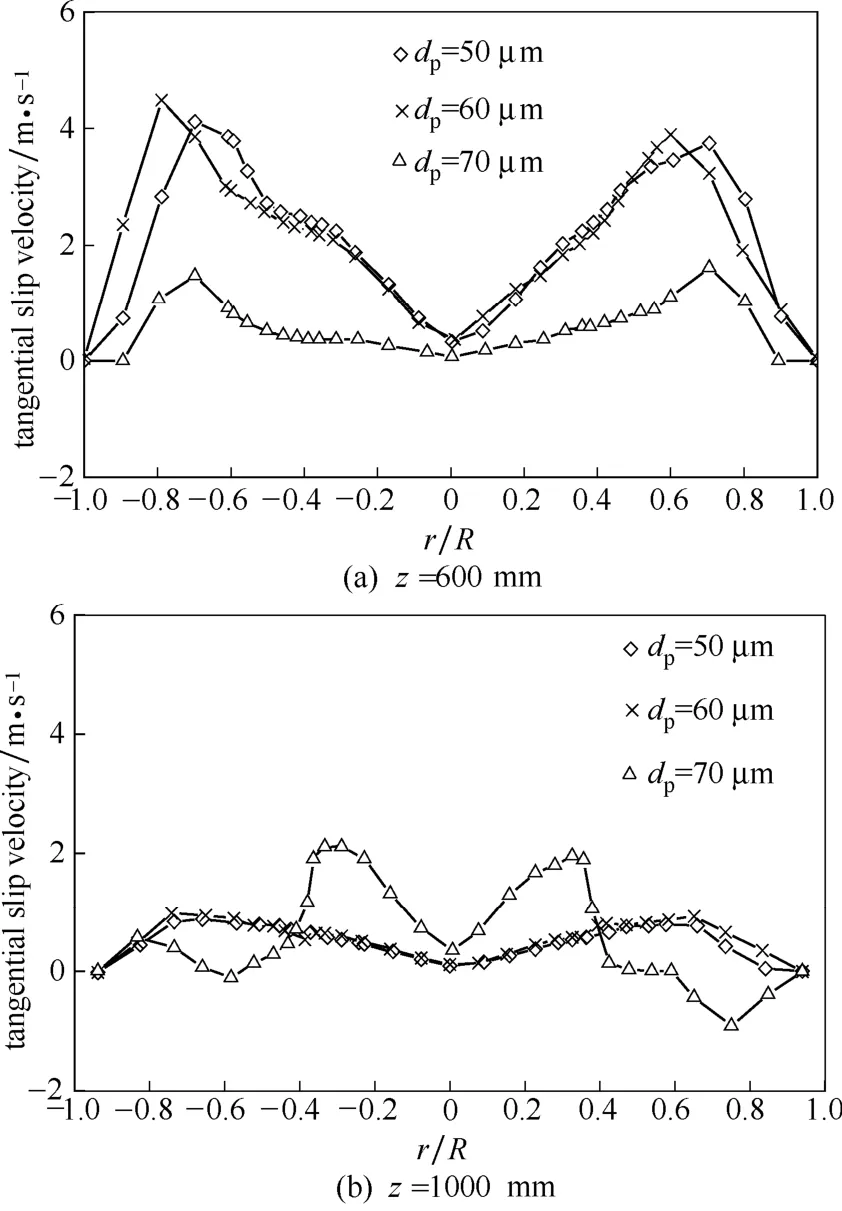

2.3.1颗粒粒径对切向气固滑移速度的影响一般地,相对小的颗粒通过曳力的作用会降低气相湍流强度,而由于颗粒尾涡的作用,大颗粒的加入则有可能增强气相的湍流强度。因此,分别采用平均粒径为50、60和70 μm的催化剂颗粒进行数值计算,考察催化剂颗粒粒径对旋流反应器分离腔内切向气固滑移速度的影响规律,计算结果如图5所示。

由图5可知,在z=600 mm截面上,粒径为50 和 60 μm颗粒切向气固滑移速度(最大值为 4.0 m·s-1)大于70 μm颗粒(2.0 m·s-1左右),这是因为在离开导向叶片时,颗粒与气相切向速度较接近,在旋转向下运动时,相较于粒径小的颗粒,粒径大的颗粒因自身惯性力较大,受短路流、径向气流等的影响较小,颗粒切向速度变化小,切向气固滑移速度要小,跟随性好。由图5(b)可知,与z=600 mm截面相比,在z=1000 mm截面处,粒径为50 和 60 μm 的颗粒最大切向气固滑移速度由 4.0 m·s-1左右降低到1.0 m·s-1左右,而70 μm颗粒切向滑移速度变化不大,且沿径向呈现不规则分布,最大值出现在r/R≤±0.3附近,而在边壁区切向滑移速度较小,且出现负值,说明此处产生了次级流动[25],其扰流作用不容忽视。z=1000 mm截面处于分离腔与灰斗连接的重要部位,次级流动的产生会导致颗粒返混夹带的发生,对于油气与催化剂的分离效果以及催化剂颗粒的顺利排出都会产生较大影响,进而影响整个循环系统的长周期运行。

图5 颗粒粒径对切向气固滑移速度分布的影响Fig.5 Effect of dpon tangential slip velocity

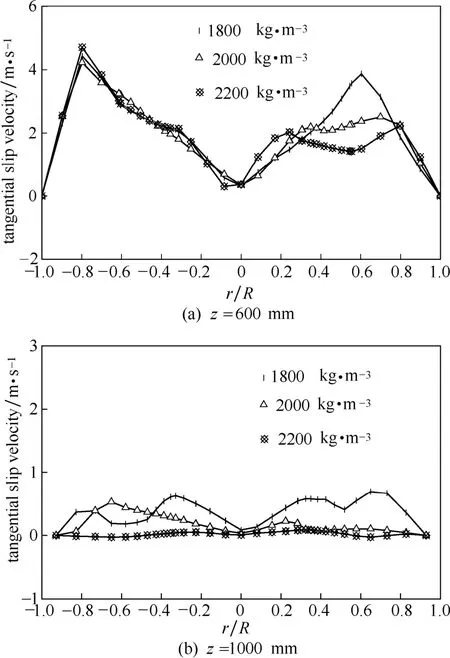

2.3.2颗粒密度对切向气固滑移速度的影响图6为不同催化剂颗粒密度(1800、2000和2200 kg·m-3)对旋流反应器内切向滑移速度的影响规律。由图 6可看出,在z=600 mm截面切向滑移速度近似呈对称分布,r/R=-1~0三条曲线重合度很高,在r/R=0~1范围内则存在差别,ρp=1800, 2000kg·m-3没有出现较为明显的切向滑移速度最大值。在z=1000 mm截面,ρp=1800 kg·m-3时切向滑移速度在0.1 m·s-1以下,气固两相速度较接近,颗粒在气体携带下做螺旋向下运动,利于颗粒从排尘口排出而实现气固分离。图中在 0.4<r/R<1范围内出现不对称现象,分析原因是气固两相在分离腔内主要以螺旋的流动形态向下流动,则在同一轴向截面处沿径向方向两侧处在不同的螺旋带上,并不是完全对称的,因此出现了如图所示的不对称现象。

图6 颗粒密度对切向气固滑移速度分布的影响Fig.6 Effect of ρpon tangential slip velocity

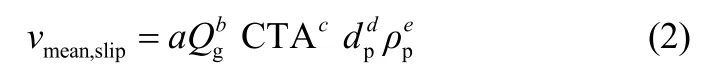

2.4切向气固滑移速度模型的建立

计算结果表明z=1000 mm位置处于旋流反应器的排尘锥段,旋流强度已明显减弱且由于存在各种次级流动,使其流动状况变得更为随机和复杂,规律性差,因此选取z=600 mm截面为特征截面,研究截面平均切向气固滑移速度(vmean,slip)与各操作参数(气相处理量 Qg,剂气比 CTA,催化剂粒径dp,颗粒密度ρp)的变化关系。根据局部切向气固滑移速度计算得到截面平均切向气固滑移速度,假设其与主要影响因素的关联式为

通过将模拟数据进行回归可得到

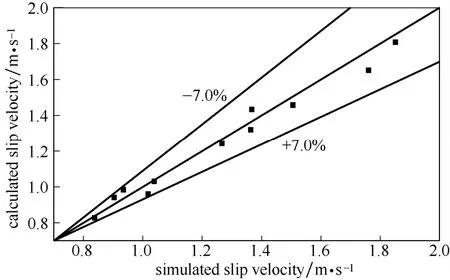

对比模拟值和理论模型计算值,如图7所示。两者间相对误差为±7.0%。由关联模型可知,对气固滑移速度影响最大的是催化剂颗粒粒径,后续将系统研究颗粒粒径对气固滑移速度的影响。

图7 旋流反应器vmean,slip模拟值与计算值的比较Fig 7 Comparison of simulated and calculated values of vmean,slip

3 结 论

(1)切向气固滑移速度沿径向呈“驼峰”形分布,在中心区颗粒跟随性较好,而在近边壁区由于颗粒团聚的影响气固滑移速度增大。

(2)随着气相入口速度增大,颗粒加速和输送颗粒的能量增大,切向气固滑移速度减小,颗粒切向速度增大,离心力增大,有利于颗粒做离心运动,提高气固分离效率。

(3)当气相入口速度不变时,降低剂气比,切向气固滑移速度变小,颗粒跟随性变好,有利于颗粒在气体携带下做离心运动而提高分离效率。但过低的剂气比将引起产品收率的降低,因此要选择合适的剂气比,匹配催化裂化反应过程和分离过程。

(4)根据不同操作参数和物性参数下切向气固滑移速度分布规律,建立了截面平均切向滑移速度关联模型,计算值与模拟值误差为±7.0%。从模拟结果和关联模型中可知,颗粒粒径对切向滑移速度影响最大。

符号说明

CTA——剂气比

c1,c2——根据经验确定的常数

dp——颗粒直径,μm

g——重力加速度,m·s-2

pk——压力,Pa

Qg——处理量,m3·h-1

r/R——量纲1半径

u slip——滑移速度,m·s-1

ut——切向速度,m·s-1

vmean,slip——截面平均切向滑移速度,m·s-1

β ——相间动量转换系数,kg·m-3·s-1

γs——能量碰撞耗散,kg·m-3·s-1

εg——气含率

εp——固含率

θ ——颗粒温度,m2·s-2

κs——脉动能传导率,kg·m-3·s-1

ρ ——密度,kg·m-3

φ ——湍能耗散率,m2·s-3

References

[1]王刚, 高金森, 徐春明. 高温短接触催化裂化反应技术的研究与进展 [J]. 石油与天然气化工, 2004, 33 (1): 37-39.

WANG G, GAO J S, XU C M. Advances in the high-temperature and short-contact time technology of FCC [J]. Chem ical Engineering of Oil & Gas, 2004, 33 (1): 37-39.

[2]ZHU C, JUN Y, PATEL R, et al. Interactions of flow and reaction in fluid catalytic cracking risers [J]. AIChE Journal, 2011, 57 (11): 3122-3131.

[3]王振波, 王建, 任相军, 等. 一种超短接触旋流反应-再生系统: 201010615284.7 [P]. 2015-01-07.

WANG Z B, WANG J, REN X J, et al. A kind of short contact cyclone reaction/regeneration system: 201010615284.7 [P]. 2015-01-07.

[4]张玉春, 王振波, 金有海. 入口结构对超短接触旋流反应器流场影响的数值模拟 [J]. 中国石油大学学报(自然科学版), 2012, 36 (5): 169-174.

ZHANG Y C, WANG Z B, JIN Y H. Numerical simulation of effects of inlet structure on flow field in quick-contact cyclone reactor [J]. Journal of China University of Petroleum (Edition of Natural Science),2012, 36 (5): 169-174.

[5]张玉春, 王振波, 金有海, 等. 超短接触旋流反应器混合腔内气固混合特性的数值模拟 [J]. 化工学报, 2012, 63 (2): 424-432.

ZHANG Y C, WANG Z B, JIN Y H, et al. Numerical simulation on gas-solid m ixing characteristics in m ixing cavity of quick-contact cyclone reactor [J]. CIESC Journal, 2012, 63 (2): 424-432.

[6]张玉春, 王振波, 金有海, 等. 超短接触旋流反应器分离腔气固分离特性的数值模拟 [J]. 流体机械, 2012, 40 (2): 24-29, 45.

ZHANG Y C, WANG Z B, JIN Y H, et al. Numerical simulation of gas-solid separation characteristics in separation space of quick-contact cyclone reactor [J]. Fluid Machinery, 2012, 40 (2): 24-29, 45.

[7]ZHANG Y C, WANG Z B, JIN Y H. Simulation and experiment of gas-solid flow field in short-contact cyclone reactors [J]. Chem ical Engineering Research & Design, 2013, 91 (9): 1768-1776.

[8]张玉春, 王振波, 金有海. 工艺参数对短接触旋流反应器内颗粒流动特性影响的数值研究 [J]. 石油学报(石油加工), 2013, 29 (1): 102-109.

ZHANG Y C, WANG Z B, JIN Y H. Numerical simulation of effect of operation parameters on particle flow characteristics in the quick-contact cyclone reactor [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2013, 29 (1): 102-109.

[9]黄峰, 张玉春, 王振波, 等. 短接触旋流反应器导叶位置对气相流动的影响 [J]. 化工学报, 2013, 64 (9): 3153-3160.

HUANG F, ZHANG Y C, WANG Z B, et al. Effect of vane-guide location on gas flow behavior in short-contact cyclone reactor [J]. CIESC Journal, 2013, 64 (9): 3153-3160.

[10]ZHANG Y, WANG Z, JIN Y, et al. CFD simulation and experiment of residence time distribution in short-contact cyclone reactors [J]. Advanced Powder Technology, 2015, 26 (4): 1134-1142.

[11]王振波, 张玉春, 徐春明. 不同曳力模型及颗粒碰撞恢复系数对短接触旋流反应器内气固流场的影响 [J]. 化工学报, 2014, 65 (6): 2034-2041.

WANG Z B, ZHANG Y C, XU C M. Effect of drag model and restitution coefficient on gas-solids flow field in quick-contact cyclone reactors [J]. CIESC Journal, 2014, 65 (6): 2034-2041.

[12]黄峰, 孙治谦, 王振波, 等. 旋流反应器内颗粒停留时间分布的CFD模拟 [J]. 石油化工设备, 2014, 43 (1): 9-13.

HUANG F, SUN Z Q, WANG Z B, et al. CFD simulation of particle residence time distribution in cyclone reactor [J]. Petro-Chem ical Equipment, 2014, 43 (1): 9-13.

[13]白丁荣, 金涌, 俞芷青, 等. 快速流化床中平均滑落速度及絮状物的特性 [J]. 化学工程, 1989, 17 (6): 44-49.

BAI D R, JIN Y, YU Z Q, et al. The average slip velocity and characteristics of clusters in fast fluidized bed [J]. Chemical Engineering (China), 1989, 17 (6): 44-49.

[14]YANG Y L, JIN Y, YU Z Q, et al. Investigation on slip velocity distributions in the riser of dilute circulating fluidized bed [J]. Powder Technology, 1992, 73 (1): 67-73.

[15]杨勇林, 蒋大洲, 金涌, 等. 提升管循环流化床气、固局部滑落速度的分布 [J]. 高校化学工程学报, 1994, 8 (2): 157-164.

YANG Y L, JIANG D Z, JIN Y, et al. Local gas-solid slip velocity in the riser of the circulating fluidized bed [J]. Journal of Chem ical Engineering of Chinese Universities, 1994, 8 (2): 157-164.

[16]李松庚, 林伟刚, 姚建中. 提升管中气固相的局部滑移速度 [J].化工学报, 2003, 54 (1): 119-123.

LI S G, LIN W G, YAO J Z. Local gas-solid slip velocity in riser [J]. Journal of Chem ical Industry and Engineering (China), 2003, 54 (1): 119-123.

[17]CHIAN W C, SEVILLE J P K, PARKER D J, et al. Particle velocities and their residence time distribution in the riser of a CFB [J]. Powder Technology, 2010, 203 (2): 187-197.

[18]LI S, LIN W, YAO J. Local slip velocity in a downer [J]. China Particuology, 2003, 1 (6): 258-261.

[19]曹春社, 金涌, 俞芷青, 等. 并流下行循环流化床中气固速度剖面以及滑落现象的研究 [J]. 化工学报, 1995, 46 (2): 180-187.

CAO C S, JIN Y, YU Z Q, et al. Gas-solids velocity profiles and slip phenomenon in a cocurrent downflow circulating fluidized bed [J]. Journal of Chemical Industry and Engineering (China), 1995, 46 (2): 180-187.

[20]王振波, 马艺, 金有海. 切流式旋流器内两相流场的模拟 [J]. 中国石油大学学报(自然科学版), 2010, 34 (4): 136-140.

WANG Z B, MA Y, JIN Y H. Simulation of two-phase flow field in tangential hydrocyclone [J]. Journal of China University of Petroleum (Edition of Natural Science), 2010, 34 (4): 136-140.

[21]倪建军, 梁钦锋, 代正华, 等. 撞击流气化炉内气粒两相流动的数值模拟 [J]. 化工学报, 2009, 60 (4): 864-871.

NI J J, LIANG Q F, DAI Z H, et al. Numerical simulation of gas-particle two-phase flow in impinging streams gasifier [J]. CIESCJournal, 2009, 60 (4): 864-871.

[22]金有海, 姬广勤, 曹晴云, 等. 旋风分离器排气管内气相流场的数值模拟 [J]. 中国石油大学学报(自然科学版), 2008, 32 (6): 109-112.

JIN Y H, JI G Q, CAO Q Y, et al. Numerical simulation of gas-phase flow field in vortex finder of cyclone separators [J]. Journal of China University of Petroleum (Edition of Natural Science), 2008, 32 (6): 109-112.

[23]CORTES C, GIL A. Modeling the gas and particle flow inside cyclone separators [J]. Progress in Energy and Combustion Science, 2007, 33 (5): 409-452.

[24]吴小林, 熊至宜, 姬忠礼, 等. 旋风分离器旋进涡核的数值模拟[J]. 化工学报, 2007, 58 (2): 383-390.

WU X L, XIONG Z Y, JI Z L, et al. Numerical simulation of precessing vortex core in cyclone separator [J]. Journal of Chemical Industry and Engineering (China), 2007, 58 (2): 383-390.

[25]WANG B, XU D L, CHU K W, et al. Numerical study of gas-solid flow in a cyclone separator [J]. Applied Mathematical Modelling,2006, 30 (11): 1326-1342.

Characteristics of slip velocity between gas and solid in short-contact cyclone FCC reactor

ZHU Liyun1, ZHAO Wenbin1, ZHONG Like1, ZHANG Yuchun2, WANG Zhenbo1, JIN Youhai1

(1State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Qingdao 266580, Shandong, China;2School of Agricultural Engineering and Food Science, Shandong University of Technology, Zibo 255049, Shandong, China)

The characteristics of slip velocity between gas and solid in a short-contact cyclone FCC reactor was simulated using the Eulerian-Eulerian two fluid model, especially about radial distribution of the tangential slip velocity between gas and solid as well as its dependence on operational and physical parameters in the separation chamber. Simulation results showed that the tangential slip velocity between gas and solid had a two-humped distribution in the radial direction. With increase of the inlet gas velocity or decrease of the ratio of catalyst to gas,the tangential slip velocity between gas and solid weakened but the tangential velocity of solid particles enhanced,which would strengthen the centrifugal force on particles and improve the gas-solid separation efficiency. The particle density exhibited little influence on radial distribution of the tangential slip velocity between gas and solid. However, when the particle diameters were increased, the dust outlet would easily be clogged which was not conducive to running the reactor for a long cycle of time. Finally, a model of the average cross-section tangential slip velocity between gas and solid was established w ith no more than ±7.0% difference among model simulations and calculated results.

short-contact cyclone reactor; separation chamber; slip velocity; simulation; separation; model

date: 2016-03-29.

Prof. WANG Zhenbo, wangzhb@upc.edu.cn

supported by the National Basic Research Program of China (2012CB215000) and the National Natural Science Foundation of China (21276281).

TQ 051.8

A

0438—1157(2016)08—3468—08

10.11949/j.issn.0438-1157.20160369

2016-03-29收到初稿,2016-05-13收到修改稿。

联系人:王振波。第一作者:朱丽云(1987—),女,博士后。

国家重点基础研究发展计划项目(2012CB215000);国家自然科学基金项目(21276281);中国博士后基金项目(2016M 592266)。