环保型苯酚-淀粉树脂胶粘剂的合成研究

韩 宁,侯宝龙,连 珂,李雅茹,王翠玲,高云霞,陈栓虎

(1.渭南市精神卫生中心,陕西 渭南 714000;2.西北大学生命科学学院,西部资源生物与现代生物技术省部共建教育部重点实验室,陕西 西安 710069;3.西北大学化学与材料科学学院,合成与天然功能分子化学教育部重点实验室,陕西 西安 710069)

环保型苯酚-淀粉树脂胶粘剂的合成研究

韩 宁1,侯宝龙2,连 珂2,李雅茹2,王翠玲2,高云霞3,陈栓虎3

(1.渭南市精神卫生中心,陕西 渭南 714000;2.西北大学生命科学学院,西部资源生物与现代生物技术省部共建教育部重点实验室,陕西 西安 710069;3.西北大学化学与材料科学学院,合成与天然功能分子化学教育部重点实验室,陕西 西安 710069)

在酸性条件下,用苯酚和淀粉反应合成了一种绿色环保型胶粘剂。以胶粘剂的粘接力为评价指标,利用响应面优化法,对胶粘剂的合成条件进行了优化,得出最佳工艺条件:酸用量2.05%,聚合温度137.22 ℃,聚合时间97.88 min和物料比(苯酚与淀粉的质量比)0.94:1(28.2/30),在此条件下产物拉伸强度最大为1.22 MPa。

淀粉;苯酚;胶粘剂;响应面

酚醛树脂胶粘剂由于价格较低、粘接强度高等优点,被广泛应用于国民经济的各个领域。然而,随着人们环保意识的不断增强,酚醛树脂中的甲醛残留问题越来越受到关注[1,2]。科研人员曾进行过大量的研究,试图通过添加甲醛捕捉剂、降低酚醛比等方法降低甲醛释放量,但都不能从根本上解决甲醛释放问题。

淀粉是葡萄糖的高聚体,是一种可生物降解的天然生物质高分子化合物。淀粉经糊化、氧化及酯化等可以制备成高性能氧化淀粉涂膜[3]、酯化淀粉复合材料[4]及接枝淀粉胶粘剂等,广泛应用于材料领域[5~7]。近年来,科研工作者研究用淀粉代替甲醛与苯酚反应合成树脂,拟从根本上消除甲醛的释放,制备绿色环保型的树脂[8~10]。但该研究尚处于实验室摸索阶段,需要进一步深入研究。本研究用淀粉和苯酚为原料制备一种无醛绿色环保型胶粘剂,在材料方面具有潜在的应用价值。

1 实验部分

1.1试剂与仪器

玉米淀粉,食品级,市售;浓硫酸、浓盐酸,分析纯,西安化学试剂厂;磷酸,分析纯,成都市科龙化工试剂厂;对甲苯磺酸,分析纯,上海山浦化工有限公司,乙酸,分析纯,西安化学试剂厂;草酸,分析纯,天津市登丰化学品有限公司。

PT-1176PC万能材料试验机,宝大仪器有限公司;DF-101S型集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;101-1AB型电热鼓风干燥箱,天津市泰斯仪器有限公司;BJ/U3000型凝胶渗透色谱,美国戴安公司;Bruker-55红外光谱仪器,德国布鲁克光谱仪器公司。

1.2实验过程

在装有搅拌器、回流冷凝管和温度计的三颈瓶中依次加入一定量的苯酚、硫酸溶液及玉米淀粉,油浴加热,搅拌下慢慢升温至60 ℃,保持1.0 h后升温至105 ℃,此时反应瓶内温度为90 ℃,玉米淀粉开始糊化,随着时间延长出现凝胶化现象,搅拌较困难,此时可以降低或停止搅拌继续在105 ℃下保温使其逐渐水解,大约2.0 h后水解完全。重新启动搅拌并升温至115 ℃,使淀粉的水解产物在酸性条件下进行转化进而生成5-羟甲基糠醛,此温度下保持30 min后继续升温至指定聚合温度进行聚合,聚合完成后待温度降至100 ℃左右出料即得环保型苯酚-淀粉树脂胶粘剂。

2 结果与讨论

2.1单因素选择

本实验将合成得到的混合糖苯酚树脂胶粘剂均匀涂抹在2块尺寸为4.0 cm×2.0 cm×1.5 cm的匀称木块上,将2者粘合后放入烘箱中(温度90~105 ℃)固化1 h后,在室温下放置24 h,进行拉伸试验,平行测定3次,拉伸速率为50 mm/min,最后计算粘接强度。

本文以粘接强度为指标,以浓硫酸为反应催化剂,分别对催化剂用量、物料比、聚合温度、聚合时间进行条件优化实验。

2.1.1物料比对苯酚-淀粉树脂胶粘接强度的影响

由图1可以得出,当苯酚与淀粉的质量比为28/30时粘接强度最大,此时苯酚与淀粉的物质的量比约为1.78:1。当苯酚用量减少时,其作为分散介质难以分散均匀,同时,胶粘剂的耐水性能有所降低;当苯酚用量过大时,胶粘剂的粘接强度下降。因此,选择物料质量比为28/30较为适宜。

2.1.2催化剂酸用量对粘接强度的影响

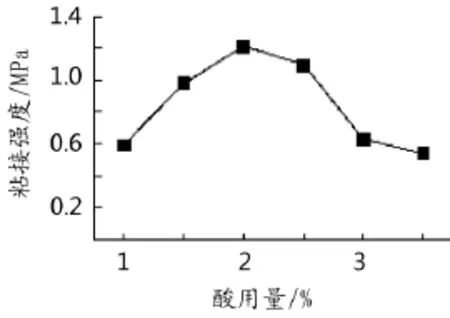

图2为催化剂酸用量(25%的硫酸水溶液)对粘接强度的影响,由于酚类与醛类发生聚合反应需要在pH小于3时进行,因此选择酸用量为1.0%~3.5%(浓硫酸占苯酚与淀粉质量总和的百分数),其中浓硫酸用量为1%时反应液pH大于3,淀粉水解速度较慢,其粘接力也较小;当反应液pH值小于3时,随着酸用量逐渐增加合成胶粘剂的粘接强度先增大后又逐渐减小,原因可能是随着酸量增加糠醛进一步发生转化,与苯酚聚合的糠醛量减少。最终选择浓硫酸的用量为苯酚与淀粉总质量的2%。

图2 催化剂酸用量对粘接强度的影响Fig.2 Effect of amount of acid as catalyst on bonding strength

2.1.3聚合温度对粘接强度的影响

图3为聚合温度对粘接强度的影响。由图3可知,聚合温度为135 ℃时所合成的胶粘剂粘接强度最大。故选择聚合温度为135 ℃。

图3 聚合温度对粘接强度的影响Fig.3 Effect of polymerization temperature on bonding strength

2.1.4聚合时间对粘接强度的影响

图4为达到聚合温度后的聚合反应时间对粘接强度的影响。由图4可知,随着聚合时间的延长胶粘剂的粘接强度缓慢增加,90 min时达到最大,再继续延长聚合时间粘接强度又开始逐渐下降,因此聚合时间以90 min为宜。

图4 聚合时间对粘接强度的影响Fig.4 Effect of polymerization time on bonding strength

2.2响应面优化实验

2.2.1实验安排

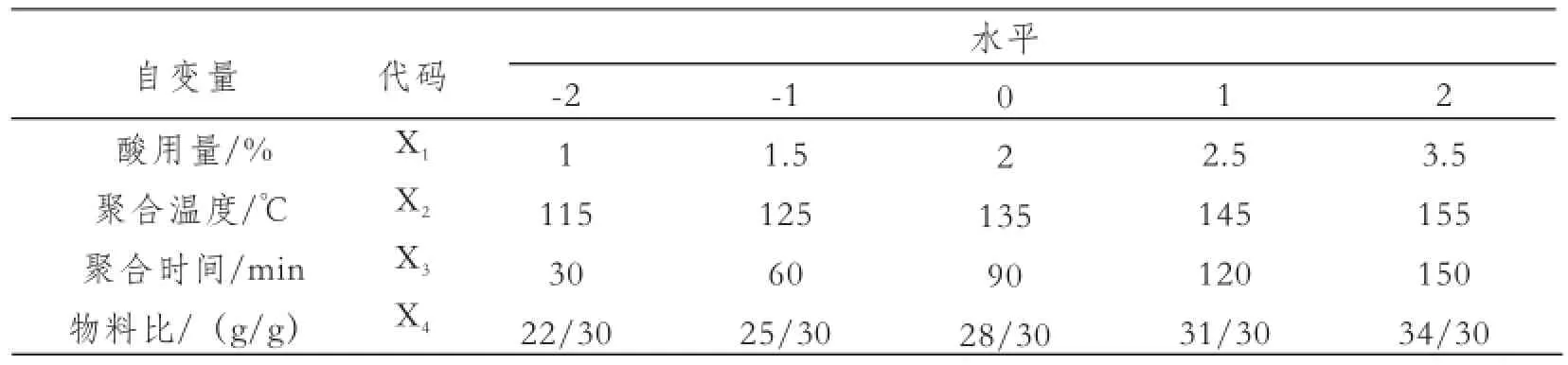

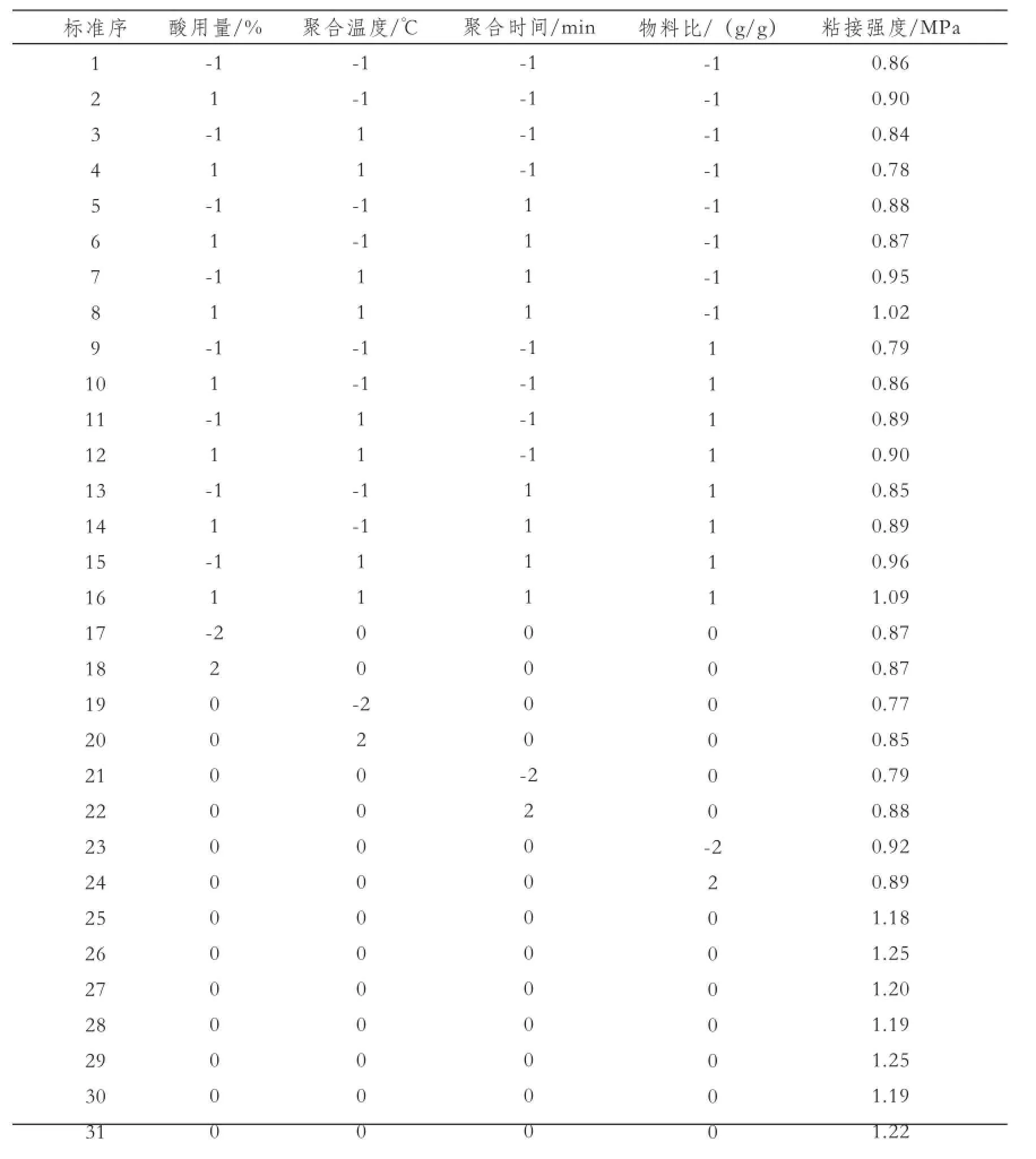

根据单因素实验结果,设计如下4因素2水平的响应面试验,分别将单因素的合适值分别是:酸用量2%、聚合温度135 ℃、聚合时间90 min、及物料比(苯酚与淀粉的质量比)28/30编码为0水平,再结合中心复合原理,对实验条件的各因素交互影响进行综合优化实验,实验安排及结果见表1和表2。

表1 因子水平和相应的实验序列号Tab.1 Factor level and corresponding experiment serial number

表2 实验方案与结果Tab.2 Scheme and results of experiments

2.2.2模型的建立及其验证

表2中总共31组试验,其中标准序1~24为析因试验,25~31为中心试验,用来估计试验误差。为了明确各因素对响应值的影响,应用Minitab软件对表中数据进行了多元回归分析,输入响应值粘接强度后得到各试验因子与响应值之间的函数关系式为:

Y=1.2114+0.0121X1+0.0288X2+0.0363X3+0.0029X-0.0786X2-0.0936X2-0.0873X2-41230.0698X2+0.0006X X+0.0106X X+0.0131X X4121314 +0.0331X2X3+0.0231X2X4+0.0006X3X4

对上述的实验结果进行方差分析和显著性检验,得到该模型回归显著(P<0.000 1),即各因素对模型的影响都较显著,且该模型的R2=95.88%、RAdj2=92.27%,说明该模型与实验值具有一定拟合性的。

2.2.3响应因素水平的优化

响应曲面图是响应值Y与影响因素X1、X2、X3、X4中任意2个所构成的1个三维空间图,从图中可以直观地看出各影响因素与响应值之间的关系。从苯酚-淀粉树脂的响应曲面图可以看出,聚合温度、聚合时间、酸用量和物料比对胶粘剂粘接强度的影响都是先增大后减小,在所选的因素水平范围内存在极值。为了进一步确定极值所对应的各个因素水平,对回归方程进行分析,对上述方程求偏导,并使其等于零,从而解出极值得出相对应的X1、X2、X3和X4值,即为优化的变量值,当响应值Y取最大时可得各因素的水平为:X1=0.10,X2=0.22,X3=0.26,X4=0.06,将其转换为编码前实验单位得到的最佳反应条件为:催化剂酸用量2.05%,聚合温度137.22 ℃,聚合时间97.88 min和物料比(同上)0.94:1(28.2/30),在此条件下产物拉伸强度最大为1.22 MPa。

2.2.4试验验证

为了检验响应曲面优化方法的可靠性,采用上述最优合成条件合成苯酚-淀粉树脂胶粘剂。对胶粘剂的粘接强度进行测定,结果表明优化条件下苯酚-淀粉树脂胶粘剂的粘接强度为1.20 MPa,与预测值1.22 MPa基本一致,说明该方程与实际测得值拟合较好,充分证明了所建模型的可靠性。

2.3表征分析

2.3.1苯酚-淀粉树脂胶粘剂分析与表征

2.3.1.1苯酚-淀粉树脂胶粘剂的固化

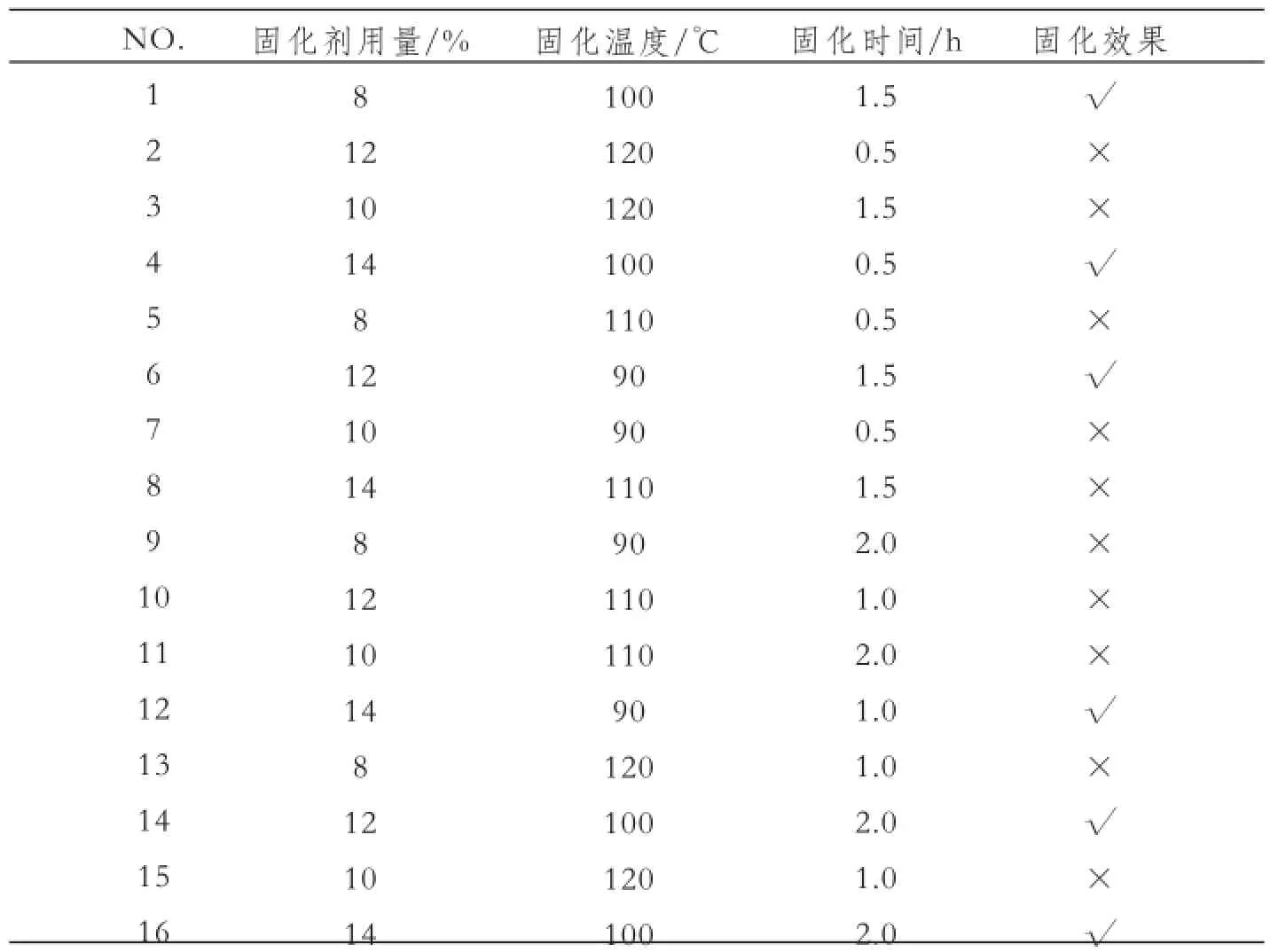

影响树脂固化主要因素有固化剂用量、固化温度以及固化时间,以六次甲基四胺为固化剂,选取一个3因素4水平[L16(43)]的正交实验,以树脂的固化效果为衡量标准。正交实验因子水平表及实验方案和结果如表3和表4所示。

由表4可知,固化剂用量对固化效果影响较小,在固化剂用量占树脂质量8%~14%内都能使样品固化。考虑到成本,选取8%为固化剂的用量。温度对固化影响最为显著,其次是固化时间,延长时间和升高温度固化效果都较好,但是超过一定温度后树脂发生炭化,失去了原有的粘接性能。

2.3.1.2固化温度对树脂粘接强度以及耐水性的影响

图5为固化温度对苯酚-淀粉树脂胶粘剂粘接强度的影响。由图5可知,在90~105 ℃期间加入固化剂与不加固化剂的粘接强度基本保持一致,超过105 ℃后加入固化剂的粘接力大幅度下降;另一方面,从图上可以看出在95 ℃时的粘接强度最大,因此选择95 ℃为最佳固化温度。此外,本研究还对63 ℃时2者的耐水时间进行了测定,发现不加固化剂的胶粘剂耐水时间远低于加入固化剂后的时间,因此在使用时对于有耐水要求的可以选择加入一定量的固化剂。

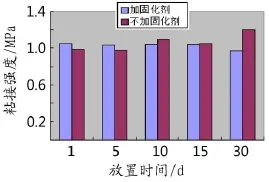

2.3.1.3苯酚-淀粉树脂胶粘剂耐候性测试

本研究采用自然老化方法考查苯酚-淀粉树脂胶粘剂的耐候性。如图6所示,为室温下放置5 d、10 d、15 d、30 d后粘接力变化情况。由图6可知,无论是加固化剂还是不加固化剂,放置30 d以内其粘接强度几乎没有发生变化,而且不加固化剂的粘接强度后期还稍有增加,可能是因为随着放置时间延长树脂胶结和固化情况都逐渐加强的原因。

表3 酚醛淀粉树脂固化实验的正交实验因子水平Tab.3 Factor levels of orthogonal curing experiments of phenol-starch resin

2.3.1.4 苯 酚-淀粉树脂胶粘剂的主要理化性质

表4 实验方案和结果Tab.4 Scheme and results of curing experiments

图5 不同固化温度对粘接强度的影响Fig.5 Effect of curing temperature on bonding strength

图6 放置时间对苯酚-淀粉树脂性能的影响Fig.6 Effect of standing time on phenol-starch resin performance

取优化条件下合成的苯酚-淀粉树脂,对其相关理化性质进行测定,并与蔗糖-苯酚树脂以水作为反应溶剂时的相关性质进行对比,结果见表5。

由表5可知,以苯酚作溶剂或分散剂时合成的胶粘剂的粘接强度和耐水时间与以水为溶剂时相比提升较大,尤其在耐水性能方面有明显的改善。

表5 苯酚-淀粉树脂的物理化学性能Tab.5 Physical and chemical properties of phenol-starch resin

2.3.2苯酚-淀粉树脂胶粘剂表征

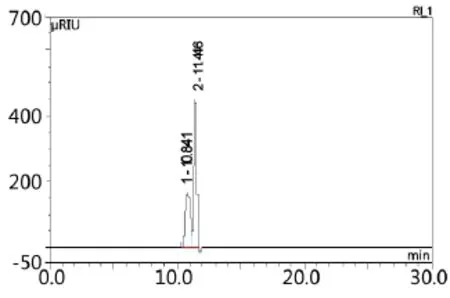

2.3.2.1凝胶色谱分析

图7为最佳合成条件下苯酚-淀粉树脂胶粘剂的GPC谱图。由图7可知,苯酚-淀粉树脂的聚合度不高,主要以峰1、峰2为主,其数均分子质量分别为457和99,分散度为1.17、1.09。可见,其聚合的相对分子质量不高,可能是因为后期随着黏度不断增大,聚合几率下降。同时,由于苯酚在树脂合成过程中既是原料又是溶剂或分散剂,其用量较大,反应结束后仍有大量的苯酚存在。

图7 苯酚-淀粉树脂凝胶色谱图Fig.7 GPC spectrum of phenol-starch resin

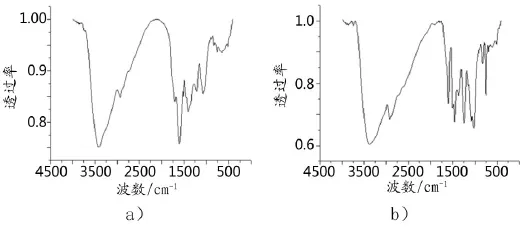

2.3.2.2红外表征

如图8a)和b)分别为最优条件下合成的苯酚-淀粉树脂以及添加固化剂后的样品的红外谱图。

根据图8可知,3 412 cm-1处存在强烈的多羟基伸缩振动峰,2 932 cm-1处是亚甲基(-CH-)2的吸收峰,1 710 cm-1处存在较弱的C=O特征峰,可能是淀粉转化产生的5-羟基糠醛(HMF)[11]进一步转化或与苯酚发生反应,从而说明样品中游离的HMF较少,1 610 cm-1处是苯环碳骨架吸收特征峰,1 408 cm-1为次甲基的振动峰,1 216 cm-1为苯环上C-OH伸缩振动峰,另外在1 084 cm-1处也出现了呋喃环C-OC的吸收峰,这基本证实了淀粉在酸性条件下发生了水解,并且生成HMF,在指纹区还存在一些较宽的低强度吸收峰,为苯环上孤立的H的吸收,如:841 cm-1为苯环的对位取代峰,760 cm-1为苯环邻位取代峰,658 cm-1为未取代的苯环上的H。

与加入固化剂前的IR谱图相比,固化后的树脂1 464 cm-1处亚甲基吸收峰、828 cm-1处苯环上对位C-H和765 cm-1处的苯环邻位取代吸收峰明显增强,并在1 032 cm-1处出现了醚键的振动峰,可能是HMF上的羟甲基生成亚甲基或醚键,因此可以推断,树脂在加入固化剂后苯环邻对位上的活波氢能够与其迅速发生缩合,从而形成高交联密度的固化树脂。

2.3.2.3热重分析

取适量苯酚-淀粉树脂胶粘剂,1份在烘箱内直接固化,另一份加入固化剂后固化,固化后研碎做热分析,升温速率:10 K/min,测试温度范围:室温~800 ℃。

根据苯酚-淀粉树脂的热失重图可知,在150 ℃之前树脂就有少量(4%左右)的失重,可能是树脂中含有少量的水分;超过200℃以后直至750 ℃左右,树脂失重率较大,达到79%,后期继续升高温度至800 ℃后该树脂的失重率基本保持不变,也就是说苯酚-淀粉树脂在750 ℃以前低沸点化合物基本分解完全,最后剩余17%未分解(剩余部分可能为炭),可见该树脂的耐热性能较好。由苯酚-淀粉树脂添加固化剂六次甲基四胺后的热失重图可知,加入固化剂后树脂的耐热性能有所下降,到670 ℃后基本燃尽。

图8 苯酚-淀粉树脂添加固化剂前后的红外谱图Fig.8 IR spectra of phenol-starch resin before and after adding curing agent

3 结论

本研究采用硫酸为催化剂,使淀粉经过一系列转化后与苯酚聚合得到环保型苯酚-淀粉树脂胶粘剂。经过催化剂选择,单因素实验以及响应面优化分析对环保型苯酚-淀粉树脂合成工艺条件进行优化,得到最优条件:酸用量2.05%,聚合温度137.22 ℃,聚合时间97.88 min和物料比(苯酚与淀粉的质量比)0.94:1(28.2/30),在此条件下制备的环保型苯酚-淀粉树脂拉伸强度最大为1.22 MPa。对环保型苯酚-淀粉树脂的固化反应进行实验,得出该树脂固化剂用量为8%,温度和固化时间对固化反应影响较大,升高温度和延长固化时间都有利于树脂固化。对合成的环保型苯酚-淀粉树脂分别进行了GPC、IR以及TG表征分析,可知淀粉在酸性条件下发生了水解,且与苯酚反应得到的树脂主要以低分子质量聚合物存在,而且其耐热性能较好。

[1]张友松.变性淀粉生产与应用手册[M].北京:化学工业出版社,1999,30-198.

[2]孙乐芳.淀粉类胶黏剂的开发与应用[J].化工科技市场,2002,25(3):31-34.

[3]屈佳,和玲,孙政.含氟/硅共聚物接枝淀粉涂膜材料的制备及性能[J].高分子材料科学与工程,2013,29(8):150-154.

[4]左迎峰,顾继友,乔治邦,等.干法酯化淀粉/聚乳酸复合材料—混合比例对性能的影响[J].高分子材料科学与工程,2015,31(1):72-77.

[5]张燕萍.变性淀粉制造与应用[M].北京:化学工业出版社,2001,24-161.

[6]罗发兴,黄强,等.淀粉基胶黏剂研究进展[J].化学与黏合,2003,40(2):79-80.

[7]刘景宏.无毒高性能天然胶的研究与应用[D].福州:福建农林大学,2003.

[8]Mudde P J.Corn Starch:a Low-Cost Route to Novolak Resins[J].Modern Plastics,1980,57(2):69-74.

[9]刘宝,张长桥,郭玉梅.一锅煮制备酚醛树脂的研究[J].山东科学,2000,13(3):49-53.

[10]吴俊芳,朱雪梅,顾红.苯酚一淀粉树脂的研制[J].热固性树脂,1999,14(2):56-57.

[11]Dumesic J.Sugary receipe boosts growyour-ownplastics[J].Science,2006,312(5782):1933-1937.

Synthesis of environmental friendly starch-phenol resin adhesive

HAN Ning1, HOU Bao-long2, LIAN Ke2, LI Ya-ru2,WANG Cui-ling2, GAO Yun-xia3, CHEN Shuan-hu3

(1.Wennan Mental Health Center, Wennan, Shaanxi 714000, China; 2.Key Laboratory of Resource Biology and Biotechnology in West China, Ministry of Education, School of Life Science, Northwest University, Xi'an, Shaanxi 710069, China; 3. School of Chemistry and Materials Science, Key Laboratory of Synthetic and Natural Functional Molecule Chemistry of Ministry of Education, Northwest University, Xi'an, Shaanxi 710069, China)

An environmental friendly resin adhesive was prepared by the reaction of corn starch as the starting material with phenol under acidic condition. The bonding force was used as an index to investigate and optimize the reactive conditions by the response surface methodology (RSM). The optimal conditions of reaction process were as follows: the acid amount was 2.05%, the reaction temperature was 137.22℃, the reaction time was 97.88 min and the mole ratio(weight ratio) of starch and phenol was 0.94:1(28.2/30). Under these conditions, the measured maximum bonding force value was 1.22 MPa.

starch; phenol; adhesive; response surface methodology

TQ433

A

1001-5922(2016)05-0069-07

2016-01-07

韩宁(1972-),女,主管检验师。研究方向:药物代谢产物及材料检验。E-mail:274024578@qq.com。

通讯联系人:王翠玲(1970-),女,讲师。研究方向:药物合成及新材料合成。E-mail:wangcl@nwu.edu.cn。

陕西省自然科学基金(批准号:2014JM4095),西安市科学技术项目[批准号:CXY1511(6)],陕西省大学生创新创业训练计划项目(批准号:201410697108),陕西省重点科技创新团队计划(批准号:2013KCT-24)和NSFC基地建设能力提高项目(批准号:J1210063)资助。