油浆管道冲蚀风险预测的数值模拟研究

李介普(1.中国石油大学(北京),北京102249;2. 中国特种设备检测研究院,北京 100029)

设备与自控

油浆管道冲蚀风险预测的数值模拟研究

李介普1,2

(1.中国石油大学(北京),北京102249;2. 中国特种设备检测研究院,北京 100029)

采用RSM雷诺应力模型,对以油浆为流体的弯管三通和组合管道进行了数值模拟研究,根据壁面剪切应力的大小来表征管道冲蚀磨损的风险大小。模拟结果表明,弯管在内弯曲侧壁面最容易发生冲蚀磨损,三通支管靠近水平出口侧一个直径长度范围内的区域最容易发生冲蚀磨损。

冲蚀;壁面剪切应力;风险预测;数值模拟

管道中的冲刷腐蚀是指管道内壁表面与流体之间由于相对高速运动而引起金属破坏的现象,是金属材料受冲蚀和腐蚀交互作用的结果。冲蚀比单纯的金属腐蚀要严重,腐蚀的速率更快,是一种危害性较重的局部腐蚀。在石油化工行业中,油浆管道主要用来输送黏度和密度较大的油品,这些管道中的特殊管件如弯管和三通管等受油浆的冲蚀磨损较为严重,发生冲蚀减薄、穿孔等安全事故的概率不断上升,极大地影响生产安全,需要引起各大石油化工企业的重视。

国内外学者对单个管件流体冲蚀磨损进行了大量数值模拟研究。Nesic S等人[1]采用数值模拟方法,研究电极表面近壁面处流体剪切力对冲蚀的影响,并取得了初步成果。Jones D等人[2]采用流体力学分析方法,结合管道系统实际工况,采用流体力学仿真软件,模拟腐蚀介质在管道内的流动情况,预测管道内冲蚀最严重的区域,用于指导工程定点测厚。代真[3]运用数值模拟的方法对流速、流动剪切应力和壁面处的湍流强度等流体力学参数在冲蚀过程中的情况进行了分析。陈思维[4]基于湿气集输管流体动力学数值模型,对气液两相冲蚀风险进行了预测,找到了易发生冲蚀部位。刘勇峰[5]对凝析气田集输管道进行了数值模拟,分析了弯管壁面切应力的分布,预测了弯管的易冲蚀部位。赵燕辉[6]以T型管为研究对象, 分析了流速和流向对T 型管壁面剪切应力的大小和分布的影响。

本文采用RSM雷诺应力模型,研究弯管、三通管和组合管道中油浆的流动,分析管道壁面处切应力的分布,寻找最大切应力出现的位置,以此来预测弯管、三通管和组合管道中易冲蚀部位,指导工程定点测厚。

1 数学模型

1.1理论模型

管道内的流体流动是复杂的强旋流动,为了更准确地模拟管道内流场分布,本文使用RSM模型对管道内流场进行预测。RSM模型完全抛弃了涡黏性假设,直接求解雷诺应力的微分输运方程,可以对管道内强旋流动作出较为精确的预测。其控制方程为:

其中,xi=(x1, x2, x3)表示笛卡儿坐标,流动变量上面的符号“-”表示均值,=(u1, u2, u3)为平均速度分量,为平均压力,μ为分子动力黏度,ρ为气体密度′为雷诺应力张量。

RSM模型中雷诺应力各分量的输运方程为:

左端第一项为应力的时间变化率,Cij为对流项,右端DT,ij为湍流扩散项,DL,ij为分子扩散项,Pij为应力产生项,εij为耗散项,Πij为压力应变项。

1.2计算模型

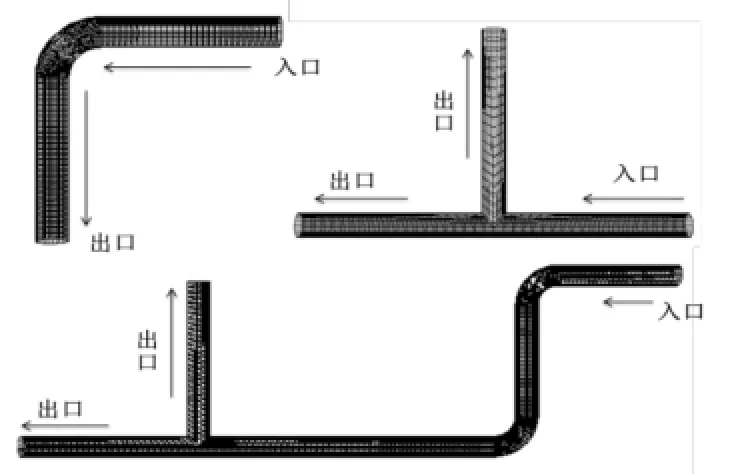

图1 管道几何模型图Fig.1 Geometric diagram of The Pipeline

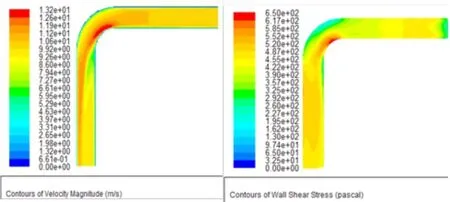

弯管、三通管和组合管道的几何模型图如图1所示,3种管道直径都为150mm。采用古铜币画法对所有管件划分结构化六面体网格,网格数目分别为17290、11520和45268。力云图,流体流经弯管内壁处时速度最大且速度变化较大。弯管的最大壁面切应力出现在内弯曲侧壁面,最大值为6.50×102Pa。图3所示为三通管的速度云图和壁面切应力云图,在三通支管靠近水平出口侧一个直径长度的范围内流体速度达到最大,而且此处的壁面切应力也最大,数值为5.94×102Pa。分析弯管和三通管壁面切应力和速度分布可知,管道中流动方向发生改变和流体流速较大的位置壁面切应力较大,发生冲蚀破坏的风险较大。

图2 弯管的速度云图和壁面切应力云图Fig.2 velocity and wall shear stress contours of elbow

1.3边界条件

弯管边界条件:入口采用速度入口,入口速度10m·s-1。出口边界条件按充分发展的管流条件(outflow)处理;三通管边界条件:入口采用速度入口,入口速度10m·s-1。出口边界条件为outflow,支管出口和水平出口的质量流率都为0.5;组合管道的边界条件与三通管进出口条件相同,壁面采用无滑移边界条件,近壁面网格采用标准壁面函数近似处理。

1.4流体属性及求解方法

模拟使用的液体为油浆,密度为1177.7kg·m-3,黏度为0.0647Pa·s。本文采用SIMPLE算法求解液相不可压缩流场,在对流项的离散过程中,采用二阶迎风差分方法。在进口和出口位置设置监控点,分别监控压力和流量的变化。

图3 三通管的速度云图和壁面切应力云图Fig.3 velocity and wall shear stress contours of tee

2 模拟结果与讨论

2.1弯管和三通管的冲蚀部位分析

在单相流管道中,壁面切应力的大小可以表征壁面受到流体冲蚀磨损的严重程度。剪切力越大,流体对壁面腐蚀产物膜的破坏越严重,越容易发生冲蚀磨损。图2所示为弯管的速度云图和壁面切应

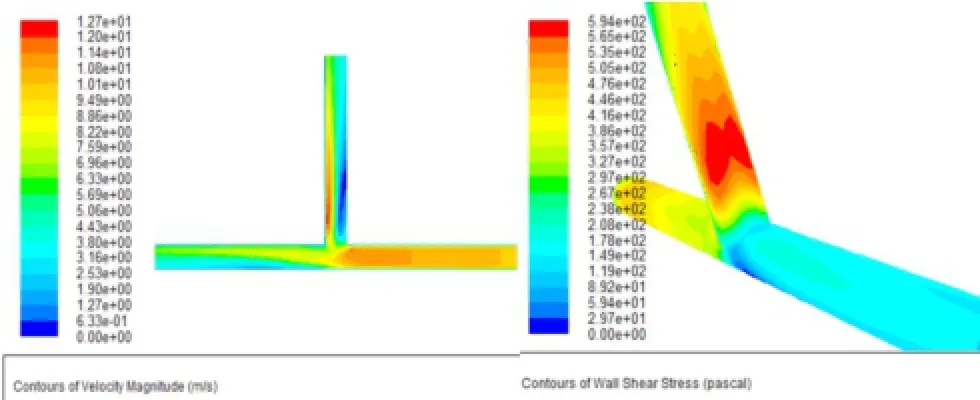

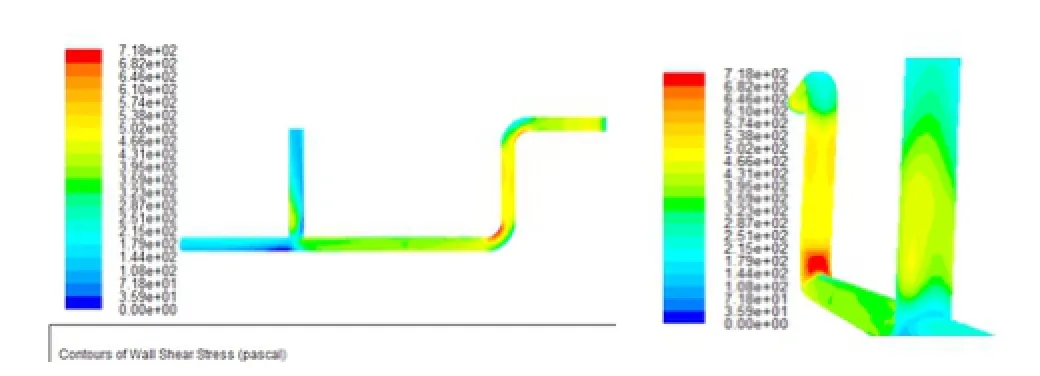

2.2组合管道的冲蚀部位分析

工业管道是由长直管线和特殊管件组成的。本节将对由直管、弯管和三通管组成的组合管道进行数值计算,找出石化行业中组合管道中冲蚀磨损较严重的位置。图4所示为组合管道的壁面切应力云图,可知弯管和三通管更容易发生冲蚀,直管段的冲蚀风险可以忽略。第二个弯管处的壁面剪切应力最大,最大值为7.18×102Pa。弯管和三通管易冲蚀的部位与前文结果基本一致,但相同工况下最大壁面切应力的数值大小有变化。分析原因,是由于流体流经上游管件与下游管件的流场是相互影响的,导致了壁面切应力的分布发生变化。

图4 组合管道的壁面切应力云图Fig.4 Wall shear stress contours of a long pipeline

3 结论

1)弯管的最大壁面切应力出现在内弯曲侧壁面,最容易发生冲蚀磨损。在三通支管靠近水平出口侧一个直径长度的范围内的壁面切应力最大,该位置最容易发生冲蚀磨损。原因是,最大壁面切应力出现位置的流体速度最大且速度变化较大。

2)组合管道中弯管和三通管更容易发生冲蚀,直管段的冲蚀风险可以忽略。弯管和三通管易冲蚀的部位与前文结果基本一致,但相同工况下最大壁面切应力的数值大小有变化,这是由于流体流经上游管件与下游管件的流场是相互影响的。

[1] Nesic S, Postlethwaite. J. the Canadian of Chem Eng,1991(69): 698-702.

[2] Jones D, Dawson J. Risk Assessment Approach to Pipeline Life Management [J]. Pipes and Pipelines, 1998, 43(1): 5-18.

[3] 黄勇,施哲雄,蒋晓东.CFD在三通冲蚀磨损研究中的应用[J].化工装备技术,2005,26(1):65-67.

[4] 陈思维,覃明友,刘德绪,龚金海.高含硫气田湿气集输管道冲蚀风险预测研究[J].天然气与石油,2015(1):80-83.

[5] 刘勇峰,吴明,赵玲,吕露,姜永明.凝析气田集输管道弯管冲刷腐蚀数值计算[J].腐蚀与防护,2012(2):132-135.

[6] 赵燕辉,张涛,张义贵,曲虎,张鹏虎.集输管道T型管内冲刷腐蚀数值模拟[J].当代化工,2014(11):2457-2459.

Numerical Simulation Investigation on Erosion Risk Prediction of Oil Pipeline

LI Jie-pu1,2

(1. China University of Petroleum-Beijing, Beijing 102249, China;2. China Special Equipment Inspection & Research Institute,Beijing 100029, China)

In this paper, a numerical simulation study on flow field was investigated for elbow, tee and pipeline using the RSM model. The magnitudes of wall shear stress were calculated to represent the risk of pipeline erosion. Simulation results showed that maximum wall shear stress was located in the bending side of elbow and the export side of branch pipe length of a diameter range areas of tee. These areas had a bigger erosion risk.

erosion; wall shear stress; risk prediction; numerical simulation

TE 988

A

1671-9905(2016)08-0060-03

质检公益性行业科研专项项目资助(201110025)

李介普(1992-),男,中国石油大学(北京)动力工程专业在读研究生,主要从事化工过程机械研究。E-mail:731329248@ qq.com

2016-05-24