利用红土镍尾矿制备烧结墙体材料试验研究

邹智秀,欧天安,谭旭升,潘荣伟(广西建筑材料科学研究设计院,广西 南宁 530022)

利用红土镍尾矿制备烧结墙体材料试验研究

邹智秀,欧天安,谭旭升,潘荣伟

(广西建筑材料科学研究设计院,广西 南宁530022)

以红土镍尾矿和页岩为原料制备烧结墙体材料。分别对原材料的性质进行了测试分析,研究了红土镍尾矿掺量、成型含水率、烧结制度对烧结制品性能的影响,并对烧结机理进行了阐述分析。结果表明,红土镍尾矿的最佳掺量为40%,最佳成型含水率为18%,最佳烧结温度为1050~1100℃,保温时间为1.0~1.5 h,中试产品符合国家相关标准要求。

红土镍尾矿;页岩;烧结墙体材料;最佳工艺

0 引言

镍是一种银白色金属,主要应用于钢铁、金属合金及化工等行业,在国民经济发展中具有重要地位[1]。随着镍资源的不断开发利用,产生的镍尾矿也越来越多。目前,镍尾矿的利用率不高,大量堆积的尾矿不仅占用了土地,若处置不当还对环境造成污染[2]。利用尾矿制备建筑材料是实现尾矿综合利用的有效途径。

不同尾矿的化学成分、物理性质差异大,很难有统一的制备工艺,需要进行具有针对性的试验研究。目前,利用红土镍尾矿制备烧结墙体材料的研究较少,本研究以红土镍尾矿为主要原料制备烧结砖,考察了红土镍尾矿掺量、成型含水率及烧结制度对烧结砖的性能影响,为制定红土镍尾矿烧结砖合理的制备工艺提供实验基础和理论依据。试验中的红土镍尾矿钙、镁、硫含量高,如何避免烧结砖泛霜、爆裂问题是本研究的主要难点。

1 试验

1.1试验原料

本实验以广西玉林市龙潭产业园的红土镍尾矿及当地页岩为原料,尾矿的粒度级配见表1,化学成分见表2。

表1 红土镍尾矿的粒度级配

表2 红土镍尾矿的化学成分 %

从表1可知,原料较细,制砖时需要掺入部分骨架颗粒。从表2可以看出,红土镍尾矿的SiO2和Al2O3含量偏低,会影响到烧结砖的抗压强度,MgO和CaO含量较高,容易引起烧结砖的泛霜问题[3]。硫含量高,要注意烧成过程硫的二次污染问题,实际应用中需配套脱硫设备;从化学成分来看,单纯利用红土镍尾矿制砖存在一定的困难。为了满足原材料的制砖要求,需要配入一定量的页岩,页岩的化学成分见表3。

表3 页岩的化学成分 %

红土镍尾矿的XRD衍射图谱见图1。

图1 红土镍尾矿的XRD衍射图谱

由图1可见,红土镍尾矿中主要矿物为石英、钙(镁)黄长石、石膏等。其中石英相(SiO2)、二水石膏相(CaSO4·2H2O)所占比例最高。石英的主要作用是提供SiO2成分,长石在高温下熔融后形成长石玻璃相填充于坯体颗粒之间,使坯体变得致密,并能熔解其它矿物,有助于提高制品的机械强度。

利用尾矿制烧结砖时,原料的塑性指数是一项重要的工艺性能指标,不但直接关系到粉料的成型性能及其掺入比例,而且影响到坯体的致密性及最终产品质量。采用塑性指数测试仪对红土镍矿尾矿进行可塑性测定,红土镍尾矿的塑性指数为13.9,可以满足烧结砖的要求。

1.2试验方法

试验流程为:取样→晾干→破碎→筛分→混料→加水搅拌→陈化→成型→干燥→烧结→产品检测。

鉴于尾矿中MgO、CaO、SO3的含量偏高,为了防止泛霜及爆裂发生,试验中将尾矿全部通过1 mm筛,将筛分后的尾矿与页岩定量混合,掺入页岩调整配方颗粒级配和塑性,同时降低配方中MgO、CaO、SO3的含量,使其满足制砖要求。混合后搅拌均匀,然后再加入定量的水并搅拌,使水分分布均匀。陈化24 h后将泥料放入真空练泥机,在真空度-0.08 MPa,压力3 MPa下挤压成直径5 cm的圆柱型长条,再切割成5 cm小段自然放置2 d,之后放入恒温干燥箱,在(105±5)℃温度下干燥至恒重,最后对试样进行烧结,并进行性能测试。试验烧结采取的升温制度如表4所示。

表4 烧结升温制度

2 试验结果与分析

2.1原材料配比试验

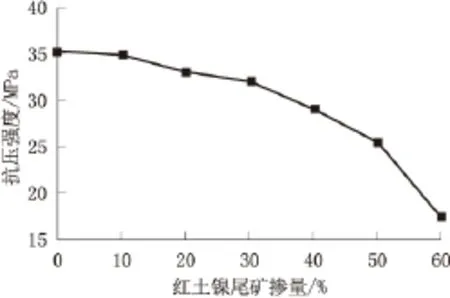

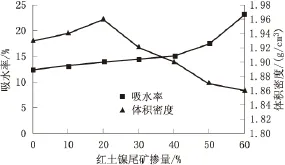

经过前期试验摸索,将焙烧温度固定为1050℃,成型水分为18%,于3.0 MPa、真空度-0.08 MPa下挤出成型,在干燥箱中于105℃干燥至恒重条件下进行红土镍尾矿掺量单因素试验,结果见图2和图3。

图2 不同尾矿掺量烧结砖的抗压强度

图3 不同尾矿掺量烧结砖的吸水率及体积密度

由图2可知,随着尾矿掺量的增加,制品的抗压强度呈逐渐降低的趋势。尾矿掺量小于30%时,制品的抗压强度能达到MU30,尾矿掺量为40%~50%时,强度能达到MU25,尾矿掺量为60%时,强度急剧下降。

由图3可知,随着尾矿掺量的增加,制品的体积密度先增大后减小,吸水率逐渐增大。制品的体积密度为1.86~1.96 g/cm3,比普通烧结砖的密度略微偏大。除了红土镍尾矿掺量为60%试样吸水率过高外,其它制品的吸水率为12.4%~17.5%,在普通烧结砖允许的范围内。

试验中发现,当红土镍尾矿掺量达到50%时,坯体在干燥表面出现泛灰白现象,烧成后制品表面保留灰白颜色,继续加大尾矿掺量,烧成后表面出现轻微掉皮甚至爆裂。为防止制品泛霜及爆裂并尽可能增加尾矿掺量,红土镍尾矿最佳掺量为40%。

2.2成型含水率试验

成型含水率是影响烧结制品的重要因素之一,适当的含水率有助于提高原料的可塑性,使坯体颗粒粘合在一起,保证试样成型效果,但成型含水率过高或过低都会影响烧结制品的综合性能。成型含水率对烧结砖性能的影响见图4。

图4 不同成型含水率烧结砖的抗压强度及吸水率

由图4可知,试样的抗压强度随着成型含水率的增加而提高,当含水率大于18%时,随着成型含水率进一步增加,试样抗压强度有所下降,试样的吸水率则是随着成型含水率的增加而增大。坯体的成型含水率越大,一方面,有助于坯体颗粒稳固粘结,在烧结过程中使试样反应稳步进行,试样抗压强度增大;另一方面,在干燥和烧结过程中由于水分蒸发留下的空隙变大,从而导致试样吸水率增高,抗压强度下降,试样的最佳成型含水率为18%。

2.3最佳焙烧温度试验

选取红土镍尾矿的掺量为40%,焙烧温度范围为850~1150℃,温度梯度为50℃。对焙烧样品进行烧成收缩率和吸水率测试,以确定该混合料的最佳烧成温度。烧成收缩率和吸水率随焙烧温度的变化曲线见图5。

图5 烧成收缩率和吸水率随焙烧温度的变化曲线

由图5可以看出,试样的收缩率随着焙烧温度的升高而增大,吸水率随着焙烧温度的升高而逐渐降低。这是因为焙烧温度越高,砖块内部就会因融化而产生越多的液相,液相可填充砖块内部孔隙,使砖块变得小而密实,进而使烧结砖的烧成收缩率增大,使吸水率减小[4]。为保证烧结制品的质量,烧成收缩率不宜过大,否则会使砖块在烧结过程中变形,因此烧成收缩不宜超过5%,而吸水率也应该控制在20%以下,以保证烧结砖的使用寿命,综合考虑,焙烧温度在1050~1100℃时最佳。

2.4保温时间试验

红土镍尾矿掺量为40%,成型含水率为18%,焙烧温度为1050℃条件下,保温时间对烧结制品性能的影响见图6。

图6 不同保温时间对烧结砖抗压强度及吸水率的影响

由图6可知,当保温时间小于1 h时,烧结砖的抗压强度随着保温时间的延长而快速提高;当保温时间大于1 h后,烧结砖的抗压强度基本不变。烧结砖的吸水率随着保温时间的延长而逐渐减少。从烧结砖的性能及节能降耗方面综合考虑,最佳保温时间为1.0~1.5 h。

2.5最佳工艺烧结砖的性能

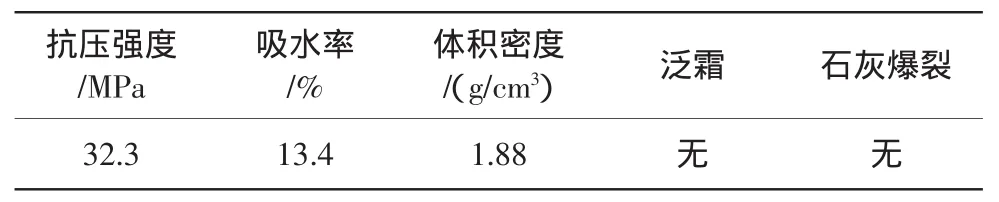

在最佳工艺条件下对制备的红土镍尾矿烧结砖进行性能测试,结果见表5。

表5 红土镍尾矿烧结砖的性能

2.6中试试验

表6 中试产品性能测试结果

根据小试试验确定的工艺条件,参照企业实际生产进行红土镍尾矿制备烧结墙材中试试验,产品尺寸为240 mm×190 mm×90 mm,性能测试结果见表6。中试产品表面光洁,形状规整,颜色基本为红褐色;经测试,所测各项性能均符合GB 13544—2011《烧结多孔砖和多孔砌块》要求,产品质量合格。

3 烧结机理分析

红土镍尾矿烧结砖的烧结过程分为2个阶段。第一阶段为烧结温度小于900℃时,试样失去吸附水、结晶水、结构水,部分矿物晶格破坏,开始分解,烧结以固相表面的扩散传质为主。第二阶段为烧结温度大于900℃以后,砖坯开始烧成,非结晶物质重结晶形成新的结晶态长石,结晶态长石是烧结砖的骨架颗粒之一[5]。同时,部分长石与石英及硅酸盐形成低共熔物,填充于坯体的骨架颗粒之间。在表面张力的作用下,固体颗粒距离拉近,坯体体积收缩[6]。烧结中后期是以熔融液相作用下的固体颗粒重排和塑性流动传质为主。烧结冷却之后,熔融液相转变成玻璃相,将骨架颗粒粘结在一起,使砖体具有强度[7-8]。

4 结语

(1)以红土镍尾矿与页岩为原料,在适当的工艺条件下,可以生产出符合GB 13544—2011的烧结制品。尾矿制备烧结砖符合循环经济理念,可为当地新型墙材资源综合利用提供新方向。

(2)红土镍尾矿中钙、镁含量偏高,使用过程需对原料进行一定处理,并严格控制尾矿掺量,从而将有害成分控制在合理范围内,防止烧结制品出现泛霜及爆裂现象;另外,由于尾矿中硫含量高,需注意烧成过程中二次污染问题,实际应用需配套脱硫设备。

(3)在本试验条件下,红土镍尾矿制备烧结砖最佳工艺为:尾矿掺量40%,成型含水率18%,烧成温度范围1050~1100℃,保温时间1.0~1.5 h。制备的烧结试样强度等级达到MU30。中试制备的烧结多孔砖各项性能均符合GB 13544—2011中MU15的要求。

[1]李艳军,于海臣,王德全,等.红土镍矿资源现状及加工工艺综述[J].金属矿山,2010(11):5-9.

[2]赵武,霍成立,刘明珠,等.有色金属尾矿综合利用的研究进展[J].中国资源综合利用,2011(3):24-28.

[3]杨永刚,朱申红,李秋义.高掺量金尾矿烧结砖的试验研究[J].新型建筑材料,2011(11):22-24.

[4] Sergio Neves Monteiro,Carlos Maurício Fontes Vieira.On the production of fired clay bricks from waste materials:A critical update[J].Construction and Building Materials,2014,68:599-610.

[5]陈永亮,张一敏,陈铁军,等.鄂西铁尾矿烧结砖的烧结过程及机理[J].建筑材料学报,2014(1):159-163.

[6]Hongtao He,Qinyan Yue,Yuan Su,et al.Preparation and mechanism of the sintered bricks produced from Yellow River silt and red mud[J].Journal of Hazardous Materials,2012,203:53-61.

[7]沈雪飞,薛群虎,宋心,等.新疆页岩烧结砖烧结机理分析研究[J].砖瓦,2014(6):12-14.

[8]贺深阳,宋美,彭建军,等.高掺量金尾矿烧结砖的烧结机理研究[J].砖瓦,2012(12):23-26.

Research on making sintering wall materials with laterite-nickel tailings

ZOU Zhixiu,OU Tianan,TAN Xusheng,PAN Rongwei

(Guangxi Building Materials Research-Design Institute,Nanning 530022,China)

Sintering wall materials were prepared with laterite-nickel tailings and shale in this paper.The research tested properties of the raw materials and studied the effects of content of laterite-nickel tailings,molding moisture content and sintering system factors on the performance of the sintering products.And the sintering mechanism was also analyzed.The results show the optimum process are that content of laterite-nickel tailings is 40%,molding moisture content is 18%,the best sintering temperature and holding time are in the range of 1050~1100℃ and 1.0~1.5 h.Pilot product conforms to the requirements of the relevant national standards.

laterite-nickel tailings,shale,sintering wall materials,optimum process

TU522.1

A

1001-702X(2016)06-0060-04

玉林市科学研究与技术开发计划项目(玉科计[20141003])

2015-12-07;

2016-03-11

邹智秀,女,1965年生,广西桂林人,工程师,研究方向:新型建筑材料。地址:南宁市星湖路南二里6号,E-mail:jcjc068@163. com。