钢渣-纳米SiO2复掺混凝土抗压强度及耐久性能研究

郑晟,许家文(.上海城市管理职业技术学院,上海 00438;.山西省建筑科学研究院,山西 太原 03000)

钢渣-纳米SiO2复掺混凝土抗压强度及耐久性能研究

郑晟1,许家文2

(1.上海城市管理职业技术学院,上海200438;2.山西省建筑科学研究院,山西 太原030001)

研究了钢渣单掺及钢渣与纳米SiO2复掺的钢渣混凝土工作性能、抗压强度及耐久性能。结果表明,掺加钢渣有利于提高混凝土的流动性、抗压强度及耐久性能,钢渣掺量为20%时,钢渣混凝土抗压强度较未掺钢渣的提高9.98%,氯离子迁移系数降低14.08%。在钢渣混凝土中掺加纳米SiO2可以进一步改善钢渣混凝土抗压强度、耐久性能,通过掺加纳米SiO2来进一步提高钢渣混凝土中钢渣取代率是可行的。

钢渣;纳米SiO2;抗压强度;渗透性;碳化

0 引言

水泥的生产需要消耗大量的自然资源,在混凝土中掺入一定量的矿物掺合料可以减少混凝土中水泥用量,同时解决工业废渣应用处理的难题,有利于促进建筑业持续发展及发展与环境相协调。

钢渣是冶炼钢铁过程中产生的废渣,其产量约为粗钢产量的10%~15%[1-2]。我国每年钢渣的排放量也较为庞大,钢渣的堆积不仅占用土地空间,破坏自然环境,同时也是对资源的浪费[3]。钢渣的化学成分与硅酸盐水泥熟料组分类似,有一定的水化活性,将废弃钢渣应用于混凝土中成为解决上述问题的主要途径[4-5]。已有研究表明,将钢渣作为掺合料掺加在混凝土中并无体积安定性问题,其抗压强度提高或降低,弹性模量较大,干缩变形较小[6-9]。本文基于钢渣混凝土的已有研究,进一步探讨复掺钢渣及纳米SiO2混凝土基本力学及耐久性能,为钢渣混凝土推广应用提供切实可行的途径。

1 试验

1.1原材料

水泥:太原某水泥厂生产的42.5级普通硅酸盐水泥,28 d抗压强度53.6 MPa,体积安定性良好,比表面积360 m2/kg;细骨料:天然河砂,细度模数2.6,表观密度2600 kg/m3,含泥量0.3%;粗骨料:5~20 mm碎石,级配良好,含泥量1.7%;钢渣:某钢铁公司产,经磨细处理后使用,比表面积442 m2/kg;纳米SiO2:太原某厂家生产,粒径30 nm,SiO2含量高于99%;减水剂:沈阳某厂生产的FDN萘系高效减水剂,减水率18%~28%;水:自来水。

1.2试验方案

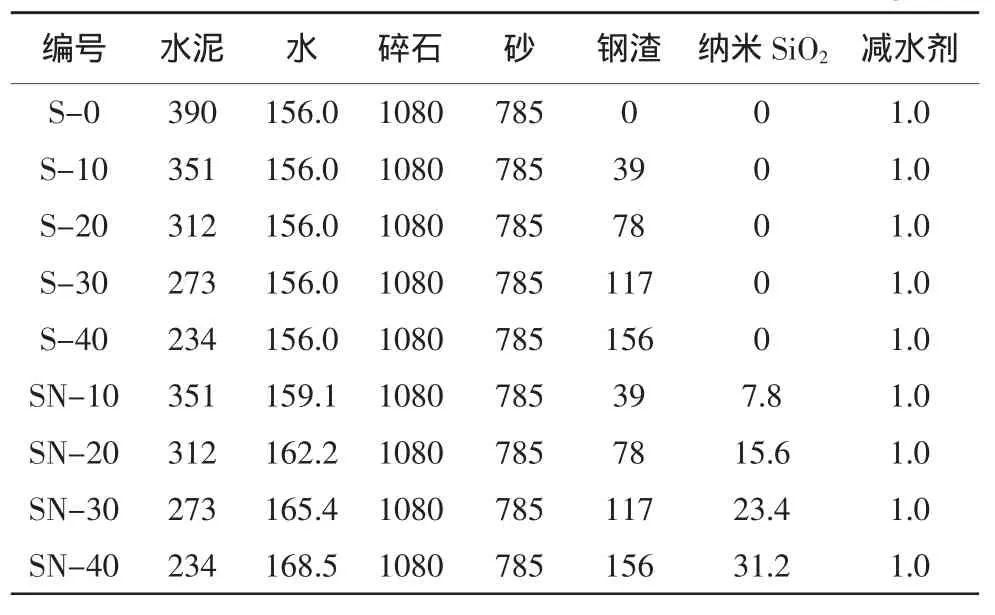

试验混凝土配合比如表1所示,钢渣取代水泥的用量分别为0、10%、20%、30%、40%,纳米SiO2掺量为钢渣质量的20%。表1中S系列编号表示钢渣混凝土,SN系列编号表示钢渣-纳米SiO2复掺混凝土。

表1 试验混凝土配合比 kg/m3

试件制作时,先将钢渣取代部分水泥,与砂、石混合持续搅拌1 min,随后再加入水和减水剂,继续搅拌3 min。立刻测试混凝土坍落度,测试完毕后将混凝土倒入试模,经振动台振动密实,随后置于实验室环境养护1 d后拆模,拆模后的试件移入标准养护室继续养护至指定龄期。

1.3基本力学性能及耐久性能测试

试件7 d、28 d抗压强度参照GB/T 50081—2002《普通混凝土基本力学性能试验方法标准》进行测试,试件尺寸为150 mm×150mm×150mm。试件耐久性能主要进行抗氯离子渗透及碳化试验,抗氯离子渗透采用RCM法测试,试件尺寸为φ100 mm×50 mm。碳化试验参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》,采用碳化试验箱进行,试件尺寸为150 mm×150 mm×300 mm。

2 结果与讨论

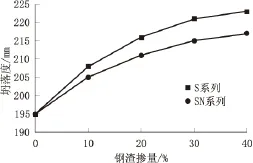

2.1钢渣及纳米SiO2掺量对混凝土流动性的影响(见图1)

图1 钢渣及纳米SiO2掺量对混凝土坍落度的影响

从图1可以看出:

(1)随着钢渣掺量的增加,钢渣混凝土坍落度逐渐增大。钢渣的掺入可以在一定程度优化水泥基体孔隙的大小及其分布,有利于提高水泥浆体的流动性。同时,钢渣粒径不等,级配优良,其表观呈光滑圆球状的细颗粒,将钢渣掺入混凝土中可以进一步优化混凝土级配,在水泥砂浆中起到“轴承”的作用,进而提高水泥浆体的流动性[10]。但随着钢渣掺量的进一步增大,混凝土坍落度增长率不断降低。这主要是由于钢渣的比表面积较大,较大的钢渣掺量会吸收更多的水分,进而不利于混凝土流动性。韩长菊等[11]研究也表明,当钢渣掺量高于50%时,混凝土流动性开始降低。

(2)与单掺钢渣相比,复掺钢渣及纳米SiO2混凝土的坍落度明显降低。这主要是由于纳米SiO2有较高的活性,需要大量的水分润湿表面,进而不利于混凝土的流动性。

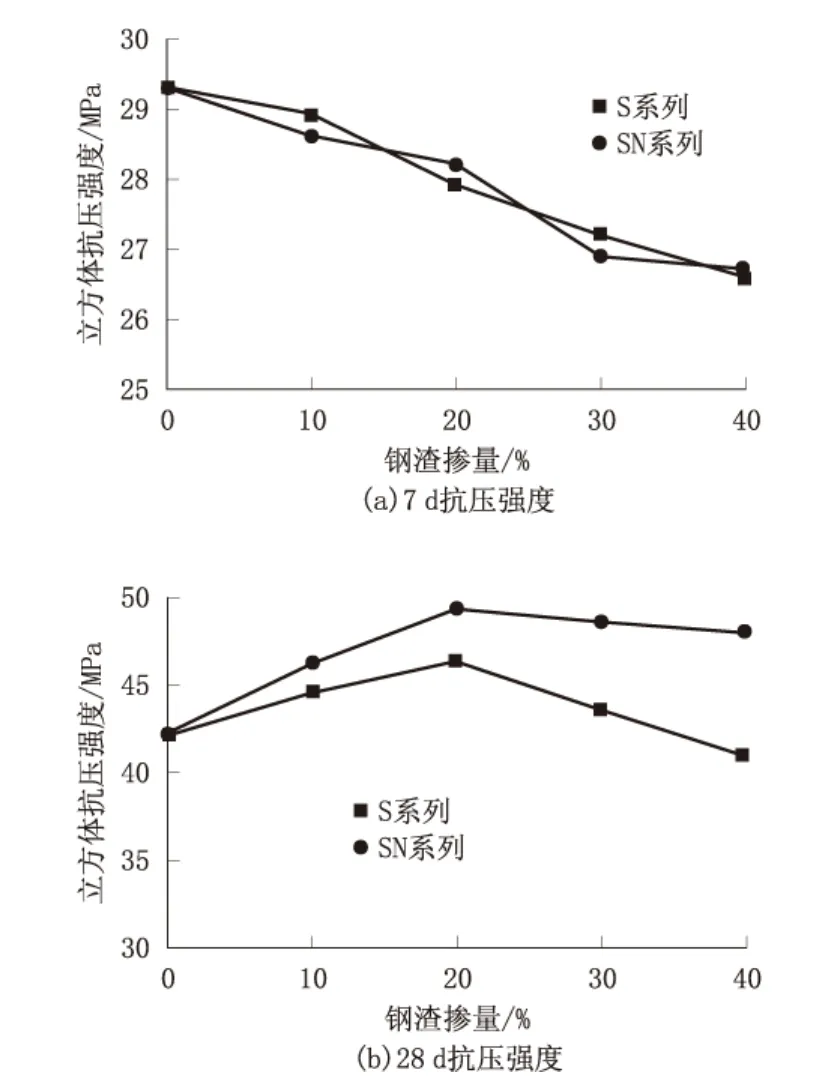

2.2钢渣及纳米SiO2掺量对混凝土抗压强度的影响(见图2)

图2 钢渣及纳米SiO2掺量对混凝土抗压强度的影响

从图2(a)可以看出,随着钢渣掺量的增加,钢渣混凝土、钢渣-纳米SiO2复掺混凝土7 d抗压强度均不断降低,可见钢渣掺量的增加并不利于混凝土早期强度。纳米SiO2的掺加对混凝土早期强度并无明显影响。钢渣的主要成分为C3S、C2S、C3A、C4AF及RO等[12],但C3S、C2S、C3A、C4AF等含量均相对较小。混凝土早期强度的发展主要依赖于水化速度较快的C3S、C3A与水反应生成C-S-H、CH、Al2O3·H2O,其中水化硅酸钙对水泥基体最终强度起着决定作用。钢渣中提供早期强度的C3S、C3A含量较低,因而随着钢渣掺量的增加,混凝土早期强度也不断降低。

从图2(b)可知,随着钢渣掺量的增加,钢渣混凝土、钢渣-纳米SiO2复掺混凝土28 d抗压强度先提高后降低。当钢渣掺量低于20%,钢渣混凝土抗压强度不断升高,当钢渣掺量为20%时,混凝土的抗压强度分别比未掺钢渣的提高9.98%和17.10%;而钢渣掺量高于20%时,混凝土的抗压强度开始降低,当钢渣掺量为40%时,混凝土的抗压强度分别为未掺钢渣的0.97、1.14倍。少量的钢渣有利于增强水泥水化产物与钢渣间的粘结,钢渣可以促使水泥二次水化,减少混凝土中CH含量,提高混凝土密实程度。当钢渣掺量较大时,未水化的钢渣颗粒相应增加,导致混凝土内孔隙增多,不利于混凝土强度的发展。

对比图2(b)钢渣混凝土、钢渣-纳米SiO2复掺混凝土28 d抗压强度可知,纳米SiO2的掺加有利于提高钢渣混凝土抗压强度,减少钢渣对混凝土强度的不利影响。当钢渣掺量为40%时,钢渣-纳米SiO2复掺混凝土的抗压强度仍比未掺钢渣的提高13.78%。纳米SiO2可以进一步提高混凝土胶凝材料活性,促进水泥二次水化反应,有利于混凝土后期强度。试验结果表明,在钢渣混凝土掺入纳米SiO2有利于维持钢渣混凝土强度,使得较高钢渣掺量的混凝土在实际工程应用中成为可能。

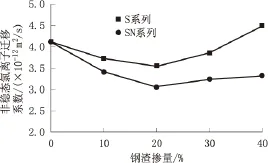

2.3钢渣及纳米SiO2掺量对混凝土抗氯离子渗透性的影响(见图3)

图3 钢渣及纳米SiO2掺量对混凝土抗氯离子渗透性的影响

从图3可以看出,随着钢渣掺量的增加,钢渣混凝土的氯离子迁移系数先降低后升高。钢渣掺量为20%时,钢渣混凝土、钢渣-纳米SiO2复掺混凝土氯离子迁移系数分别比未掺钢渣的降低14.08%和25.97%;钢渣掺量为40%时,钢渣混凝土氯离子迁移系数比未掺钢渣的提高8.99%,钢渣-纳米SiO2复掺混凝土比未掺钢渣的降低19.42%。可见,少量钢渣的掺加有利于混凝土抗氯离子渗透性能的提升,而钢渣掺量较大时则不利于混凝土抗氯离子渗透性能。少量钢渣的掺加可以进行二次水化反应,填充混凝土内部部分孔隙缺陷,提高混凝土的密实性;而当钢渣掺量较大时,未水化的钢渣颗粒比例相应增大,导致混凝土内部孔隙增多,不利于混凝土抗氯离子渗透性能。

对比钢渣混凝土、钢渣-纳米SiO2复掺混凝土非稳态氯离子迁移系数可知,掺加一定量的纳米SiO2对提升钢渣混凝土抗氯离子渗透性能效果显著。钢渣掺量为20%、40%时,钢渣-纳米SiO2复掺混凝土非稳态氯离子迁移系数分别比钢渣混凝土低13.84%和26.06%。纳米SiO2活性较高,可以促使混凝土二次水化反应,提高混凝土密实性;同时,纳米SiO2粒径微细,可以填补骨料与水泥基体间的裂隙,进一步增加混凝土骨料与水泥基体间的粘结。

2.4钢渣及纳米SiO2掺量对混凝土碳化深度的影响(见图4)

从图4可以看出,随着钢渣掺量的增加,钢渣混凝土碳化深度先降低后升高,钢渣掺量为10%时,可以降低混凝土碳化深度,而当钢渣掺量进一步增加,混凝土碳化深度开始增大。与上述抗氯离子渗透性类似,复掺纳米SiO2同样可以大幅减小混凝土的碳化深度。当钢渣掺量为10%时,钢渣混凝土、钢渣-纳米SiO2复掺混凝土的碳化深度分别比未掺钢渣的降低19.66%和24.89%;钢渣掺量为40%时,钢渣混凝土的碳化深度比未掺钢渣的提高21.95%,钢渣-纳米SiO2复掺混凝土的碳化深度比未掺钢渣的降低10.52%。

少量钢渣的掺加可以在混凝土内均匀分散,充分水化反应,有利于混凝土抗碳化性能的提升。而当钢渣掺量较大时,钢渣难以均匀分散,甚至出现抱团结块现象,导致混凝土内空隙缺陷增多,抗碳化能力下降。

3 结论

(1)掺加钢渣有利于提高混凝土的流动性,易于满足泵送要求,钢渣混凝土的生产施工易于实现。

(2)随着钢渣掺量的增加,混凝土7 d抗压强度不断降低,而28 d抗压强度则先提高后降低。钢渣掺量为20%时,混凝土28 d抗压强度较未掺钢渣的提高9.98%。

(3)钢渣对混凝土抗氯离子渗透性能及碳化性能影响明显,随着钢渣掺量的增加,混凝土氯离子迁移系数及碳化深度均先降低后增大。当钢渣掺量为20%时,混凝土抗氯离子渗透性能最佳,氯离子迁移系数较未掺钢渣的降低14.08%;钢渣掺量为10%时,混凝土抗碳化性能最佳,碳化深度降较未掺钢渣的低19.66%。

(4)在钢渣混凝土中复掺纳米SiO2可以显著提高钢渣混凝土的抗压强度,改善钢渣混凝土抗氯离子渗透性及抗碳化性能。在钢渣混凝土中掺加纳米SiO2,使得较高钢渣掺量的混凝土在实际工程应用中成为可能。

[1]陈德玉,谭克锋.低碱度磨细钢渣混凝土的性能研究[J].西南科技大学学报:自然科学版,2006,21(3):23-26.

[2]廖洪强,何冬林,郭占成.钢渣掺量对泡沫混凝土砌块性能的影响[J].环境工程学报,2013,7(10):4044-4048.

[3]孙式霜,杨海娥.钢渣粉替代水泥配制RPC的试验研究[J].山东交通学院学报,2011,19(3):61-65.

[4]徐兵,张国防.宝钢钢渣对水泥混凝土性能的影响[J].新型建筑材料,2013,40(5):73-76.

[5]刘仕金.基于大掺量矿物掺合料的混凝土制备及孔结构研究[J].新型建筑材料,2011,38(3):52-54.

[6]Al-Negheimism A I,Al-Sugair F H,Al-Zaid R Z.Utilization of local steelmaking slag in concrete[J].King.Sand.Univ.Eng. Sci.,1997,9(1):39-55.

[7]Ziari H,Khabifi M M.Preventive maintenance of flexible pavement and mechanical properties of steel slag asphalt[J].Journal of Environmental Engineering and Landscape Management,2007 (3):188-192.

[8]吕林女,何永佳,丁庆军.用磨细钢渣矿粉配制C60高性能混凝土的研究[J].混凝土,2004(6):51-53.

[9]赵林,李珠,许家文.纳米再生保温混凝土微观形貌研究[J].科学技术与工程,2015(10):220-225,237.

[10]吴伟伟,杨钱荣.钢渣水硬活性及在水泥浪凝土中的应用研究进展[J].粉煤灰综合利用,2009(2):51-54.

[11]韩长菊,张育才,周惠群,等.钢渣粉取代矿渣粉配制水泥混凝土的试验研究[J].混凝土与水泥制品,2014(8):83-88.

[12] Shi C J.Characteristics and cementitious properties of ladle slag fines from steel production[J].Cement of Concrete Research,2002,32(3):459-462.

Research on compressive strength and durability of steel slag concrete with nano SiO2

ZHENG Sheng1,XU Jiawen2

(1.Shanghai Technical College of Urban Management,Shanghai 200438,China;2.Shanxi Academy of Building Research,Taiyuan 030001,China)

This paper studies the working performance,compressive strength and durability of steel slag concrete and steel slag concrete with nano SiO2composite.The results show that,adding slag powder can improve the fluidity,compressive strength and durability of concrete.When steel slag powder content is 20%of steel slag concrete,compressive strength increased by 9.98%,and chloride ion mobility coefficient decreased by 14.08%.Adding nano SiO2can further improve compressive strength and durability of steel slag concrete.Methods of adding nano SiO2to further improve replacement ratio of steel slag is feasible.

steel slag,nano-SiO2,compressive strength,permeability,carbonation

TU528

A

1001-702X(2016)06-0021-04

山西省自然科学基金项目(2014011033-1)

2016-01-22;

2016-02-22

郑晟,男,1980年生,安徽芜湖人,讲师,硕士。E-mail:4121360@qq.com。通讯作者:许家文,地址:太原市迎泽区府东街山右巷10号,E-mail:tyutxujiawen@163.com。