氧化镁基多孔材料的制备及性能

刘露,朱绍峰,2(.安徽建筑大学 材料与化学工程学院,安徽 合肥 230022;2.安徽建筑大学节能研究院,安徽 合肥 230022)

氧化镁基多孔材料的制备及性能

刘露1,朱绍峰1,2

(1.安徽建筑大学 材料与化学工程学院,安徽 合肥230022;2.安徽建筑大学节能研究院,安徽 合肥230022)

以轻质氧化镁为主要原料,磷酸二氢钾为激发剂,硼酸为缓凝剂,采用预制泡沫法制备氧化镁基多孔材料。采用单一变量法探究了发泡剂种类及掺量、原料氧化镁/磷酸二氢钾质量比(M/P)对氧化镁基多孔材料物理性能的影响。研究了材料导热系数及抗压强度的影响因素。结果表明,以F4为发泡剂、掺量为0.75%,M/P为4/1,硼酸掺量为10%,水灰比为0.90时,可制得密度为480 kg/m3、导热系数为0.1725 W/(m·K)、抗压强度为0.304 MPa的多孔材料。

镁基胶凝材料;发泡;孔结构;抗压强度;导热系数

0 引言

将氧化镁和磷酸盐与水按一定比例混合后可胶凝硬化成具有一定力学性能的硬化体,是一种以酸碱中和反应为基础形成化学键而产生强度的无机胶凝材料。这类胶凝材料具有早强快硬、低温凝结快、体积稳定性好、耐高温及环境适应性广等特性[1-2],是一种具有广泛应用价值的材料。Wagh等[3]最早用磷酸二氢钾(KH2PO4)代替NH4H2PO4制备磷酸钾镁胶凝材料,避免反应过程中有害气体氨气的产生。一些研究人员[4-7]对磷酸镁胶凝材料进行了较为系统的研究,探讨了原料种类及配比、水灰比对材料物理力学性能的影响、材料的微观结构、缓凝剂的缓凝机理及胶凝材料水化反应机理等,并将所获得的样品应用于路面修补及固化放射性和有毒废物等方面。

氧化镁基胶凝材料经过发泡、浇筑成型后内部含有大量的气孔,具有质量轻、保温隔热性能好、隔声耐火性能好等特点,可用于屋面及外墙保温系统。张磊蕾等[8]通过化学发泡工艺制成轻质多孔水泥基材料,并对发泡水泥孔结构的控制技术进行了系统研究。Hongyan Ma等[9]采用压汞法测试磷酸镁钾的水泥浆孔结构,并研究氧化镁/磷酸二氢钾及水灰比对其孔结构的影响。李中华等[10]通过优化的复合发泡剂,制备了以MgO-KH2PO4胶凝材料为基材的新型保温墙体材料,但对其内部孔结构及孔结构与材料物理力学性能的关系未作研究。

本文选用轻质氧化镁为主要原料,磷酸二氢钾为激发剂,硼酸为缓凝剂,采用预制泡沫法制备氧化镁基多孔材料。主要研究发泡剂种类及掺量、氧化镁/磷酸二氢钾质量比(M/P)对氧化镁基多孔材料物理性能的影响。

1 实验

1.1原材料

轻质氧化镁(M):上海晶纯生化科技股份有限公司产,MgO含量98%,其中活性MgO含量91.26%,比表面积0.365 m2/g,平均粒径7.593 μm;磷酸二氢钾(P):分析纯,国药集团化学试剂有限公司产;硼酸:分析纯,天津市河东区红岩试剂厂产。

发泡剂:阴离子表面活性剂(十二烷基苯磺酸钠)、植物蛋白类发泡剂(皂素)、无机发泡剂(碳酸钠)及复合发泡剂(由十二烷基苯磺酸钠与皂素按1∶1质量比复合制得),分别用F1、F2、F3和F4表示。

1.2试样制备

泡沫预制:将发泡剂和水按一定比例配制成发泡剂水溶液,然后采用JJ-1精密定时电动搅拌器搅拌约2 min发泡。

浆体制备:按配比将磷酸二氢钾和硼酸加水溶解后倒入盛有氧化镁的容器中,混合搅拌约1 min。

试块制备:将制备好的泡沫分批加到浆体中,搅拌均匀后注模成型,模具尺寸为50 mm×50 mm×50 mm,2 h后脱模,并在25℃、相对湿度50%的恒温恒湿箱中养护至28 d进行性能测试。

1.3试样表征及性能测试方法

1.3.1XRD物相分析

采用Bruker D8 advance X-射线衍射仪(XRD)对试样进行物相分析,采用Cu靶Kα线辐射,加速电压40 kV,扫描速度0.2°/s,扫描范围10°~70°。

1.3.2抗压强度和导热系数测试

抗压强度:按照GB/T 5486—2008《无机硬质绝热制品试验方法》进行测试,采用QJ212电子万能试验机,试样尺寸为50 mm×50 mm×50 mm,下降速率为1.5 mm/min。

导热系数:按照GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定 防护热板法》进行测试,采用DZDR-S瞬态平面热源法导热仪,试样尺寸为50 mm×50 mm×10 mm。

1.3.3表观密度测试

将样品在135℃下烘干至恒重,用电子天平准确测量试样的质量m,将试块表面涂1层石蜡后投入水中,采用排水法计算试块的体积V,计算得到试块的表观密度ρ。

1.3.4气孔率测试

在各多孔试块相同部位切取边长为10 mm的立方体,称其质量m1,用研钵将其磨成粉末(粒度应尽量小),然后用李氏瓶测量粉末状试样的体积V1,即可计算得到多孔试块的真实密度ρ1。试样的气孔率P由表观密度和真实密度计算得到。

1.3.5孔结构分析

微观孔结构分析:采用JSM-7500F型扫描电镜(SEM)分析多孔试块的表面及内部形貌。

宏观孔结构分析:将试样经105℃干燥1 d后,用钢锯将试块沿同一平行方向切开,用细砂纸磨平其表面,再用除尘器将表面的残余粉末吸出,之后用高像素相机对试块进行拍照,分析孔结构。

2 结果与分析

2.1发泡剂种类的影响

在原料配比M/P为4∶1,硼酸掺量占轻质氧化镁质量的10%,水胶比为0.9,发泡剂掺量占轻质氧化镁质量的0.5%的条件下,研究发泡剂种类对氧化镁基多孔材料性能的影响。

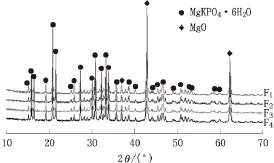

2.1.1多孔试块的XRD物相分析(见图1)

图14种发泡剂制备的多孔试块的XRD图谱

由图1可见,由于发泡剂掺量较少,其主特征峰的位置基本一致,在XRD图谱的15°~35°出现较为集中的衍射峰,该物质为MgKPO4·6H2O。也就是说MgO与KH2PO4的水化产物为MgKPO4·6H2O,MgKPO4·6H2O是决定氧化镁基多孔材料性能的主要产物。在2θ=36.865°、42.841°和62.249°处出现MgO的特征衍射峰,说明在MgO-KH2PO4水化硬化体中存在较多未参与水化反应的MgO。

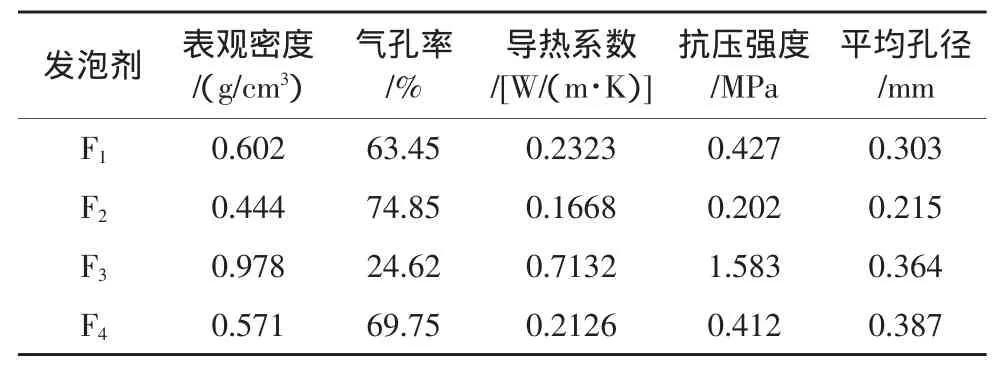

2.1.2多孔试块的物理力学性能(见表1)

表1 4种发泡剂制备的多孔试块的物理力学性能

由表1可知,发泡剂F1在与MgO-KH2PO4胶凝材料混合过程中,气泡的稳定性较差,存在消泡现象,所以试块的气孔率相对较低;发泡剂F2不但起泡力较好,而且具有优异的稳泡性能,故能制备出气孔率较高的多孔材料;发泡剂F3在酸性条件下发生化学反应,生成CO2气体,在与胶凝材料混合时,其反应速率快,生成的较大气泡在成型前极易破裂,故在注模成型后其内部仅含少量孔径较小的气孔,最终导致试块的气孔率极低;发泡剂F4的性能介于F1和F2之间。多孔材料的导热系数和抗压强度与其表观密度及气孔率密切相关,发泡剂F2制备的多孔试块表观密度最小,气孔率最高,导热系数最小,但其抗压强度较低。

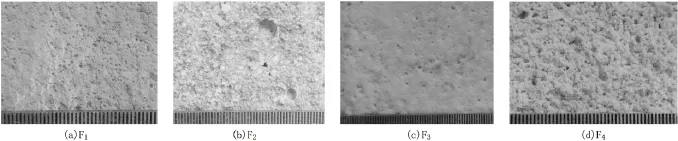

2.1.3多孔试块的宏观孔结构分析(见图2)

图2 4种发泡剂制备的多孔试块的表面形貌

从图2可以看出,发泡剂F1制备的多孔试块内部分布着许多细孔,且分布较均匀,其平均孔径为0.403 mm。发泡剂F2制备的多孔试块内部分布着大量孔径约为0.15 mm的细孔,其较大的孔中包含许多细孔。发泡剂F3制备的多孔试块中含有的细孔量较少。发泡剂F4制备的多孔试块中包含大量的气孔,但孔分布不均匀。比较可知,在相同条件下,发泡剂F2制备的试块内部含有较多的气孔,且孔径最小。

4种发泡剂制备的多孔试块的孔径分布见图3。

图3 4种发泡剂制备的多孔试块的孔径分布

从图3可以看出,由发泡剂F2制备的多孔试块孔径分布较为集中,其中83.4%的孔直径在0~0.5 mm。发泡剂F4制备的多孔试块孔径在各个区间的分布较为平均。

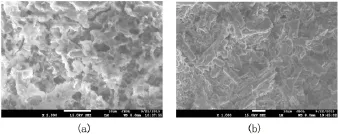

2.1.4多孔试块的SEM形貌分析(见图4)

图4 发泡剂F2制备的多孔试块的SEM照片

由图4(a)可知,发泡剂F2制备的多孔试块内部的孔主要是连通的、孔壁较为圆滑,大多数是一个孔径较大的孔中连通着几个较小的孔,但是孔排列无规则,致使材料的抗压强度较低。由图4(b)可以看出,MgO-KH2PO4水化硬化体中存在大量棒状的、紧密堆积的水化产物MgKPO4·6H2O晶体。

2.2发泡剂掺量的影响

发泡剂掺量会影响气泡的数量及大小,进而使多孔试块的表观密度及气孔率发生变化,也会对氧化镁基多孔试块的抗压强度及保温性能产生一定的影响。在原料配比M/P为4∶1,硼酸掺量占轻质氧化镁质量的10%,水胶比为0.9条件下,研究发泡剂F4掺量对氧化镁基多孔试块性能的影响。

2.2.1多孔试块的表面形貌(见图5)

图5 不同发泡剂掺量制备的多孔试块的表面形貌

由图5可见,发泡剂F4掺量分别为0.25%、0.50%、0.75% 和1.00%的多孔试块表面分布着大量孔径在0.2 mm左右的气孔,气孔的孔壁较为圆滑。

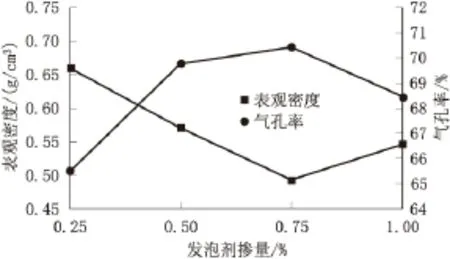

2.2.2多孔试块的表观密度及气孔率(见图6)

图6 发泡剂F4掺量对多孔试块表观密度及气孔率的影响

由图6可以看出,多孔试块的表观密度与其气孔率成反比,当发泡剂掺量为0.75%时,其表观密度最小,气孔率最高。

2.2.3多孔试块的孔径分布

不同发泡剂掺量时多孔试块的平均孔径和小于0.5 mm气孔含量见图7。

图7 不同发泡剂掺量下多孔试块的孔径分布

由图7可见,多孔试块的平均孔径随着发泡剂掺量的增加而逐渐减小。当发泡剂掺量为0.75%时,试块内部分布着大量细小的气孔,主要以连通孔为主,其中65.2%的气孔直径<0.5 mm。

2.2.4多孔试块的导热系数和抗压强度(见图8)

图8 发泡剂掺量对多孔试块导热系数和抗压强度的影响

由图8可见,当发泡剂掺量为0.75%时,多孔试块的导热系数最小,为0.1725 W/(m·K)。多孔试块的抗压强度随着发泡剂掺量的增加呈先降低后稍有提高趋势。

2.3原料配比M/P的影响

在硼酸掺量占轻质氧化镁质量的10%,水胶比为0.9,发泡剂F4掺量占轻质氧化镁质量的0.5%的条件下,研究原料配比M/P对氧化镁基多孔试块性能的影响。

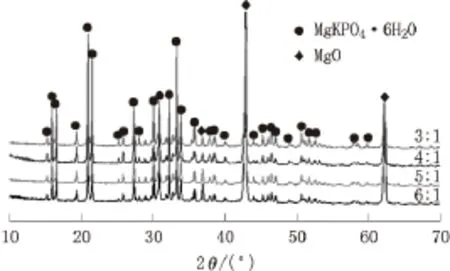

2.3.1多孔试块的XRD物相分析(见图9)

图9 不同M/P时多孔试块的XRD图谱

由图9可见,随着原料配比M/P的减小,MgKPO4·6H2O与MgO的衍射峰面积比逐渐增大,即多孔试块中MgKPO4·6H2O的含量相对增多。当原料配比M/P为3∶1时,MgKPO4·6H2O 与MgO的衍射峰面积比为3.323。

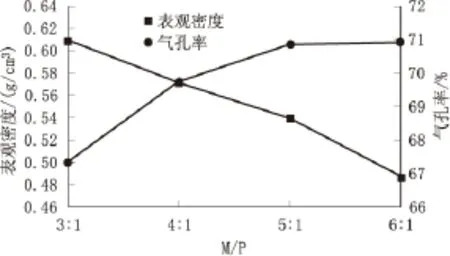

2.3.2多孔试块的表观密度及气孔率(见图10)

图10 不同M/P多孔试块的表观密度及气孔率

由图10可见,多孔试块的气孔率均在70%左右。当M/P较小时,KH2PO4的用量增多,生成较多的水化产物MgKPO4· 6H2O,使得多孔试块的表观密度较高。

2.3.3多孔试块的孔径分布

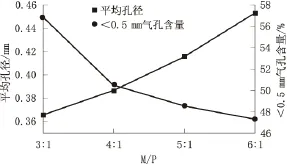

当原料配比M/P不同时,MgO-KH2PO4胶凝材料水化反应放热剧烈程度不同,影响泡沫的稳定性,致使材料的平均孔径及孔径分布不同。不同M/P时多孔试块的平均孔径大小及小于0.5 mm气孔含量见图11。

由图11可见,随着M/P的增大,多孔试块的平均孔径明显增大,孔径小于0.5 mm的气孔所占比例减小。

图11 不同M/P时多孔试块的孔径分布

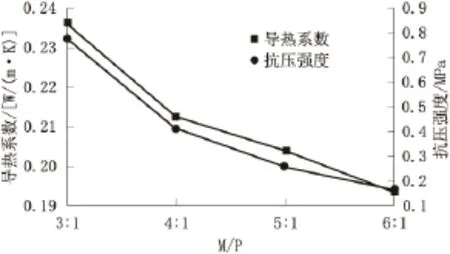

2.3.4多孔试块的导热系数和抗压强度(见图12)

图12 不同M/P时多孔试块的导热系数和抗压强度

由图12可见,多孔试块的导热系数及抗压强度均随M/P的增大而减小,这是由于M/P值增大时,KH2PO4用量相对减少,水化反应后的MgO剩余量逐渐增多,轻质氧化镁的导热系数相对较小,使得材料的导热系数呈减小趋势;而MgO颗粒之间无粘结能力,松散地分布在试块内部,使得多孔试块内部的粘结能力减弱,从而导致抗压强度较低。

3 结论

在室温条件下,选用轻质氧化镁为主要原料,磷酸二氢钾为激发剂,硼酸为缓凝剂,采用预制泡沫法可以制备孔径大小分布不同的氧化镁基多孔材料。材料的导热系数及抗压强度与其表观密度及气孔率密切相关。当以复合发泡剂F4为发泡剂,掺量为0.75%、M/P为4∶1、硼酸掺量为10%、水灰比为0.9时,可制得密度为480 kg/m3、导热系数为0.1725 W/(m·K)、抗压强度为0.304 MPa的氧化镁基多孔材料。

[1]常远,史才军,杨楠,等.磷酸镁水泥基材料耐久性研究进展[J].硅酸盐学报,2014,42(4):486-493.

[2]孙道胜,孙鹏,王爱国,等.磷酸镁水泥的研究与发展前景[J].材料导报A:综述篇,2013,27(5):70-75.

[3] Wagh A S,Jeong S,Singh D.High strength phosphate cement using industrial by product ashes[C]//American Society of Civil Engineers.Conference on high strength concrete,Reston,1997:542-553.

[4]赖振宇,钱觉时,卢忠远,等.原料及配比对磷酸镁水泥性能影响的研究[J].武汉理工大学学报,2011,33(10):16-20.

[5] Biwan Xu,Hongyan Ma,Zongjin Li.Influence of magnesia-tophosphate molar ratio on microstructures,mechanical properties and thermal conductivity of magnesium potas-sium phosphate cement paste with large water-to-solid ratio[J].Cement and Concrete Research,2015,68:1-9.

[6]王二强,王冬,刘兴华.磷酸镁水泥缓凝剂的研究[J].混凝土,2012 (9):86-88.

[7]徐选臣,邵云霞.水灰比对磷酸钾镁水泥性能的影响[J].硅酸盐通报,2013,32(2):236-241.

[8]张磊蕾,丁苏金,王武祥,等.发泡水泥孔结构控制技术研究[J].新型建筑材料,2015(1):43-47.

[9]Hongyan Ma,Biwan Xu,Jun Liu,et al.Effects of water content,magnesia-to-phos-phate molar ratio and age on pore structure,strength and permeability of magnesium potassium phosphate cement paste[J].Materials and Design,2014,64:497-592.

[10]李中华,杨盼,李蕊竹.复合发泡剂配制及应用性能研究[J].低温建筑技术,2014(7):8-12.

Preparation and properties of magnesia based porous materials

LIU Lu1,ZHU Shaofeng1,2

(1.School of Materials Science and Chemical Engineering,Anhui Jianzhu University,Hefei 230022,China;2.Energy Research Institute,Anhui Jianzhu University,Hefei 230022,China)

Magnesia based porous materials were prepared through physical and chemical foaming method by using light magnesium oxide as the main raw material,potassium dihydrogen phosphate as activator,boric acid as retarder.Using a single variable method to explore the effects of foaming agent types and dosage and magnesium oxide to phosphate ratio(M/P)in physical properties of magnesium oxide based porous material.The influence factors of thermal conductivity and compressive strength were explored.The results show that:porous materials with density of 480 kg/m3,thermal conductivity of 0.1725 W/(m·K)and compression strength of 0.304 MPa can be prepared in terms of F4as foaming agent,adding amount of 0.75%,M/P of 4∶1,boric acid content of 10%,and water to cement ratio of 0.90.

magnesium based cementing material,foaming,porous,compressive strength,thermal conductivity

TU55+1.3

A

1001-702X(2016)06-0009-05

2015-12-08;

2016-01-15

刘露,女,1990年生,安徽宿州人,硕士研究生,主要研究方向为建筑功能材料。通讯作者:朱绍峰,地址:合肥市经济开发区紫云路292号,E-mail:llvscyd@163.com。