金刚石飞切下加工参数对硅片微槽形状精度影响规律研究

董延军

(河南工业和信息化职业学院,河南 焦作 454000)

金刚石飞切下加工参数对硅片微槽形状精度影响规律研究

董延军

(河南工业和信息化职业学院,河南 焦作 454000)

介绍了金刚石飞切微槽形状精度理论分析及衡量方法,进行了金刚石飞切单晶硅片的加工实验,并且利用VHX-2000超景深显微镜检测了单晶硅微槽的形状精度。并对实验数据进行处理,得到了进给量、主轴转速、切削深度等主要加工参数对微槽加工的形状精度的影响规律。

切削深度;进给量;主轴转速;形状精度;影响规律

微结构的表面质量好坏是其加工效果的重要衡量标准,会极大地影响工件的应用性能。比如单晶硅常被用作红外光学材料[1],其微结构的形面精度,直接影响到光的路线和反射、衍射率等指标。故形状误差是衡量微槽结构加工质量的主要指标。本文对微结构槽的质量评价主要从微槽横截面的形状精度进行研究。

1 金刚石飞切微槽形状精度理论分析及衡量方法

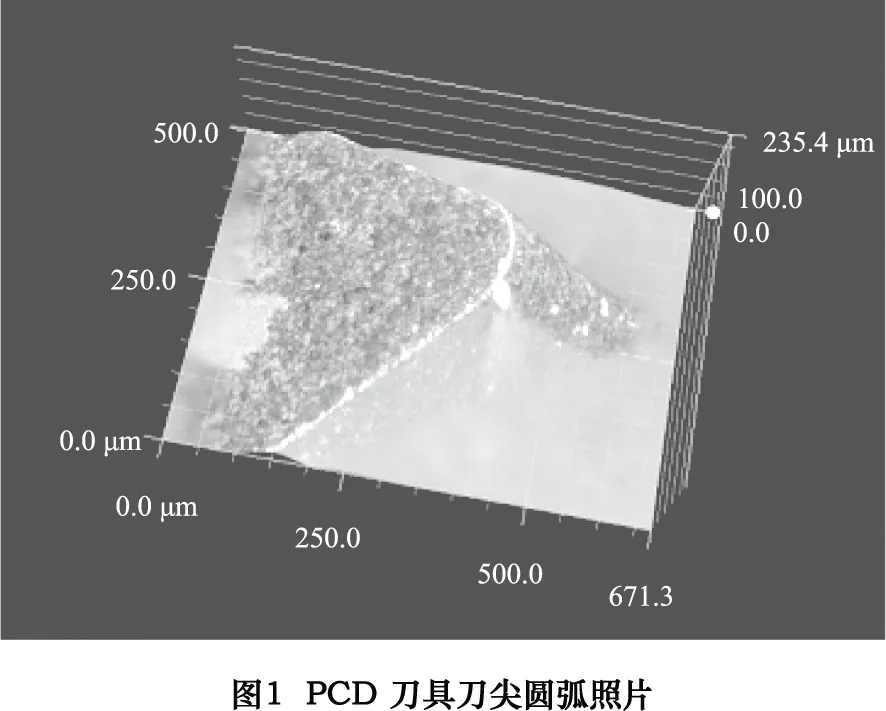

由于单晶硅具有比较高的硬度,所以刀具必须存在一定曲率的刀尖圆弧,来保证刀具的强度。在微切削下微槽的横截面的理论形状由刀具的刀尖圆弧切削刃决定的,所以对于本文研究的微槽横截面都是圆弧形状。刀具的实际刀尖圆弧如图1所示。

经过超景深显微镜的观测,可知刀具的刀尖过渡弧线切削刃非常接近标准圆弧,在本文中被假设为标准圆弧进行理论分析。

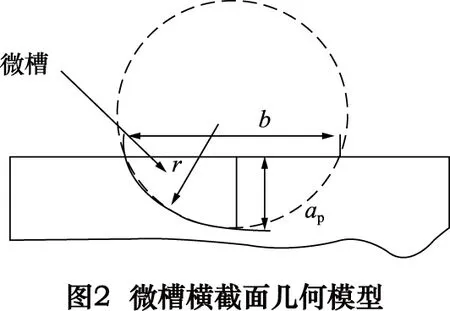

加工参数会影响微槽的形状及质量。比如当切削深度不同时,微槽的深浅不一样。但无论加工参数怎样调节,只要在同一刀具的加工下,微槽横截面的理论曲率半径不变。所以微槽深度、宽度及曲率半径是衡量微槽截面形状精度的重要参数。而微槽的槽深ap、槽宽b与刀尖圆弧曲率半径r的几何关系如图2所示。

(1)

式中:r为刀尖圆弧理论曲率半径;ap为微槽深度;b为微槽宽度。

由公式(1)可知,微槽切削深度和宽度具有固定的理论非线性关系。由此可知,圆度误差能作为衡量微槽形状精度的一种方法。即对工件上每一条微槽取多个点,分别测其深度和宽度值,并通过公式(1)计算理论曲率半径值与实际测量曲率半径的差值期望作为衡量微槽形状精度的指标值。圆度误差法虽然与微槽实际轮廓和理论圆弧轮廓直接相比较还存在误差,但优点在于取值方便,计算简单,并能较精确地对微槽的形状误差进行表征。

2 金刚石飞切单晶硅片加工

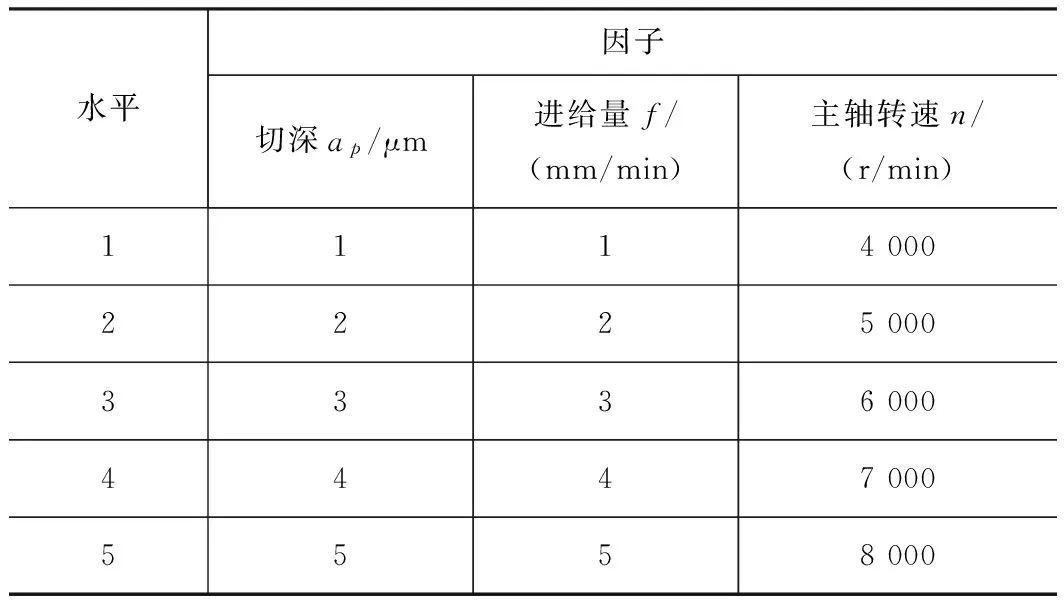

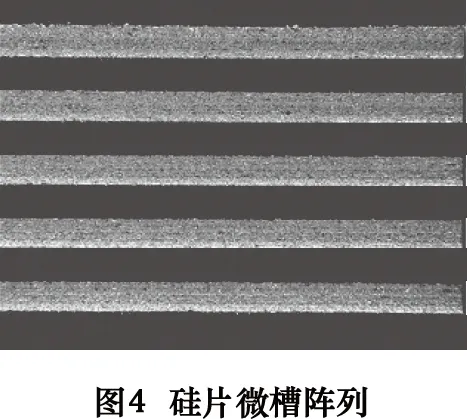

实验方案的设计为三因子五水平的正交实验如表1所示。加工得到被加工工件和其中一组表面阵列结构分别如图3、4所示。

表1三因子五水平正交实验表

水平因子切深ap/μm进给量f/(mm/min)主轴转速n/(r/min)11140002225000333600044470005558000

3 单晶硅微槽形状精度的检测

本文利用型号为 VHX-2000 的超景深显微镜对单晶硅微槽形貌进行检测(如图 5)。 VHX-2000 三维超景深显微镜具有超高速影像连接功能,形成三维图并对微槽的几何元素进行测量[2](如图6所示)。

由此可以得到微槽的实际切削深度、切削宽度以及半径曲率。对每条槽取不同位置的5个点进行测量,将其期望值作为该槽的横截面实际几何参数值。最后基于理论深度、宽度以及半径曲率值求其圆度误差。

4 各主要加工参数对微槽形状精度的影响

分别在每一组实际切削深度和切削宽度下,根据刀具刀尖圆弧几何形状,即根据公式(1)求得该切削深度及微槽宽度下的理论微槽曲率半径r。再与利用最小二乘法实测的实际曲率半径r′做差,求得相应的圆度误差,作为微槽的形状精度指标。其公式为:

(2)

式中:ΔZ为圆度误差;rmax为微槽实际轮廓的最小外接圆半径;rmin为微槽实际轮廓的最大内接圆半径。

(1)主轴转速n对微槽形状精度的影响关系如图7所示。形状精度ΔZ随主轴转速n的增大而减小,而且变化比较明显,而在 7 000~8 000 r/min 之间基本上没有变化。

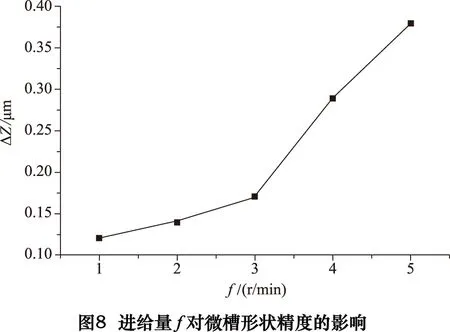

(2)进给量f对微槽形状精度的影响关系如图8所示。形状精度ΔZ随进给量f的减小而减小,误差值的变化也比较明显,而且其变化趋势与进给量f对表面粗糙度的变化趋势相一致。这说明减小进给量f对单晶硅微槽阵列整体质量的提高有显著影响。

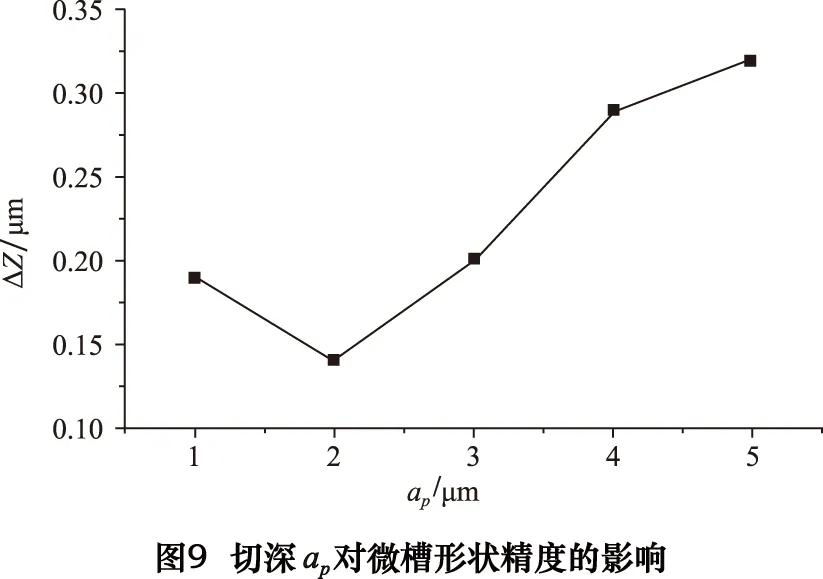

(3)切削深度ap对微槽形状精度的影响关系如图9所示。当切削深度大于2 μm时,形状精度ΔZ随切削深度ap的减小而减小,误差值的变化非常明显;而当切深小于2 μm时,形状误差值增大,但同时又稍小于3 μm对应的形状误差值。这是由于金刚石飞切加工下,切削厚度是由零开始增大到最大未变形切屑厚度,再变为零,所以不免出现一些耕犁效应,而切深越小对此越敏感,并且形状精度也会受加工中单晶硅造成的表面缺陷的影响越大。

5 结语

本文进行了金刚石飞切单晶硅片的加工实验,并且利用VHX-2000超景深显微镜检测了单晶硅微槽的形状精度。并对实验数据进行处理,得到了主要加工参数,即进给量f、主轴转速n、切削深度ap,对微槽加工的形状精度的影响规律。

结果表明在金刚石飞切加工下,总体上单晶硅微槽结构的的形状精度,随着主轴转速的增加、进给量与切削深度的减小而提高。

[1]李应选.红外光学元件的精密切削加工与镀膜[J].光电子技术与信息,2001, 14(1): 35—39.

[2] 程军,巩亚东,武治政,等.硬脆材料微磨削表面形成机理试验研究[J]. 机械工程学报,2012,48(21):190-198.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study on the influence of machining parameters on the shape precision of silicon chip micro groove in diamond cutting

DONG Yanjun

(Henan College of Industry & Information Technology, Jiaozuo 454000, CHN)

This paper introduces the diamond fly cutting micro groove shape accuracy theory analysis and measure method, diamond fly cutting of monocrystalline silicon wafer processing experiment, and use VHX-2000 super depth of field microscopy was used to detect the shape precision of single crystal silicon micro groove. And the experimental data were processed, and the influence of the main processing parameters such as feed rate, spindle speed and cutting depth on the shape accuracy of micro groove machining was obtained.

cutting depth; feed rate; spindle speed; shape accuracy; influence law

TH161

A

10.19287/j.cnki.1005-2402.2016.06.020

董延军,男,1981年生,讲师,主要从事机械加工教学及研究。

2016-01-26)

160636