超声冲击对20Cr2Ni4A渗碳齿轮钢性能的影响

殷 畅, 张 平, 赵军军

(装甲兵工程学院机械产品再制造国家工程研究中心, 北京 100072)

超声冲击对20Cr2Ni4A渗碳齿轮钢性能的影响

殷畅, 张平, 赵军军

(装甲兵工程学院机械产品再制造国家工程研究中心, 北京 100072)

为了研究超声波冲击对20Cr2Ni4A渗碳齿轮钢性能的影响,采用ZJ-II型超声波冲击设备对20Cr2Ni4A渗碳齿轮钢进行了超声冲击处理,利用X射线衍射仪(X-Ray Diffractometer,XRD)、X射线应力测试仪、多功能表面性能测量仪和表面粗糙度仪分别测量了试样处理前后晶粒尺寸、残余应力、残余奥氏体含量、显微硬度和表面粗糙度,并对其性能进行了对比分析。结果表明:经超声冲击后的20Cr2Ni4A钢试样的晶粒尺寸得到细化,残余应力、表面显微硬度显著提高,表面残余奥氏体含量、粗糙度明显下降,说明超声冲击对20Cr2Ni4A渗碳齿轮钢的力学性能和显微组织有明显改善,为超声冲击技术运用于工业生产提供了实验依据。

超声波冲击技术; 20Cr2Ni4A渗碳齿轮钢; 残余应力

20Cr2Ni4A钢是一种优质合金渗碳钢,主要用于制造重载车辆齿轮零部件,工业上要求其具有高的表面硬度和良好的接触疲劳强度,因此常需要对其进行渗碳处理。在渗碳过程中,齿轮工件表面难免会产生种种缺陷,如渗层组织在热处理时会出现晶粒长大现象、表面存在大量未转化的残余奥氏体等,进而影响工件的疲劳寿命和服役的可靠性。

为了克服渗碳工艺带来的不利影响,提高渗碳钢的力学性能及接触疲劳寿命,通常运用喷丸强化来改善渗碳钢材的性能[1-2],但其所产生的残余压应力层深度较小(一般在0.2~0.3 mm),不易加工实现,而且易使工件表面的粗糙度增加。超声冲击技术[3-4]的基本原理为:将超声波的能量输入到金属材料表面,在高的超声波能量作用区域内金属表面温度急剧升高又迅速冷却,从而在金属表面产生大的压塑性变形和晶粒细化,使表面组织发生变化,进而改善金属表面的力学性能和延长疲劳寿命。超声冲击技术具有操作简单、耗能少、效率高和适应面广等优点,可有效克服喷丸工艺的缺点,近年来已用于材料表面改性处理[5-6],但采用超声冲击技术提高渗碳齿轮钢性能的研究国内少见报道。基于此,笔者采用该技术强化20Cr2Ni4A渗碳齿轮钢的表面组织,以期进一步提高钢材表面的力学性能,改善钢材的表面显微组织。

1 材料制备与表征

1.1实验材料与制备

20Cr2Ni4A钢的化学成分为:ω(C)=0.20%,ω(Si)=0.25%,ω(Mn)=0.52%,ω(Cr)=1.50%,ω(Ni)=3.52%,ω(P)≤0.02%,ω(S)≤0.005%。将其加工成尺寸为40 mm×30 mm×10 mm的试样,930 ℃渗碳后经650 ℃高温回火,然后进行810 ℃淬火及170 ℃低温回火,保证渗碳层深度在1.5~1.8 mm之间,表面硬度≥57 HRC。超声冲击处理采用ZJ-II型超声波冲击设备,工作电流为0.8~1.0 A,冲击工具头的振幅为30~40 μm,超声振动频率为20 kHz。将试样分成2组,一组为超声冲击处理试样,另一组为未进行超声冲击处理的试样。

1.2表征手段

利用电解抛光法对试样进行单面剥层,采用D8 Advance型X射线衍射仪(X-Ray Diffractometer,XRD)测量衍射峰的半高宽,衍射晶面为(211),Cu靶,入射波长为0.154 157 nm,电压为40 kV,电流为20 mA,扫描步长为0.02°。采用X-350 A型X射线应力测试仪测量渗碳层中残余奥氏体的含量和残余应力的大小,衍射晶面为(220),X射线管功率为300 W,扫描方式为θ~θ扫描,2θ最小步距为0.01°。采用线切割的方法得到超声冲击后的截面,使用MICROMRET-6030型多功能表面性能测量仪测量显微硬度,施加载荷为0.98 N,加载时间为15 s。测量时,对超声冲击前后2个试样从渗碳层表面到心部,间隔一定距离测量,同一深度上测3~5个点取平均值。采用TR200表面粗糙度仪测量表面粗糙度,测量5次取平均值。

2 结果与讨论

2.1晶粒尺寸分布

X射线衍射峰半高宽可表示晶粒尺寸的大小,衍射峰半高宽越大,晶粒尺寸越小[7]。图1为超声冲击后衍射峰半高宽沿层深分布,可以看出:1)试样表面的衍射峰半高宽达到最大值,说明表面发生大的塑性变形,晶粒碎化严重,晶粒尺寸急剧减小,位错密度极高;2)随着层深的增加,超声冲击的能量减小,晶粒细化的效应减弱,半高宽下降趋势趋于平缓,在约150 μm处趋于稳定,可大致得出超声冲击作用区域在此范围内。

图1 超声冲击后衍射峰半高宽沿层深分布

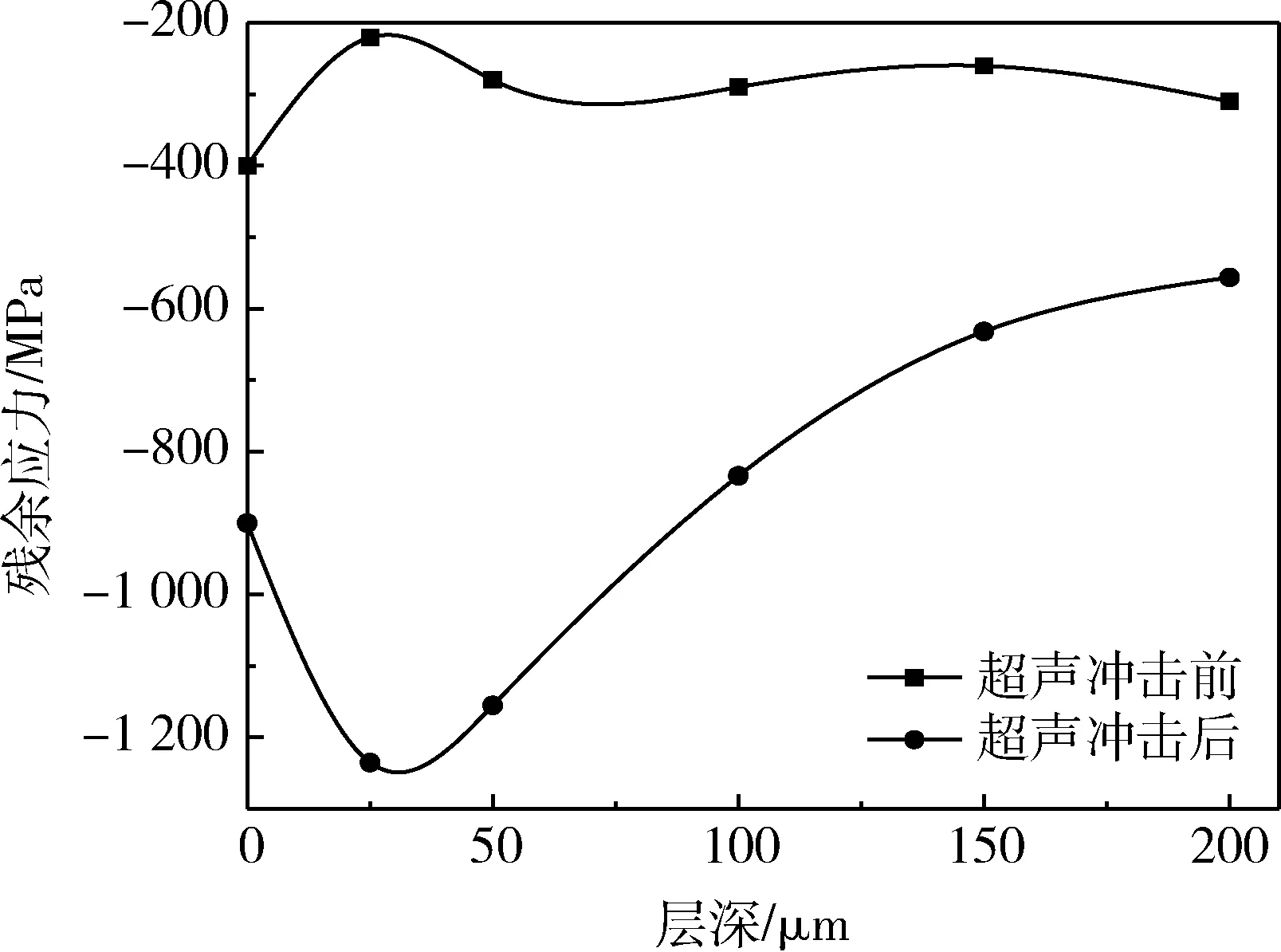

2.2残余应力分布

图2为超声冲击前后试样残余应力沿层深分布,可以看出:1)试样经超声冲击后产生了较大的残余压应力场,并随层深的增加先增大后减小;2)冲击表面的残余应力达到907 MPa,比超声冲击前的试样提高了504 MPa;3)超声冲击后最大残余压应力为1 256 MPa,出现在距离表层30 μm处,比超声冲击前有较大提升。其原因为:超声冲击使一定层深的渗碳层发生了滑移、位错等塑性变形,产生了晶粒细化和晶格畸变,从而使残余应力提高。

图2 超声冲击前后试样残余应力沿层深分布

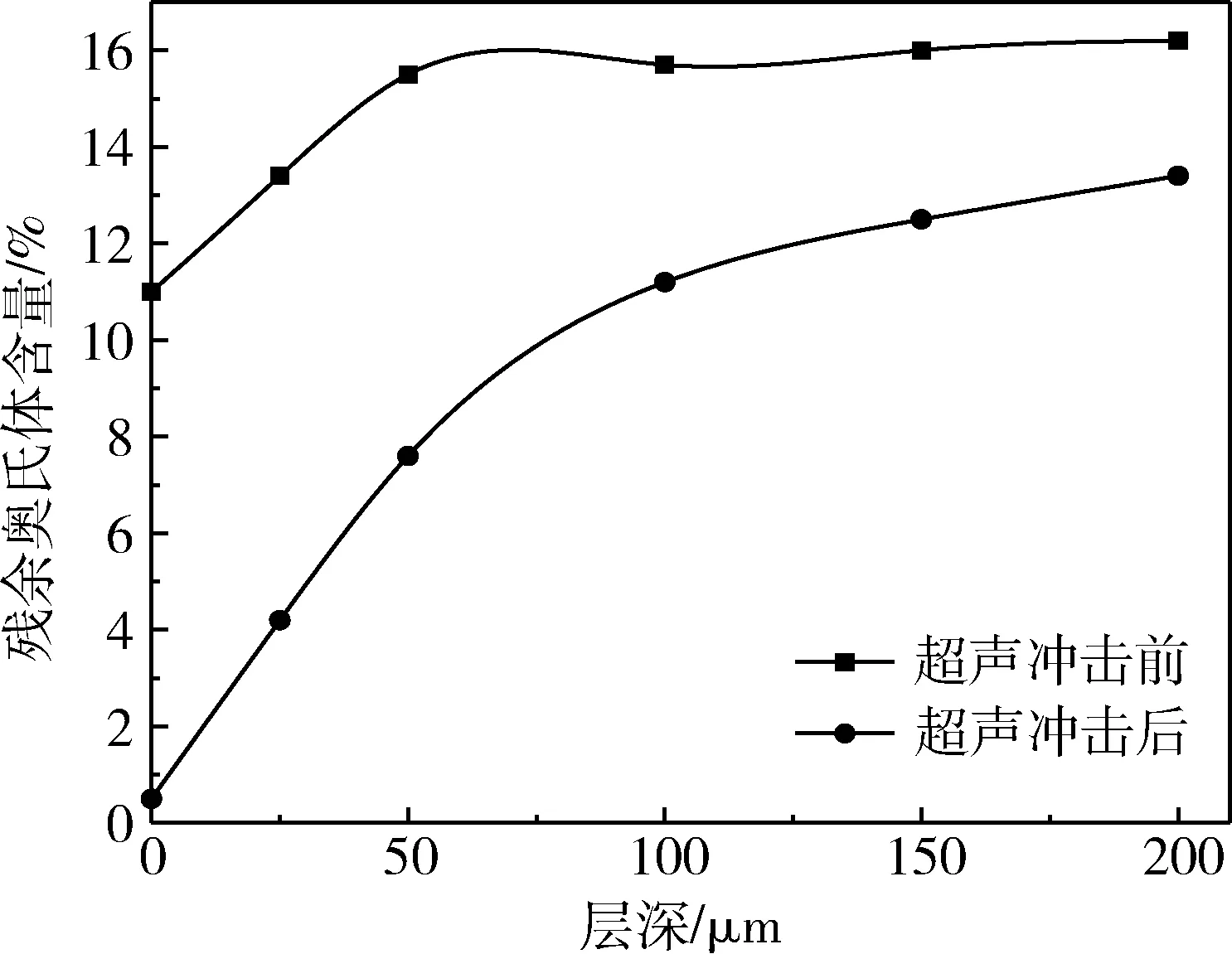

2.3残余奥氏体含量分布

超声强化冲击后的试样表面发生强烈的塑性变形,面心立方的残余奥氏体发生相变后转化为体心立方的马氏体,从而使残余奥氏体的含量降低[8-9]。图3为超声冲击前后试样残余奥氏体含量沿层深分布,可以看出:残余奥氏体的含量随层深的减小而急剧减少,说明越靠近表面,残余奥氏体转变为马氏体的量越多;经超声冲击后试样表面残余奥氏体的含量由11%降低到0.5%,相变强化效果明显。

图3 超声冲击前后试样残余奥氏体含量沿层深分布

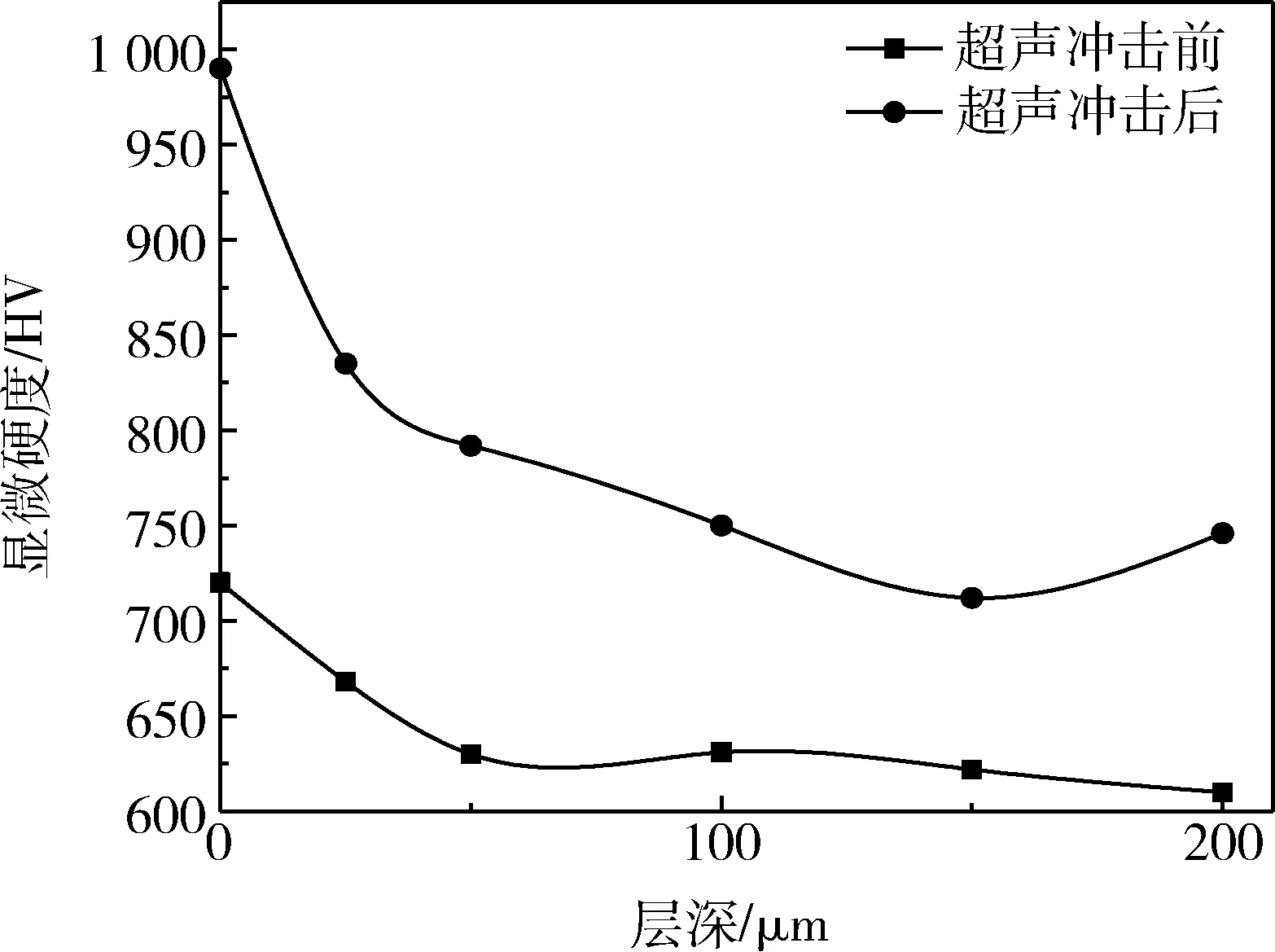

2.4显微硬度分布

超声冲击处理后,渗碳试样表面发生大的塑性变形,产生冷作硬化层,使得表面及其以下一定深度处显微硬度急剧增大,出现加工硬化。图4为超声冲击前后试样显微硬度沿层深分布,可以看出:超声冲击前后表面显微硬度由724 HV增大到992 HV,这说明表面经过超声冲击后硬度得到了显著改善;超声冲击后,试样的显微硬度在层深150 μm处下降平缓,说明超声强化后的深度在150 μm左右。这是因为:在超声冲击的过程中,冲头撞击渗碳层表面,使得渗碳层中的残余奥氏体发生马氏体相变,因此表面硬度得到提高;但随着层深的增加,冲击的能量被渗碳层材料吸收,离表面越远,能量越小;当层深达到一定深度后,超声冲击的能量不足以提供残奥氏体向马氏体转变的能量,相变将不能启动,从而使硬度值趋于平缓。

图4 超声冲击前后试样显微硬度沿层深分布

2.5表面粗糙度变化

渗碳试样经过超声冲击后,表面粗糙度由1.164 μm下降为0.708 μm。 超声冲击后,渗碳试样的表面加工过程中遗留下来的杂质被冲头去掉,使得表面宏观上变得光滑,降低了粗糙度分散性,提高了表面稳定性。

3 结论

20Cr2Ni4A渗碳齿轮钢经过超声冲击后,渗碳层中材料发生塑性变形、晶粒细化和位错增多,产生了加工硬化效应;强化层中残余奥氏体发生马氏体相变后转变成硬度更高的马氏体,从而显著改善了渗碳层的力学性能;渗层中的残余应力与未进行超声冲击前相比有较大的提升,表面残余奥氏体的含量由11%降低到0.5%,显微硬度由724 HV提高到992 HV,表明超声冲击后渗碳钢的晶粒尺寸和力学性能都有较大的改变。

[1]黄元林,朱有利,李占明. 喷丸强化对18Cr2Ni4WA渗碳钢性能的影响[J]. 装甲兵工程学院学报, 2009,23(5): 86-88.

[2]朱晨, 姜传海. 17Cr2Ni2Mo钢的表面复合喷丸强化[J]. 机械工程材料, 2011, 35(9): 98-99.

[3]何柏林, 史建平, 颜亮,等. 超声冲击对钢轨钢组织与性能的影响[J]. 中国铁道科学, 2009, 30(4): 58-62.

[4]Nazarova A A, Mulyukova R R, Rubanik V V, et al. Effect of Ultrasonic Treatment on the Structure and Properties of Ultrafine Grained Nickel[J]. The Physics of Metals and Metallography, 2010, 110(6): 574-581.

[5]Lu K, Lu J. Surface Nanocrystallization(SNS) of Metallic Mate-rials-presentation of the Concept behind a New Approach[J].Journal of Materials Science & Technology, 1999, 15(3): 39-43.

[6]Liu G, Wang S C, Pan D, et al. Low Carbon Steel with Nanostructured Surface Layer Induce by High Energy Shot Peening[J]. Scrita Mater, 2001,44(8/9): 1791-1795.

[7]汪勇, 魏敏, 宋占永,等. 金属材料的超声冲击残余应力研究[J]. 中国表面工程, 2011, 24(2): 80-82.

[8]王兵,徐民稣,张玉河.关于影响残余奥氏体残余应力的研究[J]. 国外金属热处理, 2002, 32(6): 17-20, 22.

[9]Alfaiate J, Aliabadi M H, Guagliano M, et al. Improvement of Fatigue Strength of Maraging Steel by Shot Peening[J]. Key Engineer Materials, 2007, 34(8): 537-540.

(责任编辑: 尚菲菲)

Effect of Ultrasonic Wave Impact on Properties of 20Cr2Ni4A Carburized Gear Steel

YIN Chang, ZHANG Ping, ZHAO Jun-jun

(National Engineering Research Center for Mechanical Product Remanufacturing, Academy of Armored Force Engineering,Beijing 100072, China)

To study the ultrasonic wave impact on mechanical properties and microstructure of 20Cr2Ni4A carburized gear steel, the ultrasonic impact treatment is done with ZJ-II type ultrasonic equipment. The sample grain size, residual stress, residual austenite content, micro-hardness and surface roughness are measured and compared using X-Ray Diffractometer (XRD), X-ray stress tester, multi-functional surface properties gauge and the surface roughness measuring instrument before and after treatment. The results show that the grain size refinement, the residual stress and the surface micro-hardness increase significantly, while the residual austenite content and the surface roughness value decrease obviously, proving that the ultrasonic impact improves the mechanical properties and the microstructure of 20Cr2Ni4A carburized gear steel significantly, which provides experimental basis for the application of ultrasonic impact technology to industrial production.

ultrasonic wave impact technology; 20Cr2Ni4A carburized gear steel; residual stress

1672-1497(2016)04-0088-03

2016-03-20

殷畅(1991-),男,硕士研究生。

TG146.1

A

10.3969/j.issn.1672-1497.2016.04.017