响应面法优化波纹巴非蛤肌肉蛋白酶解工艺条件

陈海燕,郑惠娜,曹文红,周春霞,章超桦,郝记明,张 静

(广东海洋大学食品科技学院,广东省水产品加工与安全重点实验室,广东普通高等学校水产品深加工重点实验室,国家贝类加工技术研发分中心(湛江),广东湛江 524088)

响应面法优化波纹巴非蛤肌肉蛋白酶解工艺条件

陈海燕,郑惠娜*,曹文红,周春霞,章超桦*,郝记明,张静

(广东海洋大学食品科技学院,广东省水产品加工与安全重点实验室,广东普通高等学校水产品深加工重点实验室,国家贝类加工技术研发分中心(湛江),广东湛江 524088)

波纹巴非蛤广泛分布于我国沿海地区,是一种高蛋白低脂肪的海洋蛋白资源。本研究以水解度、蛋白质回收率和感官评价为指标,选取动物水解蛋白酶、中性蛋白酶、风味蛋白酶、木瓜蛋白酶,采用单酶酶解和复合酶酶解波纹巴非蛤肌肉蛋白,综合指标筛选出最佳酶种类及酶解方法。并且以时间,液料比,加酶量为单因素,采用响应面优化酶解条件,确定最佳酶解工艺。研究结果表明:动物蛋白酶和风味蛋白酶按1∶1比例同时添加,酶解3 h后,酶解产物的水解度和蛋白质回收率分别达到22.29%±1.02%和79.95%±0.51%,感官评价总分为15.6,与其他酶解方式相比较好。通过单因素以及响应面优化,得到最佳酶解条件:加酶量1700 U/g,酶解时间3.5 h,液料比为3.4∶1。在此条件下,水解度为30.04%±0.64%,蛋白质回收率为81.46%±0.70%,与预测值水解度30.54%±0.137%和蛋白质回收率82.62%±0.092%无显著性差异(p>0.05)。感官评价综合得分为15.8,风味较好,研究结果为波纹巴非蛤肌肉蛋白的精深加工利用提供参考。

波纹巴非蛤,酶解,水解度,蛋白质回收率,响应面

波纹巴非蛤Paphiaundulta俗称“花甲螺”,是一种南海著名的海产贝类,主要分布于中国福建、广东、广西等地沿海以及日本、澳大利亚、菲律宾、红海、波斯湾等国家和地区,是沿海居民经常食用的海产贝类[1]。波纹巴非蛤不仅肉质细嫩、味道鲜美,且蛋白质、糖原、脂肪、微量元素和维生素等含量丰富,具有较高的营养价值。同时还含有丰富的生物活性物质,在降血压、抗疲劳、抑菌、抗氧化等[2-5]方面均具有显著的活性,因此,以波纹巴非蛤肉为原料,对其进行精深加工,制备功能产品,具有巨大市场发展前景。

表2 各蛋白酶的反应条件Table 2 The reaction conditions for each protease

通过生物酶解法降解蛋白质是实现资源高值化利用的一个重要方面,国外许多学者已经将此方法广泛用于食品工业中[6],如增强抗氧化、抗炎、抗癌活性等[7-9]。酶解方法有单酶的酶解和复合酶的酶解,其中复合酶的酶解又包括分步加酶和同时加酶两种方式[10]。目前对于波纹巴非蛤的酶解,大多采用单酶的方法,苗艳丽,袁毅桦分别利用木瓜蛋白酶和碱性蛋白酶对波纹巴非蛤进行酶解,得到了丰富的游离氨基酸和63.04%提取率的小分子肽[11-12];而复合酶的酶解,只有方富永采用分步酶解的方法提高了酶解液的水解度和营养价值[13]。因此,本研究采用单酶和复合酶酶解两种方法酶解波纹巴非蛤肌肉,综合指标筛选出最佳酶种类及酶解方法,采用响应面优化酶解工艺,以期为酶解波纹巴非蛤制备功能产品的研究提供理论依据。

1 材料与方法

1.1材料与仪器

波纹巴非蛤湛江市霞山东风市场,开壳后取肉洗净沥干,200 g分装,于-20 ℃保藏备用。

风味蛋白酶(18×104U/g)、动物水解蛋白酶(23×104U/g)、中性蛋白酶(20×104U/g)、木瓜蛋白酶(21×104U/g),食品级广西庞博生物科技有限公司;其余化学试剂均为分析纯。

JA2003电子天平上海恒平科学仪器有限公司;UV-8000紫外分光光度计上海元析仪器有限公司;HZ-9212S恒温振荡器太仓市科教器材厂;HHS21-8-S水浴锅上海新苗医疗器械制造有限公司;料理机九阳股份有限公司;90-4型数显恒温磁力搅拌器上海沪西分析仪器厂有限公司;数显雷磁PHS-25 PH计上海仪电科学仪器股份有限公司;Sigma 3k15高速冷冻离心机贝朗国际生物工程公司。

1.2实验方法

1.2.1蛋白质回收率的测定方法采用凯氏定氮法[14]

蛋白质回收率(%)=上清液中总蛋白质含量/底物蛋白质含量×100

1.2.2水解度的测定方法原料中总氮量和非蛋白氮量采用凯氏定氮法[14],水解液中的氨基态氮量和原料中游离的氨基态氮量采用中性甲醛电位滴定法[15]。计算公式如下:

式中:A为原料中总氮量;B为水解液中的氨基氮量;C为原料中游离的氨基氮量;D为原料中的非蛋白氮量。

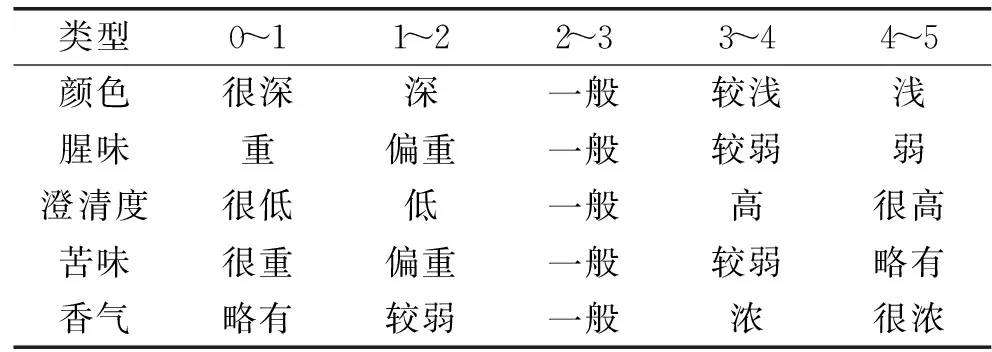

1.2.3感官评价由10位感官评价人员(5位男性和5位女性)组成感官评价小组,在感官评价前对所有人员进行培训,参考《食品感官评价》[16]和《食品感官评价原理与实践》[17],以总分为25分,每一项满分为5分对酶解液的颜色,腥味,澄清度,苦味,香气进行评定打分,计算各个分数的平均值,感官评分标准见表1。

表1 感官评分标准Table 1 Standard of sensory evaluation

1.2.4酶解工艺条件优化

1.2.4.1单酶酶解实验波纹巴非蛤解冻后绞碎,称取10 g肉糜,置于烧杯中,液料比为3∶1,加入蒸馏水,均质,分别加入四种蛋白酶进行酶解(酶解条件如表2),酶解温度为50 ℃,酶解3 h后,100 ℃下灭酶10 min,冷却,离心(4500 r/min,15 min)取上清液,得到酶解液。测定水解度、蛋白质回收率以及感官评价。

1.2.4.2复合酶酶解分步加酶:在酶解温度、初始pH不变的条件下,分别加动物蛋白酶、中性蛋白酶、木瓜蛋白酶(500 U/g原料),进行酶解,酶解后灭酶,再加风味蛋白酶(500 U/g原料),进行复合酶解,酶解后灭酶,离心,取上清液,测定水解度,蛋白质回收率以及感官评价。同时加酶:在酶解温度、时间、酶解初始pH不变的条件下,动物蛋白酶、中性蛋白酶、木瓜蛋白酶分别和风味蛋白酶按1∶1的比例加入,加酶量均为500 U/g原料进行复合酶解,酶解后灭酶,离心,取上清液,测定水解度,蛋白质回收率以及感官评价。

1.2.4.3单因素实验不同的酶解时间:在液料比为3∶1,按1∶1的比例添加动物蛋白酶与风味蛋白酶进行复合酶解,加酶量为1000 U/g 原料,温度为50 ℃,自然pH条件下,分别酶解1、2、3、4、5 h。酶解后灭酶,离心,取上清液,测定水解度和蛋白质回收率。不同的液料比:在加酶量1000 U/g 原料,按1∶1的比例添加动物蛋白酶与风味蛋白酶进行复合酶解,时间3 h,温度50 ℃,自然pH条件下,对液料比为2∶1、3∶1、4∶1、5∶1、6∶1五个水平进行酶解,酶解后灭酶,离心,取上清液,测定水解度和蛋白质回收率。不同的酶添加量:在酶解温度50 ℃,液料比3∶1,自然pH条件下,按1∶1的比例添加动物蛋白酶与风味蛋白酶进行复合酶解,分别调整加酶量为500、1000、1500、2000、2500 U/g原料,进行酶解3 h,酶解后灭酶,离心,取上清液,测定水解度和蛋白质回收率。

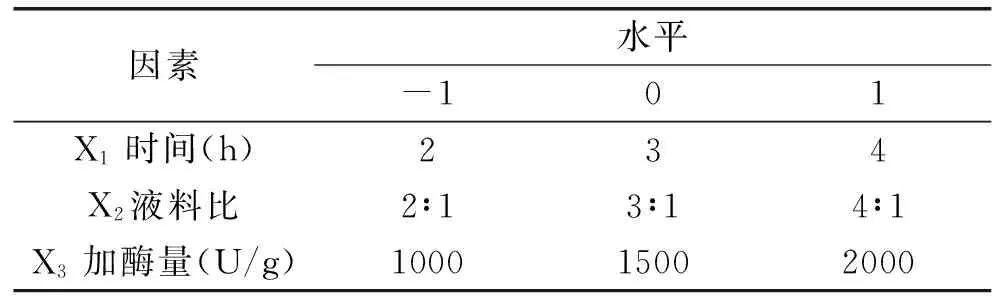

1.2.4.4响应面优化实验在单因素实验的基础上,选择时间、液料比、加酶量这3个因素,以水解度和蛋白质回收率为响应值,根据Design-Expert8.0.6软件中Box-Behnken法设计响应面实验方案,其相应的因素水平见表3。

表3 Box-Benhnken实验因素水平与编码Table 3 Levels and factors of Box-Benhnken

1.2.5数据分析采用SPSS 17.0进行显著性(p<0.05)分析,Origin8.0,Design Expert8.0.6作图。

2 结果与讨论

2.1不同蛋白酶酶解效果的比较

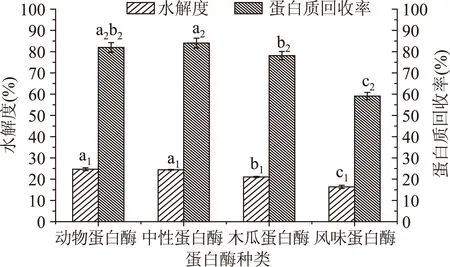

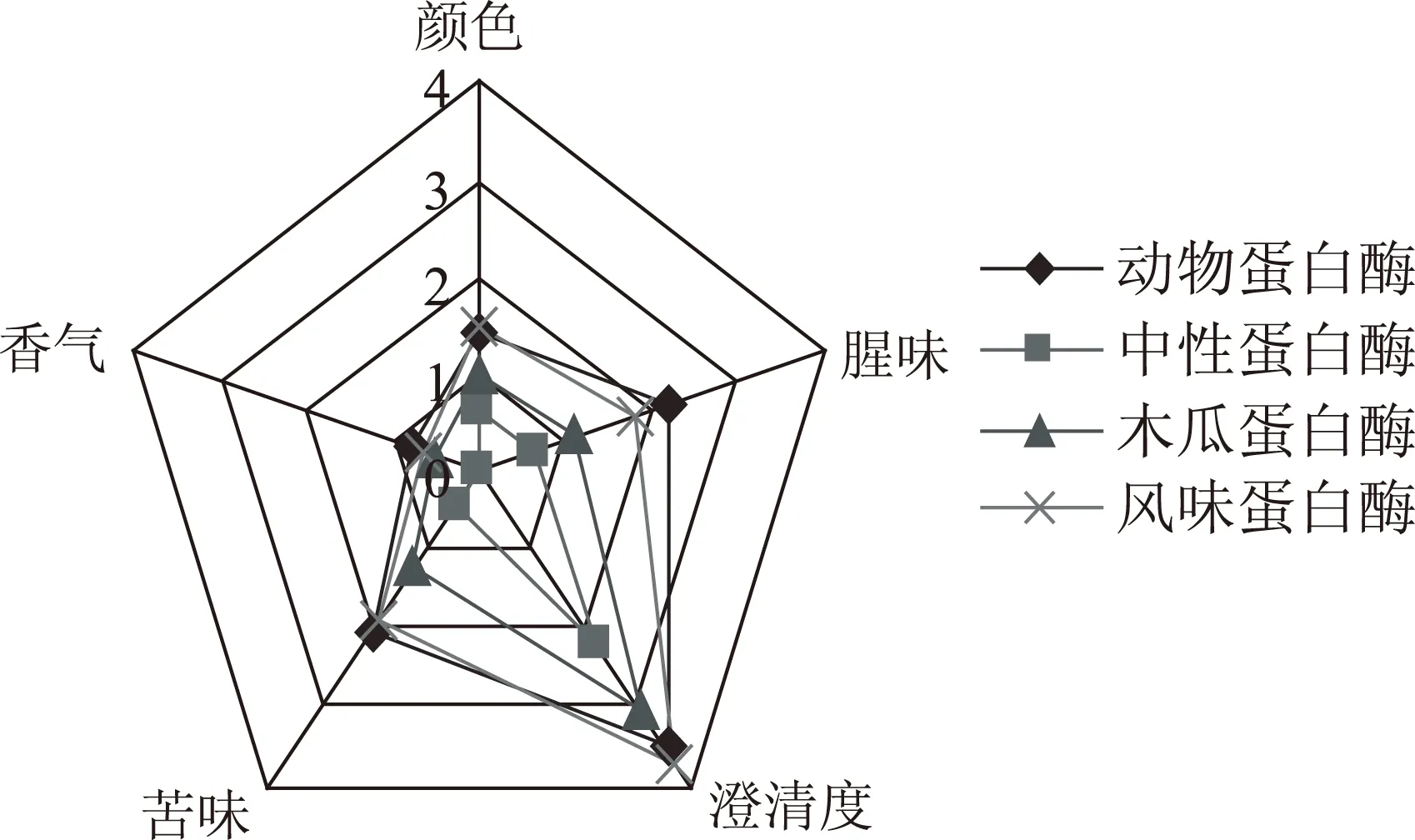

由图1可知,动物蛋白酶作用的水解度为24.70%±0.67%,是四种酶中最高的,其次是中性蛋白酶,木瓜蛋白酶次之,风味酶最低。中性蛋白酶的蛋白质回收率最高为84.03%±2.34%,其次是动物蛋白酶,木瓜蛋白酶次之,风味蛋白酶最低。由图2可知,感官上,动物蛋白酶感官评价总分为9.9分,效果最好,其次是风味蛋白酶9.5分、木瓜蛋白酶次之,中性蛋白酶最差。由于不同的酶作用位点不同,酶解效果也会有所差异,进而呈现出不同的风味[18]。所以选取动物蛋白酶、中性蛋白酶、木瓜蛋白酶分别和风味蛋白酶进行复合酶解,选出酶解效果最好的酶种类和酶解方式。

图1 不同酶酶解产物水解度及蛋白质回收率比较Fig.1 Comparison of hydrolysis degree and protein recovery of different enzymatic hydrolysis products注:不同字母表示数值差异显著, 图3同,图4、图6、图8~图10同。

图2 不同酶酶解产物感官评定结果Fig.2 The results of sensory evaluation of different rate enzymatic hydrolysis products

2.2分步加酶酶解方式的选择

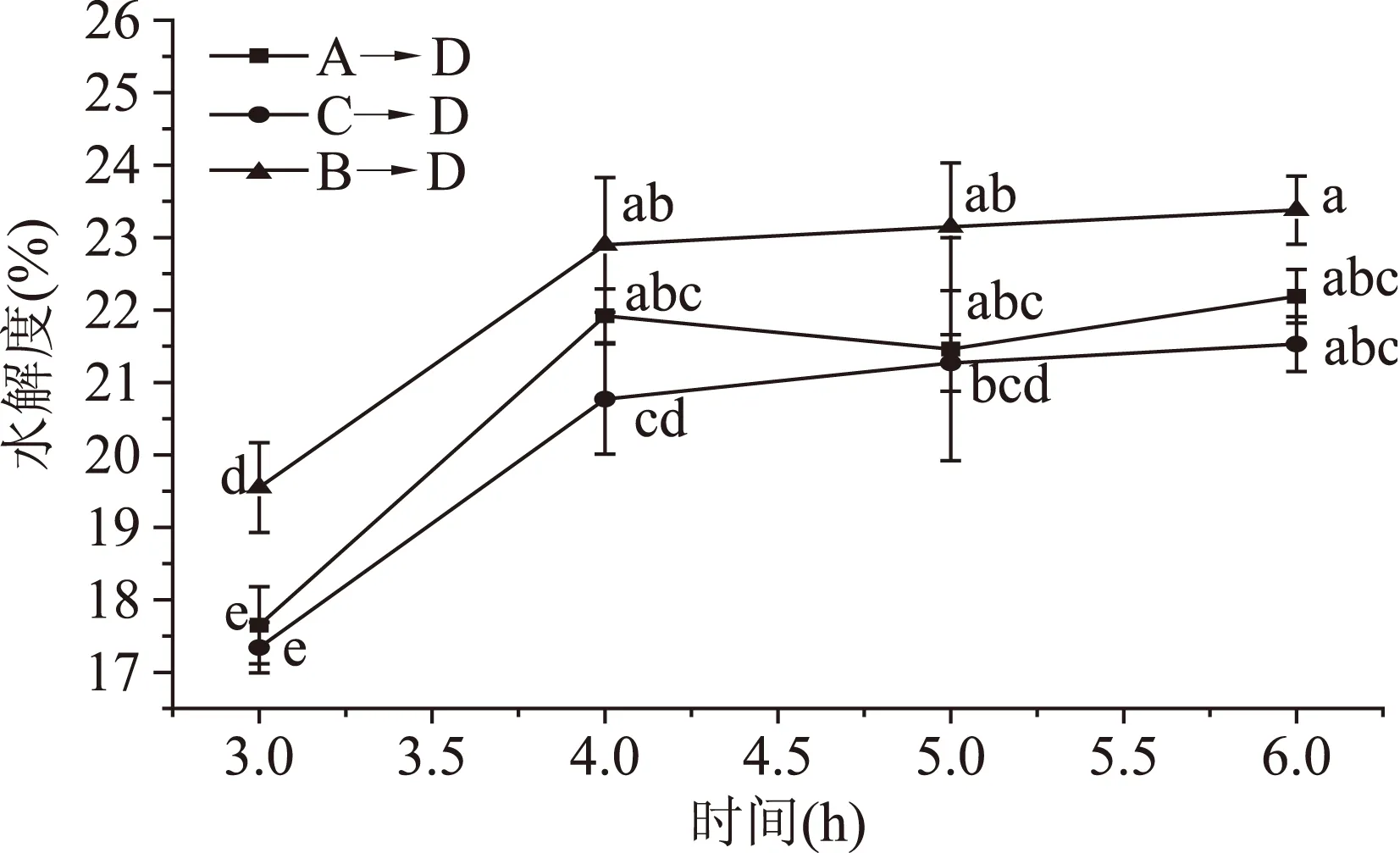

图3 分步加酶酶解产物水解度比较Fig.3 The comparison of hydrolysis degree of adding the enzyme step by step注:A,B,C,D分别代表动物水解蛋白酶,中性蛋白酶,木瓜蛋白酶,风味蛋白酶;A→D酶解时间为3 h表示先加入A酶解2 h再加入D酶解1 h;4、5、6 h表示先加入A酶解3 h再加入D酶解1、2、3 h;B→D,C→D表示的意思与A→D一致。

由图3可知,在动物水解蛋白酶,中性蛋白酶,木瓜蛋白酶酶解2 h,再加风味蛋白酶酶解1 h时水解度分别为17.65%±0.53%,17.34%±0.35%,19.55%±0.62%,较动物水解蛋白酶,中性蛋白酶,木瓜蛋白酶酶解3 h,再加风味酶酶解的水解度低,综合分析加入风味酶酶解1、2、3 h的水解度无显著性差异(p>0.05),考虑到酶解时间太长不利于工业化生产,所以选择动物水解蛋白酶,中性蛋白酶,木瓜蛋白酶酶解3 h再加入风味蛋白酶酶解1 h为分步加酶的最合适方式。

2.3分步加酶的酶解效果比较

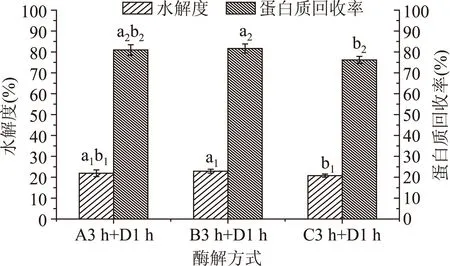

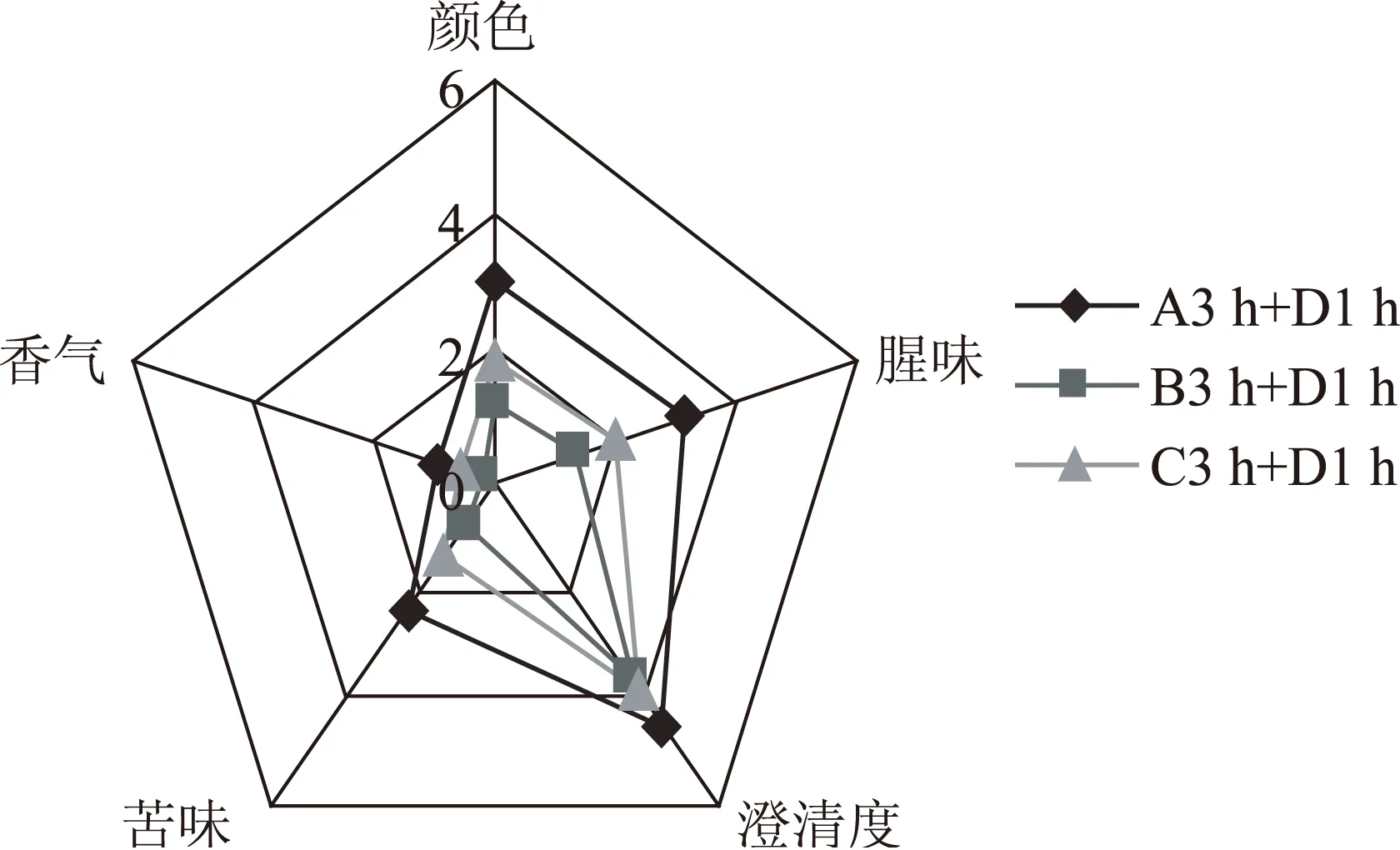

由图4可知,在动物水解蛋白酶,中性蛋白酶,木瓜蛋白酶分别酶解3 h,再加风味酶酶解1 h后,中性蛋白酶的水解度和蛋白质回收率分别是21.59%±2.21%和80.21%±1.29%是三种酶解组合方式中最高的,但其他两种组合与其也没有显著性差异(p>0.05)。由图5可知感官效果最好的是动物蛋白酶和风味酶的组合,总分为14.1,显著高于其他两种组合。

图4 分步加酶酶解产物水解度及蛋白质回收率比较Fig.4 The comparison of hydrolysis degree and protein adding the enzyme step by step

图5 分步加酶酶解产物感官评定结果Fig.5 The results of sensory evaluation of recovery of adding the enzyme step by step注:A,B,C,D分别代表动物水解蛋白酶,中性蛋白酶, 木瓜蛋白酶,风味蛋白酶;A 3 h+D1 h,B 3 h+D1 h, C 3 h+D1 h是动物水解蛋白酶,中性蛋白酶, 木瓜蛋白酶酶解3 h后再加风味蛋白酶酶解1 h。

2. 4同时加酶的酶解效果比较

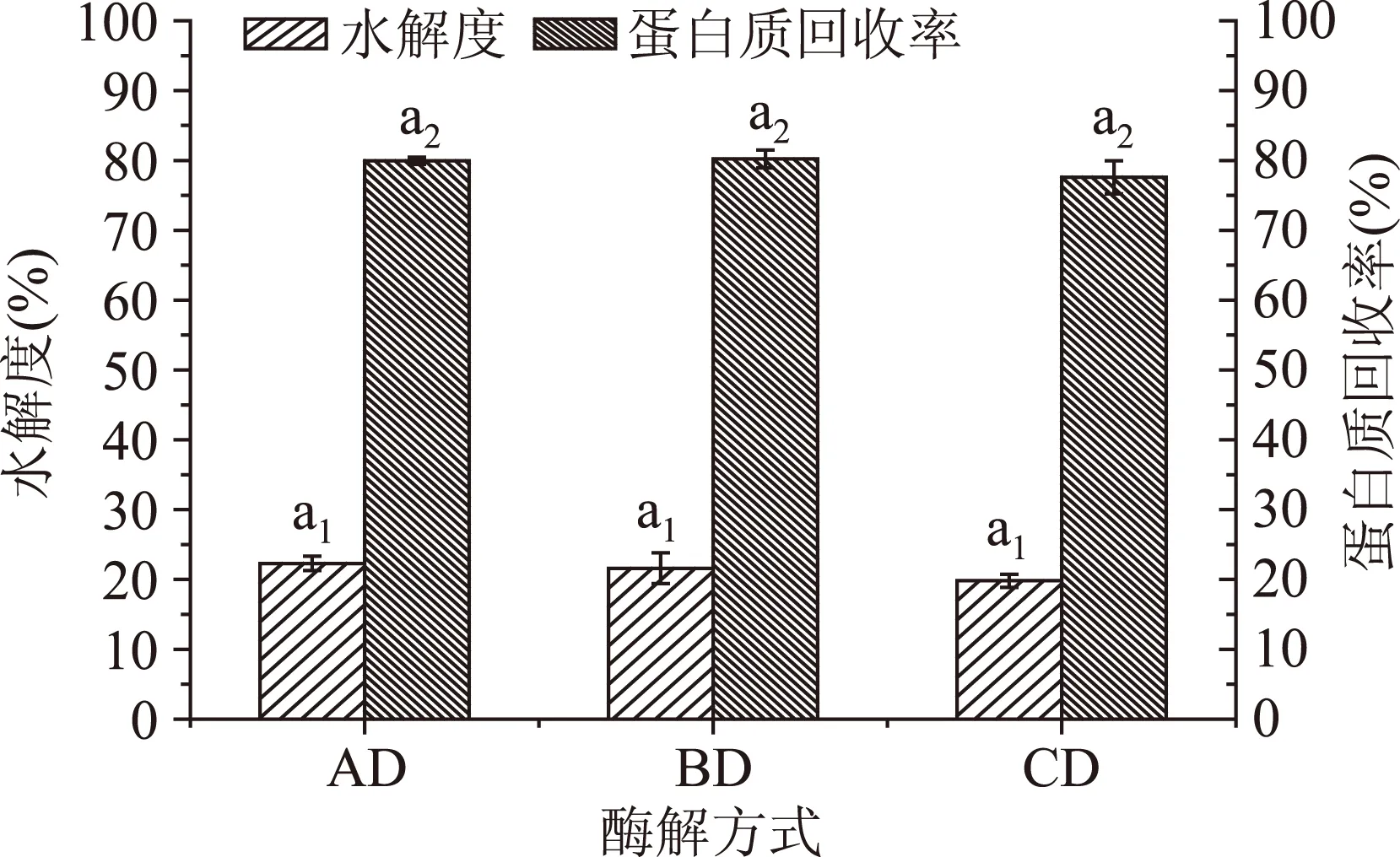

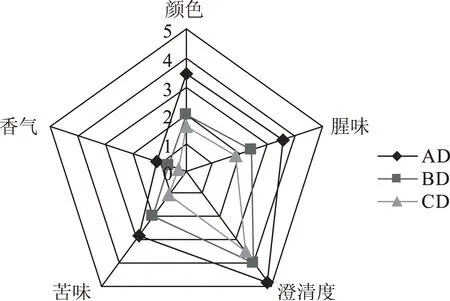

由图6可知,在动物水解蛋白酶,中性蛋白酶,木瓜蛋白酶分别与风味蛋白酶按1∶1的比例同时加入时,动物水解蛋白酶和风味蛋白酶这一组合的水解度为22.29%±1.02%,是较高的,蛋白质回收率为79.95%±0.51%,略低于中性蛋白酶和风味蛋白酶这一组合,但无显著性差异,木瓜蛋白酶和风味蛋白酶这一组合结果是三组中最低的。由图7可知感官评价最好的是动物蛋白酶和风味蛋白酶这一组合,总分为15.6,次之是木瓜蛋白酶和风味蛋白酶这一组合,总分为11,最差的是中性蛋白酶这一组合。

图6 同时加酶酶解产物水解度及蛋白质回收率比较Fig.6 The comparison of hydrolysis degree and protein recovery of adding the enzyme simultaneously注:A,B,C,D分别代表动物水解蛋白酶,中性蛋白酶, 木瓜蛋白酶,风味蛋白酶,AD,BD,CD是同时加酶。

图7 同时加酶酶解产物感官评定结果Fig.7 The results of sensory evaluation of adding the enzyme simultaneously

综合以上酶种类和不同酶解方式对水解度,蛋白质回收率,感官效果上的比较分析,单酶酶解和复合酶酶解对水解度和蛋白质回收率的影响相差甚小,但感官上复合酶酶解的效果较好,同时加酶和分步加酶相比较,同时加酶的感官效果较好,结合实际生产的需要,选择动物蛋白酶和风味蛋白酶同时加入这一酶解方式进行下一步酶解条件的优化实验。

2.5单因素实验

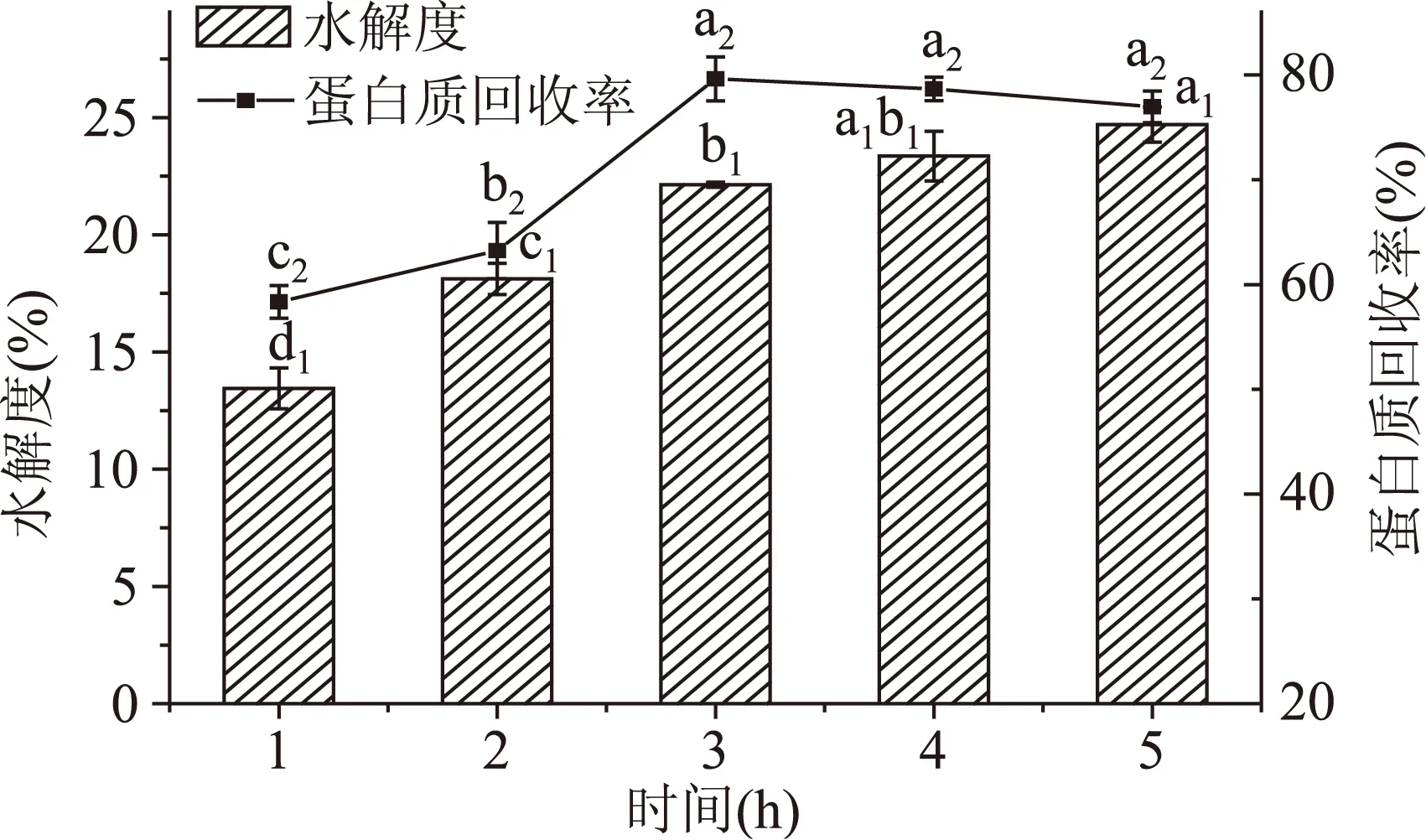

2.5.1不同的酶解时间从图8可以看出,随着酶解时间的增加,水解度在不断增大,特别是从1 h到3 h这段时间增加迅速,到4 h时增加缓慢,原因可能是随着反应的进行,底物越来越少,酶活力下降,水解度趋于平缓。这与许晏用复合酶提取牡蛎抗氧化肽,水解时间对蛋白酶水解度的影响变化一致[19]。但蛋白质回收率在2 h到3 h这一时间段增加迅速,酶解达到3 h后就不再增大,趋于平缓,略有下降。但从3 h到5 h没有显著性差异(p>0.05),所以选择2~4 h为响应面优化范围。

图8 酶解时间对DH,蛋白质回收率的影响Fig.8 The effect of hydrolysis time on DH and protein recovery

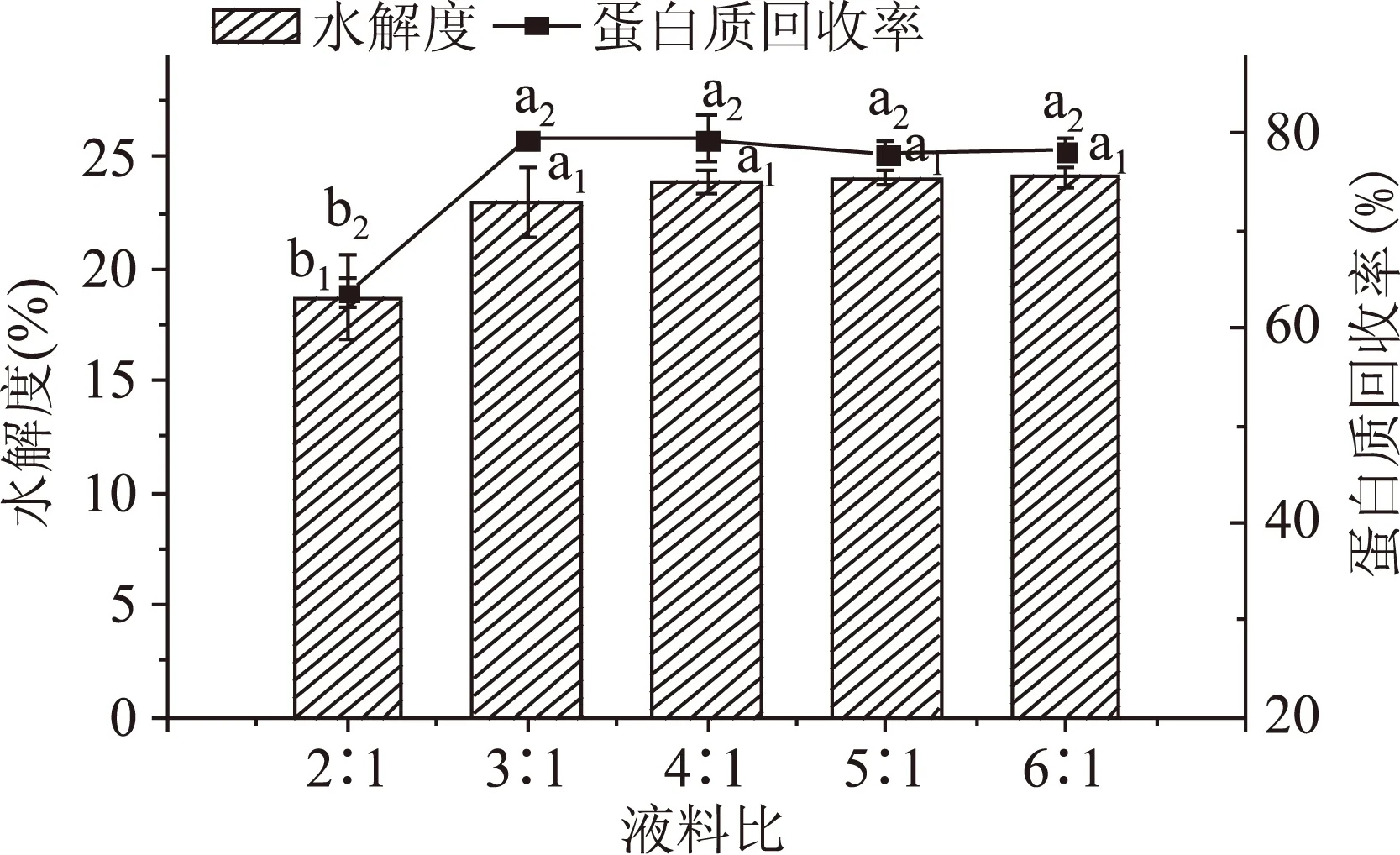

2.5.2不同的液料比从图9可以看出随着液料比的增加,水解度在逐渐增大,从2∶1到3∶1增加迅速,3∶1到4∶1增加缓慢,从4∶1开始已经趋于平缓状态,基本上不再增加。蛋白质回收率的变化趋势与水解度基本一致,只是液料比4∶1后略有下降。这是因为底物浓度较大时,酶与底物接触不充分,限制了反应的进行,当底物浓度逐渐减小时,溶质流动性变大,反应迅速,当底物浓度减小到一定程度后,水解度和蛋白质回收率增加缓慢或略有下降[20]。但与4∶1时没有显著性差异(p>0.05),所以选择液料比为2∶1~4∶1为响应面优化范围,以确定最佳液料比。

图9 液料比对DH,蛋白质回收率的影响Fig.9 The effect of liquid-solid ratio on DH and protein recovery

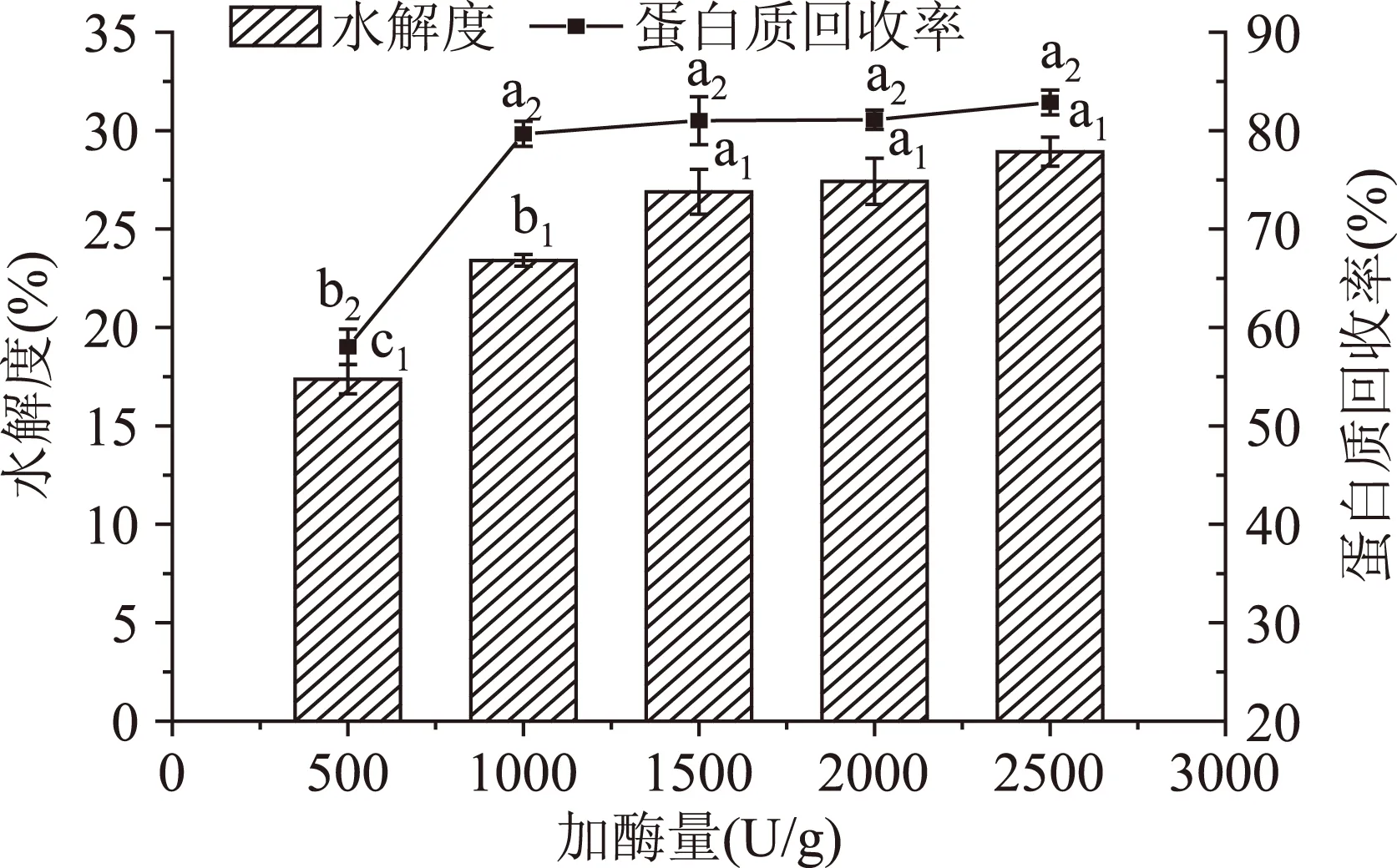

2.5.3不同的酶添加量从图10可以得出,随着加酶量的增加,水解度在逐渐增大,从500 U/g到1500 U/g,水解度增加迅速,从1500 U/g开始增加缓慢,而且与2000 U/g、2500 U/g没有显著性差异(p>0.05)。蛋白质回收率的变化趋势与水解度一致,当底物量一定,随着酶浓度的增加,蛋白酶与蛋白质分子肽链的接触机会增加,在同一时间内水解的肽链数不断增加,水解度不断升高,之后增加趋势趋于平缓,原因在于随着酶用量的增加,底物已被酶分子所饱和,酶用量增加对水解度影响减弱。这与高郡焕等[21]用中性蛋白酶和风味蛋白酶酶解四角蛤蜊的水解度变化趋势一致。所以选择1000~2000 U/g为响应面优化区间,以确定最合适的加酶量。

图10 加酶量对DH,蛋白质回收率的影响Fig.10 The effect of quantity of enzyme on DH and protein recovery

2.6响应面优化实验

2.6.1响应面实验设计与结果根据单因素实验结果,以酶解时间、液料比和加酶量为主要因素进行响应面优化实验。响应面实验设计及结果见表4所示。

表4 响应面实验设计及实验结果Table 4 Design and results of response surface experimental methodology

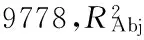

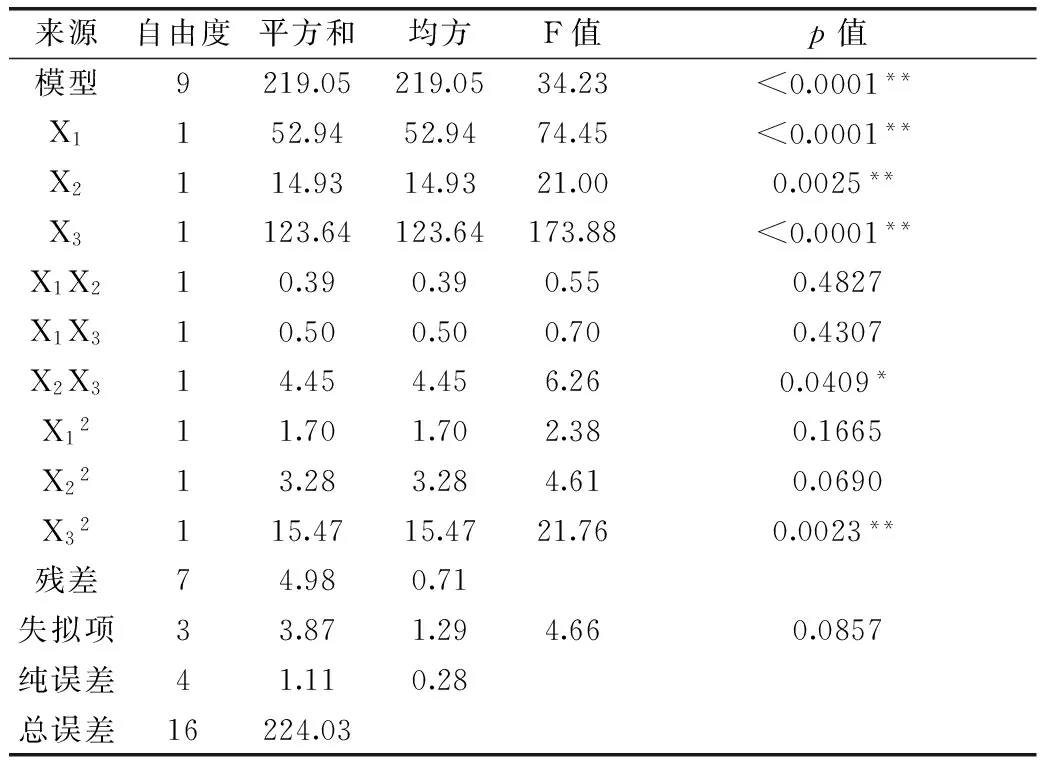

2.6.2模型的建立及其显著性检验回归模型方差分析及回归方程系数显著性检验见表5。利用Design Expert8.0.6软件对表4数据进行响应面模型分析,得到DH及蛋白质回收率与各因素变量的二次多项回归模型方程:

Y1=27.52+2.57X1+1.37X2+3.93X3+0.31X1X2-0.35X1X3-1.06X2X3-0.63X12-0.88 X22-1.92X32

Y2=81.04+3.57X1+3.24X2+2.94X3-1.83X1X2-3.42X1X3-0.53X2X3-2.72X12-2.06X22-1.74X32

表5 水解度回归模型方差分析Table 5 ANOVA for quadratic model for DH

表6 蛋白质回收率回归模型方差分析Table 6 ANOVA for quadratic model for protein recovery

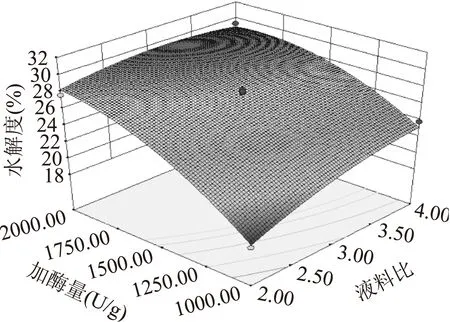

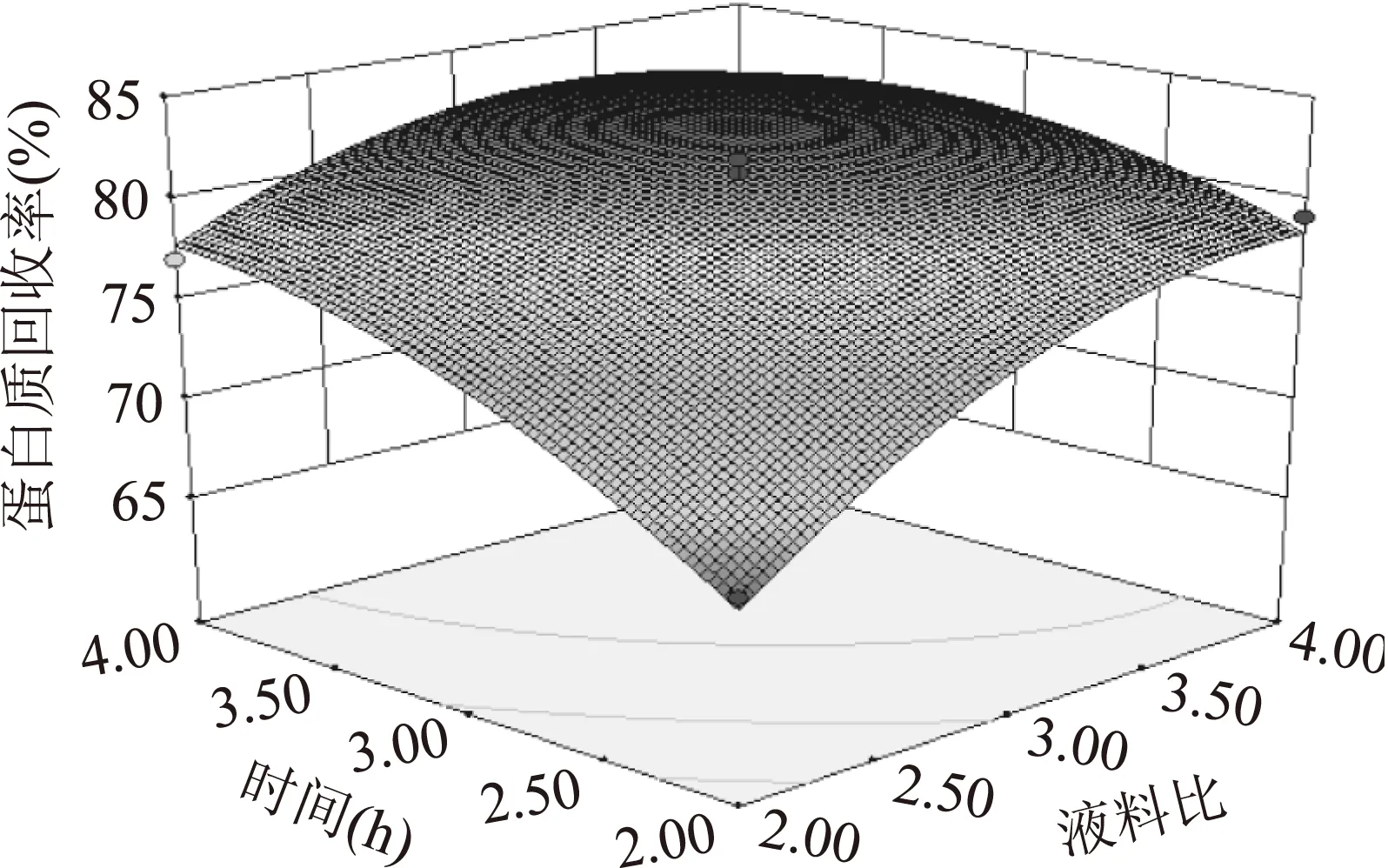

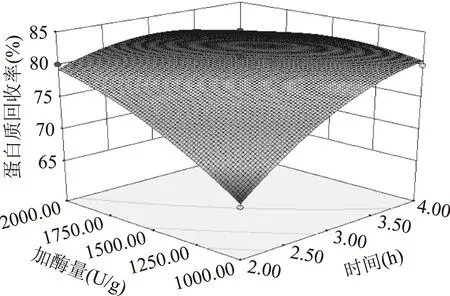

2.6.5响应面曲面分析及优化通过回归模型方差分析结果,对其中交互作用显著的二次项利用Design Expert8.0.6 软件绘制三维空间曲面图,见图11~图13。

图11 加酶量和液料比的交互作用对水解度的影响Fig.11 The effect of quantity of enzyme and liquid-solid ratio on DH

图12 时间和液料比的交互作用对蛋白质回收率的影响Fig.12 The effect of time and liquid-solid ratio on protein recovery

图13 时间和加酶量的交互作用对蛋白质回收率的影响Fig.13 The effect of time and quantity of enzyme on protein recovery

图11为加酶量和液料比的交互作用对水解度的影响,呈开口向下的凸面,且响应曲面中心处于考察的范围内,水解度有极大值。图12是时间和液料比的交互作用对蛋白质回收率的影响,随着时间和液料比的增加,蛋白质回收率在逐渐增大,达到极值点后,开始下降。图13是时间和加酶量的交互作用对蛋白质回收率的影响,与图12的变化趋势一致,这说明要寻找的最佳时间点,液料比值和酶的添加量都在设定的范围内。

根据Design-Expert 8.0.6软件,对两个回归方程进行综合模拟分析,得到模拟酶解波纹巴非蛤制备蛤精的最佳条件为酶解时间3.56 h,液料比3.48∶1,加酶量1793.40 U/g。此条件下,水解度最大预测值为30.54%±0.137%,蛋白回收率为82.62%±0.092%。

2.6.6验证性实验考虑到实际生产的便利,将酶解条件改为:加酶量1700 U/g,酶解时间为3.5 h,液料比为3.4∶1,在此条件下进行重复实验,得到水解度为29.83%±0.64%,蛋白质回收率81.46%±0.70%,与模型预测值无显著性差异(p>0.05),证明该模型能较好的预测复合酶同时酶解波纹巴非蛤的情况。对比金带细鲹鱼利用单酶酶解后水解度达到18.15%[22],草鱼蛋白质经碱性蛋白酶酶解后水解度达到23.46%[23],牡蛎酶解后蛋白质回收率为67.55%[24],波纹巴非蛤经复合酶酶解后具有较高的水解度和较好的蛋白质回收率,并且感官评价综合得分为15.8,效果较好,因此选用加酶量1700 U/g,酶解时间为3.5 h,液料比为3.4∶1为最终的酶解条件。

3 结论

以水解度,蛋白质回收率以及感官评价为指标对动物水解蛋白酶,中性蛋白酶,木瓜蛋白酶和风味蛋白酶进行单酶酶解的比较,再以动物水解蛋白酶,中性蛋白酶,木瓜蛋白酶分别与风味蛋白酶进行分步加酶和同时加酶两种复合酶解方式进行酶解比较,综合得出动物蛋白酶和风味蛋白酶按1∶1的比例同时加入这一组合是最合适用于酶解波纹巴非蛤制备蛤肉酶解液的酶解方式。

通过单因素以及响应面优化实验,得到最佳酶解条件:加酶量1700 U/g,酶解时间3.5 h,液料比为3.4∶1,在此条件下,水解度为30.04%±0.64%,蛋白质回收率81.46%±0.70%,与预测值水解度为30.54%±0.137%,蛋白质回收率为 82.62%±0.092%无显著性差异(p>0.05)。感官评价综合得分为15.8,风味较好,可为波纹巴非蛤肌肉蛋白的精深加工利用提供参考。

[1]王茵.波纹巴非蛤的形态分析与营养成分评价[J].南方水产科学,2011,7(6):19-25.

[2]曹文红,李岢斐.波纹巴非蛤ACE抑制肽的分离纯化[J].食品研究与开发,2011,32(10):134-137.

[3]林丽云,孙恢礼,肖婉娜,等.波纹巴非蛤活性肽的酶法提取及其抗氧化性研究[J].安徽农业科学,2010,38(20):10901-10902.

[4]朱国萍,伍彬.波纹巴非蛤酶解产物抗菌活性及其工艺优化研究[J].当代水产,2013,38(7):78-82.

[5]方富永,苗艳丽,黄燕,等.波纹巴非蛤肉复合酶水解肽的抗疲劳效果[J].食品科技,2011,36(7):20-23.

[6]Pedro Valenciaa,Karen Espinozaa,Andrés Ceballosa,et al. Novel modeling methodology for the characterization of enzymatic hydrolysis of proteins[J]. Process Biochemistry,2015,50:589-597.

[7]Leila Najafian,Abdul Salam Babji. Production of bioactive peptides using enzymatic hydrolysis and identification antioxidative peptides from patin(Pangasiussutchi)sarcoplasmic protein hydrolysate[J]. Journal of functional foods,2014,9:280-289.

[8]Chang-Bum Ahn,Jae-Young Je,et al. Antioxidant and anti-inflammatory peptide fraction from salmon byproduct protein hydrolysates by peptic hydrolysis[J]. Food Research International 2012,49:92-98.

[9]S. Umayaparvathia,S.Meenakshia,V. Vimalraj,et al.Antioxidant activity and anticancer effect of bioactive peptide from enzymatic hydrolysate of oyster(Saccostrea cucullata)[J]. Biomedicine & Preventive Nutrition,2014,4:343-353.

[10]Margareth Opheima,Rasa Sliˇzyte,et al. Hydrolysis of Atlantic salmon(Salmo salar)rest raw materials-Effect of raw material and processing on composition,nutritional value,and potential bioactive peptides in the hydrolysates[J]. Process Biochemistry,2015,50:1247-1257.

[11]苗艳丽,巴非蛤蛋白酶解工艺条件的研究[J].食品科技,2008,33(11):14-15.

[12]袁毅桦,孙恢礼,陈晓刚,等.碱性蛋白酶酶解波纹巴非蛤制备小分子肽[J].广东农业科学,2011(19):1-3.

[13]方富永.复合酶水解巴非蛤肉工艺研究[J].食品工业科技,2009(1):162-164.

[14]中华人民共和国卫生部发布.GB/T 5009.5-2010.食品中蛋白质的测定[S].北京,中国标准出版社,2010:1-3.

[15]王永华.食品分析[M].北京,中国轻工业出版社,2012.

[16]张水华.食品感官评价[M]. 2版.广州:华南理工大学,2006.

[17]王栋译.Lawless,Heymann.食品感官评价原理与技术[M].北京:中国轻工业出版社,2001.

[18]李莹,黄开红,周剑忠,等.水产蛋白酶解制备鲜味肽[J].食品科学,2012,33(13):248-251.

[19]许旻,吴靖娜,苏捷,等.复合酶提取牡蛎抗氧化肽的工艺研究[J].福建水产,2014,36(5):368-369.

[20]孙静,李晔,张春丹,等.响应面法优化双酶水解鲣鱼下脚料[J].中国食品学报2013,13(6):104-110.

[21]高郡焕,李学鹏,刘裕,等.响应面实验优化四角蛤蜊调味料风味前体物质酶解制备工艺[J].食品科学,2015,36(14):17-23.

[22]邹敏,傅力,卢彬.金带细鲹鱼露制作过程中酶解工艺的研究[J].中国调味品,2015,40(2):17-22.

[23]石岭,赵利,袁美兰.响应面法优化碱性蛋白酶酶解草鱼蛋白质[J].食品科学,2014,35(4):26-29.

[24]郭玉华,曾名勇.牡蛎酶解工艺的研究[J].中国海洋药物杂志,2008,27(2):37-41.

Optimization of enzymatic hydrolysis ofPaphiaundultamuscle protein by response surface methodology

CHEN Hai-yan,ZHENG Hui-na*,CAO Wen-hong,ZHOU Chun-xia,ZHANG Chao-hua*,HAO Ji-ming,ZHANG Jing

(College of Food Science and Technology,Guangdong Ocean University,Guangdong Province Key Laboratory of Aquatic Products Processing and Safety,Key Laboratory of Advanced Processing of Aquatic Products of Guangdong Higher Education Institution,National Research and Development Branch Center for Shellfish Processing(Zhanjiang),Zhanjiang 524088,China)

Paphia(Paphiaundulta)is widely distributed in the coastal areas of China. It is rich in protein and low fat. Enzymatic preparation conditions ofPaphiaundultamuscle protein was studied in the paper. According to the degree of hydrolysis,protein recov-ery rate and sensory evaluation as the index,the hydrolyzed animal protease,neutral protease,flavor protease and papain as hydrolyzed protease,and the best enzyme type and the enzymatic hydrolysis method was obtained by comprehensive index. And with the time,liquid ratio,quantity of enzyme as a single factor,the optimum conditions of enzymatic hydrolysis were determined by using response surface optimization. The results showed that after 3 hours of simultaneous addition by the ratio of 1∶1 of animal protease and flavor protease enzymatic hydrolysis,the degree of hydrolysis and protein recovery rate of enzymatic hydrolysis product were 22.29%±1.02% and 79.95%±0.51% respectively,the total score of sensory evaluation was 15.6,which was better compared with other enzymatic hydrolysis methods. Through the single factor and response surface optimization experiment,the optimized conditions were the quantity of enzyme of 1700 U/g,enzymolysis time of 3.5 h,liquid-solid ratio of 3.4∶1. Under this condition,the degree of hydrolysis was 30.04%±0.64%,protein recovery rate of was 81.46%±0.70%,there was no significant difference(p>0.05)compared with the predicted value of the degree of hydrolysis and protein recovery rate which were 30.54%±0.137% and 82.62%±0.092%,respectively. The comprehensive score of sensory evaluation was 15.8 with a better flavor and the results provided a reference for the deep processing ofPaphiaundulatemuscle protein.

Paphiaundulta;Enzymatic hydrolysis;degree of hydrolysis;protein recovery rate;response surface

2016-02-25

陈海燕(1989-),女,在读硕士研究生,研究方向:水产品贮藏与加工,E-mail:chenhhy0209@163.com。

章超桦(1956-),男,博士,教授,研究方向:水产品加工及高值化利用,E-mail:zhangch2@139.com。

郑惠娜(1979-),女,博士,副教授,研究方向:海洋生物资源高值化利用,E-mail:margaretpaper@126.com。

国家现代农业产业技术体系(CARS-48-07B);广东省高校重大科研项目培育计划(GDOU2013050245);广东省高等学校优秀青年教师培养计划(Yq2014005)。

TS254.4

B

1002-0306(2016)15-0218-07

10.13386/j.issn1002-0306.2016.15.034