散货船槽型分段下座墩三角肘板装焊前移工艺

王 颢,韩 俊

(上海外高桥造船有限公司,上海 200137)

散货船槽型分段下座墩三角肘板装焊前移工艺

王 颢,韩 俊

(上海外高桥造船有限公司,上海 200137)

为采用科学有效的精度控制方法保证前移工艺的实现,将散货船槽型分段下座墩三角肘板前移到分段制造阶段进行装焊,搭载阶段尽量不修割,对其实施过程中的精度控制重点进行分析,明确其中的精度控制关键点,总结出一套切实可行的精度控制法,包括三角肘板的贴附方案、横隔舱本体精度控制方法、双层底内底水平精度控制法以及搭载阶段精度控制法,通过以上精度控制法的实施应用,整船三角肘板搭载修割率由实施前>90%降低至<10%。更重要的是,前移工艺的顺利实施更具有深层次的意义,它既改善作业环境,又保证焊接质量和提升搭载效率,并推动分段整体精度的建造水平及搭载精度控制水平的提升。

三角肘板;精度控制;前移;工艺

0 引 言

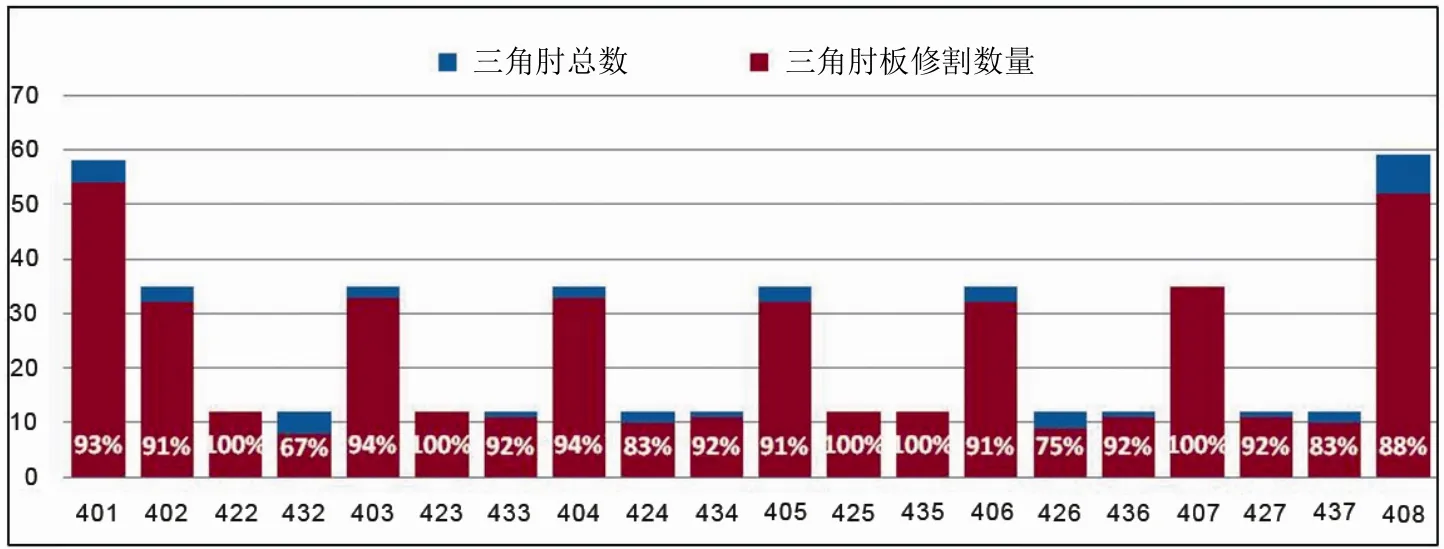

当今国外先进造船企业已实现散货船槽型分段下座墩三角肘板在分段制作阶段装焊,通过良好的分段精度控制及搭载精度控制[1],做到了船坞搭载阶段三角肘板基本不修割。相比之下,国内船厂因精度控制水平不够[2],下座墩三角肘板只能先进行点焊,到搭载阶段再进行装焊;然而,因为三角肘板点焊定位精度较差,分段精度整体水平不合格,搭载精度控制不良,往往造成搭载阶段三角肘板进行大量的修割再装焊。因此,为改善作业环境、提高造船效率,推进下座墩三角肘板焊接前移具有非常重要的意义。统计某船三角肘板搭载阶段修割情况见图1,整船三角肘板修割率>90%。

图1 某船三角肘板搭载阶段修割情况

1 三角肘板焊接前移的意义

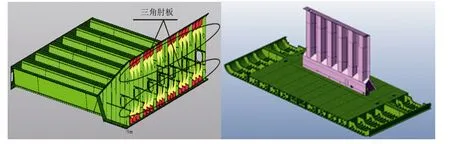

目前,国内船厂下座墩三角肘板焊接均在搭载阶段进行(见图2),其弊端主要有以下3点:

图2 三角肘板搭载阶段焊接

1) 狭小空间内需要进行切割、装配和焊接作业,作业工序多,作业环境差;

2) 三角肘板与T排面板焊接焊缝为立焊缝,相对平焊缝,焊接质量较难保证;

3) 三角肘板数量较多,影响槽型分段搭载效率。

将三角肘板前移到分段制作阶段进行装焊,可以很好地解决上述问题,工序简单,方便快捷,只需焊接三角肘板与内底板一道焊缝即可。同时,分段阶段装焊为平焊缝焊接,保证了焊接质量。而且,通过三角肘板装焊前移的实施,可以有效提升分段整体的建造精度及搭载精度控制水平。

2 三角肘板焊接前移的精度控制重点分析

影响三角肘板焊接前移的因素主要有以下3点:

1) 三角肘板贴附精度。三角肘板贴附缺少准确的数据参考,现场安装随意性大,造成后道工序必须进行二次装配;

2) 横隔舱本体精度。影响三角肘板后道工序修割的横隔舱精度因素主要包括层高偏差及垂直度偏差。导致后道工序搭载时,需要对隔舱下口进行修割保证层高或者垂直度;

3) 双层底内底水平。尤其是与隔舱搭接处的水平偏差,导致隔舱下口需要修割。

3 控制方法

3.1三角肘板贴附

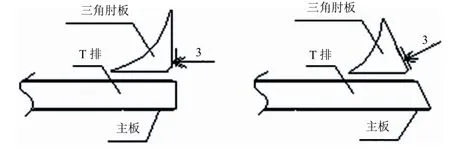

三角肘板贴附,需要明确三角肘板相对于T排该向上的偏移量,根据相关质量标准要求[3,4],角接接头的允许极限间隙为3mm,则三角肘板相对主板向上3mm进行贴附,也是给予搭载阶段稍许的修割裕度(见图3)。

图3 三角肘板贴附

三角肘板贴附时,是相对于T排向上贴附,所以,T排与主板的端差需重点控制,前道工序在制作主板片体时对T排与主板的端差需做好控制。

3.2横隔舱本体精度[5]

3.2.1槽型下座墩精度控制关键点

槽型下座墩精度偏差会导致槽型分段层高偏差及下座墩开口尺寸偏差,其中,下座墩前斜板和后斜板的重合度偏差还会最终导致槽型分段的垂直度偏差。

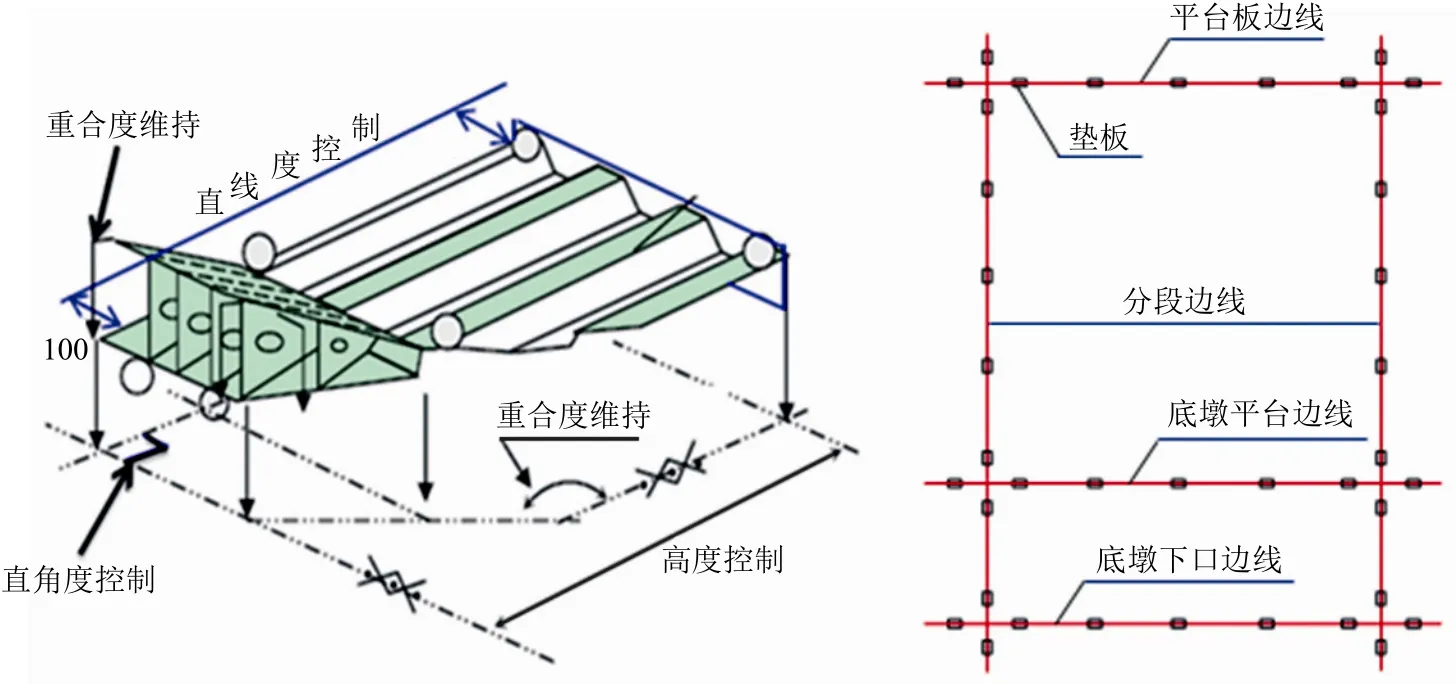

槽型下座墩在拼接作业时,以中心为基准进行施工,保证主板端面直线度及尺寸,以及下座墩主尺度、重合、水平及开口角度。

图4 模板胎架

3.2.2槽型分段大组阶段的精度控制关键点

3.2.2.1模板胎架的应用

采用槽型分段专用的模板胎架分段建造可以保证分段的整体精度(见图4)。

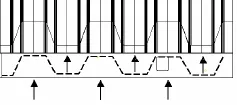

3.2.2.2地线精度控制技术

开设地线,并将地线进行洋冲点施工,以便槽型分段制作过程的地线参照、控制CM节点等关键位置的尺寸,可以有效保证分段的整体层高及宽度(见图5)。

图5 地线施工

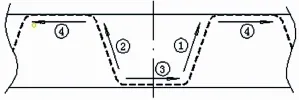

3.2.2.3顶头板装配焊接顺序[6]

顶板在与槽壁板对接之前先确定其尺寸是否合格。由于槽型板与顶板连接处为凹槽形,当槽型与顶板焊接后,槽型顶板凹槽处为自由状态,焊接后会形成向下口的收缩力,从而导致变形,影响横隔舱垂直度(见图6)。

顶头板位置总体保证先对折弯边立角焊,然后平角焊,并由分段中心向两侧推进,从而减少焊接变形;另外,对于槽型舱壁的焊接,要从中间向两端焊接,以减少焊接变形(见图7)。

图6 变形

图7 焊接顺序

3.2.2.4横隔舱下座墩与槽壁合拢时精度控制关键点[7]

1) 下座墩按照固定横隔舱地线位置定位,保证横隔舱高度尺寸;

2) 下座墩与槽壁的角度定位,用水平仪按照隔舱下座墩与槽壁的水平差调整水平,以槽壁与下座墩的CM节点处为基准;

3)下座墩与槽板对接100M.K划线、重合度、开口高度、纵隔板垂直度精度控制。

3.2.2.5横隔舱翻身后精度控制

翻身后放置在专用的模板胎架上。如无模板胎架,也可放置在门架上,但在底墩及槽壁位置必须进行加强。此阶段的分段水平需重点控制,对于分段完工后的垂直度有重要影响。

3.3双层底内底水平的精度控制[8]

为配合三角肘板焊接前移的成功实施,需重点控制分段内底水平,尤其是与槽型分段搭接位置处内底板的水平。

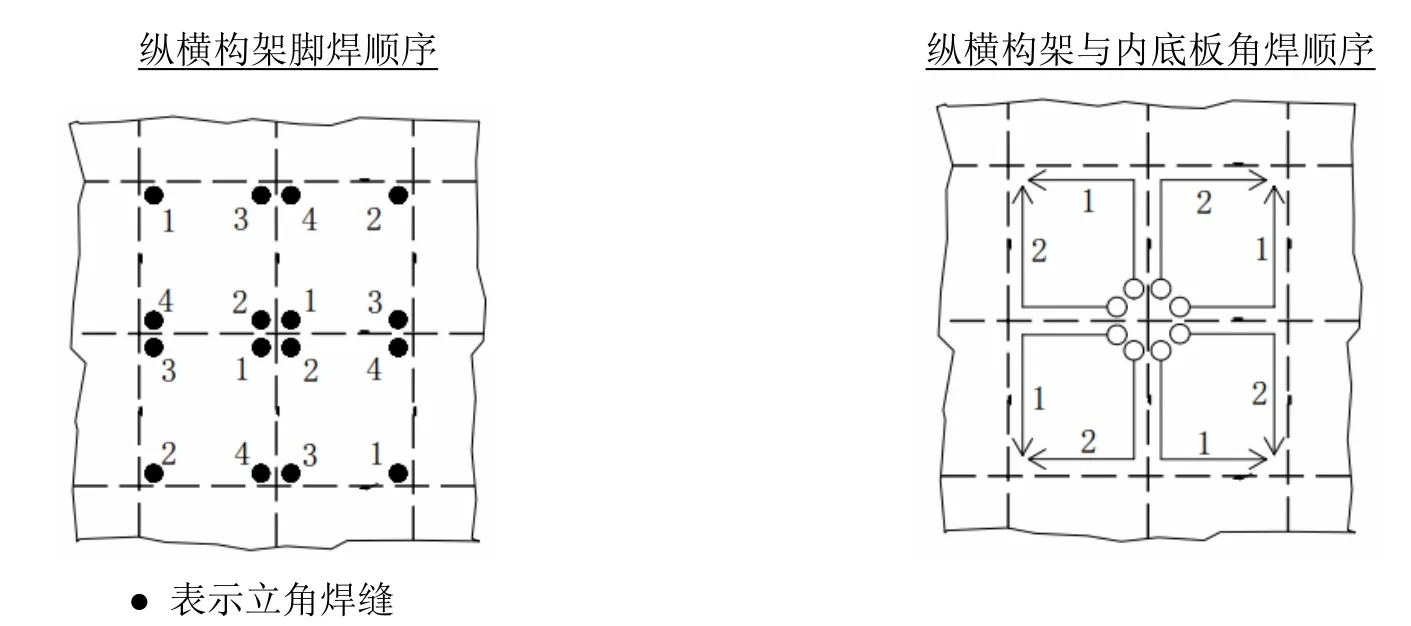

1) 内底片体制作阶段纵横构架焊接顺序控制:焊接顺序对构件焊后变形有较大的影响,所以,在内底片体制作时,纵桁构架与内底之间采用合理的焊接顺序,这对保证内底水平有很大作用(见图8)。

图8 纵桁构架与内底焊接顺序

2) 背烧控制:规范的火工可以有限减少板架的焊后变形,所以,对内底片体每一档肋位及纵桁都需进行背烧,释放焊接应力,减少变形;

3) 装配调整:内底片体反扣至外底板时,注意监控内底水平,对水平不到位的区域及时调整,保证焊前内底水平。

3.4搭载阶段精度控制[9]

1) 双层底搭载的精度控制:双层底搭载时,再次确认隔舱位置处的水平,双层底内口加适量反变形;

2) 隔舱搭载的精度控制:隔舱的半宽定位以坞壁中心线为基准,参考隔舱内部构架的对位情况,前后定位以双层底100M.K线到隔舱的理论距离为基准,高低定位以坞壁距基高度为基准,并参考隔舱本体高度进行适当调整。

4 实施及效果

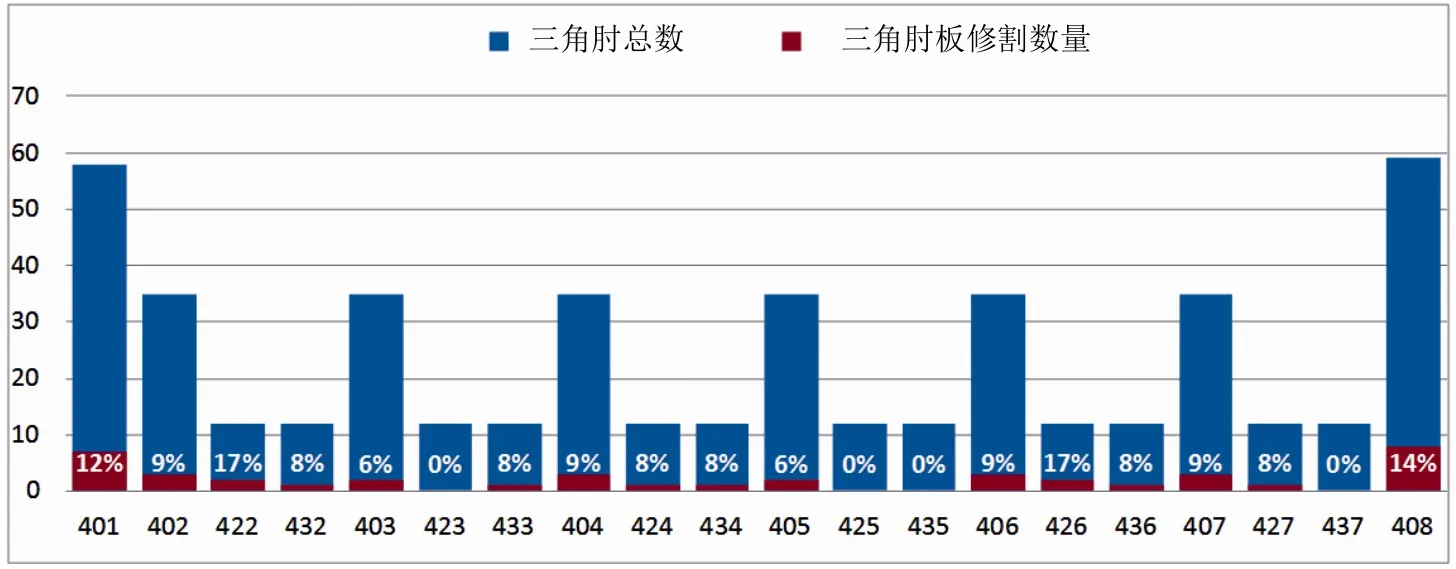

散货船槽型分段下座敦三角肘板装焊前移工艺已在所建各类型散货船上运用。得益于以上各阶段精度控制方法的有效实施,槽型分段船坞搭载时下口基本无修割,三角肘板可直接与内底板进行焊接。统计某船三角肘板搭载阶段修割情况如图9所示,整船搭载阶段三角肘板修割率得到明显改善,控制在<10%。

图9 某船三角肘板搭载阶段修割情况

5 结 语

三角肘板装焊前移符合造船工序前移的总体方向,对三角肘板焊接前移工艺中的精度控制重点进行分析,明确了相关分段的精度控制关键点及在片体制作、分段大组过程的精度控制方法和注意事项,改善了作业环境,提高了焊接质量和搭载效率。此外,还使隔舱分段的最终精度合格率从工艺实施前的月均35.6%提升到90.4%。对散货船类似分段的建造提供了技术支持和指导。

[1] 李沁溢. 国外先进船体建造技术现状和发展趋向[J]. 造船技术,2007 (5): 9.

[2] 白 冰,刘玉亮,郑绍春. 全站仪测量船体分段表面精度方法研究[J]. 船舶与海洋工程,2014, 30 (3): 72-73.

[3] 周德寿,王佳颖,万 忠. 船体搭载坞墩枕木下沉预报与实测分析[J]. 船舶与海洋工程,2015, 31 (3): 22-27.

[4] Q/SWS 60-001. 2-2013, SWS船舶建造质量标准[S].

[5] 甘水来,李国强,李 勇. 基于共同规范的散货船槽型横舱壁设计研究[J]. 船舶与海洋工程,2014, 30 (4): 32-38.

[6] 丁振斌,贾晓丹,刘土光. 焊接顺序对船体分段的焊接变形影响[J]. 中国造船,2010, 51 (S1): 81-85.

[7] 张起葆,刘建峰,孙建志,等. 精度造船中数字化技术应用研究[J]. 造船技术,2014 (6): 51-55.

[8] 寇 雄,颜 锦. 船舶焊接变形的形成与控制[J]. 辽宁工程技术大学学报,2005, 24 (1): 121-123.

[9] 鲍 彤,张 华. 船坞快速搭载的研究和实践[J]. 造船技术,2005 (4): 21-24.

Technology of Bringing Forward Triangle Bracket Assembling and Welding Process of Bulk Carrier Corrugated Block Low Stool

WANG Hao, HAN Jun

(Shanghai Waigaoqiao Shipbuilding Co., Ltd., Shanghai 200137)

To ensure certain processing stages to be moved ahead of the original procedure w ith scientific and effective accuracy control method, the bulk carrier corrugated block low stool triangle bracket is brought to the earlier block construction stage for welding and assembly, where cutting is minimized and the emphasis is laid on the analysis of the accuracy control of this technique to make clear the key points of the accuracy control and to work out a set of practical accuracy control method, including triangle bracket attaching scheme, transverse bulkhead accuracy control method,double bottom inner bottom horizontal accuracy control method and the accuracy control of the erection stage. As the above accuracy control methods are applied, the triangle bracket cutting rate is decreased from >90% to <10%. It is more important that the successful movement of the processing stage has profound significance because it not only improves the working environment, but also guarantees the welding quality and erection efficiency, and in this way increases the overall block construction accuracy and the control level of erection accuracy.

triangle bracket; accuracy control; bring forward; technology

U671.83

B

2095-4069 (2016) 02-0074-05

10.14056/j.cnki.naoe.2016.02.014

2015-08-05

王颢,男,助理工程师,1987年生。2011年毕业于江苏科技大学船舶与海洋工程专业,现从事船舶建造过程中的精度管理研究工作。