装载机整机油耗优化分析

谢文奇,杨迪新

(柳州五菱汽车工业有限公司,广西柳州545007)

装载机整机油耗优化分析

谢文奇,杨迪新

(柳州五菱汽车工业有限公司,广西柳州545007)

通过分析装载机工作过程中各系统的功率消耗情况,在现有系统上进行优化,通过减少没必要的能量消耗,减少重要环节损失,合理匹配等手段来降低油耗并验证效果。

装载机;油耗;效率

在节能环保的今天,特别是燃油成本已成为装载机生命周期里支出最多的一项时,油耗已成为客户最关注的事情,油耗低即意味着经济效益好。目前装载机新系列产品都采用了许多可行的降油耗的手段,比如静液压技术、全变量液压系统、机械传动等。但是市场上大量的旧系列产品的油耗问题也是整机厂必须面对的,如何用较小的成本低的改动把老系列产品的油耗降下来,也是个值得研究的课题,利用旧系列产品质量稳定的特点继续发挥其余热。本文在柳工出口机型的基础上进行分析,验证、探讨可行的降油耗手段。

1 装载机的能量使用情况

从装载机的能量传递来看,发动机消耗燃油,转化为热能,热能转化为发动机的机械能,再通过变速系统传给轮胎行驶,液压系统传给机构做生产,其中每个环节都会有损失,见图1.从图上看,能量的主要损失在发动机热转换过程,液压系统,传动过程,下面就从这三方面来探讨[1]。

图1 装载机整机能量传递图

2 发动机热转换过程

受热力学第二定律的限制,发动机把热能转化为机械能的过程中大部分能量以热的形式流失了,约占整个燃料化学能的70%.内燃发动机技术经过这么多年的发展,已使发动机效率从最初的10%提高到约30%,再提升的难度很大。而且国产发动机与国外的相比还有一定的差距,引进并消化国外的技术可以提高我们发动机的技术水平;比如电控高压共轨技术,可以提升燃油利用率约10%,这里仅从现有的发动机系统来讨论如何减少发动机的燃油消耗,装载机的发动机系统包括进排气系统、发动机、燃油供给系统、冷却系统[1]。

2.1进排气系统

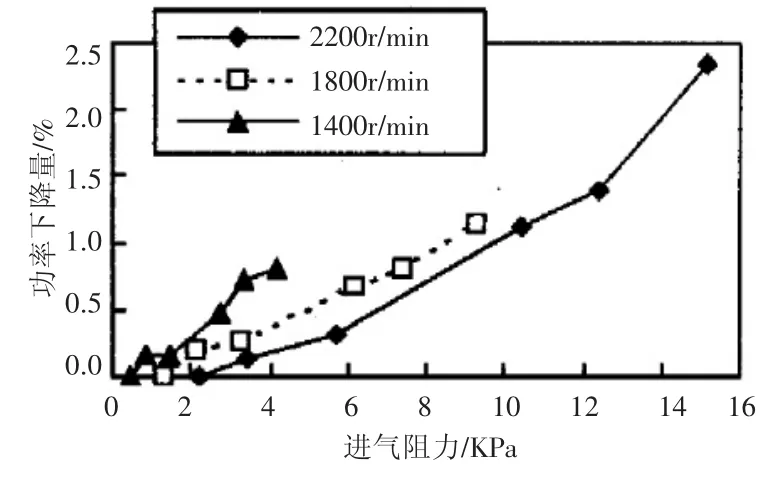

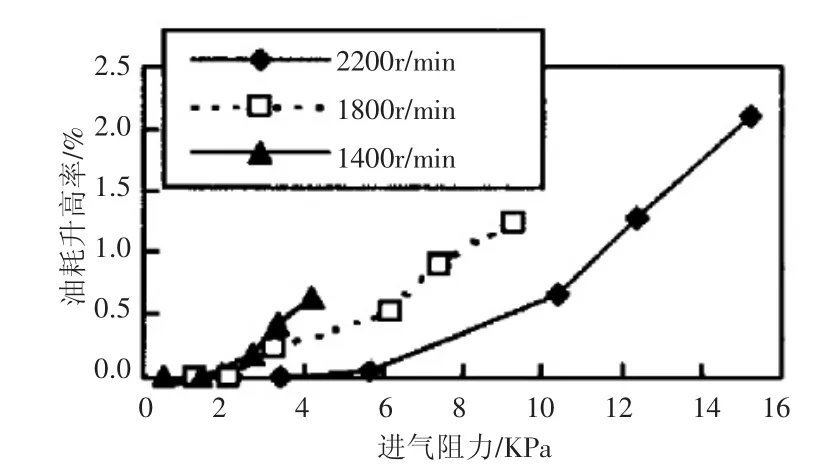

进排气系统包括进气系统、与排气系统,进气系统向发动机提供清洁、干燥、温度适当的空气进行燃烧以最大限度地降低发动机磨损并保持最佳的发动机性能。进气越多,发动机的功率与扭矩扭矩越大,随着进气阻力的增加,发动机功率逐渐下降,油耗升高,因此要尽可能的减少进气系统的阻力。图2与图3为在上柴D9-220基础上测量的进气系统阻力对功率与油耗的影响[2]。

图2 进气系统阻力对发动机功率的影响

图3 进气系统阻力对发动机油耗的影响

如果空间允许,要选择大容量,低阻力的空滤,因为容量越大,空滤处于低阻力的时间长,在延长了空滤更换时间的同时,也保证了发动机的进气效率与功率,降低燃油消耗。如果空滤容量偏低,则空滤处于高阻力的时间长,导致发动机油耗增加,功率下降。进气阻力超过6.2 KPa后阻力增加对油耗的影响明显加剧,所以一般进气系统阻力到6.2 KPa时就应维护滤芯。

进气温度也会影响发动机的油耗与性能,过高何过低都会使性能降低,油耗增加,主要表现在两个方面。

(1)进气温度会影响发动机机油温度与冷却液温度,影响机油粘度与零件间隙与刚度,形成不同的润滑情况,并影响其使用寿命。

(2)进气温度越高,充气量减少,造成发动机功率下降,但进气温度过低会降低最高爆发温度与压力,降低发动机的扭矩与功率,过低的情况下甚至影响启动。

燃油供给系统与进气系统类似,因尽量降低供油阻力,控制合理的进油温度。

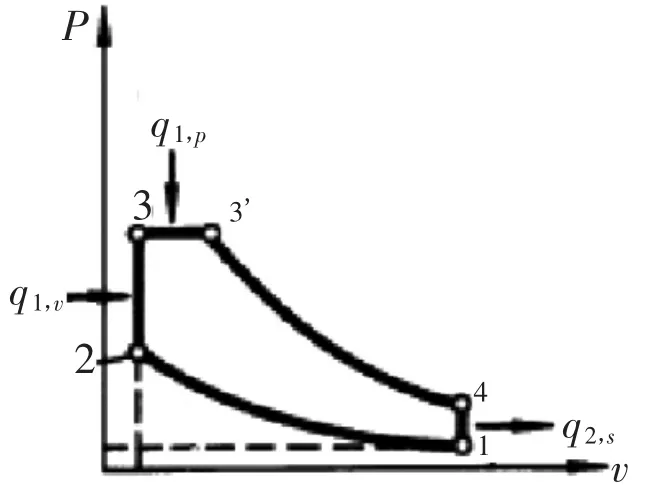

排气阻力也是影响发动机外特性与油耗的主要因素,理论上排气背压越低,发动机热效率越高,比油耗低。体现在图4的PV图上就是1点越低,循环所包围的面积越大。图5为东方康明斯6CTA8.3-10发动机不同排气背压下的比油耗值,排气背压越小,比油耗越低。但是考虑到制造及噪音的要求,整车的排气背压不可能做到很低,且排气噪音与排气背压是相矛盾的,必须把排气噪声消减到符合法令、标准或工业上公认的要求水平。

图4 发动机理论循环PV图

图5 排气背压对油耗的影响

冷去系统的能量使用主要体现在风扇效率上,在满足散热的情况下尽量降低风扇转速,当发动机水温不高时,即使发动机转速达到最高,也要能使风扇转速降下来。部分装载机使用了硅油风扇与液压马达驱动的风扇可以实现这种效果。

另外,磨损也是影响发动机效率的重要因素。应使用正确牌号的机油,定期保养,更换机油,降低机构运转的摩擦消耗。如果部件磨损严重则会导致发动机性能下降,比如活塞、缸套、活塞环的磨损会引起气缸窜气量增加,燃烧爆发压力降低、功率、扭矩不足,油耗大幅增加;气门间隙增加会导致进排气时间缩短,引起进气量不足,热效率降低,比油耗增加。而燃烧室内的积炭会使燃烧过程恶化,影响其热效率,同时加剧活塞与缸套的磨损。因此发动机应定时保养,确保其性能[1]。

3 液压系统的损失

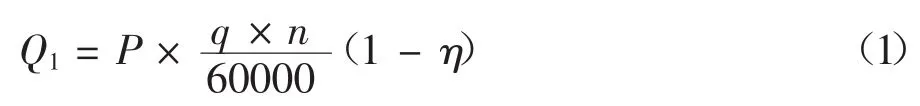

式中:Q1为泄露能量损失,P为系统压力,q为泵/马达单转排量,n为转速,η为容积效率。

管路的沿程与阀节流损失与系统流量成正比,与系统压力成反比[3]。

液压系统是装载机工作的能量输送线,通过液压,能量传递到工作装置,完成铲装作业。液压损失主要有泵、马达/油缸的泄露损失(容积效率),管路沿程磨擦与阀节流损失,阀的溢流损失[3]。

泵、马达/油缸的泄露无法避免,泄露量越大,容积效率越低,反之容积效率越高,但成本也高。一般齿轮泵/马达的容积效率最低,叶片泵次之,柱塞泵最高,泵/马达的损失可以用公式(1)计算[3]。

式中:K为比例系数,Q为泵消耗能量。

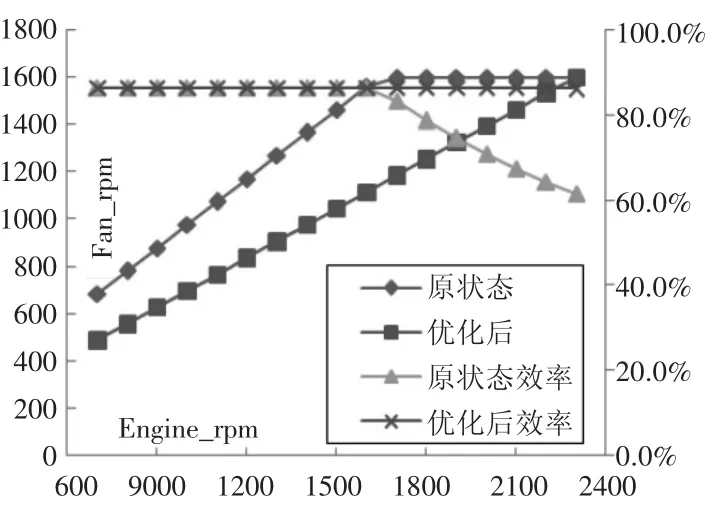

阀的溢流损失占液压系统损失的大部分,解决溢流损失的方法主要是合理匹配泵与马达排量,尽量提高系统压力。以液压风扇为例说明,当风扇设计最大转速为1 600 rpm,发动机最大转速为2 200 rpm时,最初设计泵排量35 ml,马达排量31 ml,系统压力16 MPa,马达转速与发动机转速的关系为:

当发动机转速增大时风扇转速正比的增大,但当风扇转速达到设置的最大转速1 600 rpm时,溢流阀开启,此时发动机转速1 420 rpm,此后发动机转速继续增加风扇转速也不变,多余的流量卸压回油箱,全部损失掉。忽略管路损失,系统效率与转速的关系为:η1=马达输出/泵齿轮输入[3]。

当风扇转速在1 600 rpm之前时系统效率为:

η1=η泵×η马达

当风扇转速达到1 600 rpm时系统效率为:

η1=1600×q泵/n×q马达

忽略不同转速下泵与马达效率的细微差别,取经验值0.93,发动机转速至2 200 rpm时,效率从86%降至60%.优化后采用25 ml排量泵,31 ml排量马达的组合,因为负载与马达排量没变,系统压力还是16 MPa,在发动机转速至2 200 rpm时都没有发生溢流,系统效率维持在86%附近(图6).

图6 不同泵与马达排量匹配后的系统效率

从上面几点可以得出,减少液压系统的损失,可行的方法有采用高容积效率的泵、马达,提高系统压力,合理匹配,减少溢流损失,但是要考虑提高压力后元件的使用寿命会降低。

另外还有采用负荷敏感系统,比如全变量、与定变量系统、静液压传动等。这些技术能大幅提高液压系统的能量利用率,但是系统复杂,成本高,在全新机型上应用可行,对现有机型进行优化时涉及的更改面太大。

4 传动过程中的损失

装载机一般存在液力变矩器,以减少多变的工况负载对元件的冲击,并确保发动机不熄火。液力变矩器对发动机扭矩的吸收与传递量决定了传动过程大部分的能量损失。不同的变矩器与发动机连接后传递出来的扭矩与转速不同,传动损失主要是看两者的匹配效果。图7为发动机变矩器匹配图。

图7 发动机变矩器匹配图

图上的发动机外特性为发动机曲轴输出的扭矩;运输工况和作业工况曲线为不同工况下发动机传给变矩器的扭矩值,要扣除掉相应工况下液压系统消耗的扭矩值;失速点0.3-0.95为不同传动比下的变矩器扭矩与转速的关系,2个系列的曲线交点就为发动机变矩器的在相应工况下的共同工作点。

从节能的角度上看,希望变矩器与发动机的共同工作点在发动机的高效区,整机具有较高的燃油利用率,做相同的工作,油耗会相对低些。可行的方法有:一是,减低发动机转速,二是,提高变矩器的吸收能力,见图8.降低转速带来的影响是最高车速下降,整机工作效率下降;而提高变矩器吸收能力可以适当提高整车牵引力与车速,但是发动机的扭矩储备减少,对应变矩器的成本也高。

图8 不同匹配方案的油耗分布区

如果是电控发动机,还可以采用多功率曲线的形式,在不同负载的工况下用不同的功率曲线,给用户自

由选择不同的作业模式也可以达到一定的节能目的。

5 试验与结论

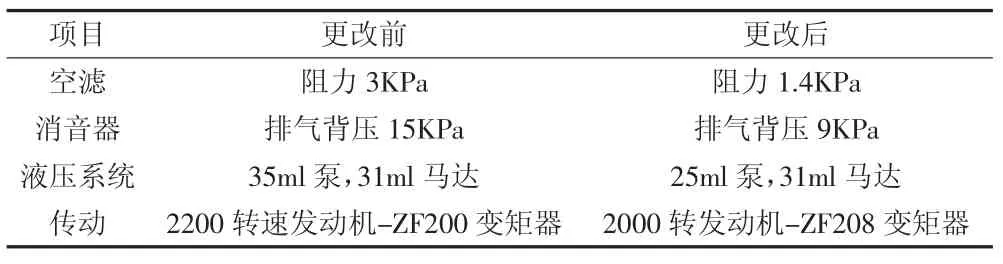

按上面讨论的方法,对试验装载机进行了一系列的改进,见表1.

表1 改进前后零部件参数对比

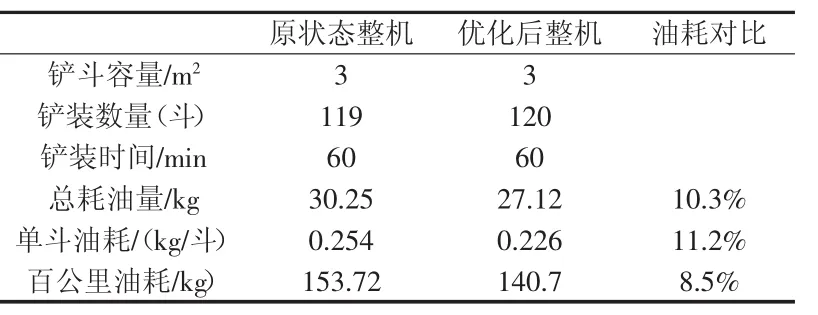

对改进前后的装载机油耗进行了横向对比,即两台整机,一台为改进前状态,一台为改进后状态,在同一作业场,铲装1 h,试验结果见表2.

表2 改进前后试验油耗对比

从试验结果上看优化后整机的生产速度略有提升,生产率油耗相比优化前减少10%,跑车油耗相比优化前减少8.5%,需要指出是油耗受用户操作习惯的影响很大,不同的操作手作业得出的数据会不一样,但是优化后整机油耗都会有明显的改善。

6 结束语

从总体上看,装载机油耗与整机各个系统都有关系,单对某一系统进行改进很难起到大的作用,把多个系统结合起来,综合优化,即使每个系统改进不多,累积起来也会有明显的效果。

[1]张利平.液压站的设计与使用[M].北京:海洋出版社.2004.

[2]余兀.进气系统阻力对柴油机性能影响的研究.柴油机设计与制造,2006,(1):42-47.

[3]黎苏,李明海.内燃机原理[M].北京:水利水电出版社,2010.

The Optim ization O f FuelConsum ption ForWheel Loader

XIEWen-qi,YANG di-xin

(Liuzhou Wuling Motors Co.,Ltd.,Liuzhou Guangxi 545007,China)

Through the analysis of loading machine working process of the system power consumption,can be optimized in the existing system,by reducing the unnecessary energy consumption,reduce loss of important link,the reasonablematchingmeans to reduce fuel consumption and validate the effectiveness.

wheel load;fuel consumption;efficiency

TH243

A

1672-545X(2016)05-0023-03

2016-02-18

谢文奇(1981-),男,湖南人,工程师,学士,主要研究方向为发动机应用。

——变矩器的锁止控制