飞机蒙皮表面的预处理及涂装

陆文明,季建霞,赵宝华,李文凯,周如东(.中海油常州环保涂料有限公司,江苏常州 30;.中海油常州涂料化工研究院有限公司,江苏常州 306)

工艺·设备

飞机蒙皮表面的预处理及涂装

陆文明1,季建霞2,赵宝华1,李文凯1,周如东1

(1.中海油常州环保涂料有限公司,江苏常州 213012;2.中海油常州涂料化工研究院有限公司,江苏常州 213016)

介绍了飞机蒙皮表面主体铝合金材料和复合材料的预处理方法,并对铝合金表面的几种预处理方法进行性能和工艺对比。同时还对铝合金和复合材料表面的涂层体系作了介绍。飞机蒙皮经表面处理,再喷上配套涂料后,不仅具有装饰性,而且具有优异的耐候性、耐介质性和其他防护性能。

飞机蒙皮;预处理;环氧聚酰胺底漆;聚酯腻子;聚氨酯面漆;涂装

0 引言

飞机蒙皮的作用是维持飞机外形,使之具有很好的空气动力特性。蒙皮承受空气动力作用后,将作用力传递到相连的机身机翼骨架上,受力复杂,加之蒙皮直接与外界接触,所以不仅要求蒙皮材料的强度高、塑性好,而且要求其表面光滑,具有较高的抗蚀能力。飞机蒙皮所用材料主要有铝合金、高强度不锈钢、碳纤维和玻璃纤维复合材料等;飞机外蒙皮表面涂层体系包括:蒙皮表面预处理、底漆层、面漆层。以下主要介绍飞机铝蒙皮和复合材料蒙皮的表面处理,以及涂层体系。

1 飞机蒙皮表面的预处理

1.1飞机铝蒙皮表面的预处理

铝是一种比较活泼的金属,具有银白色光泽,相对密度为2.70,比钢材轻很多,但纯铝的机械强度较低,在铝中加入少量其他金属,如镁、铜、锌等,使其成为铝合金后机械强度大为提高,在航空工业上广为采用。

纯铝在常温干燥空气中与氧气发生作用,能够在铝表面生成一层很薄的致密氧化膜,其厚度约为0.01~0.015 μm,隔绝了氧气继续与内层铝作用,起到保护作用,所以纯铝在空气中比较稳定,且具有一定的耐腐蚀性。在铝中加入镁、铜、锌等元素制成铝合金后,其机械强度提高,但耐腐蚀性却下降。所以通过对铝合金表面进行化学处理,生成一层致密的氧化膜,具有一定的抗腐蚀性,同时这层氧化膜均匀且多孔,增加了表面涂层的接触面积,从而提高了表面涂层的附着力,使其牢固地附着在铝合金蒙皮表面,提高了抗腐蚀性。飞机上常用的铝蒙皮表面处理方法有电化学氧化法(阳极化法)、化学氧化法和磷化底漆3种。

1.1.1电化学阳极氧化法

铝板的电化学阳极氧化法就是将铝板挂在阳极化槽中,铝板接通阳极,阴极是铅板,接通电流后,由于电极的电化学反应,在铝表面生成氧化膜。在氧化成膜的过程中,同时发生两个过程:一是在铝板表面生成三氧化二铝氧化膜的过程,二是在氧化膜生成的过程中伴随着氧化膜溶解的过程。只有当氧化膜生成的速度超过氧化膜溶解的速度时,方可得到一定厚度的氧化膜,膜厚一般在5~15 μm。

在阳极化时,槽液中的水首先被电解:

因氧原子本身很活泼,会与铝板表面的铝原子发生化学反应,生成三氧化二铝氧化膜层:

在阳极上生成化学活泼性很强的初生态氧:

在氧化膜形成的同时,又伴随着氧化膜在电解液中的溶解过程,当电解液是硫酸时,反应过程如下:

在氧化过程中,氧化膜不同于电镀镀层,由金属表面向外生长,而是在多孔膜中向金属深处生长。

氧化膜具有多孔性,因而具有很好的吸附能力,可以染成各种颜色起装饰作用。当氧化膜的孔隙占其体积的20%~30%时,它与漆膜具有很好的附着力,是漆膜很好的底层,但氧化膜放置时间过长,其孔隙被尘土等堵塞,则漆膜的附着力很快变差。因氧化膜是由基体金属直接生成的,与基体金属结合为整体,所以氧化膜与基体金属具有很牢固的附着力。氧化膜为不导电的绝缘层,当其膜厚为1 μm时,击穿电压为25 V,纯铝氧化膜的电阻系数为109 Ω/cm2。氧化膜还是很好的耐热保护层,耐热可达1 500℃,其导热系数明显低于金属。

阳极氧化法所用的电解液有硫酸、铬酸、磷酸和草酸等,电解液是阳极氧化法中的主要原材料,因此,又以电解液的不同来命名阳极氧化法,如硫酸阳极化法、铬酸阳极化法、磷酸阳极化法、草酸阳极化法。

在电化学阳极氧化过程中,电解液浓度、电解液温度、电流密度以及电化学氧化时间对氧化膜的质量都会有一定影响。

1.1.2化学氧化法

通过化学反应在铝金属表面生成一层薄的氧化膜,称化学氧化法。这种方法不需要通过电流,工艺上比电化学氧化法要简单,成本低。该法生成的氧化膜很薄,一般膜层厚度约0.5~4 μm,膜层质软,耐磨性很差,经受中等触碰时,膜层有适度的牢固性;受到严重的触碰和腐蚀时,膜层会被迅速破坏,故不能单独使用;膜层具有较好的物理吸附能力,是良好的底涂层。

常用的化学氧化法有阿罗丁法、铬酸溶液氧化法和碱性氧化法。与阳极氧化法相比,化学氧化法有以下特点:对铝合金材料疲劳性影响小;操作简便;不用电源;设备简单,成本低;处理时间短,生产效率高;适用于各种形状复杂的工件。化学氧化膜的耐腐蚀性低于硫酸或铬酸阳极化膜,不能单独作为铝合金的防护层使用,必须涂漆方可使用。

1.1.3磷化底漆法

在铝合金表面涂覆磷化底漆是在铝磷化的同时形成漆膜,磷化底漆本身不能单独起到底漆作用,是一种表面预处理方法,主要用于不能进行阳极化法或化学氧化法的工件。

磷化底漆的基料(组分1)是以聚乙烯醇缩丁醛树脂为主,加有铬酸盐等防锈颜料和助剂组成,组分2为磷酸。使用前,将两组分按规定比例混合均匀,喷涂在铝板表面时,一部分磷酸与金属铝结合,使金属表面和涂膜连成一体,涂膜具有一定的防腐蚀能力,又能与涂层体系中的底漆具有良好的结合力。磷化底漆对施工条件要求较高,稍不小心就会使漆膜变脆,造成大规模掉漆的严重后果。

1.1.4阳极氧化法、化学氧化法、磷化底漆法的比较

阳极氧化法与阿罗丁法膜层的性能对比见表1。

表1 阳极氧化法与阿罗丁法膜层的性能对比Table 1 The film performance comparison between anodic oxidation and Alodine method

由表1可见:铬酸阳极化法处理和阿罗丁-1200处理所形成的膜层对铝板的附着力最佳,但最大的缺点是脱漆非常困难。阳极氧化法在阳极化槽中进行,因此阳极氧化法只能处理一些小工件,而阿罗丁-1200化学氧化法可采用喷淋法或刷涂法在大工件或整架飞机的铝蒙皮表面进行处理。

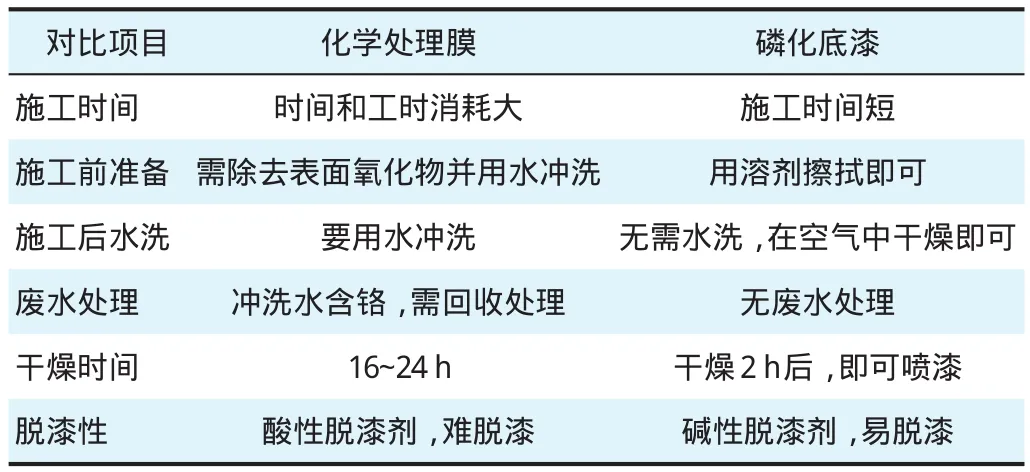

磷化底漆和化学氧化膜一样,都可以在整架飞机上作为表面处理层使用,两者在性能与工艺上的对比情况见表2和表3。

表2 磷化底漆与化学氧化膜的性能对比Table 2 The performance comparison between etching primer and chemical treatment film

表3 磷化底漆与化学氧化膜的工艺对比Table 3 The technology comparison between etching primer and chemical treatment film

就施工性来看,磷化底漆的方法优于化学氧化法,它具有很好的脱漆性,在飞机返修时可以较容易地除去旧涂层体系,节省返修工时。

表4为阳极氧化处理(铬酸法或硫酸法)、化学氧化法(阿罗丁-1200处理)和磷化底漆3种表面处理方法的综合对比。由表4可见:阳极氧化法(铬酸法或硫酸法)和化学氧化法在样板处理上的效果较好,尤其在对铝板的附着力、耐腐蚀性、耐液体介质性、与底漆相容性方面性能突出,而磷化底漆则在施工性方面优于阳极氧化法和化学氧化法,用于飞机修补时具有一定的优势。

表4 3种表面处理方法的对比Table 4 The comparison among three kinds of surface treatment method

1.2飞机复合材料蒙皮表面预处理

近年来,随着航空材料的节能减重,高性能的复合材料已广泛用于飞机蒙皮,如雷达天线罩、无线电天线罩、副翼,部分机翼、平尾和垂尾,以及部分机身蒙皮大都由复合材料制作。飞机蒙皮用的复合材料大部分为环氧碳纤维类复合材料,能够耐高温、耐摩擦、导电、导热及耐腐蚀,沿纤维轴方向呈现出很高的强度。碳纤维是由含碳量较高、在热处理过程中不熔融的人造化学纤维经热稳定氧化处理、碳化处理及石墨化等工艺制成的。由碳纤维和环氧树脂结合而成的复合材料,相对密度小、刚性好、强度高,已大量应用在飞机结构材料中,但是环氧碳纤维类复合材料易老化、屏蔽率差,因此复合材料表面的涂层体系很重要,它是防止复合材料老化的保护层。

复合材料表面处理主要是为了除去成型时表面粘上的各种脱模剂,同时把表面清洗干净,形成一个良好的涂漆表面。能否把复合材料表面的脱模剂,特别是含硅型脱模剂清除干净,关系到涂层对复合材料表面的结合力,是能否得到优良涂层体系的重要环节。

复合材料表面处理是通过机械打磨或手工打磨去除脱模剂,并用溶剂清洗表面。应选用一定细度的水磨砂纸轻轻打磨复合材料表面,以免损坏复合材料表面状态。整个复合材料表面打磨完毕后,再用溶剂或专用清洗剂清洗。可用水膜连续法检验表面处理程度,水膜在30 s内不破裂,说明表面已处理干净,否则仍需重复打磨清洗工作。

2 飞机蒙皮表面的涂层体系及涂装

2.1飞机铝蒙皮表面涂层体系

对于航空涂料,必须具有高耐腐蚀性才能保证飞机的安全飞行。国内外飞机蒙皮涂料经历了由硝基/醇酸涂料到热塑性丙烯酸涂料,再到常温固化双组分聚氨酯涂料等几个发展阶段。随着航空涂料产品的发展和更新换代,飞机蒙皮表面的底漆和面漆均需满足美国军用标准以及波音公司标准。

飞机外蒙皮涂层体系所用的底漆需符合美国军用标准MIL-P-23377,目前符合这一标准的底漆主要有环氧聚酰胺类底漆和聚氨酯类底漆。环氧聚酰胺底漆对飞机上各种液体介质具有良好的抗耐性;对环境条件的腐蚀因素,如潮湿、盐雾等也有很好的抗耐性;具有良好的机械性能;对不同处理的氧化膜有良好的附着力。双组分聚氨酯底漆也对机上液体介质具有良好的抗耐性;对大气条件下各种腐蚀因素具有很好的抗耐性;具有良好的机械性能;对经各种不同表面处理过的铝合金具有良好的附着力;与聚氨酯面漆的层间附着力优于环氧聚酰胺底漆。

飞机外蒙皮表面涂层体系的面漆一般采用双组分脂肪族聚氨酯涂料。这种聚氨酯涂料的性能需满足美国军用标准MIL-PRF-85285以及美国波音公司标准BMS10-72的要求。国内外多家航空涂料供应商生产的该类产品虽然都能符合上述两项标准,但在固化剂种类以及含羟基树脂的选择上略有差异。在固化剂的选择上主要以HDI(六亚甲基二异氰酸酯)三聚体和HDI缩二脲为主,在羟基树脂的选择上大多为聚酯树脂和含羟基丙烯酸树脂。随着国内外氟碳树脂的发展和应用,氟树脂超强的耐候性、耐腐蚀性、抗氧化性、耐高低温性、耐磨性等引起了人们的极大关注,并通过引入氟树脂改性丙烯酸树脂,将氟树脂涂料引入到航空涂料中。

世界各国的飞机制造公司均根据自身的经验和设计要求来选择飞机外表面的涂层体系,表5为国内外一些航空公司对飞机外表面涂层的选择情况。

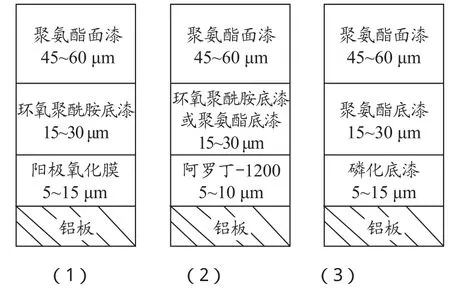

由表5可见:目前国内外主要飞机制造公司所采用的涂层体系有3种,见图1。

图1 3种涂层体系示意图Figure 1 The sketch map of three kinds of coating system

图1中3种涂层体系只要所用原材料都符合各自材料标准的要求,则每种涂层体系的性能都能满足飞机的使用要求。它们存在的主要差异是,采用磷化底漆的涂层体系,其旧漆层的脱除比另外两种涂层体系要容易些。

2.2 飞机复合材料蒙皮表面涂层体系

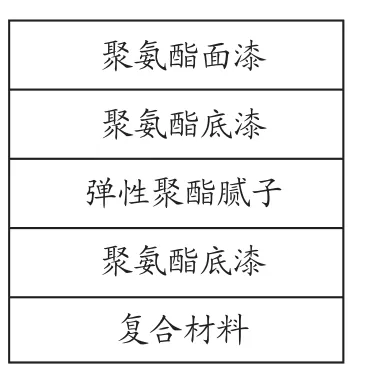

复合材料表面防护涂层体系包括表面处理层、底漆、腻子和面漆。铝合金蒙皮表面使用的底漆一般为环氧底漆或聚氨酯底漆,为防止金属腐蚀,底漆中还添加了防锈颜填料,而在复合材料表面没有金属组分,不存在金属腐蚀问题,因而不需要添加铬酸盐类的防锈颜填料。因复合材料是一种对水敏感的材料,吸水后复合材料的强度、电性能会明显降低,因此,复合材料表面的底漆层应当具有高度致密性,能够防止水的渗透。另外,因飞机的飞行会受到太阳辐射、气温的冷热交替,以及高速飞行时气流、沙尘的冲击,因此应选择具有优异的耐候性、附着力、柔韧性、耐高低温性、耐磨性和耐雨蚀性的涂层。在选择底漆时,采用耐候性相对更好,并具有一定的弹性形变、附着力优异、交联密度高的聚氨酯底漆。复合材料表面呈多孔状外观,经除油打磨处理后,表面仍会有孔状外观,涂覆底漆后并不能完全遮住表面孔隙,此时需在底漆表面刮涂弹性聚酯腻子,填充表面孔隙。弹性聚酯腻子由弹性聚酯树脂加无机填充物制备而成。该腻子与聚氨酯底漆和面漆附着力好,具有优异的柔韧性和弹性形变,且在复合材料表面的填充性好。对刮涂后的腻子层进行轻微打磨处理,并用清洗溶剂将表面擦拭干净后,再喷涂一道聚氨酯底漆,底漆常温干燥6 h以上,即可喷涂聚氨酯面漆。

复合材料表面的涂层体系示意图见图2。

图2 复合材料表面涂层体系示意图Figure 2 The sketch map of coating system for composite material surface

3 结语

目前飞机蒙皮的主要材料为铝合金和高性能复合材料,针对铝合金表面的预处理主要采用阳极氧化法、化学氧化法和磷化底漆法,这3种方法各有特点,均在国内外各大飞机制造公司得到应用。复合材料表面则需用清洗剂擦拭,除去脱模剂,并作打磨处理,打磨完毕且擦拭干净后,进行连续水膜试验,30 s内水膜不破裂,表明复合材料表面已处理干净。经表面处理的铝合金表面喷涂环氧聚酰胺底漆或聚氨酯底漆和聚氨酯面漆;经表面处理的复合材料表面喷涂聚氨酯底漆,底漆干燥后,还需刮涂弹性聚酯腻子,用于填充复合材料表面的孔隙,弹性腻子干燥后进行轻微打磨处理,并再次喷涂聚氨酯底漆,底漆表面再喷涂聚氨酯面漆。

飞机蒙皮经表面处理,再喷上涂料后,不仅具有装饰性,而且具有优异的耐候性、耐介质性和其他防护性能。

1 何鼎,雷骏志,华信浩.航空涂料与涂装技术[M].北京:化学工业出版社,2000:174-221.

2 陆文明,王李军,张荣伟,等.飞机蒙皮表面预处理的研究进展[J].上海涂料,2006,44(12):16-20.

3 刘翔,丁鹤雁.磷化底漆在军用飞机蒙皮涂层修补中的应用研究[J].材料工程,1999(4):63-83.

4 邵荣宽,隆小庆.磷化底漆与阿洛丁化学转化膜耐蚀性能的对比研究[J].中国民航学院学报,2002,2(4):46.

5 隆小庆,邵荣宽. 2024铝合金化学转化膜与磷化底漆耐蚀性的研究[J].中国腐蚀与防护学报,2003,23(3):24.

6 陈茜,成小乐,杨键.三种铝合金表面改性处理工艺比较[J].热加工工艺,2005(11):52-53.

7 郭增晶,王云芳,王汝敏,等.铝合金表面防腐蚀处理新工艺[J].材料保护,2005,35(4):25-27.

8 刘志,郭年华,宋庆功,等.飞机蒙皮涂层发展概述[J].中国涂料,2010,25(2):17-20.

9 钟岳钦.飞机涂层的发展与应用[J].上海涂料,2000(1):39-42.

10 王黎,刘志,薛玉华,等.飞机涂料的发展近况[J].涂料工业,2012,42(12):68-70.

11 周为,李宏伟.航空防腐涂料的研究进展[J].湖南农机,2010,37(3):20-21.

12 赵金榜.航空涂料及其今后发展[J].现代涂料与涂装,2011,14(5):26-30.

The Pretreatment and Coating of Aircraft Skin Surface

Lu Wenming1,Ji Jianxia2,Zhao Baohua1,Li Wenkai1,Zhou Rudong1

(1.CNOOC Changzhou EP Coatings Co.,Ltd.,Changzhou Jiangsu,213012,China;2.CNOOC Changzhou Paint and Coatings Industry Research Institute Co.,Ltd.,Changzhou Jiangsu,213016,China)

The pretreatment methods of aluminum alloy materials and composite materials for aircraft skin surface were introduced. And the several kinds of pretreatment methods towards surface of aluminum alloy were compared in the performance and technology. At the same time,the coating system of aluminum alloy materials and composite materials were introduced. After surface treatment and coating of matching coatings,aircraft skin possessed not only decorative effectiveness,but also excellent weatherability,medium resistance and other protective properties.

aircraft skin;pretreatment;epoxy polyamide primer;polyester putty;polyurethane top coat;coating

TQ 639

A

1009-1696(2016)04-0013-06

2016-02-19

陆文明(1980—),男,大学本科,工程师,目前主要从事特种涂料的研发工作。