三辊连轧管机刚度分析研究

金 强,覃 宣,穆 东,李宏图

(中冶赛迪工程技术股份有限公司,重庆401122)

三辊连轧管机刚度分析研究

金强,覃宣,穆东,李宏图

(中冶赛迪工程技术股份有限公司,重庆401122)

利用接触力学、材料力学等相关知识,对三辊连轧管机的刚度进行理论解析计算,得出各部件的刚度计算解析公式;使用有限元软件,对某一规格连轧管机的各子部件进行刚度验算,逐一验证各子部件的刚度计算公式;利用解析计算汇总得出某一规格连轧管机的综合刚度,并在现场对该连轧管机的刚度进行测试。分析结果表明:子部件刚度计算解析公式的准确性较高;现场实测综合结果与解析公式计算结果较为接近,误差在5%以内。有限元分析及现场实测两种方法验证了解析公式具有可靠性。

三辊连轧管机;刚度;解析计算;变形;刚度分布

连轧管机以其优质、高效率、低消耗等特点,成为世界无缝钢管主要生产企业的首选机型[1-4]。目前虽然对连轧管的工艺设备进行了大量研究,但关于连轧管机刚度的定量分析,一直未见相关文献进行过系统研究[5-10]。本文将从刚度的解析计算、分布等方面,对连轧管机的刚度进行分析研究。

1 连轧管机刚度系数

连轧管机刚度系数的物理意义是指连轧管机工作机座抵抗弹性变形的能力的大小,即当连轧管机产生单位弹性变形时所需要的轧制力的大小。此轧制力越大,则连轧管机刚度系数越大(即弹性曲线越陡),表明连轧管机刚度越大,而连轧管机弹性变形就越小[11]。

三辊连轧管机刚度的定义为采取沿辊缝调整方向,每产生单位弹性变形所需的该方向上的轧制力大小[12]。三辊连轧管机工作机座的弹性变形包括测试块受压变形、轧辊装配系统受力变形、摆臂受压变形、压下缸受力变形、固定压下牌坊变形或者摆动压下牌坊变形等部分。机座的总弹性变形量f就等于有关零件弹性变形之和。求出机座的总弹性变形量f后,可以绘制机座弹跳的计算曲线,也可通过公式(1)求出机座的刚度系数C[11]:

式中P——轧制力,kN。

连轧管机刚度是反映连轧管机结构性能的重要参数,是衡量轧制精度的主要指标之一。来料尺寸精度差,轧制薄壁钢管、高钢级钢管等,对连轧管机的刚度要求更高。轧制力的波动是影响轧件厚度h的主要因素,所有影响轧制力变化的因素都会使轧件的厚度发生变化,轧制力波动越大,连轧管机刚度对产品精度的影响越大。除了来料精度会影响轧制力波动外,刚度的高低也对轧制力的波动规律有重要影响。

式中S0——轧辊原始辊缝,mm;

ΔS——轧辊辊缝调整量,mm。

2 连轧管机刚度解析计算

求解连轧管机的刚度主要有理论法和实测法,而实测法主要有轧制法和压靠法两种方法[11]。实测法用于提取连轧管机的实际刚度,从而验证理论法得到的刚度值是否准确,并被用于钢管壁厚控制模型算法中。理论法求解刚度,可以在连轧管机还未生产制造出来之前,得到较为准确的连轧管机刚度,从而为设计改进提供依据,避免连轧管机设计失误。理论法主要有有限元法和解析法两种方法:①有限元法求解连轧管机刚度,需要先建立准确的连轧管机三维模型,并对连轧管机进行网格化,然后加载和约束,利用求解得到的轧制力与弹性变形的比值得到轧制刚度[13]。使用有限元法求解刚度时,工作量较大,而且模型只能使用一次,当模型修改后,还需要重新进行网格划分和加载求解工作。②解析法求解连轧管机刚度,依据材料力学等的相关原理,罗列出轧制力和连轧管机各个部件变形之间的数学函数关系,从而求得连轧管机的刚度。由于连轧管机模型较为复杂,导致数学模型复杂,在工程应用方面,只能通过合理简化,来得到轧制力与变形之间的数学函数关系。由于连轧管机规格的变化,并不会导致连轧管机结构类型的变化,只是导致连轧管机各个子部件的相关尺寸发生变化,即数学函数关系式中的自变量取值发生变化;因此,使用解析法求解轧制刚度,具有很强的通用性,特别适合于同类连轧管机不同规格的分析计算。

本文主要通过解析法求解连轧管机刚度,并利用有限元法对具有计算位移准确性高的特点,用有限元法对每个子部件的解析法位移计算结果的准确性进行对比验证,最后用现场测试结果对总变形的准确性进行对比验证,确保解析计算结果可靠。由于连轧管机模型非常复杂,本文只能通过对一些具有较强代表性的子部件进行解析分析,对于连轧管机其他子部件的分析可采用类似的方法。

2.1轧辊变形解析计算

连轧管机下轧辊刚度计算模型如图1所示。在轧制过程中,轧辊直接接触轧件,承受轧件产生的轧制力,轧辊被两套轴承支撑,且轧辊轮辐截面形状不规则,因此受力较为复杂。由于轧辊和轧件之间贴合较好,属于面与面的接触,且稳定轧制时接触区域不发生变化,因此不考虑轧辊和轧件之间接触面的弹性压扁[14];又由于连轧管机轧辊两侧轴承之间的距离较近,因此也不考虑轧辊的挠曲变形。通过上述分析,只需考虑轧辊的剪切变形和轧辊轮辐单边压缩变形。

图1 连轧管机下轧辊刚度计算模型示意

由于轧辊发生相对变形的区域主要集中在轮辐和轧辊脖颈的地方,因此压缩变形只考虑轮辐区域,剪切变形取轧辊脖颈处的剪切变形。

轧辊轮辐的压缩变形量f11理论计算公式为[15]:

式中

L1——轧辊和毛管接触区域长度(沿毛管中心线方向),mm;

L2——轧辊内侧宽度,mm;

D1——轧辊辊底直径,mm;

D2——轴套内径,mm;

E1——轧辊弹性模量,GPa(对于球墨铸铁类轧辊,取150 GPa)。

轧辊的剪切力变形量f12理论计算公式为[16]:

式中a——轧辊装配两侧轴承中心距,mm;

G1——轧辊剪切模量,GPa(对于球墨铸铁类轧辊,取75 GPa);

以Φ76 mm连轧管机为例,利用公式(3)~(4)可求得轧辊的总变形为:f1=f11+f12=0.18(mm)。

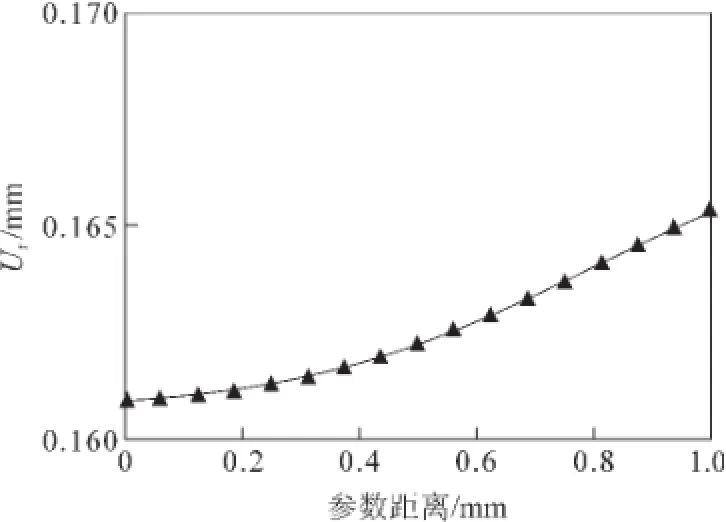

利用有限元技术对比情况如下:轧辊竖直方向总变形云图如图2所示(UY为辊底孔型曲线的Y向竖直方向变形量),轧辊辊底弧线竖直方向变形曲线如图3所示(横坐标为辊底孔型曲线上的点离辊底的相对距离)。由图3可知,辊底处的平均变形量为0.165 mm,理论计算结果与有限元分析结果较为吻合,说明了解析公式的准确性。

图2 轧辊竖直方向总变形云图

图3 轧辊辊底弧线竖直方向变形曲线

2.2压下缸缸头接触变形解析计算

在连轧管机设计中,考虑到更换轧制机架的需要,压下缸缸头和轧制机架摆臂上的压下垫块之间是接触传力关系,依靠平衡缸将两者之间压紧。压下缸缸头接触面是平面,压下垫块接触面是圆弧面,两者间的接触传力会产生较大的接触变形。压下垫块本身受轧制力作用也会产生压缩变形。目前的理论计算公式为刚性平面和圆柱体之间接触,将该公式应用到这里,还需要转换。刚性平面和圆柱体之间接触总变形量δ理论计算公式为[16-17]:

式中R——压下垫块的圆弧段半径,mm;

L3——接触长度,亦等于压下缸缸头直径,mm;

L4——接触半宽度,mm;

E2——压下垫块的弹性模量,GPa(对于合金钢,一般取206 GPa)。

压下垫块厚度L5计算公式为:

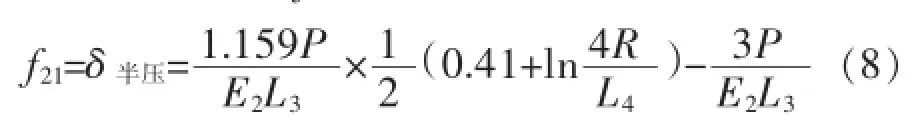

对于参与变形的接触体来说,其变形包含接触变形和自身的压缩变形。根据有限元拟合,求得半圆柱体自身的压缩变形δ半压计算公式为(拟合简化认为有效受压截面总宽度为半径的1/3):

从公式(7)可以看出:变形δ半压与压下垫块圆弧段半径R的大小无关。

根据“接触变形=总变形-压缩变形”,得到单独接触导致的变形量f21计算公式如下:

以Φ76 mm连轧管机为例,利用公式(8)求得,纯接触变形量f21为0.031 mm。有限元计算结果显示:接触区域变形量为0.031 4 mm,理论计算结果和有限元分析结果较为吻合,说明了解析公式的准确性。接触区域变形单独分析如图4所示。

图4 接触区域变形单独分析

根据公式(7)的拟合原理,压下垫块自身的压缩变形量f22理论计算公式为:

式中

h1——压下垫块受压部分高度,mm;

L6——压下垫块宽度,mm。

以Φ76 mm连轧管机为例,利用公式(9)求得,摆臂上压下垫块自身的压缩变形量为:f22= 0.067 6(mm)。从而可知,压下垫块承受轧制力后沿竖直方向总变形量:f2=f21+f22=0.099 8(mm)。压下垫块竖直方向位移分布如图5所示。有限元计算结果显示:压下垫块竖直方向位移为0.099 5 mm,理论计算结果和有限元分析结果较为吻合,说明了解析公式的准确性。

图5 压下垫块竖直方向位移分布

2.3压下缸缸头变形解析计算

压下缸缸头由几部分直径不一样的圆柱体组成,而且为了适应机构运动的需要,压下缸缸头内部还设置有球面结构。由压下缸缸头的模型以及其约束情况可知,轧制力先从缸头伸出面传递到球铰面,然后从球铰面传递到缸头底面,最后传递到压下缸活塞杆。由于球铰面虽然为球面结构接触传力,但是凸球面和凹球面之间是面面贴合;因此,可以忽略球面之间的接触变形,只考虑材料自身的压缩变形,从而可以将压下缸缸头等效为两个直径不同的圆柱体连接后传递轧制力。缸头的压缩变形量f3理论计算公式为:

式中

h2、h3——压下缸压头圆柱段、剩余段受压部分高度,mm;

D3——压头伸出部分直径,mm;

D4——压头底部直径,mm。

以Φ76 mm连轧管机为例,利用公式(10)可得:f3=0.067(mm)。

压头有限元分析变形(压头轴线方向)如图6所示。从图6可以看出,有限元分析压头轴线方向位移为0.069 5 mm,这与理论计算结果基本一致。

图6 压头有限元分析变形(压头轴线方向)

2.4连轧管机总刚度解析公式计算准确性验证

以Φ76 mm连轧管机为例,利用上述解析公式原理,可以求得连轧管机的总刚度,并分别利用有限元和现场测试对解析计算刚度进行对比验证。3种方法得出的Φ76 mm连轧管机总刚度对比见表1。

表1 3种方法得出的Φ76 mm连轧管机总刚度对比

从表1可以看出:解析公式求得的连轧管机总刚度准确性较高,误差均在5%以内,可以很好地指导连轧管机前期的刚度设计。

3 连轧管机刚度分布

在工程应用中,主要关注连轧管机的总刚度,以进行总体弹跳补偿。但是在连轧管机设计中,最需要关注的就是参与变形的每个子部件对总刚度的贡献大小。Φ76 mm连轧管机固定压下与摆动压下各部件变形分布如图7所示。在固定压下中,占据变形前三位的是压下缸、轧辊装配、摆臂,其中压下缸的变形在总变形中的贡献约为1/3;在摆动压下中,占据变形前三位的是压下缸、轧辊装配、摆动压下。相较于固定压下,摆动压下的变形有所增加,但是增加幅度不大,通过表1的总刚度差别亦可以看出,这主要是在设计过程中,有意识增加了摆动压下部分的刚度,使得无论是固定压下还是摆动压下,弹跳变形基本一致,利于提高每个机架三个方向变形的一致性。

图7 Φ76 mm连轧管机固定压下与摆动压下各部件变形分布

从静态的角度分析,连轧管机刚度的高低不会对管体部分壁厚精度产生不利影响,只要可以准确得到每个轧辊方向对应的刚度,然后根据公式(2)进行提前预补偿,都可以将弹跳变形带来的不利影响消除掉。而各个厂家连轧管机质量的区别在于:①连轧管机刚度是否稳定,②刚度曲线的线性度是否较高。这两项指标的不稳定,都会造成按照固定模式进行刚度补偿的连轧管机控制模型出现偏差,从而导致荒管壁厚精度很差。

4 结论

(1)利用上述解析公式得出的连轧管机综合刚度和实际测试以及有限元计算的综合刚度结果都非常吻合,误差在5%以内,说明上述解析计算方法的准确性。

(2)通过对连轧管机各传力部件变形的综合分析,得出各部件的变形在总体变形中的分布数值,其中压下缸部件的变形约占总变形的1/3,是比例最高的一部分。

(3)在侧向换辊连轧管机中,摆动压下和固定压下在刚度方面有一定的差别。但是,一方面通过有意识地提高摆动压下系统的刚度,使得摆动压下和固定压下刚度尽量一致;另外一方面通过静态弹跳补偿,可以将这种差别在连轧管机的控制模型中补偿回去。因此,这种差别对连轧管机的轧制精度没有影响。

(4)连轧管机的刚度高低没有好坏之分,过高的刚度会大大增加设备的采购成本,造成浪费。如果刚度不高,只要刚度稳定,都可以通过连轧管机的控制模型进行精确地补偿,而不稳定的刚度难以通过补偿完全消除弹跳导致的钢管壁厚精度误差。因此,刚度稳定的连轧管机才是优质连轧管机。

[1]金如崧.PQF的17年[J].钢管,2009,38(1):36-40.

[2]李安全.Φ159 mm FQM三辊连轧管机组主要设备特点[J].钢管,2007,36(6):32-36.

[3]邹家祥.轧钢机械[M].北京:冶金工业出版社,2013.

[4]冯志坚.我国连轧管机组的建设与思考[J].钢管,2013,42(3):16-21.

[5]李元德,李国栋,田颖峰.对连轧管机机型选择的探讨[J].钢管,2011,40(2):20-24.

[6]李群.关于连轧管机组几个工艺问题的讨论[J].钢管,2010,39(2):19-22.

[7]陈碧楠,金强,覃宣,等.机架锁紧方式对三辊连轧管机轧制精度的影响分析[J].钢管,2014,43(3):70-74.

[8]赵铁琳,王爱国.削尖轧制技术在国产连轧管机上的应用[J].钢管,2013,42(4):51-55.

[9]王茵,陈本伦,侯军,等.少机架三辊连轧管机组生产小直径钢管实践[J].钢管,2014,43(2):53-57.

[10]王洪春,穆东,李瑞华.连轧管机组毛管横移装置探讨[J].钢管,2014,43(1):50-53.

[11]金强,覃宣,穆东,等.连轧管机辊缝调整机构设计分析[J].钢管,2014,43(4):41-46.

[12]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[13]瓦伦丁L波波夫.接触力学与摩擦学的原理及其应用[M].李强,雒建斌,译.北京:清华大学出版社,2011.

[14]丁长安,张雷,周福章,等.线接触弹性接触变形的解析算法[J].摩擦学学报,2001,21(2):135-138.

[15]赵利平,郭继保.大型连轧管机机架结构动态特性[J].振动、测试与诊断,2012,32(1):146-150.

[16]陈碧楠.三辊连轧管机的发展及分析对比[J].钢管,2010,39(3):6-9.

[17]齐秀美,赵志毅,苏惠超,等.连轧管机垂直刚度的有限元分析[J].轧钢,2010,27(2):27-31.

Analysis of Rigidity of 3-roll Mandrel Pipe Mill

JIN Qiang,QIN Xuan,MU Dong,LI Hongtu

(CISDI Engineering Co.,Ltd.,Chongqing 401122,China)

Analytical calculation of the rigidity of the 3-roll mandrel pipe mill is theoretically conducted with related knowledge concerning contact mechanics and material mechanics to deduce the calculation formulas for rigidities of different components of the mill.The rigidity of each individual component of a certain type mandrel mill is verified with relevant FEA software,and in this way the rigidity calculation formula for each component is verified,too.Based on the summary of the rigidity calculations,the overall rigidity of the mill is found out,and then the rigidity of the mill is tested on the site.The analysis result shows that the said analytical calculation formula for the component rigidity of the mill can bring about rather high accuracy;the overall rigidity as obtained via the on-the-site testing is close to the calculation result via the analytical formula,and the error is just within 5%.The results from the verifications with both the FEA software and the on-the-site testing method have proven the reliability of the above mentioned analytical formulas.

3-roll mandrel pipe mill;rigidity;analytical calculation;deformation;rigidity distribution

TG333.8摇摇

B摇

1001-2311(2016)02-0040-05

金强(1984-),男,硕士,工程师,主要从事连轧管机相关设备设计工作。

2015-08-13;修定日期:2015-09-16)