CST-ZT超高强直连型套管的开发及应用研究

黄 云,杨兰田,黄 英,熊 祺,赵中清,曾 理,宋令玺

(1.攀钢集团成都钢钒有限公司,四川成都610300;2.中石化西北油田分公司钻井工程院,新疆乌鲁木齐830011)

CST-ZT超高强直连型套管的开发及应用研究

黄云1,杨兰田2,黄英1,熊祺1,赵中清1,曾理1,宋令玺1

(1.攀钢集团成都钢钒有限公司,四川成都610300;

2.中石化西北油田分公司钻井工程院,新疆乌鲁木齐830011)

根据西部某油田开窗侧钻水平井非常规井身结构设计需要,开发了Φ139.7 mm×7.72 mm 140钢级CST-ZT超高强直连型特殊螺纹接头套管。通过合理的成分设计及有效的工艺控制保证套管的强韧性得到良好的匹配,内外加厚结构设计解决接头连接强度技术难点。分析结果表明:该套管的连接强度可等效于管体的70%以上,使用性能指标优异,抗螺纹黏结性能、抗拉伸性能、抗内压性能、抗挤毁性能等指标均达到或超过了设计指标,并顺利通过了模拟在实际工况下进行的过扭矩条件通径试验、弯曲条件通径试验。

超深井;石油套管;超高强;直连型;连接强度;特殊螺纹接头;开窗侧钻

在石油及天然气的勘探和开采中,油层套管、尾管和油管是采油、采气的唯一通道。随着地质情况的愈加复杂和井深的不断增加,传统的API油套管已不能完全满足油田的需求。随着钻井工艺技术的发展,开窗侧钻钻井技术是在定向井、水平井、小井眼钻井技术基础上发展起来的综合钻井技术,在一定程度上代表了钻井工艺的发展水平[1]。利用该技术能使套损井、停产井、报废井、低产井等复活[2-5],改善油藏开采效率,有效地开发各类油藏,提高采收率和油井产量,降低综合开发成本;能充分利用老井井身结构对油藏开发再挖潜,充分利用原有的井场、地面采输设备等,减少钻井作业费、节约套管使用费、地面建设费,降低施工成本,缩短施工周期,提高综合经济效益。此外,开窗侧钻钻井技术的推广还有利于保护环境。

1 技术背景

国内某油田油藏埋深5 500 m以上,随着稳产需要,需进行侧钻二次开采。Φ177.8 mm套管开窗侧钻层位主要集中在石炭系巴楚组和奥陶系桑塔木组不稳定泥岩地层,用Φ149.2 mm×Φ171.45 mm×Φ120.65 mm双芯钻头定向随钻扩眼至171.45 mm,然后下入Φ139.7 mm×7.72 mm膨胀套管。固井后膨胀封隔不稳定泥岩地层,下开次用Φ130 mm钻头钻进至完钻井深,膨胀管费用高,下膨胀管、固井和套管膨胀各关键点技术复杂、风险大。受Φ177.8 mm套管通径149.2 mm限制,难以选择合适套管既满足下入间隙要求、又满足下开次钻进通径大于121 mm的要求。为进一步降低成本和缩短钻井周期,越来越迫切地寻求出一种更经济、可替代膨胀套管封堵的钻完井方案。

2 技术方案

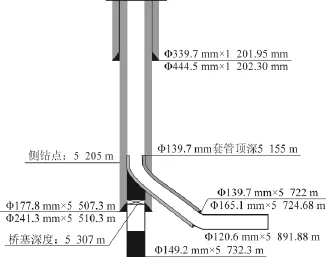

某深井井身结构设计如图1所示。以该井为例,采用Φ177.8 mm套管斜向器开窗侧钻工艺,侧钻点选择在石炭系卡拉沙依组,井深5 205 m,在水层之上开窗,钻遇卡拉沙依组水层,为了确保侧钻能够对水层有效封隔,采用定向随钻扩孔将井眼扩至165.1 mm,下入Φ139.7 mm直连型特殊螺纹接头套管封隔复杂地层的技术方案。开窗成功后,使用149.2 mm牙轮钻头侧钻,增斜至10°井斜后使用Φ150 mm×Φ173 mm×Φ120 mm(Φ5 7/8 in× Φ6 13/16 in×Φ4 3/4 in)随钻偏心扩孔器开始进行定向随钻扩孔作业,要求进入一间房组4 m(斜深)结束第一次开钻,即一次开钻井深5 724.68 m。一次开钻结束后,井径满足要求(不小于165.1 mm),下入Φ139.7 mm直连型特殊螺纹接头套管固井,下入深度5 155~5 722 m,封隔石炭系及奥陶系上部地层。第二次开钻采用120.65 mm钻头钻至完钻井深5 891.88 m,裸眼完井。该方案优化第二次开钻钻井方案,解决了复杂条件下完井难题,为小井眼窄间隙完井提供新的技术手段和解决方案,实现设计、钻井和完井一体化。

图1 某深井井身结构设计示意

140钢级Φ139.7×7.72 mm CST-ZT超高强直连型特殊螺纹接头套管是根据西部油田超深井非常规井身结构专门设计的特殊套管,该套管螺纹连接采用了近似内外平齐无接箍设计,接头连接强度等效70%管体连接强度,很好地解决了小井眼套管下入难题。

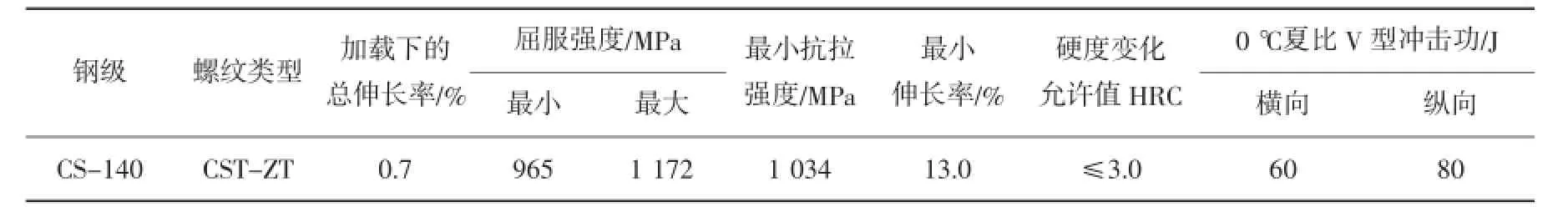

表1 140钢级Φ139.7 mm×7.72 mm CST-ZT超高强直连型套管材料性能设计指标

3 套管的材料性能

超深复杂井的特点是井深、地层压力高,压力系统多、必封点多,固井完井用油套管服役的地质环境发生了显著变化,对油套管的综合力学性能、使用性能和寿命提出了更高要求[6-10],特别是对强韧性匹配提出了极高要求;否则,极易因套管的冲击韧性偏低导致套管脆性断裂失效[11-15]。因此,高强度套管材质设计要充分考虑材料的强韧性匹配,保证套管高强度的同时具有良好的韧性。140钢级Φ139.7 mm×7.72 mm CST-ZT超高强直连型套管材料性能设计指标见表1。

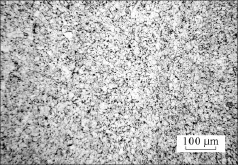

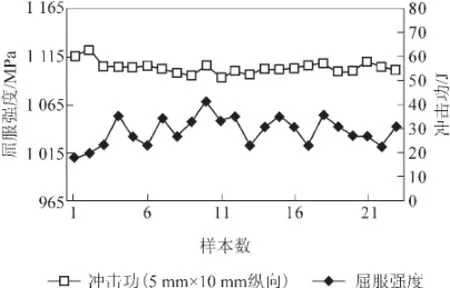

根据CS-140套管超高强高韧性技术要求,同时兼顾经济性开发原则,确定了中碳Cr-Mo系复合添加少量钒、钛等微合金元素的低合金钢作为CS-140超高强高韧性套管用钢;通过真空纯净钢冶炼,钢种化学成分均匀,并有效控制夹杂物形态及有害元素的含量;经高精度轧制后,通过优化加厚模具设计,优化管端感应式加热制度,改造镦粗润滑设备,提高润滑效果,最终采用一次加热、一次加厚成型工艺,几何尺寸精度高;采用调质热处理工艺,CS-140套管成品管材的金相组织如图2所示,为均匀细小的回火索氏体组织,晶粒度达到10级(图3)。通过上述合理的设计及有效的工艺控制使套管的强韧性得到良好匹配,Φ139.7 mm× 7.72 mm管体纵向5 mm×10 mm试样冲击功均值达到54 J左右,满足协议要求(≥44 J)。Φ139.7 mm× 7.72 mm套管管体屈服强度与冲击功如图4所示。

图2 CS-140套管成品管材的金相组织

图3 CS-140套管成品管材的晶粒度

图4 Φ139.7 mm×7.72 mm套管管体的屈服强度与冲击功

4 特殊螺纹接头结构设计

由于直连型套管外、内螺纹均加工在管体上,使螺纹连接的强度有所削弱,如何最大限度地提高螺纹的连接强度,是直连型套管设计中的技术重点和难点[7]。在实际设计中,需要解决密封性和拉伸效率两个主要问题。

解决密封的主要途径就是设计金属-金属、弹性密封环等多重密封结构。CST-ZT直连型特殊螺纹接头内、外密封采用锥面对锥面金属密封,提高了接头密封性能。

套管连接强度计算需考虑管体屈服强度、螺纹连接强度及外、内螺纹端危险截面处的连接强度,其最小值确定套管最终的连接强度,外、内螺纹端危险截面处的连接强度由外、内螺纹端危险截面积决定,通常是螺纹根部的退刀槽处。提高无接箍式套管的拉伸效率有效方法之一是增大接头名义外径Du、减小接头名义内径du,即通过增大外、内螺纹对应位置危险截面积来实现,这是加厚型直连套管设计的出发点。

CST-ZT直连型特殊螺纹接头采用的是内外加厚设计,并采用连接效率较高的API偏梯形螺纹,通过优化导向、承载面角度,易于螺纹拧紧且提高了接头的连接效率。按API Spec 5C3公式计算出套管管体截面积,按照CST-ZT超高强直连型石油套管螺纹设计图纸计算出内螺纹端危险截面积及外螺纹端危险截面积,可以得出CST-ZT外螺纹端危险截面处的连接强度是最小连接强度,最小连接强度理论计算值是2 163 kN。

5 使用性能评价

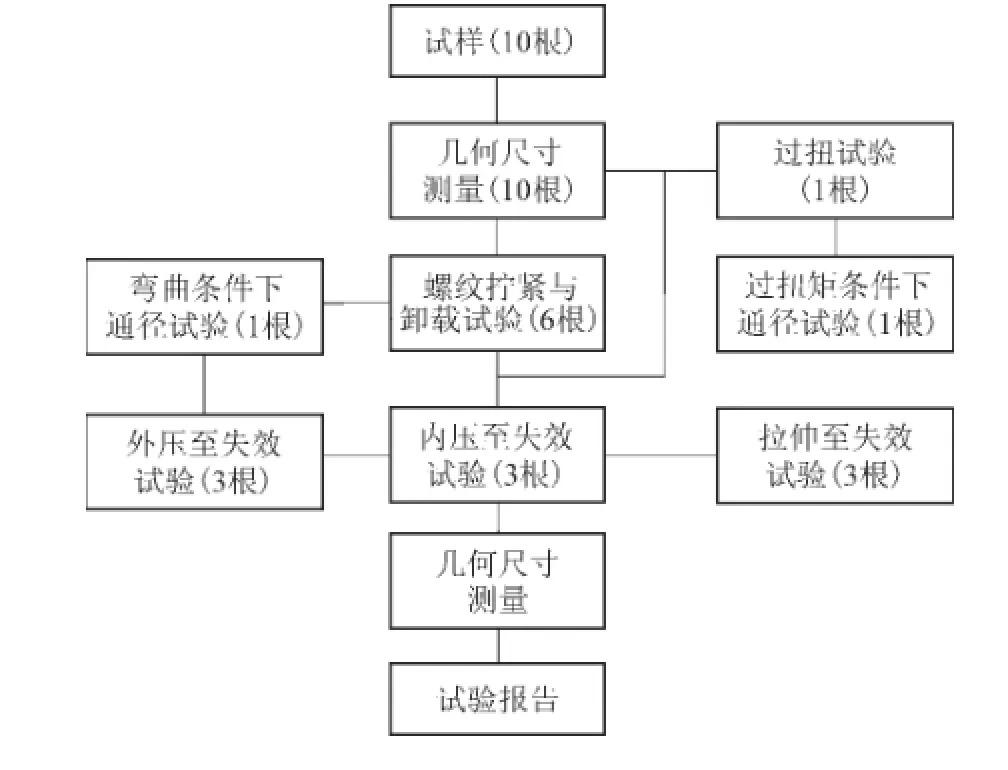

结合CST-ZT直连型套管实际使用工况,按照与油田用户商议的评价试验方案,成品套管随机取样送至国家石油管材质量监督检验中心,采用全尺寸实物评价试验方法对140钢级Φ139.7 mm×7.72 mm CST-ZT超高强直连型套管进行研究和分析,从而为油田选材提供依据。套管实物评价试验流程如图5所示。

5.1抗螺纹黏结性能

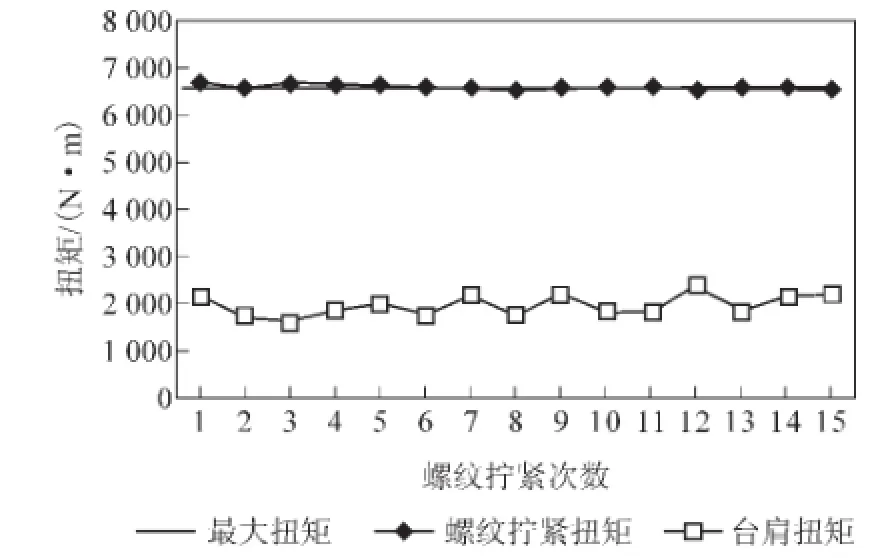

螺纹拧紧是套管使用的第一步,套管螺纹拧紧与卸载质量的好坏直接影响其他性能。全尺寸试验结果显示,140钢级Φ139.7 mm×7.72 mm CST-ZT超高强直连型套管经3次螺纹拧紧、2次卸载试验,螺纹拧紧扭矩均达到了工厂提供扭矩的最大值,均未出现螺纹黏结或密封面损伤,说明这种螺纹类型具有良好的抗黏结性能,达到了产品的设计要求。CST-ZT套管螺纹拧紧扭矩分布情况如图6所示,可以看出CST-ZT套管台肩扭矩值分布比较均匀。

图5 套管实物评价试验流程

图6 CST-ZT套管螺纹拧紧扭矩分布情况

5.2抗拉伸性能

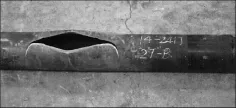

根据API RP 5C5—2003《油套管螺纹连结性能评价方法》标准试验,对螺纹连接试样进行拉伸至失效试验。试验结果显示,两根试样的断裂失效载荷分别为3 076.9 kN、3 107.9 kN,均超过了工厂规定的最低值(2 163 kN),且断裂发生在外螺纹丝扣根部,螺纹连接试样拉伸至失效后的形貌如图7所示。螺纹接头抗拉能力达到了工厂的设计要求,连接强度达到了管体的78.9%、79.7%。

5.3抗内压性能

CST-ZT套管设计有两级金属-金属密封结构,其中主密封(内部流体密封)采用锥度为1∶5的锥面-锥面密封,副密封(外部流体密封)依靠外逆向扭矩台肩结构来实现。这两级密封结构独立工作,使套管对内、外流体都具有较好的密封作用。

为了试验CST-ZT套管的抗内压性能,将3根试样(1根管体、2根螺纹连接试样)封堵管端进行静水压试验,试验压力69.0 MPa(API Spec 5CT—2011《套管和油管规范》标准规定最大水压值),承压600 s,试样均未发生泄漏。管体失效压力为154.2 MPa,2根螺纹连接试样的最终失效压力分别为153.0 MPa、154.8 MPa,从B端管体处爆破失效。螺纹连接试样内压至失效后的形貌如图8所示。

图7 螺纹连接试样拉伸至失效后的形貌

图8 螺纹连接试样内压至失效后的形貌

5.4抗挤毁性能

根据挤毁强度公式,可计算出140钢级Φ139.7 mm×7.72 mm CST-ZT超高强直连型套管的挤毁理论值为56.3 MPa。在抗挤毁性能试验中,管体失效载荷为84.2 MPa,螺纹连接试样失效载荷均值为88.9 MPa,实际实验值高出理论计算值的50%,说明该套管具有超高的抗挤毁能力,满足在深井、超深井复杂地质条件下的使用要求。

5.5过扭矩条件下通径试验

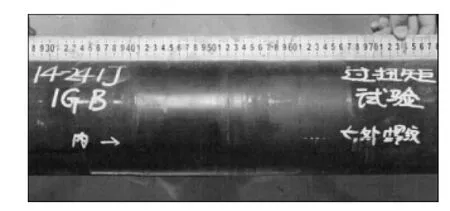

根据实际工况,模拟CST-ZT套管在承受工厂提供的1.2倍最大扭矩的过扭矩条件下进行通径试验,结果顺利通过,且螺纹接头未出现变形。试样过扭矩试验后螺纹接头形貌如图9所示。

5.6弯曲条件下通径试验

通过四点弯曲加载方式,使全长为3.4 m的套管产生15°/30 m的弯曲度。在弯曲过程中,试样通过通径试验,接头未出现变形,说明CST-ZT套管抗弯曲性能优异。试样弯曲过程的形貌如图10所示。

图9 试样过扭矩试验后螺纹接头形貌

图10 试样弯曲过程的形貌

6 应用情况

我国西部油田地质条件复杂,油气埋藏深,地层压力高,压力系统多,勘探开发难度大。随着非常规井身结构设计逐渐得到推广应用,为解决油层套管下入困难、固井间隙小、固井质量不能保证等技术问题,无接箍设计的直连型套管为井身结构设计提供了一种选择。

开发的Φ139.7 mm×7.72 mm CS-140 CST-ZT直连型套管在国内某油田先后应用了10余口开窗侧钻水平井,下井深度在5 800~6 500 m,入井顺利,固井一次成功,满足开窗侧钻水平井的开发要求。

7 结论

(1)Φ139.7 mm×7.72 mm CS-140 CST-ZT直连型套管通过合理的成分设计及有效的工艺控制保证套管的强韧性得到良好的匹配。

(2)Φ139.7 mm×7.72 mm CS-140 CST-ZT直连型套管的抗螺纹黏结性能、抗拉伸性能、抗内压性能、抗挤毁性能等指标均达到或超过了设计指标,并顺利通过了模拟在实际工况下进行的过扭矩条件、弯曲条件通径试验,该套管使用性能指标优异。

(3)通过内外加厚结构设计解决了直连型特殊螺纹接头连接强度及密封性能技术难点,套管连接强度可等效于管体的70%以上,为油田井身结构设计提供了选择。

(4)油田实际应用结果表明:CST-ZT直连型套管具备优良的连接强度和密封性能,完全满足西部油田开窗侧钻水平井的开发要求。

[1]闫德宝.小井眼开窗侧钻水平井钻井技术[J].西部探矿工程,2010(9):53-55,57.

[2]史建刚.超深井开窗侧钻技术探讨[J].钻采工艺,2008,31(2):115-116.

[3]盛勇,何钧,李宁,等.塔里木KS101超深井套管开窗侧钻技术[J].石油钻采工艺,2005,27(4):12-14.

[4]赵恩远,夏柏如,赵士强,等.套损井开窗侧钻水平井挖潜剩余油技术[J].石油钻采工艺,2009,31(1):69-72.

[5]夏宏南,谭家虎,李鹏华,等.套管开窗侧钻工艺研究[J].断块油气田,2003,10(2):77-79.

[6]张国政,张平生,冯耀如.V150套管破裂原因及超深井套管选材探讨[M].北京:石油工业出版社,2001.

[7]卢小庆,钟守明,李建.超深复杂井用超高强度石油套管TP140V的设计开发及应用[J].钢管,2011,40(5):26-30.

[8]廖华林,管志川,冯光通,等.深井超深井套管损坏机理与强度设计考虑因素[J].石油钻采工艺,2009,31(2):1-6.

[9]Burk D J.Fracture resistance of casing steels for deep gas wells[J].JOM,1985,37(1):65-70.

[10]丰振军,曹峰,杨力能,等.中国油井管研究进展[J].石油工业技术监督,2010,26(7):52-53.

[11]李阳华.超深井用高强高韧V150油套管的研究与开发[D].长沙:中南大学,2013.

[12]李恒政,卢小庆,扈立,等.7-5/8 in超高强度直连型石油套管的开发[J].天津冶金,2014(2):5-7.

[13]Lou Qi,Zhang Dan,Du Wei.Influence of a kind of machining defects on full-scale tensile property of high strength casing[C]//油气井管柱与管材国际会议(2014)论文集,2014.

[14]卢小庆,贾应林,严峰,等.某超深复杂井井身结构设计及其石油套管的开发应用[J].钢管,2015,44(4):5-10.

[15]史交齐,高连新,赵克枫,等.论无接箍式套管的性能、评价及应用[J].石油钻采工艺,1998,20(5):30-37.

Development and Application Research of CST-ZT Super-high Strength Flush-joint Casing

HUANG Yun1,YANG Lantian2,HUANG Ying1,XIONG Qi1,ZHAO Zhongqing1,ZENG Li1,SONG Lingxi1

(1.Pangang Group Chengdu Steel&Vanadium Co.,Ltd.,Chengdu610300,China;2.Drilling Engineering Institute,Sinopec Northwest Oilfield Branch Company,Urumqi830011,China)

To meet the need for designing the unconventional well structure of the sidetracking horizontal well as located in a certain oilfield in western China,the Φ139.7 mm×7.72 mm 140 ksi CST-ZT super-high strength flush-% joint casing with premium connection is developed.Usingreasonable chemical composition design and effective manufacturing process control,satisfactory strength-toughness match of the casing is ensured,while the technical difficulty concerning the connection strength is successfully solved by means of the inner and outer upset structure. Relevant test results demonstrate that the casing features connection strength as equals to over 70%of that of the pipe body and excellent operation performances,and also has its all other properties up to or even higher than the designed indexes including thread-gulling resistance,tensile property,internal pressure resistance and collapse resistance,etc.Furthermore,the casing has passed both over-torque drifting test and bending drifting tests under operation conditions as simulated to the workshop ones.

extra-deep well;oil casing;super-high strength;flush-joint type;connection strength;premium connection;sidetracking

TG335.71;TE931+.2摇摇

B摇

1001-2311(2016)02-0028-05

黄云(1983-),女,瑶族,硕士,工程师,主要从事油井管新材料及产品研发工作。

2015-12-25;修定日期:2016-01-22)