WC-10Co4Cr涂层高速磨削表面粗糙度预测研究*

陈新春,蹤雪梅,齐 伟,金 滩

(1.江苏徐州工程机械研究院 工程技术中心,江苏 徐州 221004;2.湖南大学 国家高效磨削工程技术研究中心,湖南 长沙 410082)

WC-10Co4Cr涂层高速磨削表面粗糙度预测研究*

陈新春1,蹤雪梅1,齐伟1,金滩2

(1.江苏徐州工程机械研究院 工程技术中心,江苏 徐州 221004;2.湖南大学 国家高效磨削工程技术研究中心,湖南 长沙 410082)

为了优选WC-10Co4Cr高速磨削参数,实现高精度加工,满足实际生产的迫切需求,研究了一种基于响应曲面法的表面粗糙度预测方法。从高速磨削工艺系统特点出发,给出面向固定工艺系统的WC-10Co4Cr高速磨削表面粗糙度预测原理。结合正交试验数据,建立表面粗糙度预测模型。运用方差分析方法,检验预测模型的拟合度。以活塞杆再制造过程中的磨削加工为例,应用上述预测模型和BP神经网络分别进行了表面粗糙度预测,并同实际加工结果进行比较。结果表明,研究的表面粗糙度预测结果与实际加工结果之间相差0.02μm,BP神经网络预测结果与实际加工结果之间相差0.04μm,证明所提出的表面粗糙度预测方法是有效的,更加满足了实际生产的需求,为WC-10Co4Cr高速磨削参数优化、高精度加工提供了技术支持。

WC-10Co4Cr;高速磨削;表面粗糙度预测;响应曲面

WC-10Co4Cr涂层以其高耐磨性、高硬度和高耐腐蚀性等优点,在航空航天、矿山机械和工程机械等行业得到了广泛应用。在硬质涂层精密加工方面,与传统磨削相比,高速磨削具有加工效率高、加工精度高和砂轮耐用度高等优势,受到了越来越多的重视[1-5]。在高速磨削加工中,表面粗糙度直接反映了加工质量,是参数选择的依据,但是,目前关于WC-10Co4Cr高速磨削表面粗糙度预测方面的文献很少,不能有效地指导实际生产;因此,为了合理选择高速磨削参数,提高加工质量,进行WC-10Co4Cr高速磨削表面粗糙度预测研究是十分必要的。考虑到表面粗糙度预测具有一定的相似性,在开展本研究过程中,可以借鉴已有表面粗糙度预测研究中的方法与手段。陈根余等[6]在正交试验的基础上,利用响应曲面法,建立了幂指数形式的表面粗糙度预测模型。H.O.ktem等[7-8]应用回归分析法建立了车削表面粗糙度回归预测模型。综上所述,在表面粗糙度预测方面,常见的方法有响应曲面法、神经网络等。相比之下,响应曲面法在工艺过程优化过程中应用得更为广泛,具有比较成熟的理论。

本文基于响应曲面法,开展WC-10Co4Cr高速磨削表面粗糙度预测研究;结合正交试验数据,建立表面粗糙度预测模型;运用方差分析方法,检验预测模型的拟合度;通过加工试验,验证上述研究成果的有效性。

1 表面粗糙度预测原理

在高速磨削工艺系统中,影响表面粗糙度的磨削参数主要包括砂轮线速度x1、磨削深度x2、工作台进给量x3和工件转速x4。根据响应曲面方法,可得表面粗糙度预测的一般数学模型为:

(1)

式中,β0、βi、βij和βii为多项式的待定系数;xi、xixj和xi2为拟合变量。

为了获得响应曲面训练样本,进行正交试验。根据加工经验,去除奇异数据。结合式1所示表面粗糙度响应曲面预测模型,将数据按照模型需求的形式进行处理,获得拟合变量数据。采用最小二乘法确定模型中的系数,获得中间预测模型。运用残差分析法,分析各组试验数据的预测误差。若误差超过允许范围,则认为该组数据为奇异数据,返回并去除该组数据,同时再次进行数据模型化处理、回归拟合和残差分析,如此循环,直到所有误差均在允许范围内。在此基础上,进行方差分析,检验预测模型的线性度。若不满足线性要求,则说明预测模型不合适,并确定影响预测模型线性度的试验数据组合,返回并去除该组奇异数据,重新计算,直至满足线性要求为止。最终,确定表面粗糙度预测模型。

2 表面粗糙度预测模型

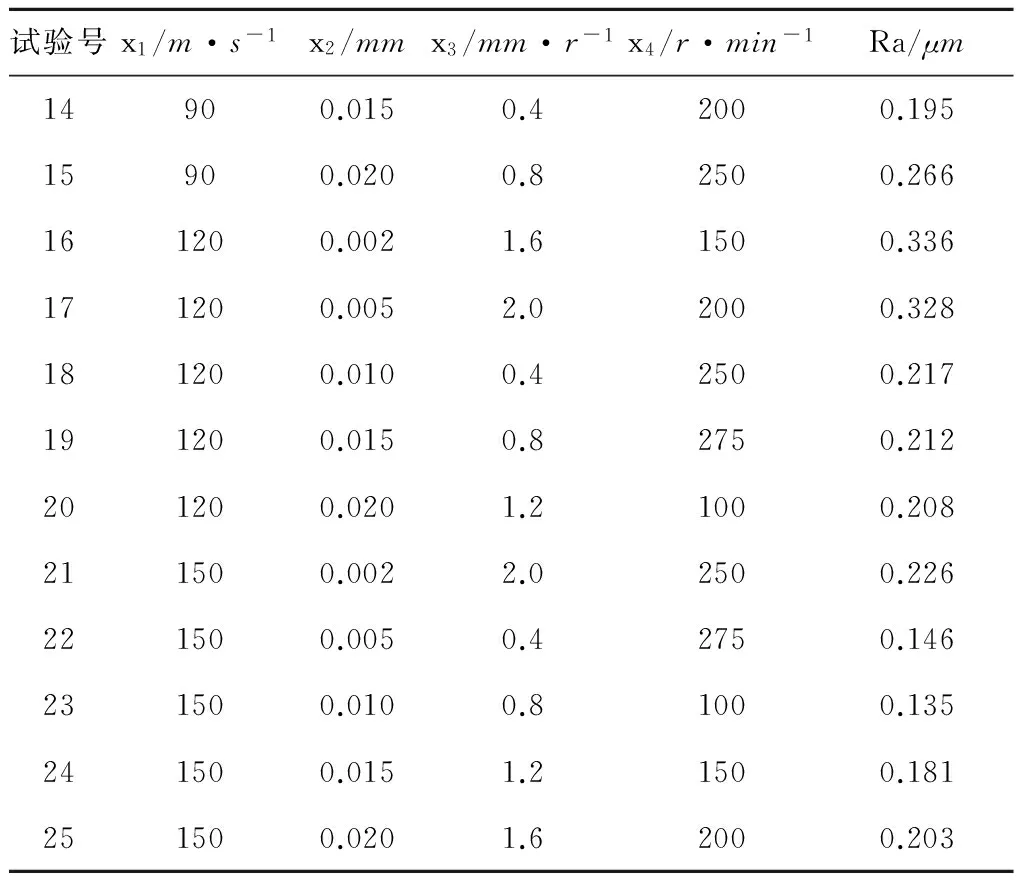

为了最大限度地体现参数对表面粗糙度的影响规律,在兼顾试验成本的情况下,设计与实施正交试验,正交试验表见表1。

表1 正交试验表

(续)

结合表面粗糙度预测原理与正交试验数据,将式1中的拟合变量均看作独立变量,并将所有独立变量数据和表面粗糙度数据转化成矩阵形式,利用最小二乘法进行数据回归拟合,获得回归方程为:

Rayc=XC

(2)

式中,C为系数矩阵;X为拟合变量矩阵。C、X分别表示如下:

为了确保预测模型的预测精度与可信度,计算预测模型的残差(见图1)。由图1可以看出,每个试验组残差区间都包含零点,说明拟合误差在允许范围之内。所以,表面粗糙度预测模型精度满足要求,并且是可信的。

图1 预测模型的残差区间

为了进一步分析表面粗糙度预测模型的拟合程度,对回归方程进行显著性检验。本文使用F检验,检验水平α=0.05。若要计算回归方程显著性检验F值,应先进行方差分析。计算得FR(14,10)=113.2。考虑到F0.95(14,10)=2.864 7,FR(14,10)>F0.95(14,10),说明回归方程的显著性水平极高;同时,判定系数R2=0.993 7,说明回归方程线性关系明显,拟合程度高。因此,所搭建的表面粗糙度预测模型具有实际意义。

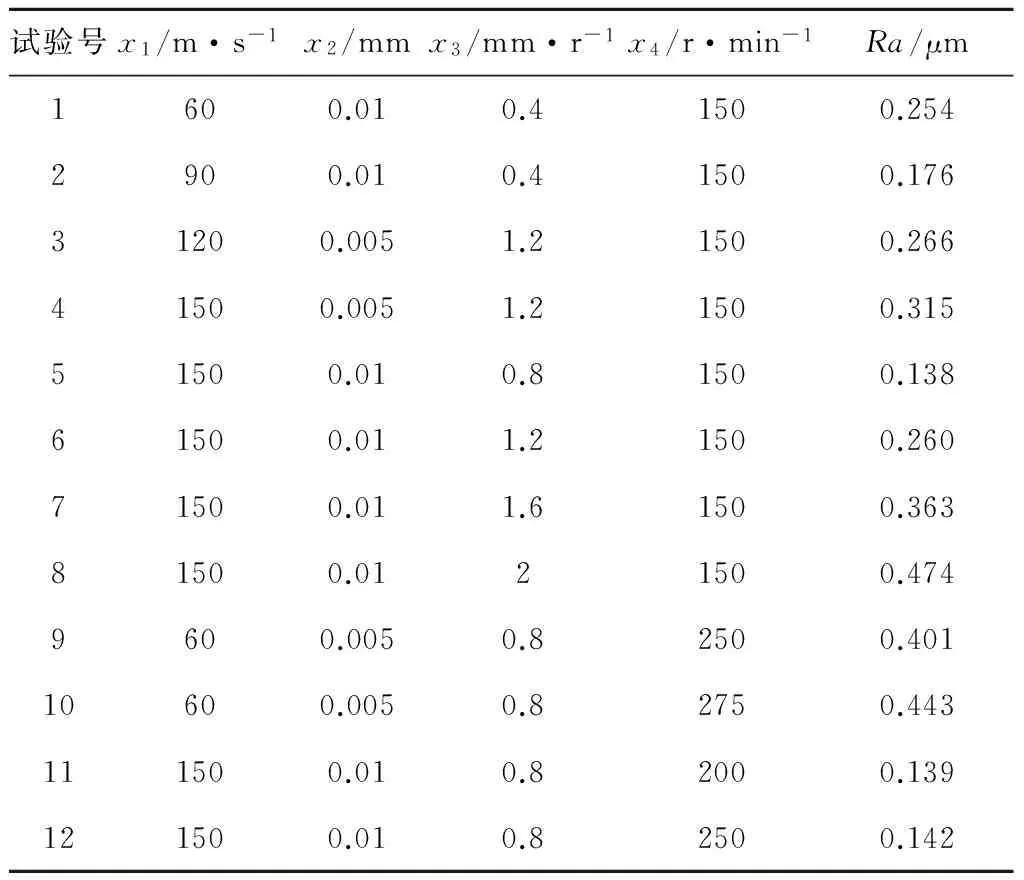

3 试验验证

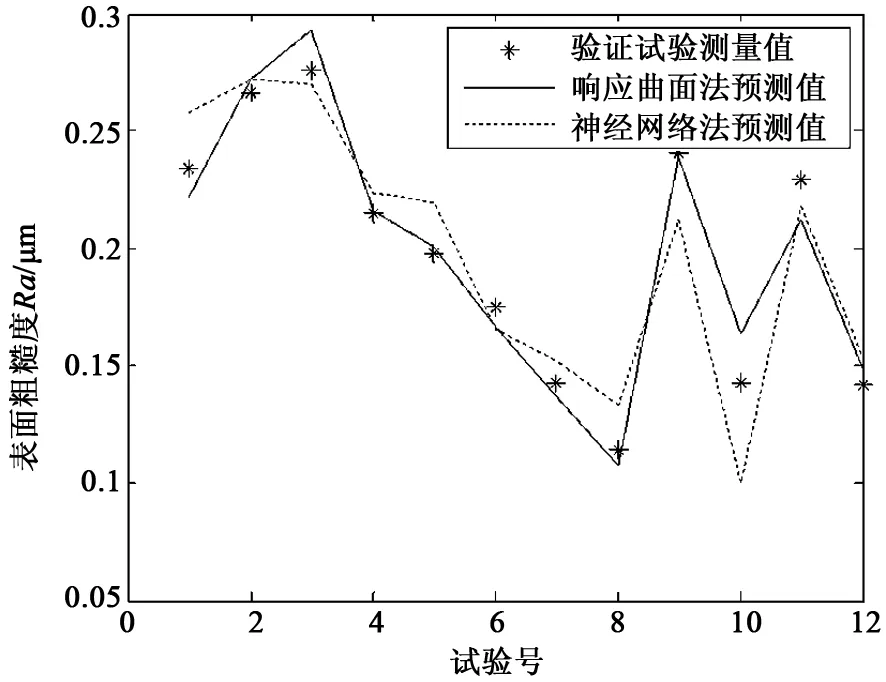

为了验证上述表面粗糙度预测模型的有效性,针对表2所示参数组合进行试验。通过比较所建立预测模型和神经网络模型预测结果,验证本研究的有效性。两者的比较结果如图2所示。从图2可知,响应曲面法预测结果的误差在0.02 μm以内,平均预测误差为0.009 μm;而神经网络预测结果的误差<0.043 μm,平均预测误差为0.016 μm。比较来看,基于响应曲面法建立的表面粗糙度预测模型的预测精度更高,具有有效性。

表2 验证试验参数表

图2 验证样本预测情况

4 结语

围绕WC-10Co4Cr高速磨削表面粗糙度预测,开展了表面粗糙度预测原理、正交试验、预测模型建立和试验验证等工作,得出了如下结论。

1)在响应曲面法建立表面粗糙度预测模型的过程中,对预测结果进行残差区间分析,可以有效地检查并去除奇异数据,保证预测模型的准确性。

2)基于响应曲面法建立表面粗糙度预测模型,显著性极高,具有较高的实际意义。利用该模型对WC-10Co4Cr高速磨削表面粗糙度进行预测,误差<0.02 μm,平均误差为0.009 μm。

3)与BP神经网络预测结果相比,本研究成果具有预测精度高、置信度高的特点,更加适合于实际生产的需求。

4)本研究为WC-10Co4Cr高速磨削参数优化、高精度加工提供了技术支持。

[1] 郭力, 易军, 盛晓敏. 超音速火焰喷涂WC-Co涂层超高速磨削试验研究[J]. 湖南大学学报:自然科学版, 2012, 39(9):23-27.

[2] 盛晓敏, 唐昆, 余剑武, 等. TC4钛合金超高速磨削工艺试验研究[J]. 湖南大学学报:自然科学版, 2008, 35(9):28-32.

[3] 陈涛, 盛晓敏, 宓海青. 40Cr超高速磨削工艺实验研究[J]. 湖南大学学报:自然科学版, 2007, 34(10):39-43.

[4] 赵兴龙,徐敏,岳建龙,等. 高精度台阶轴端面磨削的工艺分析与研究[J]. 新技术新工艺, 2015(9):7-10.

[5] 贺艳,吕玉山,王军. 磨粒叶序排布砂轮磨削的磨削力模型分析[J]. 新技术新工艺, 2013(3):59-62.

[6] 陈根余, 周志雄, 李力钧. 高速高效低粗糙度磨削工艺参数寻优[J]. 湖南大学学报:自然科学版, 2000, 27(3):54-56.

[7]ktemHO,etal.AstudyoftheTaguchioptimizationmethodforsurfaceroughnessinfinishmillingofmoldsurfaces[J].InternationalJournalofAdvancedManufacturingTechnology, 2006, 28:694-700.

[8]JackCX,WangX.Developmentofempiricalmodelsforsurfaceroughnesspredictioninfinishturning[J].InternationalJournalofAdvancedManufacturingTechnology, 2002, 20:348-356.

*国家科技重大专项资助项目(2011ZX04014-021)

责任编辑郑练

AStudyontheRoughnessPredictioninHighSpeedGrindingforWC-10Co4Cr

CHNEXinchun1,ZONGXuemei1,QIWei1,JINTan2

(1.EngineeringTechnologyCenter,JiangsuXuzhouConstructionMachineryResearchInstitute,Xuzhou221004,China;2.NationalEngineeringResearchCenterforHighEfficiencyGrinding,HunanUniversity,Changsha410082,China)

Basedontheresponseofsurfacemethodology,aroughnesspredictionmethodinhighspeedgrindingforWC-10Co4Crispresentedtomeettheprocessingrequirementwithhighprecisionandefficiency.FromthecharacteristicofhighspeedgrindingcraftsystemforWC-10Co4Cr,aroughnessforecastingprincipleisgivenbasedonthegivencraftsystem.Theroughnesspredictionmodelisestablishedaccordingtothedataoftheorthogonalexperiment.Toverifythevalidityofthemodel,thefittingdegreeiscalculatedbythevarianceanalysismethod.Takingapistonrodgrindinginremanufacturingprocessasanexample,theroughnessispredictedbytheaboveroughnesspredictionmodelandBPNeuralNetwork,andthebothpredictionresultsarecomparedwiththeactualmachiningresultrespectively.Thepredictionerroroftheroughnesspredictionmodelbasedontheresponsesurfacemethodologyis0.02μm,andthepredictionerrorofBPNeuralNetworkis0.04μm.Itshowsthattheformerismoreaccuratethanthelatter,andtheproposedroughnesspredictionmethodisvalidfortheaccuracyrequirement.ProvideatheoreticalbasisforoptimizationofthemachiningparametersinhighspeedgrindingprocessforWC-10Co4Cr.

WC-10Co4Cr,highspeedgrinding,roughnessprediction,responsesurfacemethodology

TG580.61

A

陈新春(1984-),男,工程师,博士,主要从事精密加工与检测等方面的研究。

2016-01-27