模糊PD+PI在拉力轴承试验台中的应用研究

程 阳,胡军科,胡 悦,贺 峰,柯常训

(中南大学 机电工程学院,湖南 长沙 410012)

模糊PD+PI在拉力轴承试验台中的应用研究

程阳,胡军科,胡悦,贺峰,柯常训

(中南大学 机电工程学院,湖南 长沙 410012)

拉力轴承试验台加载系统采用阀控缸加载方式,将输入比例溢流阀的控制信号转化为液压缸的加载力信号,通过液压缸输出加载力对轴承进行快速、稳定和精确地加载。针对常规PID控制器和常规模糊PD控制器对加载系统控制效果的不足,采用模糊PD+PI双模控制器对系统进行控制,在MATLAB软件中进行仿真对比,并通过现场试验对该控制器的控制效果进行测试。试验结果证明,模糊PD+PI双模控制器控制效果优于常规PID控制器和常规模糊PD控制器。

拉力轴承试验台;电比例溢流阀;加载系统;模糊控制

一般轴承试验台轴向和径向加载的方式有3种:机械加载、电加载和液压加载[1]。机械加载方案的结构尺寸大,难以实现精确加载,并且对于加载力的测量也存在一定困难;电加载方案的噪声大且振动大,同时直线电动机的动态响应也有局限;液压加载方案是通过液压缸的运动和输出力来给轴承加载,它具有无级调速和良好的动态特性等优点,在轴承试验台领域得到了广泛应用[2-3]。比例溢流阀加载系统是在普通电磁换向阀与加载液压缸之间并联1个比例溢流阀,通过调节比例溢流阀的压力来改变加载液压缸的输出加载力大小,更符合采用阀控缸加载方式轴承试验台的特性要求[4]。

加载控制技术已经有了广泛研究。陈鹤梅等通过比较比例换向阀、比例减压阀和比例溢流阀等3种调节方式,指出采用比例溢流阀更适合轴承试验台液压加载系统控制[5]。针对加载特性的优化,王柯、王述彦和史勇等普遍采用模糊PD控制技术[6-8];但常规模糊PD控制系统存在稳态性能较差,且很难使稳态特性和动态特性等2项指标均达到理想的要求。针对单一控制器控制效果的不足,李传江等采用改进型BP神经网络与常规PID相结合进行控制[9];但2种控制器在切换时不够平滑,且控制策略较为复杂。

为了满足某航空拉力轴承试验的加载要求,本文考虑采用模糊PD+PI双模控制器对加载系统进行控制,以期获得良好的动态性能和稳态性能。

1 加载系统工作原理及建模

1.1加载系统工作原理

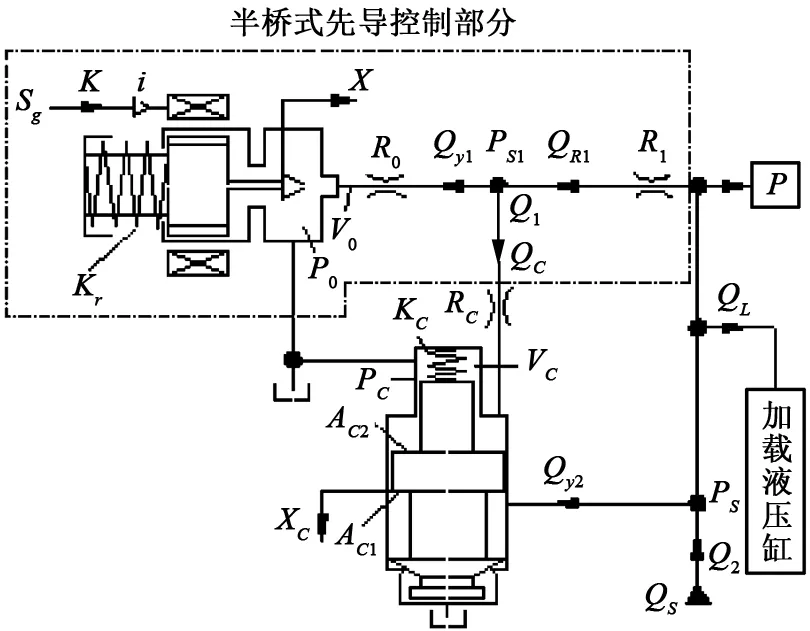

拉力轴承试验台加载系统采用阀控缸加载方式,即在电磁换向阀与加载液压缸的有杆腔油路上连接1个先导型电比例溢流阀,通过溢流阀的连续调压作用,来改变加载系统有杆腔的压力,从而实现对被测轴承施加不同的加载力,其工作原理如图1所示。

图1 电比例溢流阀加载系统工作原理

1.2加载系统数学模型

先导控制油路上的流量连续性方程为:

(1)

式中,QR1(s)是容腔Q1的流量,单位为m3/s;Qy1是流向容腔V0的流量,单位为m3/s;V1是容腔Q1的体积,单位为m3;E是油液的体积模量,单位为MPa;PS1(s)是Q1的压力,单位为MPa;QC(s)是先导溢流阀的负载流量,单位为m3/s。

主阀控制容腔VC中的流量连续性方程为:

(2)

式中,VC是控制容腔体积,单位为m3;PC(s)是先导液压桥的输出压力,单位为N。

主阀进油口容腔Q2的流量连续性方程为:

(3)

式中,QS(s)是泵源流量,单位为m3/s;Qy2(s)是加载液压缸进油口流量,单位为m3/s;V是泵出口压力区的封闭容积,单位为m3;PS(s)是泵源压力,单位为MPa;kL是泄漏系数。

根据主阀芯上力的平衡方程:

AC2PC(s)-AC1PS(s)-FL(s)=

(mCs2+BCs+KS2)xC(s)

(4)

式中,AC2是主阀芯上表面面积,单位为m2;AC1是主阀芯下表面面积,单位为m2;FL(s)是主阀芯上的绕动力,单位为N;mC是主阀芯的质量,单位为kg;BC是主阀芯的阻尼比;KS2是作用在主阀芯上的弹簧、稳态液动力弹簧的刚度系数,单位为N/m;xC(s)是主阀芯位移,单位为m。

主阀口的压力-流量方程为:

Qy2(s)=KqxC(s)-KCPS(s)

(5)

式中,Kq是主阀口的流量增益系数,单位为m2/s;KC是主阀口的流量-压力系数,单位为m5/(N·s)。

对于液压液压缸而言,其输出加载力F为:

F=PSAηm

(6)

式中,A是加载液压缸有杆腔油液作用面积,单位为m2;ηm是加载液压缸机械效率。

综合上述各式,将放大器、比例电磁铁和先导阀均视为比例环节,其增益系数分别为Ka、Ke,忽略V1、VC的积分环节,得到比例电磁铁输入的电信号与液压液压缸输出的力之间的传递函数为:

(7)

式中,令K=KaKeKCKq。

由式7可以看出,电比例溢流阀加载系统是一个二阶系统,系统存在非线性因素,为保证电比例溢流阀加载系统具有良好的动态性能和稳态性能,应对加载系统施加相应的控制。

2 加载系统特性优化策略

2.1系统工作域的模糊化

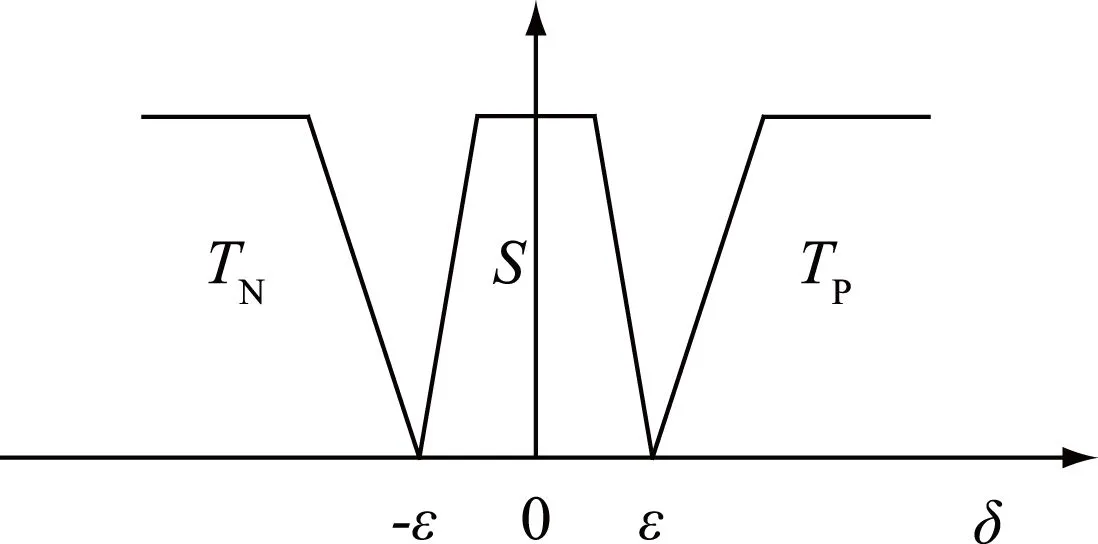

拉力轴承试验台加载系统的作用为对被测轴承精确地施加力,其中大部分时间内均为恒力加载,加载力偏差较小但波动频繁,因此需要施加较小的控制作用,此时系统所处工作域称为稳态工作域。当加载力给定信号改变时,要求加载系统具有良好的动态响应性,快速、精确地改变加载力,此时控制器输出较大,工作时间很短,系统所处工作域为过渡工作域。为对系统工作域进行准确描述,采用3个模糊子集TN、S和TP对其进行划分(见图2)。3个模糊集边界采用梯形边界,保证了在模糊子集之间切换时的平滑性。

图2 工作域模糊化划分

2.2控制结构

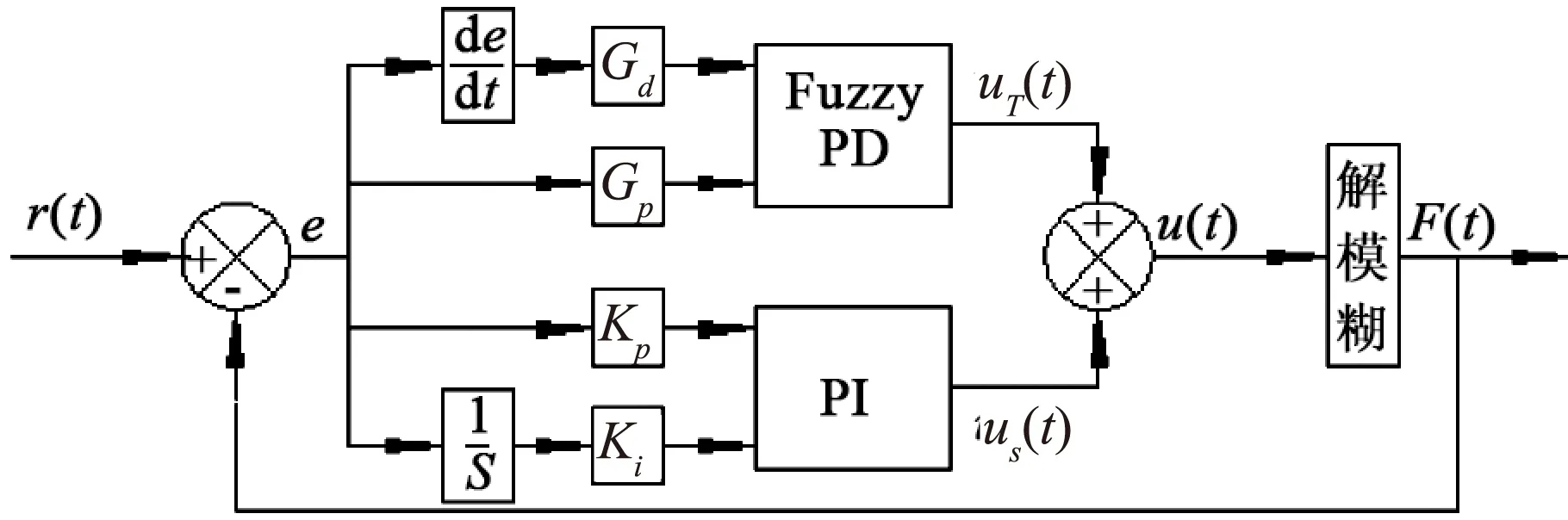

根据上述分析,系统工作域可分为稳态工作域和过渡工作域,其中过渡工作域又可以分为2个部分。在过渡工作域TN、TP内,当加载力给定信号改变时,要求系统的过渡时间不能>5 s,且最大超调量≤5%,因此采用模糊PD控制器,以期获得良好的动态响应性能;在稳态工作域S内,要求加载系统输出加载力与加载力给定值的偏差≤±1 kN,因此采用常规PI控制器,以期获得良好的稳态性能。控制器的控制模式由加载力偏差e的模糊化推理确定,双模控制器结构如图3所示。

图3 控制系统结构图

2.3控制策略

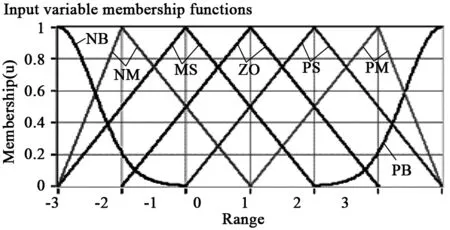

图4 语言变量的隶属函数

过渡工作域模糊PD控制器的输出为:

(8)

稳态工作域内,由于偏差的绝对值较小,采用常规PI控制器,输出为:

uS=Kp+Ki∫edt

(9)

双模控制器模糊推理规则如下。

过渡工作域:

稳态工作域:

双模控制器输出:

(10)

式中,k=1,2,3分别表示模糊工作域TN、S和TP。

综合上式,有:

(11)

将式12进行拉式变换,得到双模控制器的传递函数为:

(12)

3 仿真分析

利用MATLAB软件提供的SIMULINK工具对上文设计的模糊PD+PI双模控制器进行仿真,设置仿真时间为30s,输入阶跃指令为45kN,并同时将其与常规PID控制器、常规模糊PD控制器进行对比,得到的加载系统特性对比曲线如图5所示。

图5 加载系统阶跃指令响应特性比较图

由图5可知,在输入相同的阶跃指令时,采用常规PID控制器控制,系统的最大超调量为24.4%,系统在第9s达到稳定值45.7kN;采用常规模糊PD控制器控制,系统的最大超调量为10.2%,系统第7.8s达到稳定值45.5kN;采用模糊PD+PI型双模控制器控制,系统的最大超调量为4.9%,系统在第6s达到稳定值45.2kN,系统超调量较小,过渡时间较短,且稳态性能较好,采用模糊PD+PI型双模控制器的控制器效果远优于常规PID控制器和常规模糊PD控制器。

根据上述分析,加载力取决于加载液压缸有杆腔的压力,为进一步验证模糊PD+PI双模控制器的控制效果,有必要对加载液压缸有杆腔压力进行分析。利用MATLAB仿真软件,输入阶跃指令为45kN,设置仿真时间为30s,得到的加载液压缸有杆腔压力比较图如图6所示。由图6可知,相比于常规PID控制器和常规模糊PD控制器,采用模糊PD+PI型双模控制器控制时,系统的最大超调减小到8.6%,系统过渡时间减小到3.4s,最终达到稳定值5.26MPa,采用模糊PD+PI型双模控制器的控制效果远优于常规PID控制器和常规模糊PD控制器。

图6 加载液压缸有杆腔压力比较图

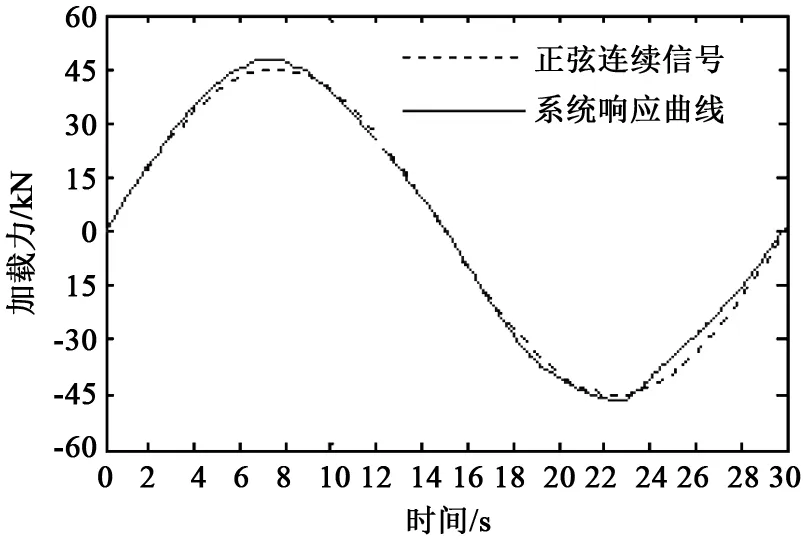

当输入正弦连续信号e(t)=45sin(πt/15)时,得到系统响应特性图(见图7)。从图7中可知,采用模糊PD+PI双模控制器控制,系统对于动载荷的跟随性较好。

图7 加载系统连续信号响应图

当系统处于稳态工作阶段,加载力稳定在45.25kN时,在第15s加入一个随机干扰信号,其最大幅值为47.51kN(稳态加载力的),持续时间为5s,仿真得到系统响应图(见图8)。从图8中可知,当受到负载干扰时,系统的最大超调量为5.1%;当干扰消失后,系统在1.2s内达到稳定值45.25kN,系统对负载干扰的鲁棒性较强。

图8 加入干扰后系统响应图

4 试验

拉力轴承试验台如图9所示,试验台LabVIEW测控系统如图10所示。

图9 拉力轴承试验台 图10 LabVIEW测控系统

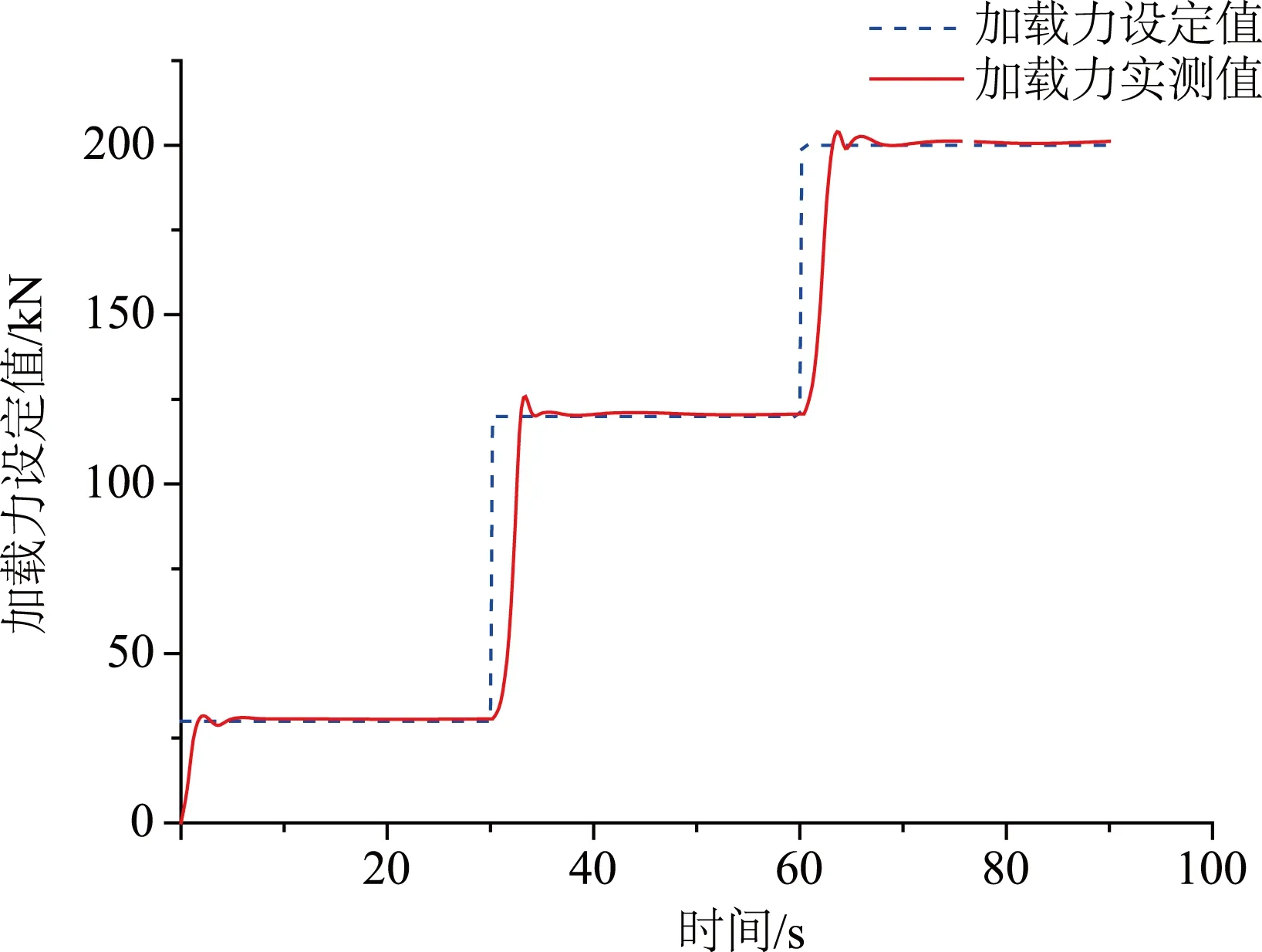

通过该系统可以显示电比例溢流阀加载系统加载力实时输出值。试验分为2个部分:1)验证加载时加载力输出特征,通过测控系统分别设置加载力目标值为30、120和200kN,加载时间均为30s,得到图11所示的曲线图;2)验证卸载时加载力输出特征,通过测控系统分别设置加载力目标值为200、120和30kN,加载时间分别为2、10和10s,得到图12所示的曲线图。

图11 加载时加载力实测图

图12 卸载时加载力实测图

从图11和图12中可以看出,加载过程中,系统的最大超调量为4.6%,最大过渡时间为4.6s,稳态误差最大为0.67kN;卸载过程中,系统的最大超调量为4.4%,最大过渡时间为3.6s,稳态误差最大为0.46kN。加入模糊PD+PI型双模控制器控制后,电比例溢流阀加载系统加载力动态及稳态品质均较高,满足拉力轴承试验台的要求。

5 结语

以某航空拉力轴承试验台电比例溢流阀加载系统为研究对象,针对常规PID控制器和常规模糊PD控制器的不足,提出采用模糊PD+PI型双模控制器对拉力轴承试验台电比例溢流阀液压加载系统特性进行优化控制。当系统处于过渡工作域时,系统过渡时间短,超调量小,且系统对于动载荷的跟随性较好,提高了系统的动态性能;当系统处于稳态工作域时,系统加载力的控制精度较高,且系统对于负载干扰的鲁棒性较好,提高了系统的稳态性能。最后,通过现场试验验证了理论分析的正确性。

[1]费千, 徐发淙, 王宝军, 等. 轴承试验机液压加载装置性能分析[J]. 大连海事大学学报, 2001(3):103-105.

[2]PrabhuTJ,GanesanN.Characteristicsofconicalhydrostaticthrustbearingsunderrotation[J].Wear,1981,73(1):95-122.

[3]梁鹏鹏. 滚动轴承故障诊断试验样机的开发[D].北京:北方工业大学, 2008.

[4]陈鹤梅. 某型航空轴承试验台液压加载系统研究[D].长沙:中南大学, 2010.

[5]陈鹤梅, 胡军科, 张峥明. 比例溢流阀在轴承试验液压加载系统中的应用[J]. 中南林业科技大学学报, 2009(6):160-164.

[6]王柯, 刘玲, 张奕. 模糊PID的电液比例泵控马达系统恒速控制[J]. 流体传动与控制, 2015(3):10-14.

[7]王述彦, 师宇, 冯忠绪. 基于模糊PID控制器的控制方法研究[J]. 机械科学与技术, 2011,30(1):166-172.

[8]史勇. 基于电液比例阀的液压试验台加载系统研究[D].西安:长安大学, 2011.

[9]李传江, 张自强. 神经网络PID控制器在轴承试验台液压加载控制中的应用[J]. 机械与电子, 2005(12):3-6.

责任编辑郑练

Research on the Proportional Relief Valve Loading System TPrformance of Tension Bearing Test Platform

CHENG Yang, HU Junke, HU Yue, HE Feng, KE Changxun

(College of Mechanical and Electrical Engineering, Centeal South University, Changsha 410012, China)

The load bearing system of tension bearing test platform is loaded by valve control cylinder to realize the load test of the bearing. To achieve the fast, stable and accurate loading, the loading system is required to have good dynamic characteristic and steady-state characteristic. Aiming at the shortage of conventional PID controller, the conventional fuzzy PD controller and design the fuzzy PD+PI dual-mode controller, and analyze the simulation results in MATLAB software. Finally, test the control effect of the controller through field test. Test results show that the control effect is better than conventional PID controller and conventional fuzzy PD controller.

tension bearing test platform, electro proportional relief valve, load system, fuzzy control

TH 137

B

程阳(1991-),男,硕士研究生,主要从事流体传动控制等方面的研究。

2016-01-20