Nb521表面改性Si-Cr-Ti涂层的高温氧化行为

唐新阳,沈 统,肖来荣,2,蔡圳阳,赵小军,饶 博

( 1. 中南大学 材料科学与工程学院,长沙 410083; 2. 有色金属材料科学与工程教育部重点实验室,长沙 410083)

Nb521表面改性Si-Cr-Ti涂层的高温氧化行为

唐新阳1,沈 统1,肖来荣1,2,蔡圳阳1,赵小军1,饶 博1

( 1. 中南大学 材料科学与工程学院,长沙 410083; 2. 有色金属材料科学与工程教育部重点实验室,长沙 410083)

利用料浆烧结法在Nb521合金表面制备了Si-Cr-Ti-W和Si-Cr-Ti-Al-Y2O3涂层,并对这两种涂层在1 400 ℃静态空气中的静态氧化行为进行了测试和研究。利用扫描电镜(SEM)、电子探针(EPMA)和波谱仪(WDS)对涂层在氧化过程中的微观组织形貌、元素分布和相组成进行了测试和分析,并建立了动态高温氧化模型。结果表明:两种改性涂层的氧化过程都遵循抛物线规律,添加铝、Y2O3和钨均能提高涂层的抗氧化性能。由于Al2O3和SiO2组成的复合氧化膜均匀致密且高温稳定性强,Si-Cr-Ti-Al-Y2O3涂层的抗氧化性能优于Si-Cr-Ti-W涂层的。

Si-Cr-Ti涂层;铌合金;硅化物涂层;高温氧化

铌合金由于具有高熔点、高硬度和优良的机械性能和耐蚀性等优点,已在航空航天及核工业领域得到了广泛应用[1]。但是,由于铌的起始氧化温度较低,铌及铌合金的抗氧化性能相对较差。Vilasi[2]报道纯铌在600 ℃就会发生严重的氧化现象。因此,通常利用在铌合金表面涂覆硅化物涂层、氧化物涂层或贵金属涂层等方法来提高铌合金的抗氧化性能[3]。其中,Si-Cr-Ti涂层体系具有高温自修复能力强、抗氧化性好、价格低廉、制备工艺简单等优点,成为铌合金常用的涂层体系。Si-Cr-Ti涂层体系成功应用于美国R-1E(110 N)、R-4D(490 N)、R-6C(22N)发动机以及“阿波罗”飞船,Sylvania公司采用R512E(Si-20Cr-5Ti)硅化物涂层作为铌合金喷管保护涂层,在1 400 ℃空气中涂层性能十分稳定[4-5]。然而随着航天科技的发展,对铌合金热端部件使用温度、使用寿命的要求越来越高,对涂层性能提出新的要求,因此,国内外开展了一系列有关Si-Cr-Ti涂层改性的研究。

研究[6-11]表明,通过添加适量稀土氧化物或者改性元素(如钼、锆、锗等)可提高涂层的抗氧化性能。国内航天材料研究所[6]、上海硅酸盐研究所[7-8]、中南大学[9]等多家单位对铌合金表面Si-Cr-Ti涂层体系开展了研究。王禹等[7]在C-103合金表面制备了锗、钼、钨改性的Si-Cr-Ti涂层,1 600 ℃氧化17 h后失效;翟金坤等[10]在C-103合金表面制备了Si-15Cr-10Ti-10Zr-0.5Y2O3涂层,1 400 ℃氧化4.5 h质量增加1.84 mg/cm2。目前,国内外文献侧重改性元素对涂层性能影响的报道,对改性元素的存在形式、作用机制及其高温氧化行为的相关报道较少。

本工作采用料浆烧结法在铌合金表面制备了钨和Al+Y2O3改性Si-Cr-Ti涂层,研究了这两种涂层在1 400 ℃的氧化行为和改性元素的存在形式、作用机制,并探讨了涂层的氧化机理。

1 试验

1.1试样的制备

试验以Nb521合金、硅粉(99.5%)、铬粉(99.5%)、钛粉(99%)、钨粉(99%)、铝粉(99%)、Y2O3粉(99.9%)为主要原料。其中,使用的Nb521合金的主要成分(质量分数)为:wMo5%,wW2%,wZr1%,余量为铌。

首先,利用线切割机将Nb521合金加工成尺寸为10 mm×10 mm×1 mm的试样,将试样用砂纸打磨、超声波碱洗酸洗和蒸馏水清洗后烘干;然后,按一定配比称取粉状原料,加入适量粘结剂,以酒精为溶剂,在氩气气氛保护下高能球磨24 h制备出涂层的料浆;最后,将浆料喷涂于铌合金试样表面并在80 ℃下干燥1 h后置于真空烧结炉中,并在1 420 ℃下保温0.5 h后随炉冷却至室温得到试样,烧结过程中升温速率为10 ℃/min。

1.2性能检测和分析

利用高温炉在1 400 ℃空气气氛中对试样的静态氧化行为和不连续氧化行为进行测试;采用精度为0.1 mg、最大量程为220 g的电子分析天平测量试样的氧化增重现象;利用荷兰FEI公司生产的Sirion 200型扫描电镜(SEM)观察涂层材料的表面组织形貌等;利用配有波谱仪(WDS)的日本电子JXA-8230型电子探针显微分析仪(EPMA)观察涂层截面形貌,并对涂层截面组织成分进行分析。

2 结果与讨论

2.1涂层氧化前后表面形貌

图1为Si-Cr-Ti-W涂层氧化前后表面的SEM形貌。由图1(a)可见,氧化前涂层表面比较粗糙,存在岛屿状凸起,EPMA成分分析显示此处钨含量明显高于涂层主体。王禹等[7]认为该凸起是由于钨的熔点较高(3 380 ℃),在料浆熔烧过程中仍然以固态存在,冷却过程中未熔化的钨颗粒作为液相形核中心,逐渐形成较大颗粒,以岛屿状保留在了涂层表面。将岛屿状凸起周围放大观察,可见少量微裂纹,这主要是由于富钨岛屿状凸起和涂层主体的热膨胀系数不匹配,冷却过程中在岛屿状凸起周围区域易出现应力集中。由图1(b)可见,经氧化后Si-Cr-Ti-W涂层表面形貌发生了明显改变,表面被均匀的熔融状玻璃膜覆盖,微裂纹减少,但岛屿状凸起依然存在。该玻璃膜是由高温下涂层中的硅同氧反应生成的,主要成分是SiO2,具有一定的流动性。在表面张力的作用下,SiO2能有效填补涂层中的裂纹与孔洞,使涂层表面的致密度明显提高。由于氧离子在熔融状SiO2玻璃膜中的扩散速率很低,从而提高合金的抗氧化性能。

(a) 氧化前

(b) 在1 400 ℃下氧化11 h图1 Si-Cr-Ti-W涂层表面的SEM照片Fig. 1 Surface morphology of Si-Cr-Ti-W coating before oxidation (a) and after oxidation for 11 h at 1 400 ℃ (b)

由图2可见,氧化前涂层的颗粒相对细小,表面较为平整且致密度较高。与Si-Cr-Ti-W涂层相比,Si-Cr-Ti-Al-Y2O3涂层氧化后的表面更为致密,这主要是由于涂层中的硅和铝在高温下被氧化成SiO2和Al2O3,形成的复合玻璃膜比纯SiO2玻璃膜更致密,且复合玻璃膜热焓高、高温稳定性强、热膨胀系数适中,减少了氧化过程中缺陷的萌生[12]。

(a) 氧化前

(b) 在1 400 ℃下氧化11 h图2 Si-Cr-Ti-Al-Y2O3涂层表面形貌Fig. 2Surface morphology of Si-Cr-Ti-Al-Y2O3 coating before oxidation (a) and after oxidation for 11 h at 1 400 ℃ (b)

2.2涂层氧化前后截面形貌及成分

2.2.1 Si-Cr-Ti-W涂层

图3和图4为Si-Cr-Ti-W涂层氧化前后的截面形貌及EPMA线扫图谱。从图3(a)中可以看出,涂层整体均匀致密,与基体结合良好,厚度约为50 μm,大致可分为3层,分别为外层、主体层和扩散层。

(a) 氧化前

(b) 1 400 ℃氧化11 h后图3 Si-Cr-Ti-W涂层氧化前后截面形貌Fig. 3 Section morphology of Si-Cr-Ti-W coating before oxidation (a) and after 1 400 ℃ oxidation for 11 h (b)

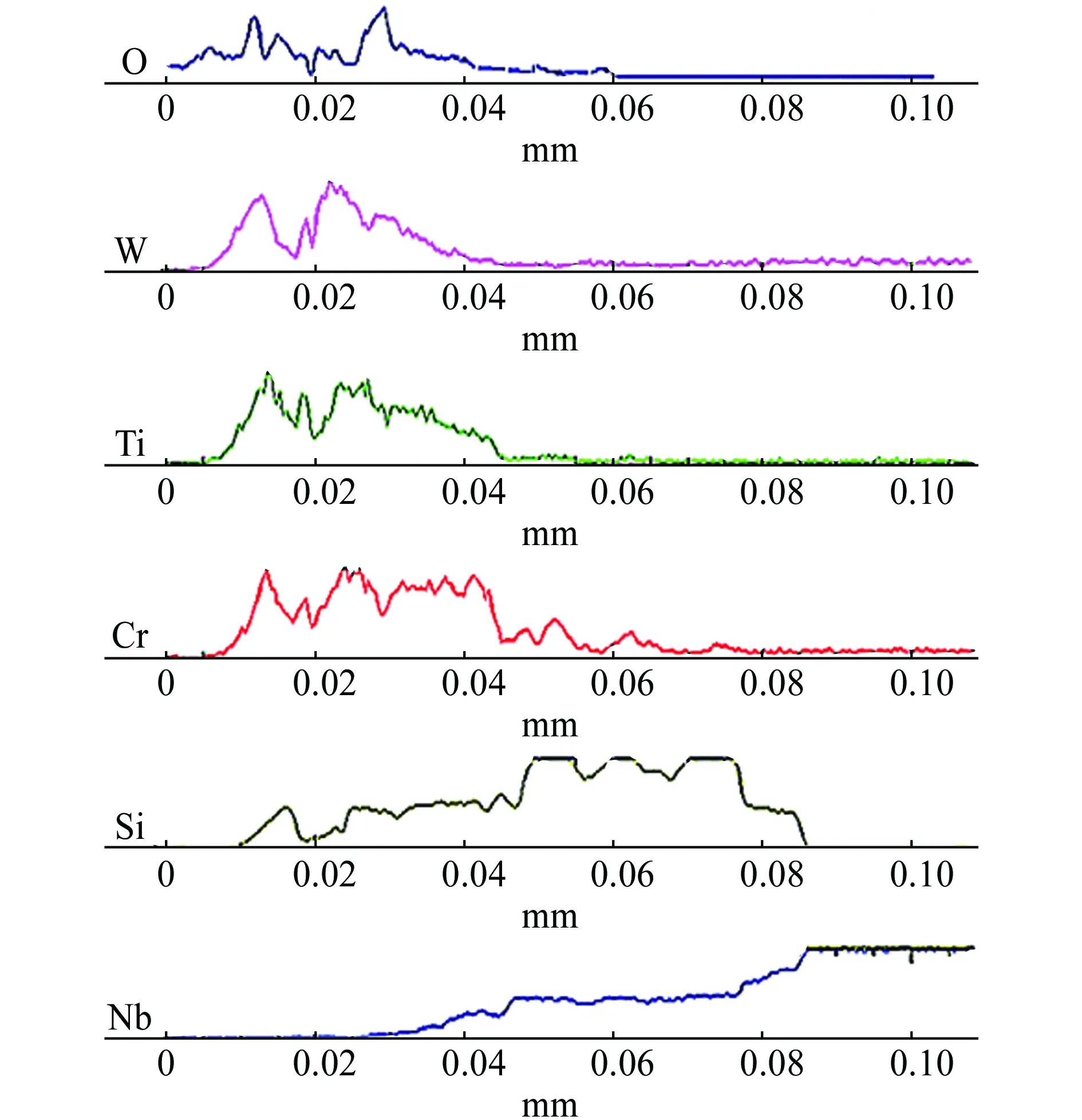

(a) 氧化前

(b) 1 400 ℃氧化11 h后图4 氧化前后EPMA线扫描图谱Fig. 4 EPMA line scanning of Si-Cr-Ti-W coating before oxidation (a) and after 1 400 ℃ oxidation for 11 h (b)

涂层的外层厚度约为10 μm,主要成分为MSi2和少量的M5Si3(M代表铬、钛、钨、铌)。其中钨元素含量较高,这主要是由于钨在熔烧过程中发生了向表层的迁移[7]。从图中可以看出,该层相对疏松,存在孔洞和易剥落现象,这可能是因为:(1) 熔烧过程中,涂层中的硅快速向基体扩散,表面的硅含量减少,而难熔元素铬、钛、钨等扩散速率较低[13],遗留在表面形成疏松的表层;(2) 硅原子扩散需要硅在亚晶格中的空位发生反向移动,或沿晶界移动,大量的空位聚合形成了柯肯达尔孔洞[14]。

涂层的主体层厚度约为30 μm,主要成分为MSi2,其中铌含量较高,且靠近外层的主体层中铬、钛、钨含量比靠近基体部分的高。这是由于在熔烧过程中毗邻基体的料浆与基体发生互扩散现象,从而使铬、钛、钨元素在接近基体位置处的含量出现小幅降低。熔烧过程中,涂层中的铬、钛、钨和基体中的铌同硅反应生成MSi2,组成涂层的主体层。

涂层的扩散层厚度约为8 μm,主要成分为Nb5Si3。熔烧过程中,基体中的铌元素与涂层中的硅元素发生互扩散,反应生成Nb5Si3低硅化物。Nb5Si3扩散层提供了硅含量逐渐变化的成分梯度,使得热膨胀系数在基体和涂层间能平稳过渡,减少了裂纹的产生[15-16],提高了涂层的抗热震能力。

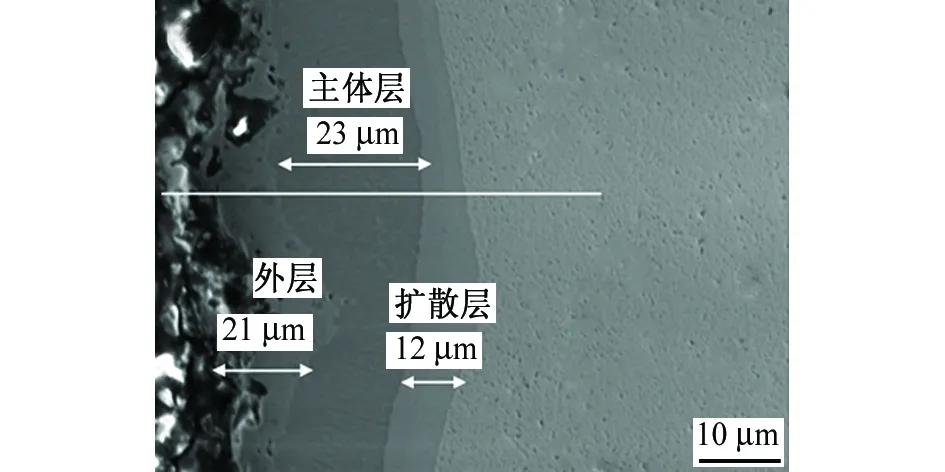

由图3(b)可见,氧化后涂层仍然可以分为外层、主体层和扩散层,但其厚度与氧化前相比发生了明显变化。涂层的外层由于被氧化而变得凹凸不平,孔洞明显增多,厚度由10 μm增加至约21 μm,其成分转变为SiO2和少量的Cr2O3、TiO2、WO2、Nb2O5等。涂层主体层的厚度由30 μm降至23 μm,成分仍以MSi2为主。扩散层厚度由8 μm增加至12 μm左右,成分仍以Nb5Si3为主。

Si-Cr-Ti-W涂层在高温氧化过程中,硅、铬、钛、钨、铌等元素在外层与氧元素反应生成SiO2、Cr2O3、TiO2、WO2、Nb2O5等,表层元素含量降低,主体层中的硅、铬、钛、钨顺浓度梯度扩散至外层参与氧化反应。随着此过程的进行,主体层中的硅、铬、钛、钨元素逐渐损耗,主要成分由MSi2逐渐转变为NbSi2,进而转变为Nb5Si3,因此主体层厚度减小而扩散层厚度增大。当主体层中MSi2完全耗尽并转化为Nb5Si3时,涂层无法及时提供与氧元素反应的硅元素,表面缺陷因缺少SiO2而无法及时修复,氧元素通过缺陷进入基体,发生剧烈氧化,涂层失去保护作用。

2.2.2 Si-Cr-Ti-Al-Y2O3涂层

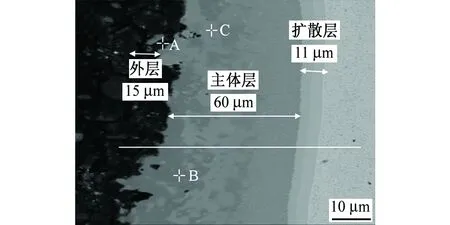

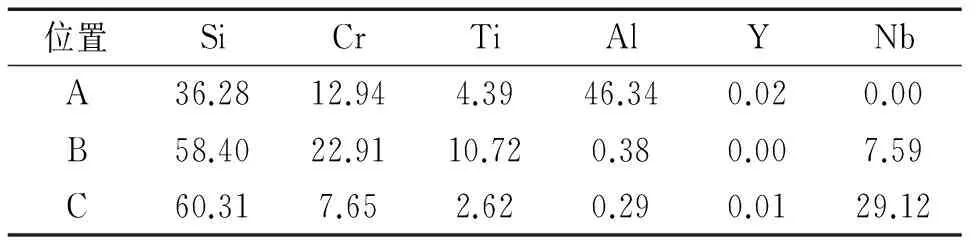

图5和图6为Si-Cr-Ti-Al-Y2O3涂层氧化前后的截面形貌及成分线扫描图谱。表1为图5(a)中A、B、C的波谱成分分析结果。从图5(a)中可以看出,Si-Cr-Ti-Al-Y2O3涂层分为3层,分别为外层、主体层和扩散层。其中,外层在图中衬度为黑色,颜色与酚醛树脂相近,对A处进行EPMA可知,该层由大量铝及少量(Cr,Ti)Si2组成,厚度约为15 μm。主体层厚度约为60 μm,主要由(Cr,Ti)Si2及NbSi2构成,图5中灰色B区域主要是(Cr,Ti)Si2,图5中浅灰色C区域主要是NbSi2。扩散层厚度约为11 μm,主要成分为Nb5Si3。

(a) 氧化前

(b) 1 400 ℃氧化11 h后图5 Si-Cr-Ti-Al-Y2O3涂层氧化前后截面形貌Fig. 5 Cross section morphology of Si-Cr-Ti-Al-Y2O3coating before oxidation (a) and after 1 400 ℃ oxidation for 11 h (b)

(a) 氧化前

(b) 1 400 ℃氧化11 h后图6 氧化前后EPMA线扫描图谱Fig. 6 EPMA line scamng of Si-Cr-Ti-Al-Y2O3 coating before oxidation (a) and after 1 400 ℃ oxidation for 11 h (b)表1 图5(a)中A、B、C三点的EPMA成分分析Tab. 1 EPMA analysis of point A, B and C in Fig. 5(a)

%

由图5可见,氧化后涂层表面变得凹凸不平,扩散层由11 μm增加至20 μm。Si-Cr-Ti-Al-Y2O3涂层的氧化过程同Si-Cr-Ti-W涂层的类似,区别在于外层中的铝和硅在高温下与氧气反应生成主要成分为Al2O3和SiO2的复合氧化膜[17],复合氧化膜致密、高温稳定性强,阻碍了氧元素的扩散。

2.3涂层的氧化动力学

根据Wagner氧化动力学理论,金属氧化速率由正负离子通过已形成氧化膜的扩散控制。以Δm代表单位时间单位面积增重,t代表时间,Kp代表氧化速率常数。假设t=0时,Δm=0,则有

(1)

积分得:

(2)

该动力学模型的前提是在氧化过程中任一时间温度是持续稳定的,但是实际氧化时由于传热和表面空气流动等问题[18-19],不同区域温度不均,因此Daniel等[20]提出对模型加以如下修正。假设样品t→ti时,Δm→Δmi,有

(3)

(4)

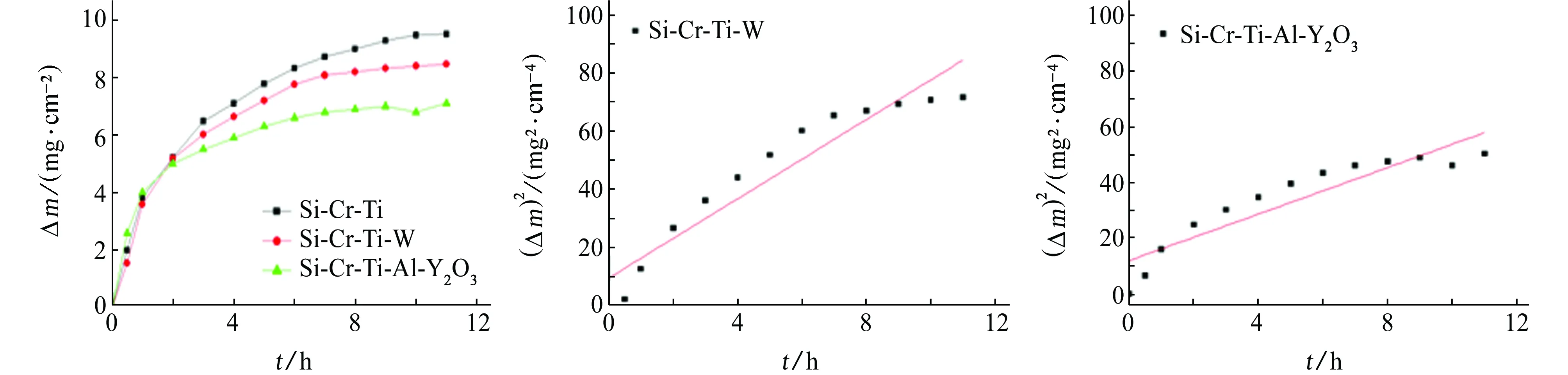

Si-Cr-Ti涂层、Si-Cr-Ti-W涂层和Si-Cr-Ti-Al-Y2O3涂层在1 400 ℃的Δm-t关系曲线及(Δm)2-t关系曲线见图7。从图7(a)中可以看出,氧化可分为三个阶段。氧化初期(0~1 h)增重较快,此时涂层中的硅、铝等同氧反应生成SiO2、Al2O3,形成熔融状玻璃膜,但尚未完全覆盖表面。氧化中期(1~7 h)增重速度减缓,此时熔融状玻璃膜完整覆盖基体,并随着时间延长不断增厚,显著降低了氧元素的扩散速率,涂层增重变缓。氧化后期(7~11 h),由于熔融状玻璃膜较厚,氧元素扩散速率降低,涂层中的硅消耗量减少,氧化增重趋于稳定。三种涂层的单位面积增重在2 h内差别不大,但是2 h之后添加了改性元素的涂层增重速率明显低于原始涂层。1400℃氧化11h后,Si-Cr-Ti涂层增重为9.56 mg·cm-2,Si-Cr-Ti-W涂层增重为8.34 mg·cm-2,Si-Cr-Ti-Al-Y2O3涂层增重为6.96 mg·cm-2。可见向Si-Cr-Ti涂层中添加钨和铝、Y2O3均能够提升涂层的抗氧化性能。这是因为:(1) 钨在熔烧过程中同硅反应生成WSi2,Alam等[14,21]认为,WSi2同氧反应生成SiO2和W5Si3,氧在SiO2和W5Si3中的扩散速率均较低;(2) 熔烧过程中,涂层中的铝熔点低、活性高,形成的液相有助于烧结的进行,减少了表面缺陷的产生和硅元素的挥发;(3) Y2O3颗粒分布于涂层基体中,熔烧过程中可作为形核中心,有利于晶粒的细化与涂层的致密化,减少孔洞和裂纹等缺陷的形成,提升了涂层的表面质量,进而提升了抗氧化性能[6]。

从图7(a)中还可以看出添加铝、Y2O3的效果好于钨。这是因为铝和硅同氧反应生成复合氧化膜,该复合氧化膜较Si-Cr-Ti-W涂层的纯SiO2氧化膜更致密,且复合玻璃膜热焓高、高温稳定性强、热膨胀系数适中,因而涂层的抗氧化能力高于Si-Cr-Ti-W涂层。

图7(b)、图7(c)显示(Δm)2与t均基本成直线关系,可判定两种改性涂层在1 400 ℃的氧化曲线遵循抛物线规律。通过对氧化数据拟合,得出Si-Cr-Ti-W涂层和Si-Cr-Ti-Y2O3涂层的Kp值分别为6.79 mg2·cm-4·h-1, 4.18 mg2·cm-4·h-1,代入式(4)得到两种涂层1 400 ℃恒温氧化增重动力学方程见式(5)、(6):

Si-Cr-Ti-W涂层:

(a)Δm-t曲线 (b)Si-Cr-Ti-W涂层(Δm)2-t曲线 (c)Si-Cr-Ti-Al-Y2O3涂层(Δm)2-t曲线图7 Si-Cr-Ti,Si-Cr-Ti-W和Si-Cr-Ti-Al-Y2O3涂层的氧化动力曲线Fig. 7 Oxidation kinetics curves of Si-Cr-Ti, Si-Cr-Ti-W and Si-Cr-Ti-Al-Y2O3 coatings(a) Δm-t; (b) (Δm)2-t curve of Si-Cr-Ti-W coating; (c) (Δm)2-t curve of Si-Cr-Ti-Y2O3 coating

(5)

Si-Cr-Ti-Al-Y2O3涂层:

(6)

3 结论

[1]难熔金属文集编辑组编. 难熔金属文集[M]. 上海:上海科学技术情报研究所出版社,1976.

[2]VILASI M,FRANCOIS M. New silicides for new niobium protective coatings[J]. Journal of Alloys and Compounds,1998,264(1/2):244-251.

[3]李争显. 铌合金表面高温抗氧化涂层[J]. 稀有金属快报,2006,25(4):6-9.

[4]ROGER A P,GERALD H M. The oxidation behavior and protection of niobium[J]. Journal of Metals,1990,8(1):20-21.

[5]RÖDHAMMER P,KNABL W,SEMPRIMOSCHNIG C. Protection of Nb and Ta-based alloys against high temperature oxidation[J]. International Journal of Refractory Metals and Hard Materials,1993,12(5):283-293.

[6]贾中华. 料浆法制备铌合金和钼合金高温抗氧化涂层[J]. 粉末冶金技术,2001,19(2):1-3.

[7]王禹,郜嘉平,李云鹏,等. 铌合金硅化物涂层的结构及高温抗氧化性[J]. 无机材料学报,2000,15(1):144-149.

[8]王禹,陈旻,郜嘉平,等. 铌合金表面改性Ti-Cr-Si保护涂层耐热性研究[J]. 空间科学学报,2000,20(3):262-270.

[9]肖来荣,蔡志刚,易丹青,等. 料浆烧结法制备改性Si-Cr-Ti高温抗氧化涂层的研究[J]. 稀有金属与硬质合金,2005,33(2):23-27.

[10]翟金坤,马祥,白新德,等. C-103铌合金上料浆熔烧涂层的改性研究[J]. 航空学报,1994,15(4):499-506.

[11]任家松,郭喜平. 合金化及涂层技术提高铌基合金的抗高温氧化性能[J]. 稀有金属与硬质合金,2006,34(2):45-47.

[12]DZYADKYEVICH Y V. Protective coatings on niobium, molybdenum and tungsten for high temperature oxidation resistance[J]. Poroshk Metall,1992,5(4):37-42.

[13]MDZAFIR A,SABYASACHI S,BIJOY S. Formation of WSi2coating on tungsten and its short-term cyclic oxidation performance in air[J]. International Journal of Refractory Metals and Hard Materials,2011,29(1):54-63.

[14]MD ZAFIR A,VENKATARAMAN B,SARMA B,et al. MoSi2coating on Mo substrate for short term oxidation protection in air[J]. Journal of Alloys and Compounds,2009,487(1):335-340.

[15]XIANG D,ROSE S R,DATTA P K. Codeposition of Al and Si to form oxidation-resistant coatings on γ-TiAl by the packcementation process[J]. Materials Chemistry and Physics,2003,80(6):482-489.

[16]GLUSHKO P I,SEMENOV N A,STRIGUNOVSKII S V. Oxidation resistance of niobium coated with titanium disilicide[J]. Powder Metallurgy and Metal Ceramics,2000,39(4):560-562.

[17]宋复斌,张琦,武昕. 铝硅涂层循环氧化的计算机模拟[J]. 腐蚀与防护,2002,23(12):523-525.

[18]蔡圳阳,肖来荣,余宸旭,等. Nb-Ti-Al合金及其硅化物涂层的高温氧化行为[J]. 粉末冶金材料科学与工程,2013,18(1):94-100.

[19]许谅亮,张霞,肖来荣,等. Nb-Ti-Al高温铌合金氧化行为研究[J]. 稀有金属与硬质合金,2006,34(4):6-10.

[20]DANIEL M,PIERAGGI B. Determination of parabolic rate constants from a local analysis of mass-gain curves[J]. Oxidation of Metals,1998,50(5/6):477-481.

[21]ZAREZADEH M M,SHAMANIAN M,SAIDI A. Laser cladding of CoWSi/WSi2on Ni substrate and evaluation of its high temperature oxidation behavior[J]. Ceramics International,2014,40(8):13447-13452.

High Temperature Oxidization Behavior of Modified Si-Cr-Ti Coating on Nb521 Alloy

TANG Xin-yang1, SHEN Tong1, XIAO Lai-rong1,2, CAI Zhen-yang1, ZHAO Xiao-jun1, RAO Bo1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. The Key Laboratory of Non-ferrous Metals, Materials Science and Engineering, Ministry of Education, Changsha 410083, China)

Si-Cr-Ti-Al-Y2O3coating and Si-Cr-Ti-W coating were prepared on the surface of Nb521 substrate by stuff paste melting. The static anti-oxidation properties of the coatings were tested at 1 400 ℃. The microstructure, chemical composition, phase distribution of the coatings during the process of oxidation were analyzed by SEM, EPMA and WDS. High temperature oxidation dynamic model of the coatings was established. The results show that the oxidation behavior follows the law of parabola. Adding Al, Y2O3, W, respectively, all can improve the anti-oxidation properties of the coatings. The addition of Y2O3and Al can evidently improve the quality of the surface and the anti-oxidation ability. The anti-oxidation performance of Si-Cr-Ti-Al-Y2O3coating was better than that of Si-Cr-Ti-W coating because the oxide films composed of Al2O3and SiO2had high temperature stability.

Si-Cr-Ti coating; niobium alloy; silicide coating; high temperature oxidation

10.11973/fsyfh-201605010

2015-03-11

湖南省有色研究基金项目(YSZN2013CL07)

肖来荣(1968-),教授,博士,从事高温合金及抗氧化涂层相关工作,0731-88877499,xiaolr@csu.edu.cn

TG172

A

1005-748X(2016)05-0392-06