CNTs/Al复合材料搅拌摩擦加工质量的超声衰减评价

李建慧,王善林,王志刚,胥凯晖,李秋锋,*,熊 裕,陈 杰

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌330063;2.南昌市建筑科学研究所,南昌330029;3.人民解放军94829部队,南昌330201)

CNTs/Al复合材料搅拌摩擦加工质量的超声衰减评价

李建慧1,王善林1,王志刚2,胥凯晖3,李秋锋1,*,熊裕1,陈杰1

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌330063;2.南昌市建筑科学研究所,南昌330029;3.人民解放军94829部队,南昌330201)

针对搅拌摩擦加工法制备的碳纳米管增强铝基复合材料的主要碳纳米管团聚缺陷,提出超声波衰减法对加工质量进行无损评价,通过改变搅拌摩擦加工次数得到不同团聚程度的碳纳米管增强铝基复合材料;根据超声衰减理论分别测量各个试样的衰减系数,从宏观上对团聚缺陷进行评价,最大和最小衰减系数相差50倍,通过超声特征扫描成像检测法验证了评价结果的有效性;同时测量了搅拌摩擦加工次数为3次和6次的纯铝试样的衰减系数分别是0.032、0.029 dB/mm,基本排除了在搅拌摩擦加工后纯铝晶粒变化对试验结果带来的影响;最后又采用超声衰减法从微观角度对团聚缺陷进行评价,随着搅拌次数增加,衰减系数从0.178 dB/mm变化到0.025 dB/mm,每搅拌1次衰减系数降低约1倍,可以得出团聚程度越严重,衰减系数越高。

碳纳米管增强铝基复合材料;超声检测;搅拌摩擦加工;团聚缺陷;衰减系数

0 引言

碳纳米管增强铝基(CNTs/Al)复合材料具有高强度、高弹性模量、低的热膨胀系数等优异的性能特点,且以显著的优势超越了传统颗粒增强铝基复合材料,逐渐在航空航天、汽车制备及尖端科技领域的轻量化结构复合材料等方面获得应用,并不断突破传统铝基复合材料的应用范围[1-5]。

现在各国陆续开展CNTs/Al复合材料的相关研究并取得了一定成就,但主要集中于对其制备方法的研究,对CNTs/Al复合材料无损检测方面的研究还处于初步探索阶段。采用搅拌摩擦加工法制备的CNTs/Al复合材料,由于制备工艺方法的不成熟、人为操作或环境因素等影响,使CNTs/Al复合材料表面和内部不可避免的存在孔隙气泡、裂纹、团聚、界面结合差等缺陷,导致复合材料的质量下降,特别是碳纳米管的团聚问题,是目前制备者遇到的最大难题[6-9]。由于碳纳米管(CNTs)长径比大,比表面能高,且CNTs间具有很强的范德华作用力,所以很容易发生团聚或缠绕现象,导致CNTs在金属基体中难以均匀分散,极其严重的影响了其增强效果[10]。不仅存在宏观CNTs团聚缺陷,由于CNTs大小只有纳米级到微米级,所以不可避免的会存在微观CNTs团聚缺陷[11]。目前主要通过金相显微法、扫描电镜、拉伸试验等有损检测方法来判断碳纳米管的团聚程度,这些方法不仅费时费力,且有很大的局限性,而无损检测方法可以快速全面无损伤的评价材料,所以随着CNTs/Al复合材料的应用范围越来越广,对其进行无损评价是非常有必要的。

超声检测是无损检测中主要检测方法,具有灵敏度高、穿透性强、检测速度快等优点,被广泛用于各种铝基复合材料检测中[12]。超声波在介质中传播时,受超声波本身传播特性和材料内部组织的影响,存在因波束扩散、晶粒散射、介质吸收等产生的超声波衰减[13-14]。超声波衰减法就是通过测量超声检测中的重要参数—衰减系数或者通过测量试件的背面回波次数来对材料进行评价的。超声波在CNTs/Al复合材料中传播时,由于碳纳米管团聚改变了介质的性质,超声波遇到声阻抗不同的界面从而引起散射衰减,位错衰减等,且碳纳米管本身为中空管,不同程度的碳纳米管团聚会形成大小不一的孔隙,孔隙也会造成超声波衰减,所以通过超声波衰减法对CNTs/Al复合材料进行无损评价是可行有效的。

本研究通过测量团聚程度不一样的CNTs/Al复合材料的衰减系数,分别从宏观和微观2个角度比较分析它们之间的不同,来建立CNTs团聚程度与衰减系数的有机联系,从而实现对CNTs/ Al复合材料CNTs团聚缺陷的表征。

1 试样制备与测试方法

1.1试样的制备

复合材料在搅拌棒的搅拌摩擦下,搅拌摩擦区的不同区域由于受到的摩擦力和热作用不同,所以碳纳米管的团聚情况也是不同的。图1为搅拌摩擦次数为5次的碳纳米管增强铝基复合材料的横截面宏观形貌图,如图所示搅拌摩擦区被分为4个部分,A区为母材,B区为搅拌摩擦中心区,C区为轴肩变形区,D区为搅拌摩擦区边界。在图中可以看出,搅拌摩擦中心区碳纳米管与铝基混合均匀,无明显宏观团聚现象,这是因为搅拌摩擦中心区在经过5次搅拌摩擦后,产生了较多的摩擦热,使塑化金属的流动性增强,从而使碳纳米管与铝基混合的更均匀。但是在搅拌摩擦区边界以及轴肩变形区碳纳米管与铝基混合非常不均匀,这是因为搅拌摩擦区边界与轴肩变形区超出了搅拌针的作用范围,使得碳纳米管停留在搅拌摩擦区边界。所以本研究会对复合材料板整体进行宏观团聚缺陷检测,但对于微观缺陷,主要检测混合比较均匀,没有明显宏观团聚缺陷的搅拌摩擦中心区。

图1 复合材料搅拌摩擦区划分示意图Fig.1 Schematic diagram of friction stir zone in composit

本研究采用的CNTs/Al复合材料试样由搅拌摩擦加工法制备而成,搅拌摩擦加工法是由搅拌摩擦焊技术演变而来的一种固态加工技术,由此方法制备的CNTs/Al复合材料除了CNTs团聚缺陷,基本不存在其他缺陷[15-17]。试样是在搅拌摩擦加工参数全部相同的情况下,通过改变搅拌摩擦次数制备出了团聚程度不一样的CNTs/Al复合材料。复合材料制备时采取的工艺参数为:搅拌棒倾斜角2°,旋转速度950 r/min,试样移动速度30 mm/min,搅拌针长度8 mm、直径8 mm,碳纳米管体积百分比为2.1%。据文献[18]知,当搅拌棒的旋转速度为950 r/min,试样移动速度为30 mm/min时,经搅拌摩擦3次后得到的复合材料,存在比较严重的碳纳米管与铝基混材料合不均匀现象,而经过搅拌摩擦5次的复合材料,成型良好,且已无明显宏观团聚现象,搅拌摩擦3次和5次以后,复合材料碳元素(即CNTs)分布如图2所示。因此本研究采用搅拌摩擦次数分别为3、4、5、6次的试样,编号分别为1#~4#,通过试验分析复合材料衰减系数与均匀性的内在联系,为评价CNTs/Al复合材料加工质量提供参考依据。

图2 复合材料在不同搅拌摩擦次数后的碳元素分布图Fig.2 The distribution of carbon element in the composites with different friction times

1.2超声波检测声衰减

超声波在介质中传播时,引起超声波的衰减主要包括声束扩散衰减,晶粒散射衰减以及介质吸收衰减。扩散衰减主要与波阵面的形状有关,与介质无关,平面波无扩散衰减,柱面波向四周扩散,存在扩散衰减,球面波向各个方向扩散,也存在扩散衰减;晶粒的散射衰减是指超声波在介质中传播时,由于遇到声阻抗不同的界面而引起散乱反射衰减;介质吸收衰减是指介质中的晶粒互相摩擦和热传导导致的衰减。本研究在测量衰减系数时使用的是圆盘波源辐射的纵波声场,为球面波,但是由于该检测所用试样厚度只有8 mm,超声波在试样中传播时,波束还未发生扩散,所以在计算衰减系数时,只考虑了晶粒散射衰减和介质吸收衰减,未考虑扩散衰减[19]。

测量衰减系数的方法有很多种,采用检测仪器直接测量是最方便的,可用脉冲透射法,也可用多次底波反射法。脉冲透射法即双探头穿透法,一般采用水浸法来测试,利用未放入试样和放入试样的透射波声压变化来计算衰减系数,适用于表面粗糙度高、衰减严重的试样。其衰减系数按式(1)计算。

式中,H0、H1分别为未放入试样和放入试样后接受探头接受到的信号幅值,γ为透射损失,x指声波传播距离。

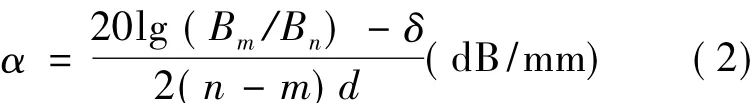

试样的上下底面互相平行且表面光洁度高,可用多次底波反射法测量衰减系数。具体方法如下:将直探头放在试样表面,使声波在试样上下表面来回反射,在示波屏上出现多次底波,其衰减系数按式(2)计算。

式中:m、n是指底波的反射次数;Bm、Bn指第m、n次底波高度;δ是指反射损失,每次反射损失为0.5~1 dB;d指试样厚度。

2 结果分析与讨论

2.1宏观评价

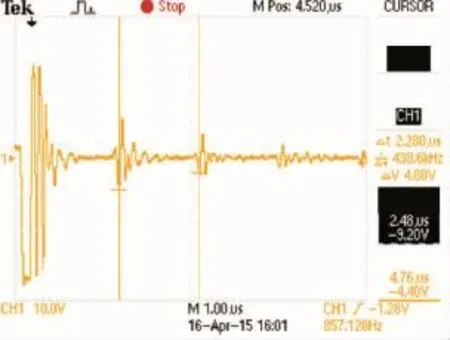

试验样品均为80 mm×40 mm×8 mm(长×宽×高)的CNTs/Al复合材料板,根据每个复合材料板的大小将复合材料试样统一划分成4×5 个20 mm×8 mm的格子,按照上述的多次底波反射法对每一个格子进行衰减系数的测量,在相同耦合条件下每个格子测量3次,取平均值作为该区域的衰减系数测量结果。测量系统由Olympus 5077PR超声发射接收仪进行超声波发射与接收,由Tektronix TDS2024C示波器进行信号采集,由标称频率为5 MHz的Olympus商用PZT直探头为换能器。试验时取激励电压为400 V,增益为6 dB,其中由于宏观团聚缺陷处的超声波衰减非常严重,其A扫描信号图如图3所示,所以本研究取m=1,n=2,即取一次底波和二次底波的波高来计算衰减系数。试验中得到多组数据,对其进行 MATLAB数据分析,具体结果如图 3所示。

图3 宏观团聚缺陷处的A扫描信号图Fig.3 A-scanning signal map of macro reunion defect

图4为4个试样所测得的衰减系数,其中红色区域代表衰减严重的区域,蓝色部分代表衰减不严重的区域。由图可知,随着搅拌摩擦次数的增加,即随着CNTs团聚的减少,衰减系数满足α4<α3<α2<α1,其中,α1代表1#试样的衰减系数,α2代表2#试样的衰减系数,…,以此类推。且CNTs团聚处最大衰减系数达到0.5 dB/mm左右,无明显宏观团聚处衰减系数在0.1 dB/mm左右,复合材料最小衰减系数约为0.01 dB/mm。

图4 试样的衰减系数分布图Fig.4 Distribution of attenuation coefficient in specimen

此外对4个CNTs/Al复合材料进行超声特征扫描检测,对比验证可得:衰减系数大的地方对应于特征扫描图中蓝黑色处(即CNTs宏观团聚处),衰减系数小的地方对应于特征扫描图的红色区域(图5)。

通过对4个试样的衰减系数分布图和特征扫描图的对比验证可知,衰减系数能清晰地反映CNTs/Al复合材料中CNTs的宏观团聚情况,同时说明使用衰减系数来评价微小CNTs团聚缺陷也是具有研究意义的。

同时为了证明测量结果的可靠性,对经过摩擦搅拌3次和6次后的纯铝进行了衰减系数的测量,2个试样均取5个点进行测量,然后取平均值,得出搅拌摩擦次数为3次的纯铝衰减系数为0.032 dB/mm,搅拌摩擦次数为6次的衰减系数为0.029 dB/mm,由此说明上述CNTs/Al复合材料衰减系数的测量结果受搅拌摩擦次数的影响非常小,可以忽略不计。

图5 不同搅拌次数的试样超声特征扫描成像结果Fig.5 Ultrasonic F-scan imaging results of specimen with different mixing times

2.2微观评价

为了评价CNTs/Al复合材料的微观团聚缺陷,仍然将4个复合材料试样划分成4×5个20 mm×8 mm的格子,对每个试样的搅拌摩擦中心偏下的区域(第三行的横向5格,即特征扫描成像检测结果图中红色区域)进行横向扫查,对衰减系数进行了测量,测量结果如表1所示。

从表中可以看出各试样的衰减系数随搅拌摩擦次数变化而变化,1#试样衰减系数平均值为0.178 dB/mm,衰减系数明显高于其他3个试样的,这是因为1#试样在搅拌摩擦中心区依然存在着严重宏观团聚缺陷。而2#~4#试样的衰减系数变化幅度虽然相对较小且有交叉行为,2#试样的衰减系数平均为0.091 dB/mm,3#试样平均为0.059 dB/mm,4#试样平均为0.025 dB/mm,但是考虑到加工和测量的误差,可以发现测量结果在整体趋势上,搅拌摩擦中心区的衰减系数还是满足α4<α3<α2<α1,这表明总体上呈现搅拌摩擦次数的越多,复合材料越均匀,团聚缺陷越少,衰减系数越小。此外通过画图更直观地反映各试样的衰减系数变化情况,如图6所示。

通过试验测试可知,试样中的团聚缺陷程度与超声衰减系数间存在着较强的相关性,可以通过测量CNTs/Al复合材料的超声衰减系数对材料中团聚缺陷状况进行表征,进而实现对整体材料加工质量的有效评价。

表1 搅拌摩擦中心区声衰减系数Table 1 Sound attenuation coefficient of friction stir Center dB/mm

3 结论

1)利用超声衰减系数对CNTs/Al复合材料中CNTs的团聚情况进行了评价方法研究,试验发现随着搅拌次数的增加,材料越均匀,CNTs团聚缺陷越来越少,相应衰减系数越来越小。

2)衰减系数不仅可以有效的反映宏观CNTs团聚缺陷情况,衰减系数从搅拌3次的0.5 dB/ mm到搅拌6次的0.01dB/mm,衰减系数整体呈递减趋势;同时也可以反映微观CNTs团聚缺陷的变化情况,在各试块中无明显团聚缺陷处进行检测,衰减系数从搅拌3次的0.178 dB/mm到搅拌6次的0.025 dB/mm,衰减系数整体同样是呈递减趋势,且每搅拌一次衰减系数降低约1倍。

图6 搅拌摩擦中心区衰减系数比较图Fig.6 Comparison of attenuation coefficient of friction stir center

[1]王筱峻,杨锐,吴昊,等.碳纳米管增强铝基复合材料研究进展[J].兵器材料科学与工程,2013,36(6):127-133.

[2]Iijima S.Helical microtubules of graphitic carbon[J].Nature,1991,354:56-58.

[3]Bakshi S R,Lahiri D,Agarwal A.Carbon nanotube reinforced metal matrix composites a review[J].International Materials Reviews,2010,55(1):41-64.

[4]Thostenson E T,Ren Z,Chou T W.Advances in the science and technology of carbon nanotubes and their composites:a review[J].Composites Science and Technology,2001,61(13): 1899-1912.

[5]Bakshi S R,Agarwal A.An analysis of the factors affecting strengthening in carbon nanotube reinforced aluminum composites [J].Carbon,2011,49(2):533-544.

[6]郭鲤,蔡晓兰,周蕾,等.碳纳米管增强铝基复合材料的研究进展[J].机械工程材料,2014,38(9):1-11.

[7]Selsing J.Internal stresses in ceramics[J].Journal of the American Ceramic Society,1961,44(8):419-421.

[8]Kuzumaki T,Miyazawa K,Ichinose H,et al.Processing of carbon nanotube reinforced aluminum composite[J].Journal of Materials Research,1998,13(9):2445-2449.

[9]孙益广,刘平,陈小红,等.碳纳米管增强铝基复合材料的研究现状[J].热加工工艺,2012,41(24):137-139

[10]韩晓东,李志强,范根莲,等.碳纳米管增强铝基复合材料制备技术进展[J].材料导报A,2012,26(11):40-46.

[11]赵霞,柯黎明,徐卫平,等.搅拌摩擦加工法制备碳纳米管增强铝基复合材料[J].复合材料学报,2011,28(2):185 -190.

[12]吴斌斌,邬冠华.铝基复合材料无损检测研究进展[J].无损探伤,2012,36(1):1-4.

[13]华志恒,周晓军,李凌.提升框架技术在碳纤维复合材料孔隙率检测中的应用研究[J].传感技术学报,2006,19(6): 2672-2676.

[14]蒋志峰,刘继忠,吴作伦,等.碳纤维复合材料的超声反射波频域定征分析[J].传感技术学报,2007,20(1):118 -122.

[15]赵霞,柯黎明,徐卫平,等.搅拌摩擦加工法制备碳纳米管增强铝基复合材料[J].复合材料学报,2011,28(2):185 -190.

[16]Liu Z Y,Xiao B L,Wang W G,et al.Singly dispersed carbon nanotube/aluminum composites fabricated by powder metallurgy combined with friction stir processing[J].Carbon,2012,50: 1843-1852.

[17]涂文斌,柯黎明,徐卫平.搅拌摩擦加工制备MWCNTs/Al复合材料显微结构及硬度[J].复合材料学报,2011,28 (6):142-147.

[18]何荣军.碳纳米管增强铝基复合材料搅拌摩擦加工工艺及其性能研究[D].南昌:南昌航空大学,2009:23-27.

[19]郑晖,林树清.超声检测[M].北京:中国劳动社会保障出版社,2008:6-16.

Ultrasonic Attenuation Evaluation for Friction Stir Processing Quality of Carbon-nanotubes Reinforced Aluminum Matrix Composites

LI Jian-hui1,WANG Shan-lin1,WANG Zhi-Gang2,XU Kai-hui3,LI Qiu-feng1,*,XIONG Yu1,CHEN Jie1

(1.Key Laboratory of Nondestructive Testing(Ministry of Education),Nanchang Hangkong University,Nanchang 330063,China;2.Nanchang Architecture Science Institute,Nanchang 330029,China;3.Group 94829 of PLA,Nanchang 330201,China)

For the main defect named carbon-nanotubes(CNTs)reunion of carbon-nanotubes reinforced aluminum matrix (CNTs/Al)composites which was processed by friction stir method,ultrasonic attenuation method is proposed for nondestructive evaluation.By changing the times of friction stir processing,the different CNTs/Al composites in which the severity of CNTs reunite is different could be obtained.And then the CNTs reunion defects could be evaluated by measuring attenuation coefficient of the different CNTs/Al composites from the macro perspective,and it has 50 times difference between maximum and minimum attenuation coefficients,and the results had been validated by ultrasonic feature scan imaging testing method.At the same time,the attenuation coefficient from pure aluminum specimens which were processed three times and six times respectively were measured as 0.032 dB/mm and 0.029 dB/mm,by which the influence from the changes of the pure aluminum grain can be excluded after friction stir processing on the result of experiment.Finally the CNTs reunion defects is evaluated from the micro perspective as well,and attenuation coefficient changes from 0.178 dB/mm to 0.025 dB/mm and is reduced about 1 times after each stirring with the increase of stirring times,and so the same result shows that the severity of CNTs reunion is aggravating,the attenuation coefficient increasing.

CNTs/Al composites;ultrasonic testing;friction stir processing;reunion defect;attenuation coefficient

TG115.28

A

10.3969/j.issn.1673-6214.2016.02.004

1673-6214(2016)02-0082-06

2016年2月1日

2016年3月30日

国家自然科学基金(11264032);航空科学基金(2014ZD56007);江西省自然科学基金(20122BAB201024);国家质检总局科技计划项目(2013zjjz180)

李秋锋(1976年-),男,博士,副教授,主要从事声学检测技术及检测信号处理等方面的研究。