基于功图分析的有杆抽油泵故障诊断技术研究

罗仁泽, 陆 存 ,敬兴龙 ,孙 磊,焦月明 ,杨 力

(1.西南石油大学 地球科学与技术学院,成都 610500;2.西南石油大学 机电工程学院,成都 610500;3.新疆华隆油田科技股份有限公司,新疆 克拉玛依 834000;4.新疆油田公司采油一厂,新疆 克拉玛依市 834000)

基于功图分析的有杆抽油泵故障诊断技术研究

罗仁泽1, 陆存2,敬兴龙3,孙磊4,焦月明3,杨力3

(1.西南石油大学 地球科学与技术学院,成都610500;2.西南石油大学 机电工程学院,成都610500;3.新疆华隆油田科技股份有限公司,新疆 克拉玛依834000;4.新疆油田公司采油一厂,新疆 克拉玛依市834000)

在油井开采中,利用计算机技术准确判断油井井下故障,实现采油系统的数字化与智能化,是当今石油行业急需解决的重大难题之一;通过示功图分析诊断有杆抽油泵故障是油田分析泵况的主要手段,目前,国内外对示功图的识别还是主要依靠人完成,虽然计算机识别技术早已实现,但是,由于其准确度有限,并未得到推广;为此,在大量文献研究的基础上,对有杆抽油泵故障诊断技术进行了综述;首先介绍了抽油泵故障诊断技术的发展历程,其次对井下泵功图转换模型建立、泵功图特征值提取方法和特征值匹配方法的国内外功图识别技术进行了分析,最后指出了目前有杆泵故障诊断技术中存在的主要问题及今后需要努力的方向。

抽油泵;泵功图;故障诊断;特征值;现状

0 引言

在目前常用的采油方法中,有杆泵往复抽油方式具有综合成本低、设备简单、操作方便等优点,在石油工业问世初期就得到了广泛的应用,迄今,这种抽油方法在机械采油方法中仍居首位。我国约90%的油井、全世界80%的油井都采用有杆泵往复抽油方式进行生产[1]。但这种方法也存在着一定的缺陷,有杆抽油设备在工作过程中需要延伸至地下数千米,工况十分复杂,工作环境也非常恶劣,不但受到机、杆、泵等抽油设备的影响,而且还直接受到砂、蜡、气、水的影响,故障率高,严重影响了油田的生产效率,因此对有杆抽油机井下泵况的准确诊断是非常必要的[2]。

自20世纪60年代至今,对有杆抽油泵故障诊断技术的研究,一直是国内石油工程界学者研究的重点课题之一。其发展大致经历了两个阶段:一是早期的人工识别阶段,在此期间,人们对抽油泵的故障诊断主要是依靠人的感觉来进行识别,也就是所谓的“五指动力仪”分析法。随着仪器仪表的发展,这种方法逐渐被地面示功图分析法所取代,该方法首先利用光杆动力仪绘制光杆示功图,工作人员再通过功图分析进行故障识别,由于该方法操作简单、方便,可以识别出大部分故障,至今仍未被淘汰;1966年,美国壳牌公司的Gibbs,S.G和Neely,A.B率先提出了有杆抽油机系统的计算机仿真技术[3],建立了抽油杆柱的波动方程,将有杆抽油泵的故障诊断技术推到了新的阶段,即计算机识别阶段,该方法首先利用动力仪获得井上示功图,通过波动方程将井上示功图转化为井下泵功图,从而对泵况进行分析和判断。随后,P.Schirmer等人采用模式识别技术来进行功图识别,并建立了可以诊断7种泵故障的诊断系统,80年代至90年代期间,国内也成功开发出了集成化的有杆抽油泵故障诊断系统[4-5]。90年代至今,油田正在向数字化、智能化方向快速前进,神经网络[6-8]、支持向量机[9]等技术的出现使得有杆抽油泵故障诊断的智能化程度不断提高。

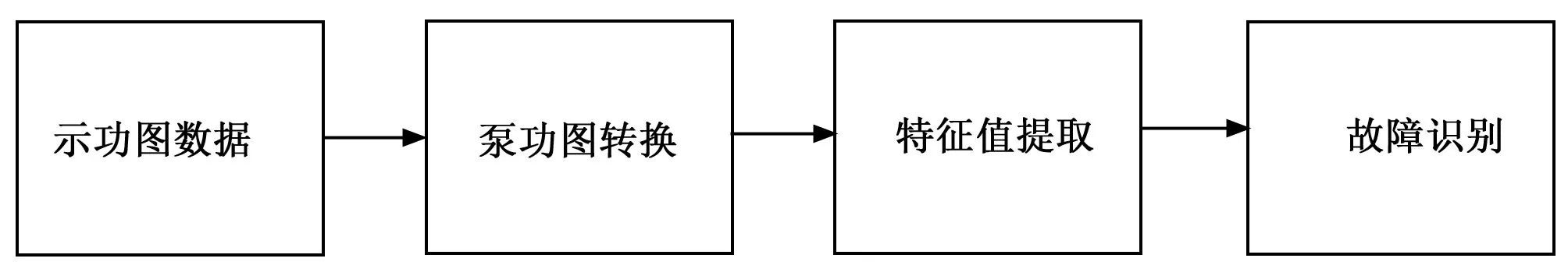

目前,国内外对泵况故障诊断思路如图1所示[10],大多数学者也是根据这个思路在各个环节上进行一定的改进和创新。本文就目前国内外对有杆抽油泵故障诊断技术的研究现状进行综述,分别从功图转换现状、特征值提取现状、故障识别现状3个方面进行分析,并指出了各种技术的优缺点,以期后续研究者在此基础上,弥补不足,不断创新。

图1 有杆抽油泵故障诊断流程

1 泵功图转换模型建立技术现状

由于抽油泵位于井下数千米,难以直接获得泵功图,而井下泵功图最能真实地反应泵的工作状况[11],就目前的技术而言,我们只能先获取井上示功图,通过对抽油杆柱建立波动方程,将井上示功图转化为井下泵功图。由于抽油杆柱受到强烈的库仑摩擦,导致了该系统模型的复杂性和非线性[12-13]。波动方程建立的基本原理是将抽油杆柱作为井下信号向井上传导的信号线,将抽油泵视为信号发生器,泵发出的信号以应力波的形式沿抽油杆柱传递到井上,然后被作为接收器的光杆动力仪所接收。基于此原理,建立了抽油杆柱的波动方程,为将悬点示功图转化为井下泵功图提供了数学模型。

对抽油杆柱波动方程的建立,最早的是由吉布斯波动方程,由于该方程忽略了其它外界条件的影响,通过该波动方程所得到的泵功图,势必会影响到对泵况诊断的精度,后续研究者在此基础之上对其进行了不断地完善和改进,主要通过两个方面进行改进:第一个方面是对波动方程的进行完善。文献[14]将抽油杆柱所受到的重力及浮力加入了波动方程中,从而解决了将抽油杆柱的重力和浮力视为集中力而引起对杆柱变形计算不准确的问题。刘磊明等[15]在建立波动方程时考虑了杆柱的径向、轴向振动以及油管液柱间的径向耦合振动;宋开利指出采用API方法和吉布斯方法建立的有杆抽油系统预测、诊断模型[16];王凯[17]考虑井眼轨迹的井斜角、方位角、油液等对抽油杆柱抽汲运动的影响,建立了反映抽油杆柱动态变化的波动方程。第二个方面是对波动方程的求解过程进行改进。如王金东等[18]采用精细逐步积分法对波动方程进行求解,在保证精度的同时,提高了计算速度。耿发展和姜薇[19]提出了将再生核理论解决分数阶微分方程,得到了国内外学者的认可。

2 特征值提取方法现状

2.1直观的几何特征提取

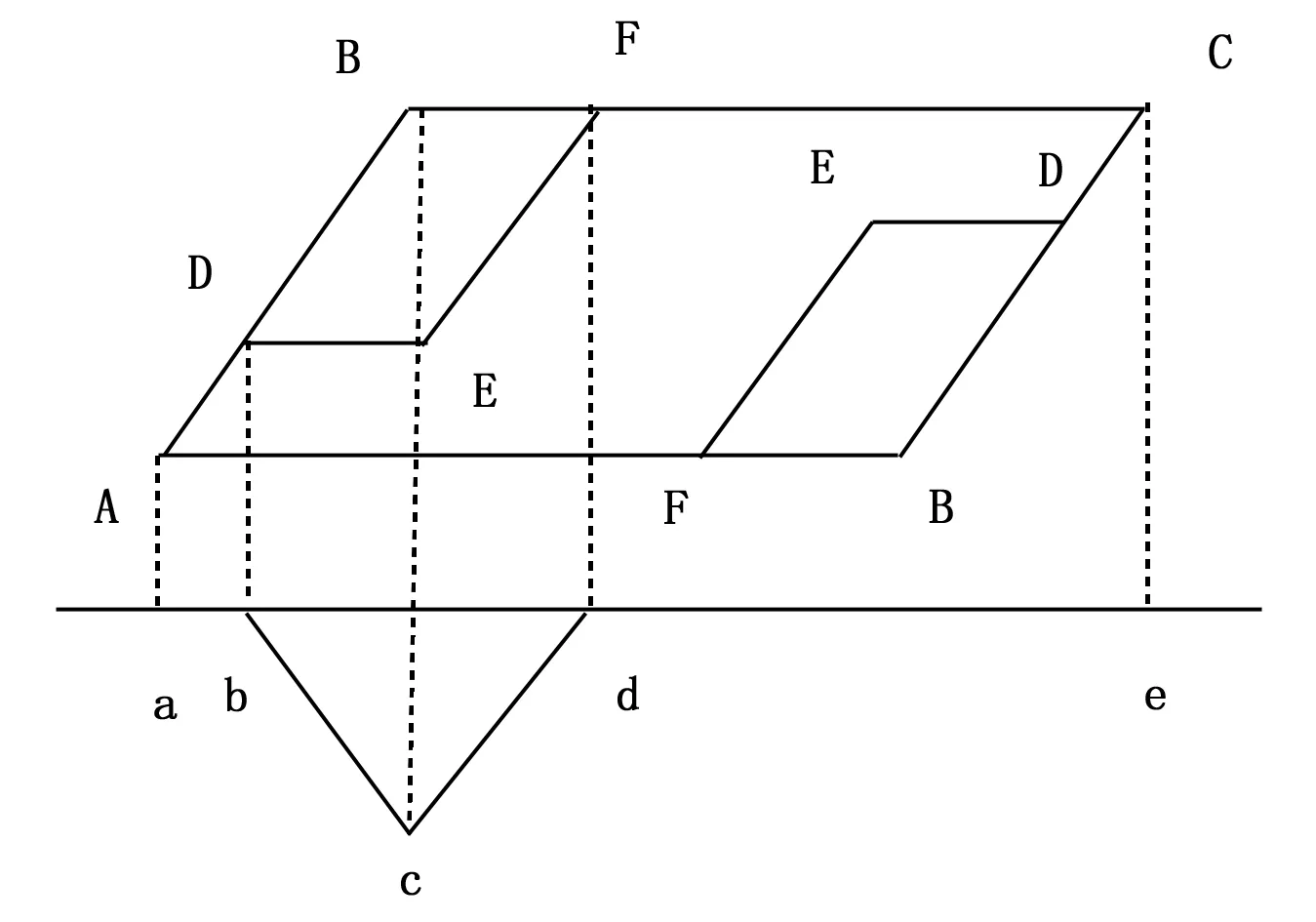

这种特征值提取法是在泵功图上直接获取特征值或者对泵功图做一些简单的几何操作从而获取特征值。如文献[20]将功图上所有的数据点作为特征值与基准进行比较,这种方法包含信息较为全面,然而由于功图一般有上百个数据点,将其全部作为特征值计算量十分庞大。利用差分曲线法进行特征值可以解决该缺陷,其基本原理如图2所示,曲线ABCDEFA是抽油泵未充满的理论示功图,以增载点A和卸载点C为分界点,将示功图分为上冲程ABC段和下冲程CDEFA段,CB'AD'E'F'为下冲程段的反向曲线,下冲程段的反向曲线减去上冲程段的曲线即得到曲线abcde。将曲线abcde作为特征值与标准模板进行比较,即可得到诊断结果。文献[21]将功图以过其形心的水平、竖直直线划分为四块区域,以该四部分区域的面积加上功图的周长作为特征值,使其计算量进步缩减。总体来说,直观的几何特征值提取法只能诊断出一些功图特征较为明显的故障,如固定凡儿卡死、油杆断脱、卡泵、气锁等,对于一些功图不明显的故障,如凡儿漏失、供液不足、出砂、结蜡等,诊断准确率较低。

图2 抽油泵充不满的理论差分曲线

2.2网格法提取特征值

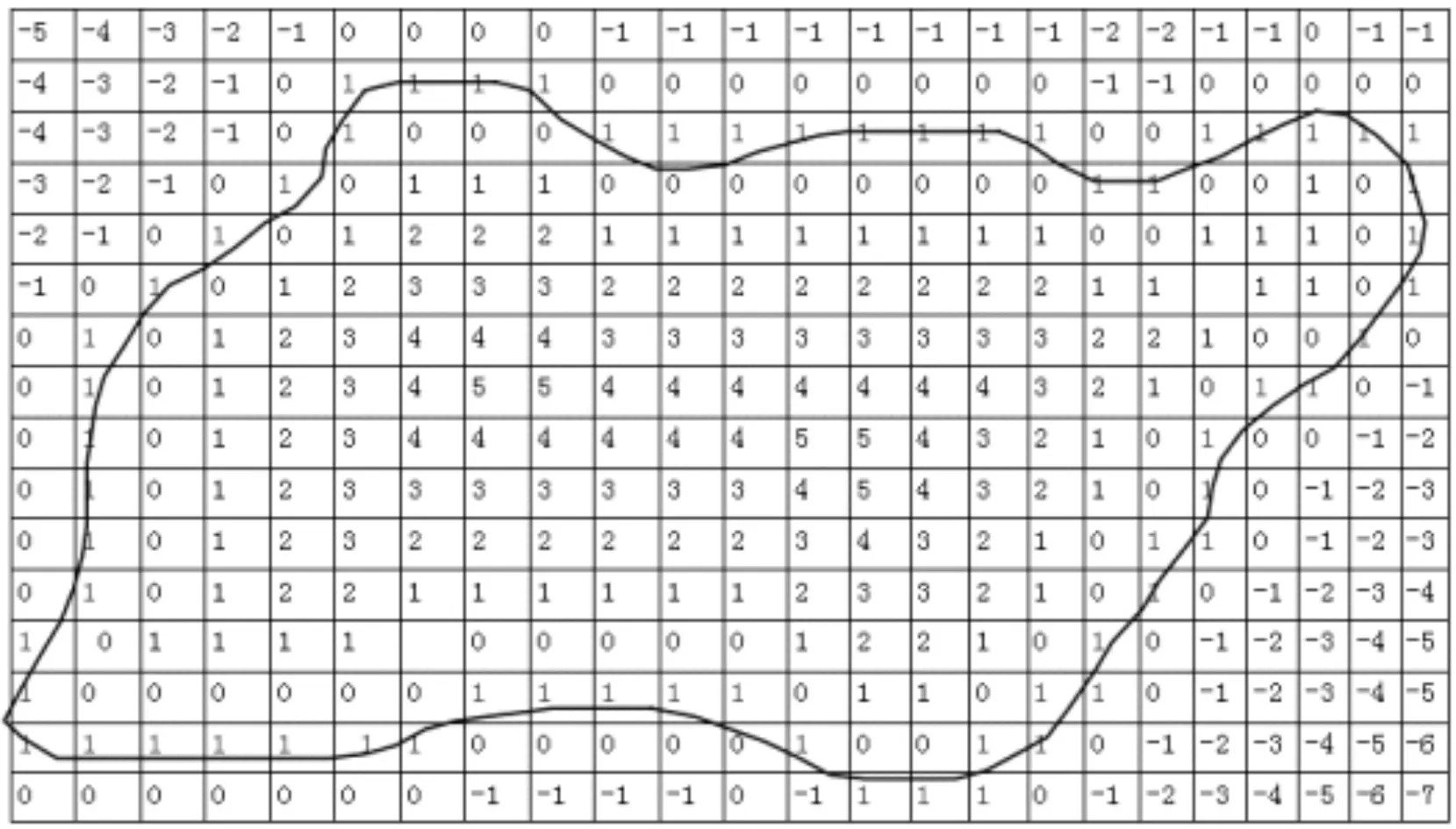

网格法特征值提取是对功图图像进行网格化处理[22],目前较具有代表性的是基于灰度矩阵的特征值提取法。该方法是将示功图分解成若干个形状、大小相同的网格,如图3所示,对有示功图穿过的网格赋值“1”,对于其它网格,以功图穿过的网格为中心,当其位于功图外部时,每远离一格,灰度值减去1,当位于功图内部时,每远离一格,灰度值增加1,然后计算灰度矩阵的灰度均值、灰度方差、灰度风度、灰度偏度、灰度熵、灰度能量等六个特征参数,以此作为特征值与标准特征值进行比较[23]。该方法得到的特征向量具有较低的维数,然而该方法是对区域进行运算,具有较大的运算量。

图3 正常示功图的灰度矩阵

2.3基于傅里叶变换的特征值提取

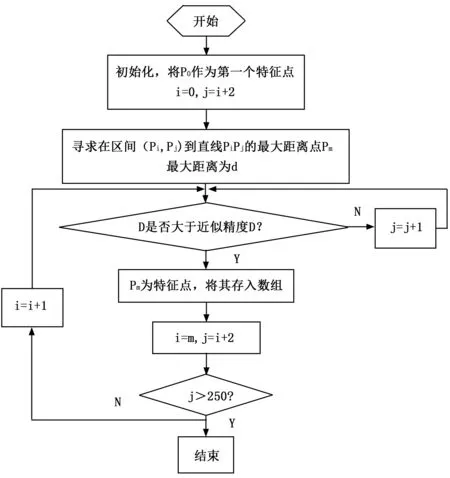

由于示功图是一个封闭的几何曲线,因此,它可以对它进行傅里叶级数展开。傅里叶级数可以理解为是由低频信号和高频信号叠加而成[24],功图经过傅里叶变换后,主要信息都集中在低频部分,因此只提取低频信号部分作为特征值,即可表征功图形状。由于对于不同的油井、不同的冲次,其所对应的功图会发生一定的缩放、旋转,因此,对不同的油井、不同的冲次,直接提取低频信号的系数作为特征值需要建立不同的基准库。文献[25]提出了将傅里叶描述子作为特征值的方法,基本思想为:利用泵功图边界的封闭性以及周期性,将二维问题转化为一维问题。具体做法是:首相将示功图进行多边形逼近,然后对逼近的多边形的每条边进行傅里叶变换,提取其傅里级数中的系数作为特征值,图4为其提取流程图。该方法不仅能反映功图的基本特征,而且具有平移、旋转、缩放不变性,对于不同的油井、不同的冲次,不需建立新的基准库。

图4 示功图曲线特征点提取算法流程图

2.4基于不变矩的特征值提取法

不变矩是目前目标识别领域应用最多的一种特征[26]。矩特征主要表征了图像区域的几何特征,又称为几何矩,被广泛用于计算机视觉、模式识别以及图像处理技术中。在图像处理中,几何不变矩可以作为一个重要的特征来表示物体,可以据此特征来对图像进行分类等操作。HU提出的矩不变量具有平移、缩放、旋转不变的特性[27],被大量学者用来进行功图特征值提取。

3 特征值匹配方法现状

3.1基于灰色关联度的特征值识别法

灰色关联度分析法是灰色系统分析方法的一种。是根据因素之间发展趋势的相似或相异程度,亦即“灰色关联度”,它是衡量因素间关联程度的一种方法[28],在设备的故障诊断中,被广泛采用[29-31]。根据灰色系统理论,灰色关联度分析能够比较真实地反映比较值序列与基准值序列所对应的几何形状的接近程度,几何形状越接近,其所对应的关联度也就越大[32],以此为模式相似性判别依据,将其应用于抽油杆泵功图识别中,具有算法结构简单,识别速度快的优点。

3.2基于人工神经网络的特征值匹配法

人工神经网络是根据人的神经网络而建立起来的,是一种应用类似于大脑神经突触联接的结构进行信息处理的数学模型。它通过调整内部大量节点之间相互连接的关系来改变系统的复杂程度,从而达到信息处理的目的。由于它具有自学习和自适的能力,同时具有较强的模式识别能力,被广泛用于各个领域。最具代表性的是近年来发展起来的BP神经网络模型,它是通过误差的反向传播来改变节点之间相互连接的关系,使网络的误差平方和最小,也就是所谓的最速下降法,具有结构简单、学习速率高的特点,是目前应用最广泛的网络。然而,BP神经网络也有不足之处,它容易陷入局部极小值点[33],针对这一缺陷,已有许多改进的BP网络算法,主要通过两个方面进行改进,一种是启发式学习算法,如文献[34]提出了基于半监督学习的网络结构,采用奖励—惩罚更新规则,消除了对初始聚类的依赖,文献[35]提出了三项BP算法,不仅避免了网络陷入局部极小值的问题,而且提高了收敛速度。另一种是数值优化算法,它是通过改进BP神经网络的数学模型来弥补不足,如利用遗传算法优化BP神经网络模型,可以解决传统BP神经网络模型难以解决的非线性、全局最优等问题,利用黄金分割法改变BP网络的步长可以调整其学习速率,同样可以解决陷入局部最小的问题[36]。

3.3基于支持向量机特征值识别法

支持向量机(support vector machine,SVM)是一个有监督的学习模型,它是建立在VC维和结构风险最小化理论基础上的一种机器学习方法[37],其基本思想是特征空间的升维和线性化,运用核空间理论和最优超平面理论,使得线性不可分的问题得以很好的解决。它的适应性较强、训练时间较短、泛化性能较好,而且在训练样本较少的情况下具有较强的逼近能力,具有神经网络无法比拟的优点,将该方法应用于有杆抽油机泵故障诊断中,不仅可以对抽油泵进行实时监测、实时诊断,而且还可以提出相应的决策,缩短了故障维修周期[38-40]。

4 结论

在当今石油能源紧缺的时代,有杆抽油机扮演着越来越重要的角色,对其故障诊断,受到了国内外众多学者的重视,并且取得了不少的研究成果。但是对于其故障诊断技术,仍有不少问题值得探讨,而且有很大的提升空间,具体表现在以下几个方面:

1)有杆抽油机泵的故障种类有20余种,在一定程度上会呈现出多故障性,而我们现在还停留在单故障诊断的技术上,因此,今后我们有必要发展多故障的诊断技术。

2)杆柱波动方程的建模还需要继续改进,在求解波动方程时,由于杆柱井下端边界条件难以直接测得,目前只能通过间接计算得到,井下复杂的条件导致计算有一定的误差,这就需要我们在今后一方面对波动方程的求解过程进行改进,另一方面需要大力发展井下测量技术。

3)对于抽油机故障诊断,有些故障仅从功图上是难以准确的区分的,如油稠、双凡儿漏失所对应的功图非常相似,因此今后有必要研究将抽油机泵功图、油井生产参数、地层参数相结合的故障诊断模型。

4)当今社会对智能化程度的要求越来越高,目前,国内大多数油田还处于数字化建设阶段,抽油泵故障诊断基本上处于计算机处理之后人工识别的阶段,因此,今后有必要研发抽油泵故障诊断智能专家系统,加快油田智能化发展进程。

[1]李敬元,陈国春,李子丰.滤波技术在有杆泵抽油系统诊断中的应用[J].石油学报,2010,31(1):144-147.

[2]李兆敏,林日亿.有杆抽油系统效率分析及抽汲参数优化设计[J].石油学报,2005,26(5):102-106.

[3]S.G.Gibbs,A.B.Neely.Computer Diagnosis of Down-hole Conditions in Sucker Rod Pumping Wells[J].Journal of petroleum technology,1966(1):91-98.

[4]Wu Huagen,Xing Ziwen,Shu Pengeheng.Theoretical and Experimental Study on Indicator Diagram of Twin Screw Refrigeration Compressor[J].International Journal of Refrigeration,2004,27(4):331-338.

[5]Nazi,G..M.et.Application of Neural Artificial Network to Pump Card Diagnosis[J].SPEComputer Application,1994,10(l):9-14.

[6]Setiono R,Leow W K.FERNN:An algorithm for fast extraction of rules from neural networks[J].Applied Intelligence,2000,12(1-2):455-461.

[7]Xia M,Fang J A,Tang Yang,et al.Dynamic depression control of chaotic neural networks for associative memory[J].Neurocomputing,2010(73):776-783.

[8]Singhal D,Swarup K S,Electricity price forecasting using artificial neural networks[J].Electrical Power and Energy Systems,2011(3):550-555.

[9]Boser B E,Guyon I M,Vapnik V N.A training algorithm for optional margin classifiers[A].Proceedings of The Fifth Annual Workshop on Computational Learning Theory[C].New York:ACM Press,1992:144-152.

[10]梁华.有杆抽油系统故障递阶诊断的故障分辨率研究[J].西南石油大学学报(自然科学版),2014,36(5):169-175.

[11]张强,许少华.智能动态诊断模型及在示功图识别中的应用[J].计算机工程与应用,2011,45(4):215-217.

[12]Xu Peng,Xu Shijin,Yin Hongwei.Application of self-organizing competitive neural network in fault diagnosis of suck rod pumping system[J].Petroleum Science and Engineering,2007,58:43-48.

[13]何岩峰,吴晓东,韩国庆,等.示功图频谱分析新方法[J].石油学报,2008,29(4):619-624.

[14]Dai L L,Huang H Y,Chen Z X.Ternary sequential analytic optimization algorithm for SVM classifier design[J].Asian Journal of Information Technology,2005,4(3):2-8.

[15]刘磊明,张发强,闫成玉,等.有杆抽油系统通用数学模型研究[J].石油学报,2008,29(5): 769 -772.

[16]宋开利.液力反馈型空心杆采油工艺系统工况预测模型分析[J].中国石油大学学报:自然科学版,2003,27(5):88-91.

[17]王凯.定向井有杆抽油泵系统诊断模型的建立[J].中国石油大学学报(自然科学版),2010,34(2):130-135.

[18]王金东,陈浩然.有杆抽油系统波动方程的精细逐步积分法[J].大连理工大学学报,2000,40(3):276-279.

[19]F.Geng,M.Cui.Method for Solve Nonlinear Initial Value Problems by Combining Homotopy Perturbation and Reproducing Kernel Hilbert Space Method[J].Nonlinear Analysis,2010,11(2):165-172.

[20]高永亮,檀朝东,赵海涛.神经网络法识别抽油机井示功图的研究及应用[J].石油化工,2008,(8):51-53.

[21]梁华,李训铭.基于物理意义的示功图凡尔开闭点精确提取[J].石油勘探与开发,2011,38(1):109-115.

[22]Chang H,Zhang Y,Chen L.An Applied Thermodynamic Method for Correction of TDC in the Indicator Diagram and Its Experimenta1 Confirmation[J].App1ied Therma1 Engineering,2004,25(5):759-768.

[23]曾婧,李训铭.基于神经网络的油田故障诊断优[J].控制工程,2009,16(2):111-113.

[24]田学东,吴丽红,赵蕾蕾.基于多特征模糊式识别的公式符号关系判定[J].计算机工程与应用,2009,45(5)186-188.

[25]丛磊,乔磊,张威.基于傅里叶描述子的示功图诊断方法研究[J].化工机械,2013,40(3):285-289.

[26]曾接贤,付俊,符祥.特征点和不变矩结合的遥感图像飞行目标识别[J].中国图像图形学报,2014,4(19:592-602.

[27]Huang Z H,Leng J S.Analysis of Hu’s moment invariants on image scaling and rotation[A].Proc.of the 2nd International Conference on Computer Engineering and Technology[C].2010:476-480.[28]Chen J J,Duan J L.The Application of CBR and Grey Correlation in Fault Diagnosis System[A].International Conference on Computer Application and System Modeling[C].2010:718-721.

[29]Lu F,Huang J Q.Fault Diagnosis for Sensors and components of Aero-engine Based on Grey Analysis[A].2010 IEEE International Conference on Intelligent Computing and Intelligent systems[C].2010:623-627.

[30]Lin Y.Fault Diagnosis Method Based on Gray Correlation and Evidence Theory[A].2010 International Conference on Mechanic Automation and Control Engineering[C].2010:2581- 2584.

[31]刘思峰,蔡华,杨英杰,等.灰色关联分析模型进展[J].系统工程理论与实践,2013,33(8):2041-2046.

[32]M.H.Hassim,M.Hurme.Inherent occupational health assessment during process research and development stage[J].Journal of Loss Prevention in the Process industries,2010,23(1):127-138.

[33]Ding Shifei,Xu Xinzheng,Zhu Hong.Studies on optimization algorithms for some artificial neural networks based on genetic algo-rithm(GA)[J].Journal of Computers,2011,6(5):939-946.[34]王兵,许少华,孟耀华.基于半监督竞争学习过程神经网络的抽油机故障诊断[J].信息与控制,2014,43(2):235-240.

[35]Y.H.Zweiri,J.F.Whidborne,L.D.Seneviratne.A three-term back propagation algorithm[J].Neurocomputing, 2003:305-318.

[36]任伟建,王喜刚,王思宇.基于模糊神经网络的抽油机故障诊断方法[J].控制理论与应用,2012,31(4):4-8.

[37]丁世飞,齐丙娟,谭红艳.支持向量机理论与算法研究综述[J].电子科技大学学报(自然科学版),2011,40(1):2-10.

[38]Moises.G.L,Andrade.S.F.A,Garacia.A.C.B.Sucker-rod pumping failures diagnostic system[A].Proceedings-SPE Annual Technicial Conference and Exhibition[C].2010:3651-3662.

[39]王凯.基于多分类支持向量机的有杆抽油泵故障诊断研究[J].西安石油大学学报(自然科学版),2010,25(1):92-95.

[40]王凯,刘宏昭,熊俊,等.基于改进的超球支持向量机的有杆抽油泵故障诊断研究[J].机械科学与技术,2011,30(1):133 -141.

Research on Fault Diagnosis of Sucker Rod Pumps Based on Analysis of Indicator Diagram

Luo Renze1, Lu Cun2,Jing Xinglong3,Sun Lei4,Jiao Yueming3,Yang Li3

(1.College of Earth Science and Technology, Southwest Petroleum University, Chengdu610500, China;2.College of Mechanical and Electrical Engineering, Southwest Petroleum University, Chengdu610500, China;3.Xinjiang Hualong Oilfield Technological Limited-Liability Company (Ltd),Karamay834000,China;4.No.1 Production Plant of Xinjiang Oilfield Company,Karamay834000,China)

It is an urgent need to solve the problems of diagnosing the fault under the oilfields accurately and achieving oil extraction system’s digital and intelligent in the opening up oilfields. Through the analysis of the indicator diagrams to diagnose sucker rod pump failure is a major means to analyze the condition of pump in oil field. At present, it is still on people to recognize the indicator diagram no matter at home and abroad. Although the technology of computer identification has been implemented, however, it has not been promoted due the limited of its accuracy. So, based on the research of literature the fault diagnosis of sucker rod pumps is summarized. firstly introduces the evolution of the technology of sucker rod pump’s fault diagnosis, then analyzes the technology of the recognition of indicator diagram at home and abroad, including the transformation model of the pump indicator diagrams, the characteristic values extraction methods of pump indicator diagrams and the matching methods of characteristic values, and points out the main problems existing in the fault diagnosis of the sucker rod pump and indicates the improvement direction of the future.

sucker rod pump; pump indicator diagram; characteristic value; fault diagnosis; present situation

2015-06-29;

2015-08-25。

国家物联网发展专项资金(财企[2013]297号);新疆维吾尔自治区高技术研究与发展专项(201512104)。

罗仁泽(1973-),男,四川内江人,教授博导,主要从事通信传输及信号处理技术方向的研究。

陆存(1992-),男,河南南阳人,在校研究生,主要从事油气测控专业方向的研究。

1671-4598(2016)01-0046-04

10.16526/j.cnki.11-4762/tp.2016.01.012

TE933

A