基于Fluent的管壳式换热器数值模拟及优化*

李 青,孟 玮,王 鹏

(1. 中国电子科技集团公司第十八研究所, 天津 300384;2. 西安电子科技大学机电工程学院, 陕西 西安 710071;3. 中国电子科技集团公司第二十研究所, 陕西 西安 710068)

基于Fluent的管壳式换热器数值模拟及优化*

李 青1,2,孟 玮3,王 鹏2

(1. 中国电子科技集团公司第十八研究所, 天津 300384;2. 西安电子科技大学机电工程学院, 陕西 西安 710071;3. 中国电子科技集团公司第二十研究所, 陕西 西安 710068)

文中针对当前管壳式换热器结构特点及特性,提出了T型折流板和Y型折流板2种新的折流板结构。利用ANSYS Workbench平台,创建了T型折流板和Y型折流板管壳式换热器的几何模型及有限元模型。同时,利用Fluent分析了换热器在不同流体入口速度下的壳程流动及换热性能。针对Y型折流板管壳式换热器,研究了折流板侧板夹角对Y型折流板换热器壳程换热性能的影响。利用Design Exploration多目标优化工具,对T型折流板的结构参数进行了优化。

管壳式换热器;折流;Fluent;优化

引 言

多功能、大功率、小体积是当前电子设备的发展方向。随着功率越来越高、体积越来越小,电子设备的散热问题变得越来越突出。在很多情况下(例如:高功率激光器、大功率相控阵天线、空间站),需要将电子设备发出的热量通过液体传输到换热器,再通过换热器的热交换将热量散出去。因此,换热器作为其中最为核心的一环,其换热性能好坏对电子设备功效有着非常重要的意义。随着换热器在电子装备中应用范围的扩大,应用环境的多样化,对换热器的结构和换热性能提出了新的挑战和要求[1]。

文献[2-13]对传统管壳式换热器进行了结构改进。文献[2]对弓形折流板换热器和连续螺旋折流板换热器壳程的流场、流动阻力和换热进行了数值模拟分析,并对计算结果进行了验证。结果表明,螺旋折流板换热器中的流场分布相对于弓形折流板换热器较为均匀。同时,在相同流量条件下,螺旋折流板换热器壳

程的流动压降低于弓形折流板换热器,但单位压降下的换热系数有很大的提高,大约是弓形折流板换热器的1.3倍。

文献[3]提出了一种新型折流板换热器——球面弓形折流板换热器,建立了球面弓形折流板换热器和普通弓形折流板换热器数值分析模型,得到了壳程流体流场分布情况以及壳程压力降和传热系数。结果表明在相同结构参数和入口流速条件下,球面弓形折流板换热器壳程压力降比普通弓形折流板换热器降低了8%~11%,壳程传热系数降低了1%~5%。

文献[8]将花格板换热器作为一种新型的管壳式换热器进行了实验研究。结果表明,在相同的条件下,花格板换热器的综合性能要比弓形折流板高20%~30%,但是折流板换热器在低Re时,换热效果并不理想。

本文以传统的单弓形折流板管壳式换热器为基础,提出了T型折流板和Y型折流板2种新型折流板结构。使用Fluent流场分析软件分别模拟T型和Y型2种不同结构形式折流板管壳式换热器的流场分布。根据模拟结果,对T型折流板结构进行优化,得到最佳结构参数。

1 建立模型

针对传统管壳式换热器存在的问题,本文提出了2种改进方法,即T型和Y型折流板管壳式换热器。同时,为与传统的单弓形折流板管壳式换热器形成对比,除折流板形状不同外,其余尺寸完全相同,为方便建模及计算,做了一定程度的简化,几何模型结构的主要尺寸见表1,热管数目为14根。

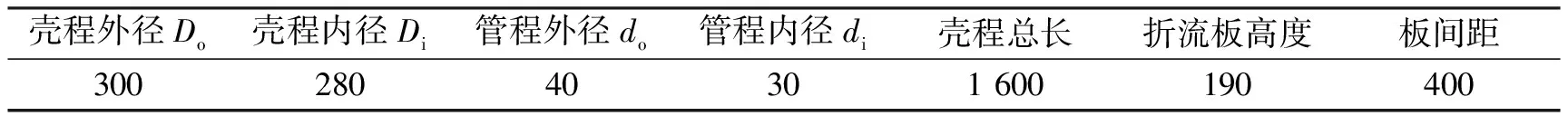

表1 管壳式换热器结构主要尺寸 mm

壳程外径Do壳程内径Di管程外径do管程内径di壳程总长折流板高度板间距30028040301600190400

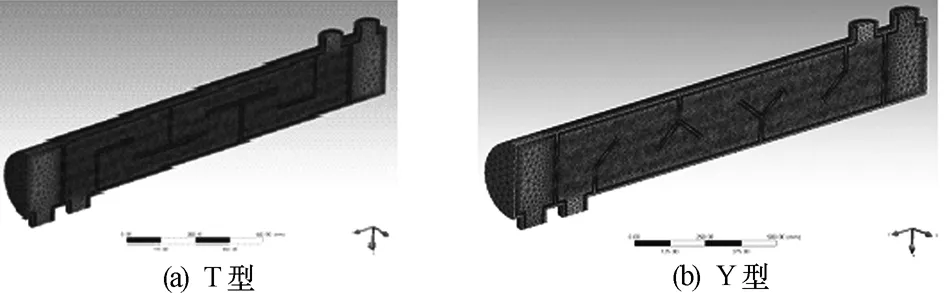

图1是2种管壳式换热器的网格结构示意图。根据各种模型的应用范围以及参考文献所提供的内容,本文选择k-ε模型作为管壳式换热器的物理模型。

图1 折流板换热器网格示意图

为简化计算,本文以水作为换热器内流动的介质,并分别以20 ℃和90 ℃物性参数的水作为壳程流体和管程流体,假设在热量交换过程中壳程水和管程水物性参数均保持不变。

本文虽然为稳态求解问题,但为了加快收敛速度、得到更好的计算结果,对各求解参数进行初始化。初始化时使用壳侧流体入口边界值进行计算。除去上述几个参数需要单独设定外,其他求解参数均使用默认设置即可得到满足要求的结果。

2 数值模拟结果分析

2.1 不同形状折流板对管壳式换热器性能的影响

本文创新性地提出了T型和Y型2种新的折流板形状,并进行了数值仿真,得到了换热器壳程内部流场变化情况,然后对所得结果进行具体分析。

2.1.1 不同形状折流板换热器压力分布

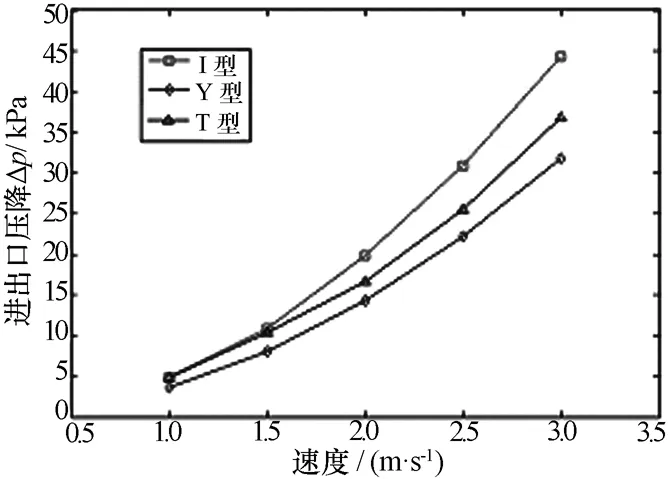

利用Fluent后处理工具可以得到换热器壳程进出口压差的具体数值,将其绘制成曲线如图2所示。

图2 壳程压降变化曲线

从图2可以看出,随着壳程流体入口流速逐渐增大,3种不同形状折流板换热器壳程进出口压差都逐渐增大,且变化速率越来越大。单弓形折流板(I型)换热器壳程压力的减小量普遍要高于T型折流板和Y型折流板换热器,并且Y型压降最小。同时,随着入口流速的增大,相同速度下三者壳程压降之间的差距变大。1.0 m/s时的三者压降基本相同,3.0 m/s时,单弓形结构的壳程压降高于T型约20%,而高于Y型约38%。这是因为当壳体入口流速较小时,壳程流体平均流速也相对较小,流动受折流板的阻碍影响不大,壳侧阻力小,因此压降也不大。当入口流速增大,壳程流体平均流速也增大,对管束以及折流板的冲击严重,受折流板阻碍严重,壳程阻力增大,从而使得压降也增大。此外,由于Y型折流板对壳侧流体流动的干扰程度小于T型和单弓形,因此压降也比后两者低一些,而T型折流板壳程流体对管束的横向冲刷次数要少于单弓形,因此其压降也低于后者,并且这种情况随着速度的增大愈加明显。由上可见,从压降的角度考虑,Y型折流板要优于T型折流板,而T型折流板则优于单弓形折流板。

2.1.2 不同形状折流板换热器温度分布

图3为壳程出口温度变化曲线。由图3可以看出,相比于单弓形换热器,T型换热器出口温度最高,而Y型则最低。与单弓形相比,T型结构折流板由于顶部横板的存在,迫使流体往返折流,对壳程流体的扰动程度要更大,湍流程度也更为强烈,同时壳程滞留区面积有所减小,有效换热面积自然增大,换热能力加强,导致壳程流体温度上升。而Y型由于其折流板数目减少,虽然有效地减弱了壳程阻力,降低了壳程压降,但Y型挡板对流体的扰流效果不如单弓形结构强烈,因此设备的换热效果也没有后者好,从而使得壳程出口温度也最低。由图中曲线可知在流动速度为1 m/s时,T型结构挡板对换热器换热的增强效果最好,相比于单弓形折流板,进出口温差的提高达到约15%。因此单从壳程温升方面来讲,T型折流板性能更好。

图3 壳程出口温度变化曲线

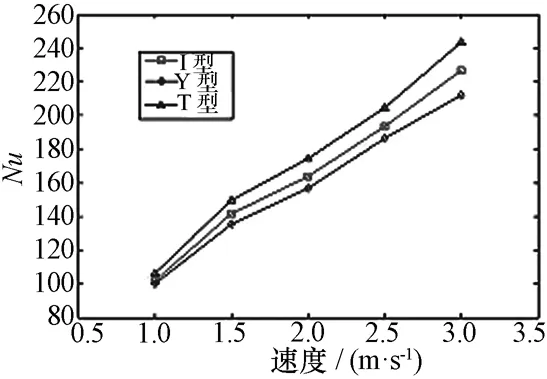

2.1.3 不同形状折流板换热器的Nu及f

图4为壳程Nu变化曲线。从图4可以看出,随着壳程流体入口速度的增大,3种形状折流板换热器壳程的Nu(努塞尔数)均呈上升趋势,且近似线性增大。这是因为根据Nu的试验关联式,Nu是以Re(雷诺数)为参数的表达式,与Reα为线性关系,而Re是对流体流动状态的衡量指标。当壳程流体入口速度增大时,壳程内部流体的平均流速也相应增大,从而使得壳程流体湍流程度加强,Re增大,因此Nu也随着流速的增大而增大。3种类型折流板换热器壳程Nu均取得最大值,且T型Nu值要比单弓形高约8%,单弓形要比Y型高约7%。

图4 壳程Nu变化曲线

图5为壳程表面f变化曲线。图5说明,随着壳程流体入口速度的增大,壳侧表面f(摩擦因子)逐渐减小。根据壳程表面f的试验关联式,f与Ren成反比。当入口流速增大时,壳程流动湍流程度加强,Re增大,从而使得f相应减小。此外因为入口流速的提高,壳程平均流速增大,在折流板的扰流作用下,对管束的冲刷作用加强,壳程壁面的边界层厚度减小,壳体沿程阻力下降,表面f也减小。并且由图可见,Y型对应的壳程表面f最小,单弓形的最大,相差约20%。

图5 壳程表面f变化曲线

2.2 不同角度Y型折流板对管壳式换热器性能的影响

选取夹角分别为30°、50°和70°的Y型折流板作为研究对象,研究Y型折流板夹角对换热器换热性能的影响,得到换热器壳程流体的流场分布结果并完成对结果的分析。

2.2.1 不同角度Y型折流板换热器压力分布

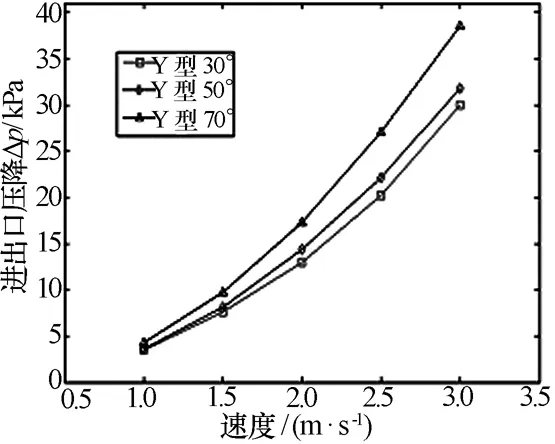

图6为壳程压降变化曲线。由图6可以看出,随着壳程流体入口速度的提高,3种角度Y型折流板管壳式换热器壳程压降都逐渐增大,且压降增大的速率越来越大。流体入口速度相同时,随Y型折流板角度增大,换热器壳程压降也逐渐增大,并在最大速度3 m/s时,相互之间压降差值达到最大,70°夹角高出50°夹角约20%。这是因为,折流板缺口高度保持不变,夹角增大导致板长增加,引起对壳程流体的阻碍增强,从而使得壳程压降增大。

图6 壳程压降变化曲线

2.2.2 不同角度Y型折流板换热器温度分布

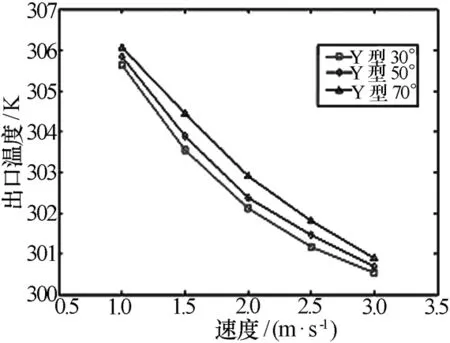

图7为壳程出口温度变化曲线。图7说明,随着壳程流体入口速度的增大,壳程出口温度降低,这是由于管程热流体流速不变,单位时间内由热流体携带的能量固定,而冷流体流量增大,即使发生热量交换,最终结果仍然是壳程流体温度降低。并且随着夹角增大,Y型折流板板长增加,对流体的扰流作用增大,增大了壳程流体的湍流程度,加强了换热。因此在相同流速下,夹角大的温度要高于夹角小的温度。但由于折流板数目较少,这种差距不很明显。

图7 壳程出口温度变化曲线

2.2.3 不同角度Y型折流板换热器的Nu及f

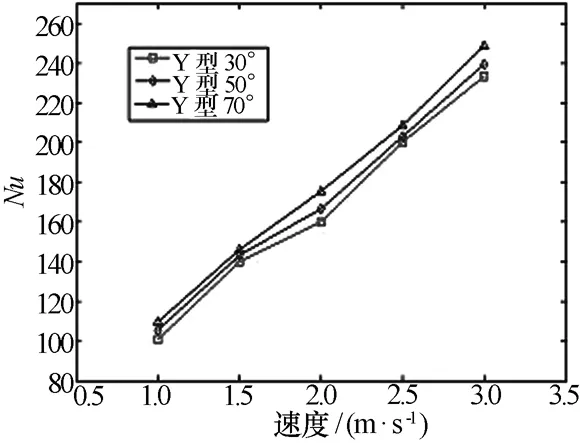

图8为壳程Nu变化曲线,图9为壳程表面f变化曲线。

图8 壳程Nu变化曲线

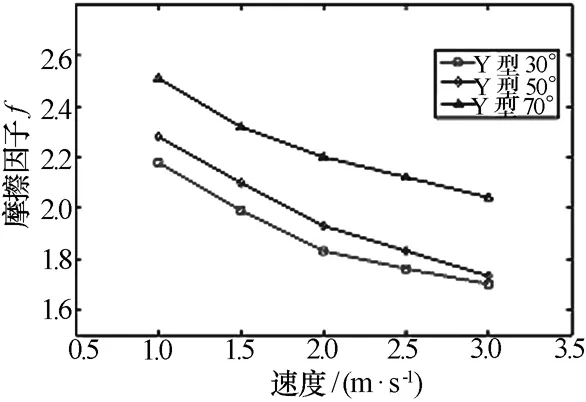

图9 壳程表面f变化曲线

如图8所示,壳程Nu随壳程流体入口速度的增大呈线性上升趋势,这是因为随着壳程流体入口速度的增大,壳程流体的湍流程度加强,Nu增大。并且随着折流板角度的增大,折流板尺寸发生变化,顶端折流板两侧板变长,对流体的扰动增大,同样加强了壳程流体的湍流程度。因此,角度增大,壳程Nu也增大。而壳程表面f则随着壳程流体入口速度的增大而减小,这从其定义式中即可看出,速度增大,湍流程度增大,Re增大,f减小。而在相同流速下,随着折流板角度的增大,壳程表面f增大。

3 T型折流板管壳式换热器结构优化

影响换热性能的因素有很多,本文仅以T型板横板长L为输入参数,以壳程流体的入口压力P和出口温度T作为优化模型的输出参数,建立多目标优化方案。

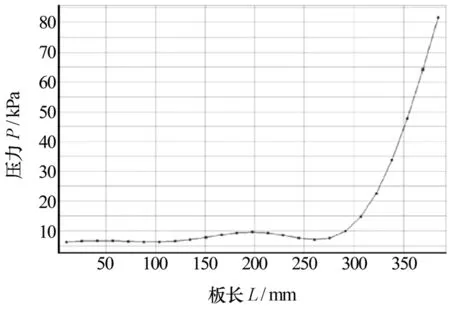

本文定义了10个取样点,均匀分布在输入参数L的变化范围10~380 mm之间,取样点对应的数据结果计算完成后,拟合出图10所示的响应曲线。

图10 入口压力随板长变化曲线

由图10可以看出,在T型折流板横板长度小于300 mm时,压力变化不大,总体呈缓慢上升趋势。但当板长超过300 mm以后,压力急剧上升。这是因为当板长较小时,壳程流体流通截面足够大,折流板对壳程流体的阻碍变化不明显,随着板长的增加,在小范围浮动。当板长继续增加,折流板对壳程流体的扰动影响加大,同时流通截面减小,壳程流体流动的速度增大,对折流板及壳体的冲刷增强,导致换热器壳体的沿程阻力增大,从而使得壳体两端的压降幅度急剧增大,亦即壳程入口压力急剧增大。当换热器工作在这种状态下时,功耗会非常大,难以满足使用要求。而当板长继续增大接近极值时,壳体通道几乎堵塞,流体无法顺畅流过壳程,继续工作将造成换热器或来流装置损坏。

图11描述了T型折流板换热器出口温度随折流板横板长度的变化趋势,从中可以看出,在板长小于200 mm时,随着板长的增加,壳侧流体的温度也不断上升。板长介于200~300 mm时,温度基本保持不变,只有小幅浮动。而当板长继续增加时,温度快速上升。这是因为当板长较小时,随着板长的增加,折流板对壳侧流体的扰动增大,流体的湍流程度增强,同时折流板背流处的换热死区面积逐步缩小,有效换热面积增大,整体换热效果增强,流体出口温度上升。而当板长增加到一定程度后,折流板背流处的换热死区面积减到最小或者完全消失,此时板长的增加对换热性能的影响效果不大。继续增加板长使得通道截面继续减小,壳程流体流速增大,壳程流体湍流加剧。同时由于通道截面的减小,流体流通受阻,流体滞留于换热器壳程内,温度因此升高,但此时壳体内部压降过高,不适合继续工作。

图11 出口温度随板长变化曲线

多目标优化工具在综合衡量了换热器壳程流体入口压力及出口温度随折流板板长的响应曲线后,计算出了最优条件,即板长为263.98 mm时,换热器换热性能最为均衡。为方便建模仿真,取最佳板长为260 mm。

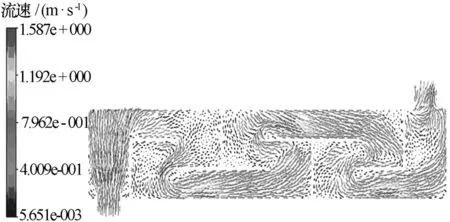

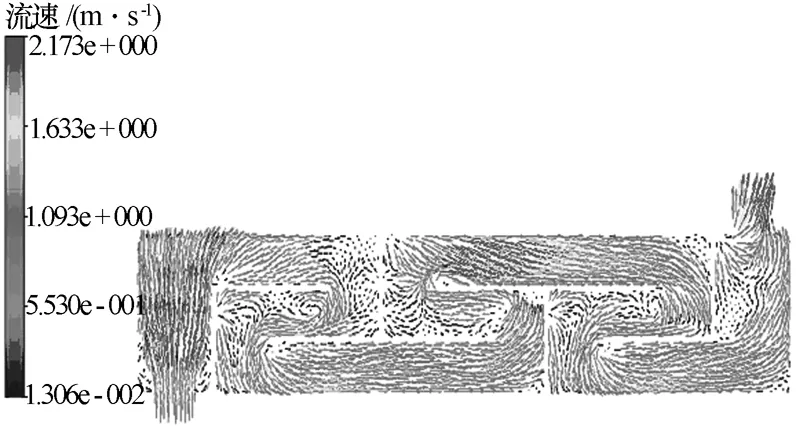

图12和图13分别为优化前、后的速度分布。比较图12和图13可以看出,折流板结构经优化后,T型折流板换热器流道中的换热死区明显减小,甚至基本消失,这使得壳程换热的有效面积增大,有助于换热效果的增强。

图12 优化前速度分布

图13 优化后速度分布

通过Fluent后处理工具可以得到优化后T型折流板管壳式换热器壳程流体出口温度为306.05 K,相比于优化前出口温度305.03 K,换热器壳程流体进出口温升由原来的12.03K增大到13.05K,提高约8.5%。而换热器壳程流体进出口压降则由原来的10.639 20 kPa增大到11.423 79 kPa,增大了7.4%。由此可以看出,优化后的T型折流板换热器的温度效率和功耗比较均衡。

4 结束语

1)当壳体内部流体的入口速度保持不变时,T型和Y型折流板管壳式换热器壳程内部两端压降和表面摩擦因子都小于单弓形结构折流板换热器;T型的壳体出口温度大于单弓形,Y型则小于后者。

2)对于Y型折流板换热器,如果折流板两侧板的夹角增大,壳程内部两端压降、出口温度、Nu及表面摩擦因子均增大,这与不同夹角折流板对流体的干扰程度不同有关。

3)采用多目标优化方法对T型折流板换热器的横板做了优化,得到横板长度在260 mm时换热器具有最优的换热及流动性能。使得管壳式换热器的换热性能提高了约8.5%,流动阻力仅增大7.4%。

[1] 赵楠, 李江华. 中国地区能源利用效率统计测度与实证研究[M]. 北京: 中国统计出版社, 2015.

[2] 乔智晶. 弓形折流板换热器壳程流体流动与传热的数值模拟[D]. 哈尔滨: 哈尔滨工程大学, 2009.

[3] 郭土, 马贵阳, 黄腾龙. 球面弓形折流板换热器壳程流体流动与传热的数值模拟[J]. 辽宁: 辽宁石油化工大学学报, 2014, 34(2): 41-44.

[4] 齐洪洋, 高磊, 张莹莹, 等. 管壳式换热器强化传热技术概述[J]. 压力容器, 2012, 29(7): 73-78.

[5] GAO B, BI Q C, NIE Z S, et al. Experimental study of effects of baffle helix angle on shell-side performance of shell-and-tube heat exchangers with discontinuous helical baffles[J]. Experimental Thermal and Fluid Science, 2015, 68: 48-57.

[6] 罗再祥. 管壳式换热器传热对比研究与数值模拟[D]. 武汉: 华中科技大学, 2008.

[7] 游永华. 管壳式换热器中单相流体强化传热的数值模拟和实验研究[D]. 武汉: 华中科技大学, 2013.

[8] 王英双. 纵流管壳式换热器流动与传热性能的理论与实验研究[D]. 武汉: 华中科技大学, 2011.

[9] Usman Salahuddin, Muhammad Bilal, Haider Ejaz. A review of the advancements made in helical baffles used in shell and tube heat exchangers[J]. International Communications in Heat and Mass Transfer, 2015, 67: 104-108.

[10] YANG J, LIU W. Numerical investigation on a novel shell-and-tube heat exchanger with plate baffles and experimental validation[J]. Energy Conversion and Management, 2015, 101: 689-696.

[11] 胡岩, 孙中宁. 折流板结构对管壳式换热器壳程流动与传热的影响[J]. 应用科技, 2007, 34(9): 14-18.

[12] ZHOU G Y, XIAO J M, ZHU L Y. Numerical study on the shell-side turbulent heat transfer enhancement of shell-and-tube heat exchanger with trefoil-hole baffles[J]. Energy Procedia, 2015, 75: 3174-3179.

[13] YANG J F, ZENG M, WANG Q W. Numerical investigation on combined single shell-pass shell-and-tube heat exchanger with two-layer continuous helical baffles[J]. International Journal of Heat and Mass Transfer, 2015, 84: 103-113.

李 青(1983-),女,工程师,主要从事信息化规划和系统建设,电子设备热控制,固体氧化物燃料电池的快速启动、散热及保温工作。

Numerical Simulation and Optimization of Tube-and-shellHeat Exchanger Based on Fluent

LI Qing1,2,MENG Wei3,WANG Peng2

(1.The18thResearchInstituteofCETC,Tianjing300384,China;2.SchoolofMechanicalandElectricalEngineering,XidianUniversity,Xi′an710071,China;3.The20thResearchInstituteofCETC,Xi′an710068,China)

This paper puts forward two new baffle plate structures of T baffle plates and Y baffle plates based on the structure characteristics and properties of current tube-and-shell heat exchanger. The geometry model and finite element model of tube-and-shell heat exchangers with T baffle plates and Y baffle plates are created through ANSYS Workbench. The fluid flow and heat transfer performance in shell pass at different inlet fluid velocities are analyzed through Fluent. For tube-and-shell heat exchanger with Y baffle plates, the effects of included angle of side baffle plates on the heat transfer performance in shell pass of the exchanger are studied. The structure parameters of T baffle plates are optimized using the multi-objective optimization tool Design Exploration.

tube-and-shell heat exchanger; baffle; Fluent; optimization

2016-06-03

TK124

A

1008-5300(2016)04-0027-05