机载TFT-LCD加热系统的设计与分析*

赵玉冬,赵小珍

(1. 中航华东光电有限公司, 安徽 芜湖 241002; 2. 特种显示技术国家工程实验室, 安徽 芜湖 241002;3. 安徽省现代显示技术重点实验室, 安徽 芜湖 241002)

机载TFT-LCD加热系统的设计与分析*

赵玉冬1,2,3,赵小珍1,2,3

(1. 中航华东光电有限公司, 安徽 芜湖 241002; 2. 特种显示技术国家工程实验室, 安徽 芜湖 241002;3. 安徽省现代显示技术重点实验室, 安徽 芜湖 241002)

为了满足机载液晶显示器在低温环境下快速启动及正常显示的要求,对显示器进行了低温加热设计及仿真分析。首先,从理论上计算了LCD显示器所需的加热功率和加热器面电阻值。然后,建立了有限元分析模型,通过有限元分析对液晶显示器进行了低温加热仿真,得出了显示器屏组件的温度分布云图以及极值点的温度变化曲线。最后,分析了显示器温差产生的原因。结果表明,对于20.1 inch机载液晶显示器,在低温-40 ℃环境下,加热功率大于210 W才能保证显示器大部分区域在5 min内正常显示。

机载液晶显示器;加热功率;有限元分析;温度分布云图

引 言

机载液晶显示器需要在高低温、振动、冲击等环境下工作,因此需要对普通显示器进行加固,从多方面提高显示器的环境适应性。加固型液晶显示器的核心部件为液晶屏[1-4],液晶在不同电压作用下呈现不同的光特性。但液晶材料也有一定的工作范围,在低于-20 ℃时,液晶的粘度明显增加,光电效应急剧减弱,具体表现在显示画面变色、对比度降低、亮度变暗、动态画面“拖尾”等现象。温度更低时,液晶态消失,画面无法显示,不能满足军用机载显示的要求。

为解决这一问题,目前的通用方案是采用一种ITO加热器,通过光学胶粘接在液晶屏上,对液晶屏进行加热。加热电压一般选择机载28 V,因此可以通过选择不同的面电阻来确定加热功耗,控制加热功效。如果加热功耗较低,液晶屏温度上升较慢,需要较长的加热时间才能达到正常工作温度范围;如果加热功耗过高,液晶屏温度上升较快,可以在短时间内达到正常工作温度范围。但在加热过程中,加热功耗较大时会产生较大的温冲(尤其是对大尺寸液晶屏),导致加热

器或液晶屏开裂。

本文根据机载设备使用环境要求,计算了20.1 inch液晶显示器所需的功耗,进行了有限元建模及仿真分析,得到了显示器的温度分布云图,并分析验证了加热效果。

1 液晶显示器加热系统设计

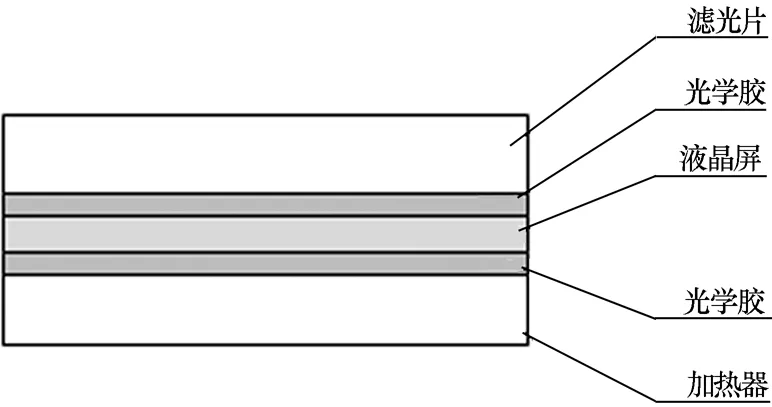

为使机载液晶显示器具有强光可视、抗振动冲击、低温工作等功能,在液晶屏前端粘接一滤光片,后端粘接加热器,三者加固成一个整体组件[5],以增强液晶屏在恶劣环境下的适应能力。液晶屏组件如图1所示。

图1 液晶屏组件

要求液晶显示器可在-40 ℃环境下5 min内正常工作。所选用的20.1 inch液晶屏可在-20 ℃以上正常工作,因此需要将屏组件加热到-20 ℃以上。预估加热功耗为:

Q=P× Δt×η=M×Cp× ΔT

(1)

式中:Q为热量;P为加热功率;Δt为加热时间;η为热转换效率;Cp为比热容;M为屏组件质量;ΔT为温度变化。

屏组件质量M为2.25kg,从低温-40℃加热到-20 ℃时所需热量Q=30 240 J。考虑到屏组件的辐射、传导等热量流失,取η值为0.6,此时P=210 W。

所需加热器的电极电阻为:

R=U2/P

(2)

式中:U为加热电压,取值为28 V;R为加热电阻, 此时R= 3.8 Ω。

所需加热器的面电阻为:

(3)

式中:Rsq为面电阻;ρ为电阻率;D为电阻的厚度;L1为加热器长度,取值420 mm;L2为加热器宽度,取值320 mm,此时Rsq为5 Ω。

因此,选择面电阻为5 Ω的加热器可以满足设计需求。

2 液晶显示器仿真模型建立

2.1 有限元模型建立

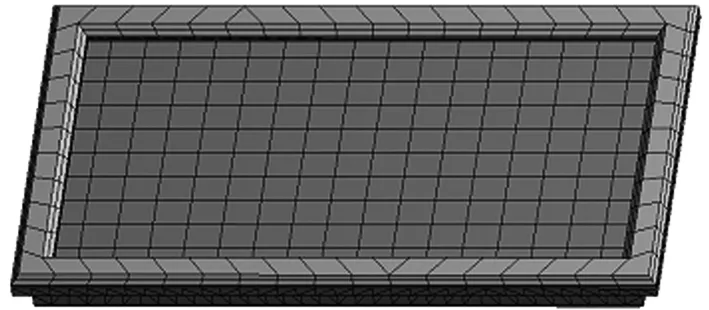

20.1 inch液晶显示器主要由加固液晶显示屏(AMLCD)组件、LED背光组件、屏温控制组件、按键导光板以及结构组件组成。在低温下,热源除加热器外还有LED背光组件,此部分功耗较小,且距液晶屏较远,在分析时忽略此部分热量的影响。产品三维模型如图2所示。

图2 产品三维模型

分析软件能直接打开已有的CAD模型进行热分析,然而CAD模型通常包含更多用于制造的细节,诸如螺孔、螺钉、小的倒圆角、小的特征等。如果热分析模型中包含这些细节,则网格就会急剧增长,不过这些特征对计算结果的影响可以忽略不计,因此可以对模型做一些简化。在简化的时候,同样需要考虑实际模型的传热和流动问题。在不影响分析结果的情况下,对模型进行如下简化处理:1)去掉把手、小压块、螺钉、柔性带等对计算结果的影响可忽略不计的零件;2)去掉倒角、部分减重槽、螺纹等特征。运用ANSYS 15.0软件,采用四面体结合的网格划分方式对模型进行网格化分。简化后的模型及有限元网格划分结果如图3所示。

图3 有限元模型

2.2 材料参数

在实际工作时,液晶显示器属于自然对流散热,需设置各零部件材料属性。液晶显示器结构件材料为铝合金,印制板材料为FR-4,滤光片、液晶屏和加热器材料为玻璃,模组材料为PC,导光板材料为PMMA,光学胶材料为多晶硅。忽略其余辅助材料的影响,各主要材料参数见表1。

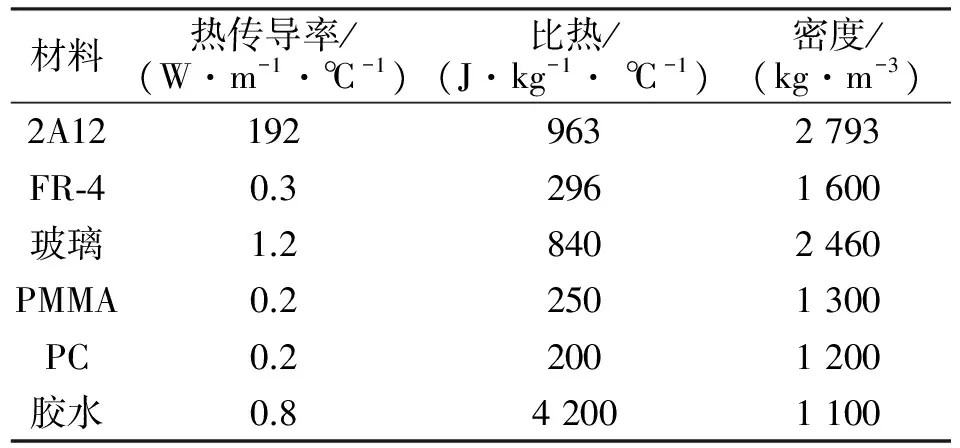

表1 材料参数

3 液晶显示器仿真模型优化

建立分析模型时删除了部分小零件,简化了零部件特征,对分析结果有一定的影响,同时难以确定一些材料在低温下的特性。为保证分析结果的正确性,需要在低温下对液晶显示模块进行温度测量,将测量值与仿真分析结果进行对比,并优化仿真模型,使分析值更真实有效。

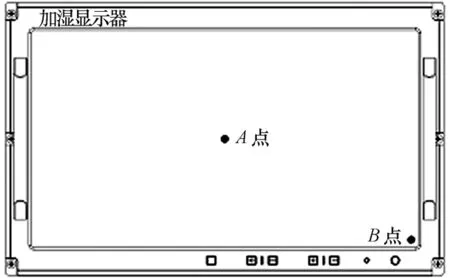

使用2台温度测试设备,分别将传感器贴在显示屏表面A点及B点处。温度传感器的分布如图4所示。

图4 温度传感器分布图

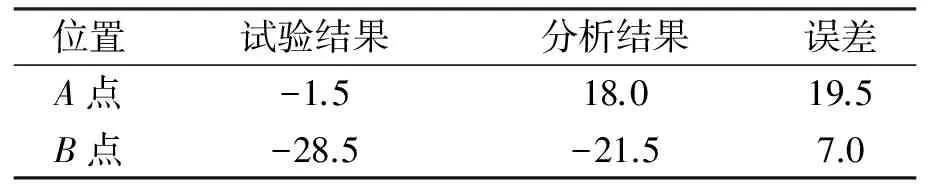

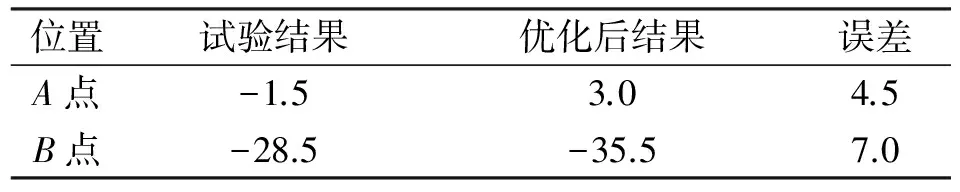

把液晶显示模块与检测设备感温探头一起放置在高低温试验箱内,箱内温度达到-40 ℃并保温30 min。然后打开加热电源,加热电压设置为28 V,加热电流设置为7.5 A。5 min后记录测试值,测试值与分析结果的对比见表2。

表2 试验与分析结果对比℃

位置试验结果分析结果误差A点-1.518.019.5B点-28.5-21.57.0

从表2可以看出,仿真结果与实际测试结果有一定的误差,分析值高于试验值,最大误差达19.5 ℃。分析发现,仿真模型几何结构与实际比较符合,软件接触设置及网格划分合理,因此判断参数设置有较大误差,需进一步优化。表1中的部分材料属性可从分析软件模型库中得到,有些常用材料的参数可以通过文献获得,而有些材料(如光学胶)经过了实际测试,因此可以排除材料参数设置的问题。在低温下辐射率与实际工作状态有关,很难获得准确数据,而辐射率对仿真结果有较大影响。通过修改仿真模型中辐射率的参数,对仿真结果和实测结果进行比较,最终确定辐射率为0.55时与测试结果比较相近,分析优化后的结果对比见表3。最大误差在10 ℃之内,保证了仿真结果的精确度。

表3 优化后结果对比 ℃

位置试验结果优化后结果误差A点-1.53.04.5B点-28.5-35.57.0

4 分析结果及讨论

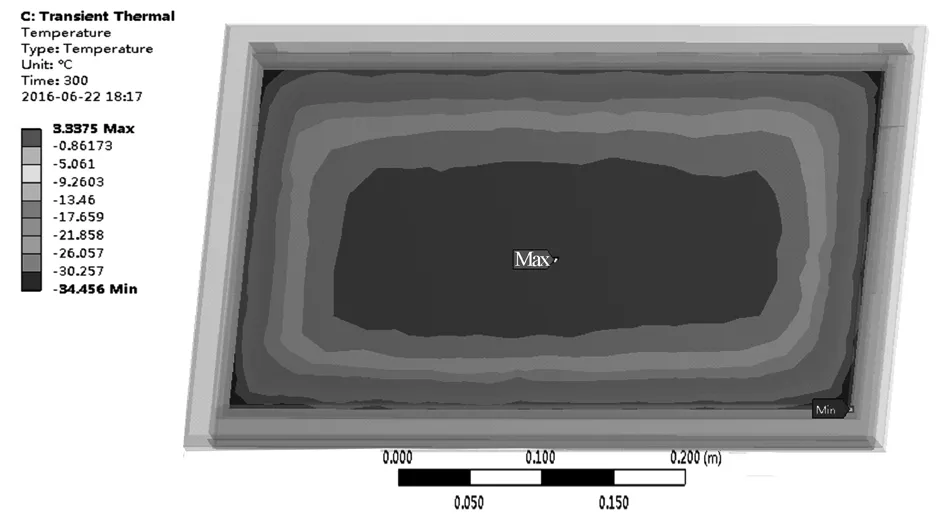

需对液晶显示器进行低温试验,以保证其能在-40 ℃环境下5 min内正常工作。液晶显示器采用定流加热方式[6],当传感器探测温度大于0 ℃时,控制电路停止加热。根据计算,在5 min内显示器为全功率加热,加热功耗为210 W。当环境温度为-40 ℃、加热功耗为210 W时,液晶屏上的温度分布如图5所示。

图5 温度分布结果

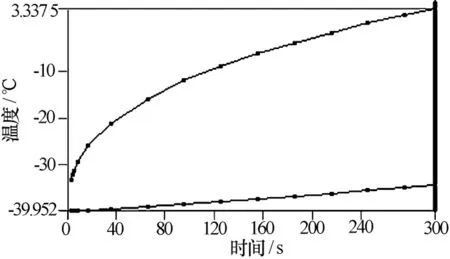

液晶屏上温度最高点及温度最低点在5 min内的温度变化曲线如图6所示。

图6 温度变化曲线

从图5和图6可以看出,当环境温度为-40 ℃并采用全功耗加热5 min时,液晶屏组件的整体温度较高,显示面积80%区域的温度在-20 ℃以上,液晶屏大部分区域可正常工作。液晶屏温度最高点在屏中心位置,温度为3.3 ℃,液晶屏周边及四角温度较低,最低温度为-34.4 ℃。在整个加热过程中液晶屏中心位置温度上升较快,随着加热时间的持续,增幅越来越小。四角处温度一直较低,且增长缓慢。

加热至5 min时,液晶屏中心温度与四角处温度差为37.7 ℃。加热过程中温差较大的原因分析如下:

1)加热器是均匀面电阻,在各单位面积上发热量相等,在加热过程中热量会向中部积聚,其结果为中部温升较大。

2)由于屏组件周边固定在结构件上,因此热量可以通过结构件传导,再辐射到低温环境中,使周边保持较低温度。

5 结束语

本文给出了一种液晶显示器低温加热功耗计算方法,通过计算,确定了20.1inch液晶显示器能在-40 ℃环境温度下5 min内正常显示,所需功耗为210 W。通过有限元分析,模拟出液晶显示器的温度分布及温度极值点随加热时间的温度变化曲线。分析结果表明:在显示面积中部80%区域的温度在-20 ℃以上,液晶屏可正常显示;在边角区域温度较低,无法正常显示。液晶屏中心温度与四角处温度差为37.7 ℃,本文对造成温差的原因也进行了分析。此方法对液晶显示器低温加热设计具有指导意义。

[1] 蒋爱国, 夏显忠, 胡元刚. 液晶显示器加固技术探讨[J]. 液晶与显示, 2002, 17(4): 292-296.

[2] 王杰, 刘小平, 顾适夷, 等. 一种超大尺寸多功能机载液晶显示器设计[J]. 电子机械工程, 2011, 27(4): 28-32.

[3] 吴红. 轻型液晶显示器的加固技术[J]. 电子机械工程, 2007, 23(2): 18-21.

[4] 黄子强. 液晶显示原理[M]. 北京: 国防工业出版社, 2008.

[5] 铁斌, 余雷. LCD显示器低温加固方案设计[J]. 现代雷达, 2006, 26(7): 98-100.

[6] 黄卫民, 范军. 加固液晶显示器自动控温技术[J]. 指挥控制与仿真, 2007, 29(5): 108-109.

赵玉冬(1980-),男,工程师,主要从事液晶显示器的结构设计工作。

赵小珍(1981-),男,硕士,工程师,主要从事系统集成、测控技术、光电显示等方面的研究工作。

Design and Analysis of Heater System for Airborne TFT-LCD

ZHAO Yu-dong1,2,3,ZHAO Xiao-zhen1,2,3

(1.AVICHuadongPhotoelectricCo.,Ltd.,Wuhu241002,China;2.NationalEngineeringLaboratoryofSpecialDisplayTechnology,Wuhu241002,China;3.KeyLaboratoryofModernDisplayTechnology,Wuhu241002,China)

In order to meet the requirement of the airborne TFT-LCD to start fleetly and display normally under low environment temperature, the heater system of TFT-LCD is designed and simulation analysis is carried out in this paper. Firstly, the power and area resistor value of the heater required by TFT-LCD are calculated. Secondly, the finite element analysis model is established and the heater simulation under low environment temperature for TFT-LCD is carried out. As a result, the temperature distributed nephogram and the change curve of the temperature absolute extremum are presented. Finally, the reasons for temperature difference are analyzed in this paper. The experiment result shows that the heater power must be higher than 210 W under -40 ℃ for 20.1 inch airborne TFT-LCD so that a majority of TFT-LCD area can display normally within 5 minutes.

airborne TFT-LCD; heater power; finite element analysis; temperature distributed nephogram

2016-06-29

TN141.9

A

1008-5300(2016)04-0035-04