跳板本体铰链中心线精度控制研究

刘 靖 峤

(中国船舶及海洋工程设计研究院,上海 200011)

工艺与材料

跳板本体铰链中心线精度控制研究

刘 靖 峤

(中国船舶及海洋工程设计研究院,上海 200011)

根据船舶货物滚装跳板本体铰链安装的具体工序和方法,通过对跳板本体铰链型式特点的研究,重点从定位基准、焊接、镗孔基准和镗孔方式对跳板本体铰链中心线同心度精度的影响及其产生的原因作了详细的论述。比较跳板本体铰链采用长假轴、多次定位镗孔等多种安装方法的利弊,及其对场地和机械加工工具的要求,对各种安装方法所能达到的跳板本体铰链中心线同心度精度等级进行分析;提出采用二次拉线确定定位基准、控制焊接变形工艺、铰链双面划镗孔基准线和镗孔机导轨等工艺措施,消除各道工序对跳板本体铰链中心线同心度精度的影响,使跳板本体铰链中心线同心度的精度达到较高等级。通过实船验证,确认该安装工艺能使跳板本体铰链中心线同心度的精度达到较高等级。

跳板铰链;铰链中心线;同心度;镗孔;焊接变形

0 引言

船舶跳板的铰链是跳板的关键部位,跳板本体不仅通过铰链与船体相连接,而且跳板的开启和关闭过程中铰链在不断的运动;跳板在开启状态还必须通行运载货物的车辆,铰链要承受较大的载荷。如果跳板铰链同心度不高,将造成跳板铰链之间受力不均匀,轻则铰链损耗较快,达不到设计使用年限,重则铰链断裂造成严重安全事故。由于跳板铰链结构型式复杂,安装工序多,影响铰链同心度的因素多,保证跳板铰链同心度的精度要求难度甚大。

1 跳板铰链

船舶跳板由于在使用时必须通行运载货物的车辆,一般跳板的宽度>4m,长度≈6m,跳板功能决定了跳板沿宽度方向设有3组以上的铰链,铰链中心线具有较长的跨度;铰链安装在船体与跳板之间,受到空间限制,其销轴直径较小。

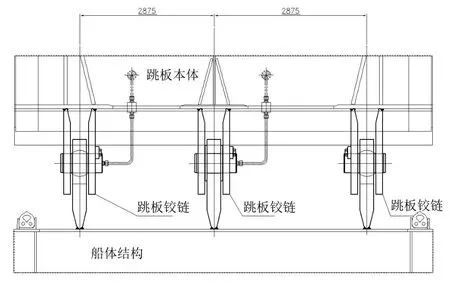

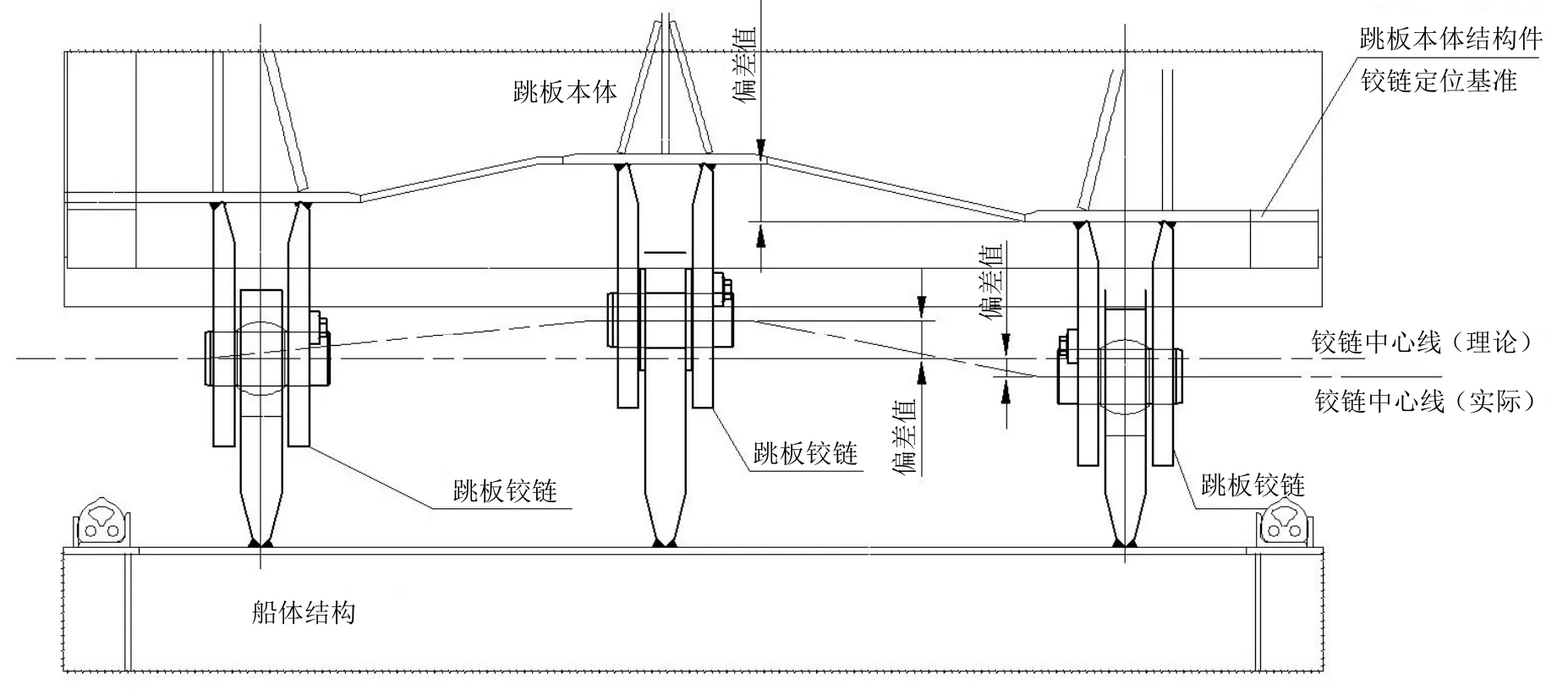

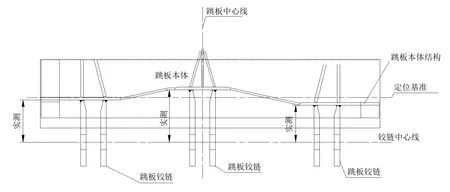

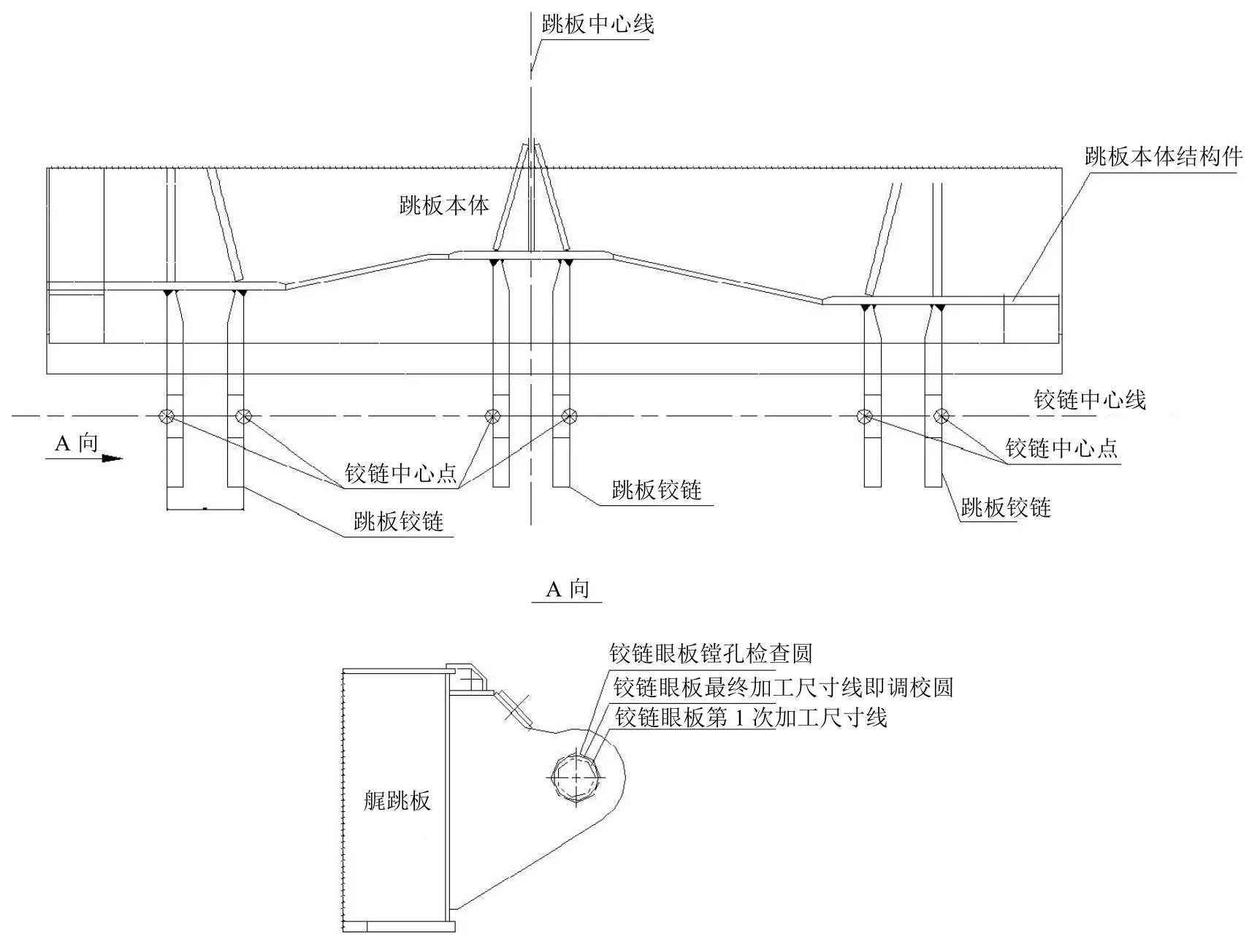

以某型船跳板为例,跳板铰链布置见图1;跳板铰链组成见图2。

图1 跳板铰链布置

图2 跳板铰链组成

2 影响跳板铰链中心线精度的因素

2.1 安装工序

一般安装工序可以分为铰链眼板放样、套料及下料、零件组装定位、部件焊接、火工校正、机械加工、铰链部件在跳板本体定位、焊接、现场镗孔[1]。

1) 铰链眼板放样。根据设计图纸将铰链分解成单个零件,画出每个零件的实际外形,并将制造零件需要的原材料通过理论计算。根据放样的数据在整张钢板上套料和下料进行排列并切割。这2道工序目前均采用计算机辅助设计和数控套料及下料,不存在误差;

2) 零件组装定位焊接。将跳板铰链下料好的零件组装成一个铰链部件,焊接完毕后,由火工校正;然后对有机械加工要求的部位进行加工。在上述几道工序中将产生较大的误差,但只要在零件下料时预留足够的余量,在机加工前对铰链部件重新划线定位,而且单个铰链单元体积不大,按照通用机械加工工艺就可消除上述几道工序中产生的误差;

3) 铰链部件在跳板本体定位、焊接、现场镗孔。将组装好的铰链部件与跳板本体焊接,并在现场对跳板铰链进行镗孔。在这几道工序中由于跳板铰链是跳板的主要受力构件,与跳板本体的焊接型式要求是全溶透焊,焊接工作量大,焊接引起的变形量很大;铰链与跳板本体连接后体积大,基本无法容纳机加工工具,采用通用加工工艺将产生较大误差。

2.2 影响因素

2.2.1 定位基准

由于铰链中心线为空间直线,刻划铰链中心线位置必须对照参照物。跳板本体为结构件,其构件的外形和定位公差均按船体结构的标准(CB/T4000—2005《中国造船质量标准》),其划线定位偏差允许值为≤3mm;跳板本体也是采用焊接方式连接,焊接后跳板本体结构也会变形,其变形允许值≤6mm[2]。如果每个铰链单元均以所在跳板本体结构面为基准定位,将会对铰链中心线精度产生影响(见图3)。

图3 铰链中心线偏差示意

2.2.2 焊接

焊接过程中产生的高温,使钢材变软变形,再冷却后原钢材已变形;焊接时钢材融化成液态,冷却后变成固态,在这个过程中由于钢材变形,使铰链向一边倾斜;为解决上述影响铰链同心度的因素,一般选择CO2气体保护焊的型式,降低焊接高温对铰链变形的影响[3];采用在铰链焊接前在侧面加临时支撑的方式防倾;安装时设置反变形量;采用长假轴作为铰链定位和控制焊接变形的工具。但上述措施只能改善部分变形,不能彻底消除焊接引起的铰链同心度误差。原因是:

1) CO2气体保护焊接的原理是采用CO2气体降低铰链焊缝区的温度,但焊接的基本原理还是利用电弧产生的高温将钢板变成液态,再冷却变成固态;

2) 侧面的临时支撑只是提供1个反作用力防止变形,并不会消除变形,拆除临时支撑后,铰链仍然会有变形;

3) 铰链的焊接变形量很难量化,焊接时的环境温度、焊接设备、施焊人的焊接水平等都影响焊接变形;

4) 跳板铰链的特点是:跨度长、通孔直径小,长假轴实际为细长杆,在重力作用下,本身有挠曲变形。

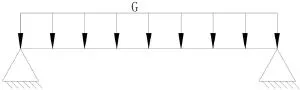

以某型船的通道为例,铰链跨度≈6000mm,铰链直径≈80mm,分别采用2mm壁厚的钢管和实心圆钢做长假轴,采用结构有限元分别计算其在重力作用下的挠曲。简化梁长度为6mL=,截面直径为Φ80mm,简化力学模型[4]见图4。

分别选取截面形状为直径Φ80mm的实心圆钢和直径Φ80mm×2mm的无缝钢管进行挠度计算。依托有限元软件MSC.Patran/Nastran采用Beam单元建立有限元模型[5](见图5)。

图4 简化力学模型

图5 有限元模型

图6 梁的变形(直径为Φ80mm的实心圆钢)

图7 梁的变形(直径为Φ80mm×2mm的无缝钢管)

2.2.3 镗孔基准

跳板铰链与跳板本体连接后体积很大,只能用镗孔机进行镗孔,镗孔机是比较简单的机加工工具,只有驱动头和切削工具,没有定位基准[6];铰链中心线只在图纸上,实际施工中是不存在的。最简单直接的方法是采用跳板铰链面板为基准,镗孔机与跳板铰链面板垂直。但跳板铰链在与跳板本体连接时要焊接,焊接会产生变形,如以跳板铰链面板为镗孔基准将会对铰链中心线产生偏差(见图8)。

图8 铰链中心线偏差示意

2.2.4 镗孔设备

根据通道铰链的特点,通孔直径小,跨度大,一般的镗孔机不能一次完成镗孔工作,需分若干次完成,每完成一次镗孔工作,镗孔机需再次定位,每次定位也会产生误差,多次定位后累积误差较大。

3 消除影响铰链中心线精度因素采取的工艺措施

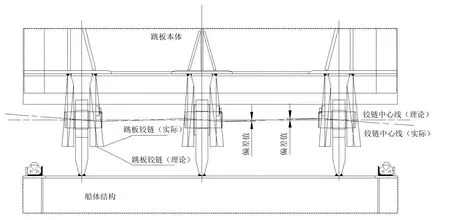

3.1 定位基准

为消除铰链定位基准对铰链中心线精度的影响,在跳板本体焊接及火工结束后,根据放样数据重新在跳板本体上刻划跳板中心线和铰链中心线。具体工艺措施如下(定位基准简图见图9):

步骤 1 在跳板本体胎架制造时应在平台上预先刻划跳板中心线、跳板铰链中心线,跳板本体结构制造完毕,脱胎架前在跳板本体和胎架上预留复验咬合线;

步骤2 跳板本体焊接结束后,脱胎架进行火工校正;

水污染是工程运行中面临的主要环境问题,在后续运行管理中需严格执行水质检测标准,按规定的检测项目进行监测分析,增加水质化验巡检次数和抽检次数,确保水质合格达标以减少水污染对生态环境造成的负面影响。尾水导流工程运行过程中应统筹兼顾治污、环境保护以及尾水导流工程的建设,为实现南水北调工程输水目标努力,切实保障受水区生态及经济的可持续发展。

步骤3 火工校正结束后,根据脱胎架前预留的复验咬合线,将跳板本体再上胎架进行变形测量;

步骤 4 在跳板本体上重新刻划跳板中心线和铰链中心线。根据样台提供的铰链放样数据,利用激光经纬仪重新刻划跳板本体中心线,校正跳板铰链中心线;

步骤5 根据每组铰链单元安装位置和步骤1中确定的跳板铰链中心线,实测每组铰链单元眼板的外形并制作样板,按照样板加工铰链单元并编号;

步骤6 按照编号将铰链单元安装在相应位置,保证铰链眼板与跳板本体间隙小于1mm。

3.2 焊接

焊接产生变形如“2.2.1”所述是不可避免的,只能在跳板铰链焊接过程中尽量控制变形量,在跳板铰链部件加工铰链孔时应留有余量,待铰链单元在焊接结束后重新找出正确的铰链中心线,最后通过镗孔消除焊接对铰链中心线精度的影响。

由于镗孔机本身的局限性,每次切削的进刀量很小,如铰链在焊接时不采取措施控制变形量,将造成铰链孔预留较大余量,镗孔工作量大,时间长。所以为消除焊接对铰链中心线精度的影响,应采取控制焊接变形量和焊接后再次镗孔的工艺措施。

图9 定位基准

具体铰链眼板焊接工艺措施如下:

步骤1 用钢管制作1根长假轴,保证能穿过所有铰链,为减少长假轴的自然挠曲,中间可加装临时支撑。在铰链眼板侧面安装临时防倾肘板[7];

步骤2 采用CO2气体保护焊并对称施焊,由专人通过转动长假轴来监测铰链变形量,随时控制焊接顺序。

3.3 镗孔基准

为消除镗孔基准对铰链中心线精度影响,根据两点一线的原理,在每个铰链单元正反两面找出铰链中心点,利用这两点再加上必要的辅助线作为镗孔基准。具体工艺措施如下(镗孔基准简图见图10):

步骤1 跳板铰链眼板在跳板本体焊接全部结束后,进行火工校正;然后通道本体进入内场标准平台进行调平和定位,然后由钳工根据样台提供的数据重新刻划跳板中心线;

步骤2 在铰链眼板正反两面固定激光经纬仪专用光标靶标,用激光经纬仪在每组铰链正反面刻划铰链中心点并做十字标记,用圆规在铰链面板上划出铰链镗孔调校圆和镗孔检测圆[8];

步骤3 镗孔机定位,根据步骤2确定的铰链中心线十字标记定位镗刀,定位时应以步骤2刻划的铰链正反面的中心点为基准。定位完成后,进行定位检查,手动调整镗刀接近铰链面,然后手动慢速转动镗孔一圈,以步骤1刻划的调校圆和检测圆为基准,检查镗刀在转动中与上述基准是否保持一致,如不能保持一致,需再次调整镗刀定位。按上述方法对每个铰链正反面进行镗刀定位检查。直到全部合格后才能开始镗孔。

3.4 镗孔设备

为消除镗孔设备多次定位带来的累积误差,根据跳板铰链的特点,可通过为镗孔机增加导轨,一次定位完成所有铰链单元镗孔工作。具体工艺措施如下(带导轨镗孔机简图见图11):

步骤 1 跳板铰链镗孔特点分析:镗刀行程短,镗孔机行走距离长。在镗刀的行程中,镗刀要转动进行切削,这个行程只要大于每个铰链单元的跨度即可,行程≈250mm,一般的镗孔机均可满足;镗孔机的行走距离要求大于整个铰链的跨度,距离很长,但在这个行程中镗刀并不需要全程进行切削,行走距离≈6000mm,镗孔机无法满足;

步骤2 基于步骤1的分析,在普通镗孔机上加装导轨,导轨本体要求具备足够的强度,保证镗刀工作时镗孔机的稳定;为保证精度,导轨与镗孔机采用平面接触,接触面必须进行精加工,表面光洁度<1.6,轨道平直度控制在<0.05mm;

步骤 3 定位时镗孔机带导轨一起定位,定位后将导轨固定,镗刀工作时镗孔机保持在导轨上静止不动,镗刀完成一组铰链的镗孔工作后,镗刀停止工作,推动镗孔机在导轨上平移到下一组铰链单元前继续镗孔,直到完成所有铰链单元镗孔工作。

图10 镗孔基准

图11 带导轨镗孔机

4 结语

通过对跳板铰链中心线精度影响因素的分析并针对性地采取工艺措施,在实船的跳板铰链安装过程中,跳板铰链眼板预留5mm的镗孔余量,在铰链的焊接中采取了防变形措施,将因焊接导致铰链变形对铰链中心线的精度影响全部控制在<2mm;然后按照上述工艺措施进行镗孔,完成后复测铰链中心线同心度,跳板铰链跨度在6000mm达到±0.2mm以内,完全满足跳板设计要求。

[1] 叶邦全. 船舶设计实用手册-舾装分册[M]. 北京:国防工业出版社,2013.

[2] CB/T 4000—2005,中国造船质量标准[S].

[3] 王帆. 船用大型铸钢件焊接裂缝及修复工艺研究[J]. 船舶与海洋工程,2012 (4): 63-66.

[4] 孙丽萍. 船舶结构有限元分析[M]. 哈尔滨:哈尔滨工程大学出版社,2004.

[5] 刘兵山,黄聪. Patran从入门到精通[M]. 北京:中国水利水电出版社,2000.

[6] 成大先. 机械设计手册,第1卷[M]. 北京:化学工业出版社,2007.

[7] 汪永茂,金军. 船舶导流管制造与焊接工艺研究[J]. 船舶与海洋工程,2012 (3): 69-73.

[8] 倪国春. 6000t/h装船机结构制造和总装技术研究[J]. 船舶与海洋工程,2014 (2): 62-65.

Research on Precision Control of Ship Ramp Hinge Centerline

LIU Jing-qiao

(Marine Design & Research Institute of China,Shanghai 200011)

Based on the installation process and method of ship ramp hinge and the study on the characteristics of ship ramp hinge,this paper focuses on the influence of location datum,welding,boring reference and boring methods on the concentricity precision of rump hinge centerline,and elaborates the reasons of the influence. It compares the advantages and disadvantages of long dummy shaft,multiple positioning boring and some other installation methods; analyzes the requirements on work space and tooling,and the attainable concentricity precision level of ramp hinge centerline based on various installation methods; and proposes techniques such as the secondary line stretching method to determine location datum,the welding deformation control technique,the drawing of boring reference line and boring machine rails on both sides of the hinge,so as to eliminate the effect of each procedure on the concentricity precision of ramp hinge centerline,and to keep the precision at a high level. Practice onboard ship validates that the proposed technique can make the ramp hinge concentricity precision to reach a higher level.

ramp hinge; hinge centerline; concentricity; boring; welding deformation

U667.3

A

2095-4069 (2016) 03-0061-06

10.14056/j.cnki.naoe.2016.03.011

2015-05-27

刘靖峤,男,高级工程师,1972年生。1994年毕业于华东船舶工业学院船舶工程系,长期从事船舶舾装设计工作。