21000m3乙烯运输船的优化设计

朱 彦,洪 涛,李小灵

(江南造船(集团)有限责任公司,上海 201913)

21000m3乙烯运输船的优化设计

朱 彦,洪 涛,李小灵

(江南造船(集团)有限责任公司,上海 201913)

液化气船是一种高技术、高附加值的船舶。随着国际市场对LNG能源需求的强劲增长,加速其副产品LPG的供应上升,液化气船的市场也随之活跃起来。针对江南造船新承建的Petredec Limited的21000m3乙烯运输船,介绍其基本设计,包括船型参数设计、基本布置设计和基本结构设计;比较以往的20000m3液化气船的优化设计,包括船东的使用和现场建造的反馈而进行的优化,以及为提高结构强度的可靠性和合理性开展的大量有限元计算而进行的优化。通过对项目船的优化设计研究,江南造船对该型液化气船的设计和建造技术更成熟、经验更丰富,为占领该型液化气船的市场打下了更坚实的基础。

乙烯运输船;C型独立液舱;优化设计

0 引言

自2011年以来,液化石油气(Liquefied Petroleum Gas,LPG)船运费持续攀升。同时,由于比例过高的大批建于20世纪的LPG船已难以满足租家的检验要求而无法获得租约,其拆解量也在继续攀升。目前国际社会对液化天然气(Liquefied Natural Gas,LNG)需求的强劲增长也推动其副产品LPG供应上升,国际市场上LPG运量增长超过运力供应的趋势还将延续。船东收益的持续上升和运力规模缓慢增长的前景,使得LPG船相对于其他船型的投资价值愈加凸显。

江南造船(集团)有限责任公司自20世纪80年代开始涉足液化气船的建造,其中主要有台塑的16500m3的半冷半压式的液化气船、英国Navigator Gas L.L.C.的21000m3半冷半压式的乙烯液化气船、Petredec Limited的22000m3的半冷半压式液化气船等。

以江南造船新承建的Petredec Limited的21000m3半冷半压式的乙烯运输船为背景,对该项目所开展的优化设计工作进行了探讨。

1 船舶概述

液化气船属于容积型船舶,在同等主尺度下,追求舱容最大化与船舶性能的平衡是该项目船的主要设计目标之一。

项目船入DNV-GL船级,挂新加坡旗,2G型,包含4个独立C型液货舱,液货舱最低设计工作温度为-104℃,最大设计工作压力为530kPa,可以装载乙烯、乙烷、丙烯、丙烷、VCM(氯乙烯单体)、NH3(无水氨)等液化气货品[1]。

1.1 布置设计

考虑此型液化气船在欧洲停靠码头有160m船长的限制,所以该项目船总长定在159.99m,同时型宽为24.8m,型深为16.7m,结构吃水为9.4m。

1) 基于浮态、布置等方面因素的考虑,压缩机房布置在第一货舱和第二货舱间的主甲板上,这一布置有利于管系放样,考虑到现代造船模式的预装成组技术应用和提高建造效率,压缩机房和惰性气体房一体式设计,将压缩机系统预装成1个独立单元后直接安装上船;

2) 基于维持船舶左右平衡的考虑,将舱容为200m3的圆柱形甲板罐布置在第一货舱主甲板中心线处;

3) 艏部设置燃油储存舱和燃油溢流舱,同时艏部设立应急消防泵舱和应急海底门;燃油舱保护设计采用确定性方式,即设置燃油舱双壳以降低燃油泄漏风险;燃油舱在机舱区域内加设隔离空舱,保证其与机舱A类机器处所的公共接触面≤2;

4) 应急发电机室与A类机器处所区域共边界处在甲板上设置隔离空舱以满足船级社规范要求;

5) 从充分利用容积的角度考虑,双层底不设管弄,采用环形总管的形式设计压载管系;压载阀布置于双层底与液货舱的空舱内部;

6) 液货设备主要布置有:① 装卸货系统深井泵、增压泵、货物加热/蒸发器、乙烯蒸发器;② 布置在开敞甲板处的货物压缩机房内的再液化系统;③ 安全辅助系统惰气/通风系统、氮气系统、冷却系统、应急切断系统(Emergency Shutdown,ESD)、可燃气体探测系统、高位和高高位报警系统等[2]。该液化气船总布置见图1。

图1 液化气船总布置

1.2 装载计算

根据船东与租家的协议及要求,该船主要考虑的装载工况为部分装载密度为0.972t/m3的VCM,满载密度为0.57t/m3的乙烯、0.54t/m3的乙烷、0.613t/m3的丙烯、0.583t/m3的丙烷、0.624t/m3的丁烯、0.6t/m3的丁烷和0.683t/m3的NH3。同时甲板罐作装载计算时主要考虑满载密度最大的VCM。所有的液货装载也可以部分装载,装载工况分进、出港工况。经过计算,该船的完整稳性、破舱稳性均满足国际海事组织(IMO)、国际散装运输液化气体船舶构造与设备规则(IGC Code)、DNV-GL规范的要求。

另外考虑强度问题,在进行装载计算时加入进、出港的正常压载工况以及过巴拿马运河的装载工况。

2 液货舱及支承结构设计

液货舱、液货系统的设计和布置是液化气船的建造关键,该船为C型独立液舱,按相关压力容器设计标准设计,无须设置次屏蔽[3]。液罐因需要装载乙烯,所以其最低设计温度为-104℃,用5Ni钢建造,冲击试验温度-110℃。液罐设计的最大液货压力为530kPa,最大液货密度满载时0.7t/m3、部分装载时为0.972t/m3,最大外部超压为30kPa。根据液货维护系统要求,液罐外设230mm的预制式绝缘,液罐封头形式为球形封头。

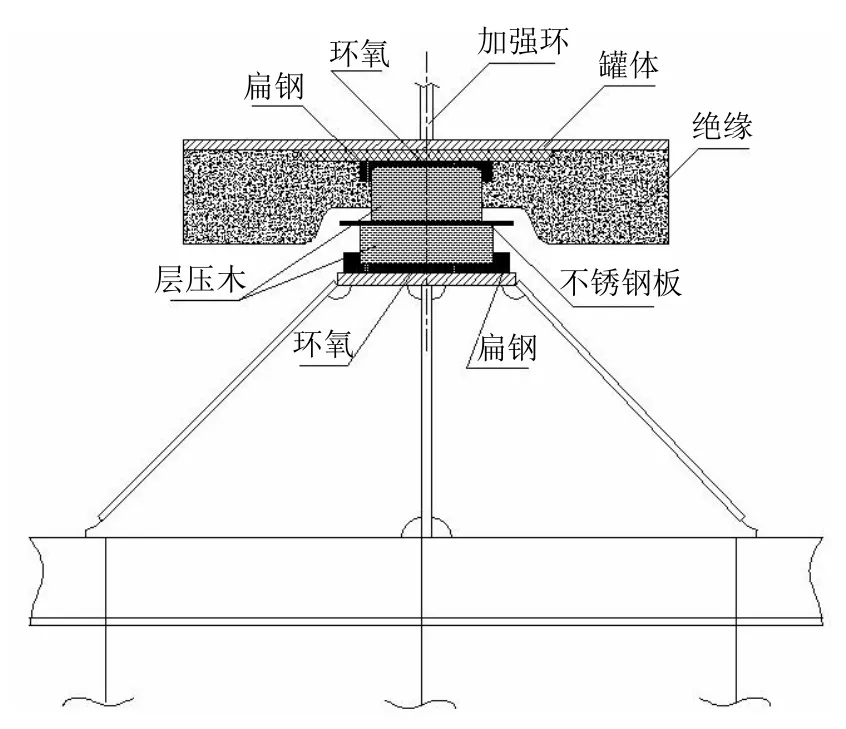

每个液货舱由一个固定鞍座和一个滑动鞍座支持,由船体变形和温度变化引起的纵向变形可以通过滑动鞍座吸收。鞍座由环氧树脂、层压木、止移扁钢和垫板构成,对于滑动鞍座还有一块不锈钢薄板。每个鞍座由船体5个强框支撑,也就是说液罐本身的重量和液货的重量均由这些船体结构强框吸收再传递给整个船体梁。

液罐与鞍座所在同一平面内还设置加强环。加强环左右两侧设止浮装置,能有效承受当某一货舱处进水时对相应液罐引起的向上浮力,而不会危及液罐和船体结构。

固定鞍座结构见图2,滑动鞍座结构见图3。

图2 固定鞍座结构

图3 滑动鞍座结构

每个液罐上设立气室和深井泵基座,在深井泵正下方液罐底部设立集液槽。该船由于受到货物的低温要求影响,对于液货舱周围的船体结构及支承鞍座的材料选取需要借助温度场计算来确定钢材的材料等级。利用软件热传学原理设定外部海水温度为0℃、大气温度为5℃[3]进行计算,可以得出各部分船体结构和液罐鞍座的温度分布,并根据IGC Code关于船体结构的最低计算温度对应要求的船体结构板材和型材的钢级和允许的最大厚度来选取结构钢级。

3 结构设计优化

该船结构设计方案经过规范计算和有限元计算分析,满足IGC Code、DNV-GL规范的要求。

3.1 总纵强度计算

通常的总纵强度计算如根据GL规范,就是对船体的总纵弯曲应力和船体剖面的剪应力的计算。

根据规范,船体梁的波浪弯矩和剪力是根据数据统计计算得出。所以在船体梁的最大设计静水弯矩和剪力已经确定的情况下,降低总纵弯曲应力主要依靠提高船体梁的剖面模数,而降低船体梁的剪切应力主要是提高外板板厚和增大船体梁剖面对水平中和轴计算的惯性矩。在结构设计前期,根据装载手册数据,提取静水弯矩、剪力最大值,酌情加放余量得到静水弯矩、剪力包络线。并利用船级社专业软件以此包络线为数据进行总纵强度校核,其次再校核规范下的船体结构局部强度。

3.2 直接计算

对该船进行了大量的有限元直接计算,主要包括货舱段有限元计算、甲板罐基座加强计算、系泊加强计算、甲板机械加强计算、浮冰冲击作用下的艏部舷侧结构计算等,用以考察结构的强度和刚度。

3.2.1 舱段有限元计算

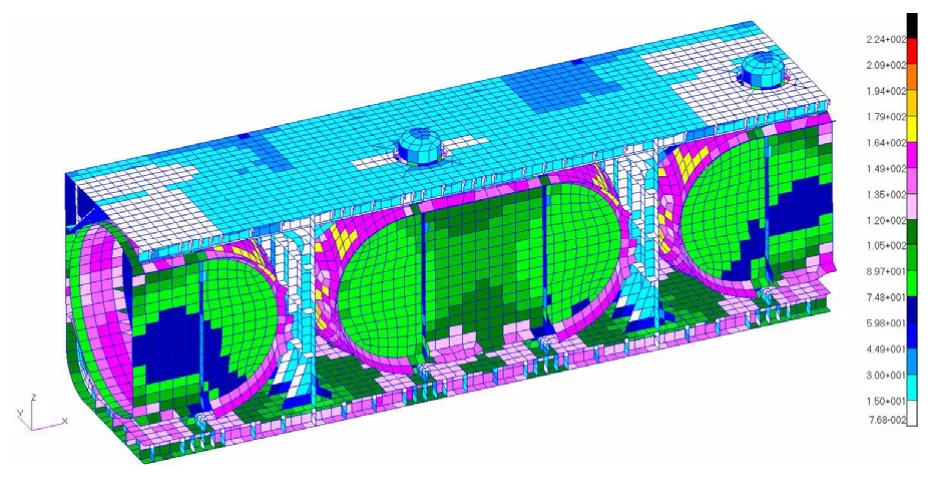

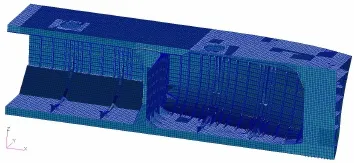

按照IGC Code要求,舱段有限元计算时,结构模型包括一个完整的液货舱及相邻的鞍座与船体结构,边界模型可选半舱模型。舱段模型的前后端面可用一般对称条件约束[4]。鞍座结构上的层压木、环氧树脂等用串联方式模拟成弹簧单元,其他结构用板单元、杆单元建立模型。按照IGC Code,C型独立液舱直接计算的载荷主要计及静水压力载荷、货物装载、海水的作用力、结构自重以及调平附加载荷、液货舱和货物重量的0.5倍向前冲力和0.25倍向后冲力、船体横倾到30°时产生的重力分值,并将其进行载荷组合[4]。舱段模型的左半部分模型范围见图4。

经过舱段有限元计算,对于不满足结构屈服强度要求的结构通过增加板厚、提高钢材等级等方式使之满足屈服强度要求;而不满足屈曲强度要求的结构主要通过增加屈曲筋、增加板厚的方式改善板格参数使之满足屈曲强度要求;另对于部分不满足刚度要求的结构,主要通过改善此处结构的刚性连接条件增加刚度。舱段模型的左半部分屈服应力结果见图5。

图4 左半部舱段模型

图5 左半部舱段屈服应力结果

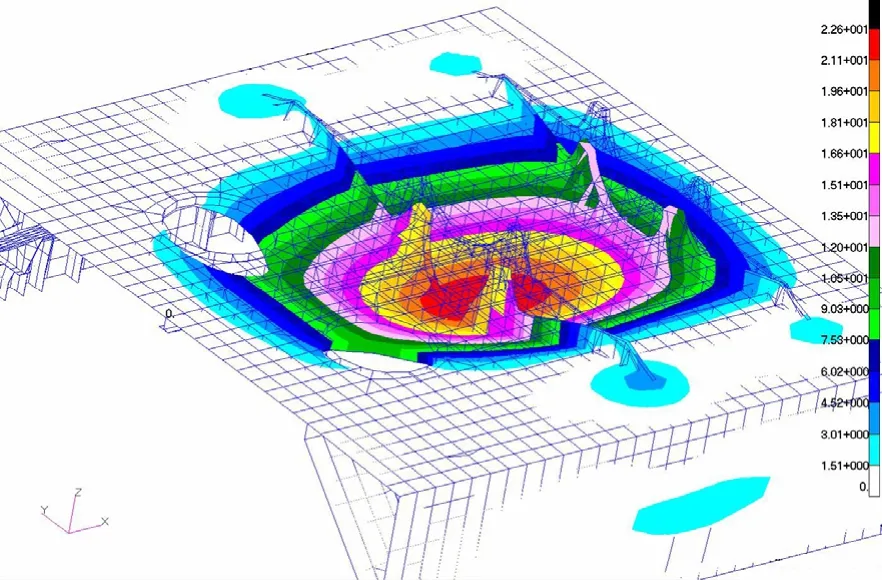

3.2.2 甲板罐基座加强计算

甲板罐放置在1号液货舱甲板中心处,装载计算工况为满载0.972 t/m3的VCM,其支座结构主要承受液罐自重和液货载荷,同时考虑船舶运动的惯性力以及船舶横倾30°时各有效质量沿斜面产生的重力分量。经过有限元计算分析,发现在垂荡工况下,考虑100%的垂向加速度,后鞍座处甲板向下变形很大(见图6),即甲板罐鞍座的刚度不够,这和甲板罐处于艏货舱中心位置处而无相对比较强的刚性支承有关,需要提高其刚性支承条件。经过分析及反复计算给出在后鞍座正下方提高甲板横梁的剖面模数并将甲板横梁尽可能向两舷延伸,改善甲板罐鞍座的刚性支承以满足甲板的变形要求,同时也满足DNV-GL规范关于液化气船的检验要求(见图7)。

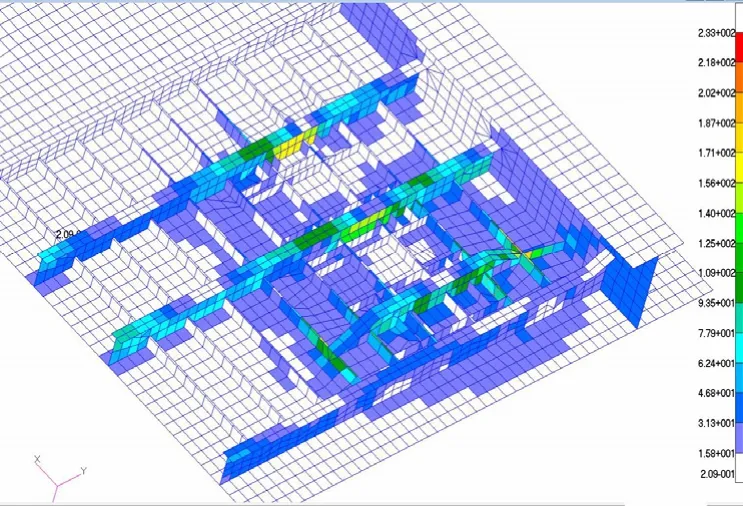

3.2.3 系泊和甲板机械加强计算

船的艏艉和主甲板系泊较以往布置都有变化。主甲板新加了系泊绞车、带缆桩以及相应的舷侧导缆孔,同时系泊绞车有3个出绳方向,考虑载荷为120t(见图8)。有限元计算模型载荷考虑1.25倍系数即为1470kN[4]。通过计算在主甲板下对应绞车基座带缆方向的腹板下设置短甲板强横梁以满足结构强度要求。按照船东要求,系泊绳索由钢质绳索改成合成纤维索,根据石油公司国际海事论坛(OCIMF)的换算,绳索的破断力增大,造成系泊的加强需要根据新的载荷设计。另外艏艉应急拖带按照船东要求布置成强点式,所有的导缆孔均改为闭式导缆孔等,所以该船进行了大量的系泊有限元计算,并根据计算结果给出了合理的船体结构加强方案。图9为主甲板系泊绞车基座加强;图10为主甲板系泊绞车其中H10出绳方向的屈服应力结果。

图6 甲板变形

图7 甲板结构

图8 主甲板系泊绞车布置

图9 主甲板系泊绞车基座加强

图10 H10出绳方向的屈服应力结果

主甲板油管吊的加强也进行了有限元计算,并考虑了加速度下的吊臂载荷。根据计算结果提高了甲板强横梁和短纵桁的剖面模数以及钢材等级。

3.2.4 艏部货舱舷侧结构直接计算

随着气候变暖,北极航线的开通和北极地区油气资源的开发会给人类带来巨大的利益,冰区船舶的前景相当广阔,许多造船强国纷纷开始了破冰船和航行于冰区船舶的研究。该船为保证良好的快速性和舱容最大化,第一货舱布置紧凑,不设底边舱,且为单舷侧结构,尤其是舷侧强肋骨与液罐间隙很小,而艏货舱位于艏部冰带区域,其冰载荷明显高于其他区域,在冰载荷及外部水压联合作用下,刚度相对较小的艏货舱舷侧结构产生明显的位移变形,尤其是舷侧强肋骨的横向变形,很有可能直接影响到液罐的安全。此外冰区船舶在实际运营中有可能遇到更大的冰载荷,舷侧构件应力超过材料屈服强度,从而产生塑性变形的凹坑。所以针对自有的结构特点,结合芬兰-瑞典冰区规范(FSICR)中ICE-1B冰级规范的要求,开展了艏部货舱冰带结构的强度分析和外板塑性变形分析,同时对计算结果进行对比,通过优化结构和设计新结构形式和尺寸,保证船在ICE-1B冰区航行的结构可靠性,提高该船型的适用范围和市场竞争力。图11为艏舱段船体结构左半部模型,图12为艏舱段外板变形。

图11 艏舱段船体结构左半部模型

图12 艏舱段外板变形

4 其他优化设计

在设计期间针对船东和租家的要求以及其他以往船东的使用反馈进行了很多结构优化。

1) 考虑腐蚀的因素,艏部燃油舱与锚链舱之间设置隔离空舱;

2) 货舱区压载舱的吸口布置优化,同时对双层底每个压载舱的实肋板、纵骨、纵桁的流水孔也作了布置优化;

3) 重燃油沉淀舱添加斜底,有利于杂质颗粒的沉淀收集,便于重燃油的净化;

4) 油渣舱分设成燃油油渣舱和滑油油渣舱,方便经分油机分离后的各品油的收集,利于环保;

5) 主甲板在4货舱上设置系泊绞车,左右舷方向带缆,便于船舶的停靠;

6) 上层建筑平台加宽,保证船员行走的上层建筑围壁到边缘的栏杆的梯道净宽>700mm;

7) 艏艉舷墙上的流水孔按照国际船舶载重线公约(ILLC)有关最小排水舷口面积进行新的布置;

8) 机舱及上层建筑吊口扩大,方便船东和租家后期的检修。

5 结语

该船经过不断的优化后,布置更合理、结构更可靠、更具市场竞争力。而目前国际航运市场对液化气船的需求还在持续增长,同时已有一大批新的规范、规则从2016年1月1日起生效,诸如氮氧化物排放TIERIII、新的IGC Code、机舱两条逃生通道等,可能需要从更新布置上考虑进一步的优化,以保持江南液化气船的品牌效应。

[1] 叶彼得. 22000m3半冷半压式液化气船建造技术[J]. 船舶工程,2005 (27): 95-98.

[2] 马杰. 22000m³液化气船液货系统建造技术分析[J]. 江南造船,2011 (6): 12-16.

[3] IMO. International Code for the Construction and Equipment of Ships Carrying Liquefied Gases in Bulk (IGC CODE)[S]. 2006.

[4] 郑凡. 21000m³LEG运输船结构设计[J]. 江南造船,2014 (2): 1-4.

Design Optimization of 21000m3Ethylene Carrier

ZHU Yan,HONG Tao,LI Xiao-ling

(Jiangnan Shipyard (Group) Co.,Ltd.,Shanghai 201913)

Liquefied gas carrier is a kind of ship with high-tech and high value. As the demand for LNG energy in the international market grows rapidly,the supply of its byproduct - liquefied petroleum gas (LPG) increases and the market of liquefied gas carrier becomes flourishing. Taking the new 21000m3Ethylene Carrier built by Jiangnan Shipyard for Petredec Limited as example,this paper introduces the basic design including main particulars,general arrangement and basic structures. Its optimization is compared with that of the former 20000m3liquefied gas carrier,where the feedbacks both from ship owners and from on-site construction are considered and the substantial finite element calculations are carried out in order to improve the reliability and rationality of the structure. Through the design optimization investigation on this ship,Jiangnan shipyard has accumulated more experience on the design and construction of this type of the liquefied gas carrier,which paves the way for it to enter the liquefied gas carrier market.

ethylene carrier; type C independent tank; design optimization

U674.13+3.3.02

A

2095-4069 (2016) 03-0016-06

10.14056/j.cnki.naoe.2016.03.003

2015-07-28

朱彦,女,工程师,1983年生。2006年毕业于江苏科技大学船舶与海洋工程专业,现从事船舶结构开发、设计工作。