飞机副翼前端开裂原因分析

黎小宝,邓承佯,江建东,吴根林,徐环宇

(1. 江西洪都航空工业集团有限责任公司,南昌 330024; 2. 空军驻320厂军事代表室,南昌 330024)

飞机副翼前端开裂原因分析

黎小宝1,邓承佯1,江建东2,吴根林1,徐环宇1

(1. 江西洪都航空工业集团有限责任公司,南昌 330024; 2. 空军驻320厂军事代表室,南昌 330024)

针对飞机副翼前端裂纹失效问题,通过对零件进行化学成分分析、断口宏观观察、显微观察、金相分析和强度检测等方法探究其裂纹性质,并结合有限元应力分析对裂纹产生原因进行深入剖析。结果表明,调质不充分造成零件表面强度下降,同时在没有表面防护的情况下,零件表面极易与周边部件相互摩擦形成磨损凹坑,造成表面碳含量极少的渗碳体与附着腐蚀液直接接触进而发生电化学腐蚀反应形成早期腐蚀疲劳裂纹源,最后在长期的服役交变载荷作用下不断扩展,最终造成腐蚀疲劳失效。

航空材料;30CrMnSiNiA钢;腐蚀疲劳

在飞机定检过程中,发现飞机副翼前端部位出现了裂纹失效问题,该部位是飞机的重要零部件,这会对飞机的飞行安全造成影响。本工作对裂纹断口形貌、组织结构、化学成分和受载情况等进行了分析,探讨了该部位出现裂纹的原因,以期为预防同类部位出现类似腐蚀提供技术参考。

腐蚀部位位于副翼前端,材料为30CrMnSiA钢,在电阻炉内进行调质热处理。服役期间副翼的运动方式为垂直于钢构件底边中轴线的往复运动,因此该部位主要承受交变载荷作用。进一步观察可以发现板弯处发生了较严重的腐蚀现象(见图1),且出现了肉眼可见的裂纹,该裂纹起始方向垂直于板材连接部分的板弯区域。进一步检查发现该部件服役时间并未达到其规定的使用寿命。

1 理化检测

1.1化学成分检测

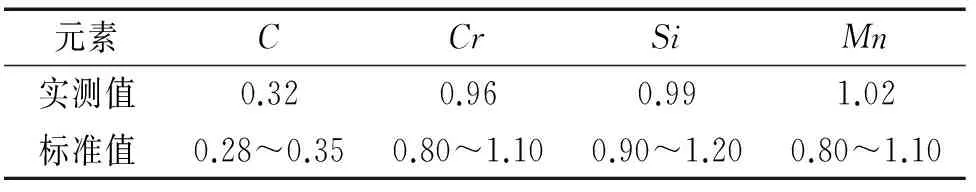

在裂纹断口附近取样进行化学成分检测,由表1可见,该钢构件的化学成分符合设计技术条件要求。裂纹的诱发原因并非是原材料的质量问题。

表1 化学成分分析结果(质量分数)

1.2断口宏观观察

沿裂纹扩展方向打开断口,断口整体形貌较平坦,颜色呈红褐色锈迹。观察裂纹源区形貌,在裂纹扩展的尾端可见明显的扩展线,见图2(a),源区断口平坦,见图2(b)。

1.3断口显微观察

将钢构件沿裂纹打断之后经过超声洗涤后放入扫描电镜下进行形貌观察,断口全貌均被腐蚀产物所覆盖,原始形貌不可分辨,对断口腐蚀产物进行能谱分析可知,腐蚀产物含有氧化物,这说明裂纹区域发生了一定程度的电化学腐蚀反应。将腐蚀产物清理后继续观察可知,裂纹扩展区可见明显的裂纹扩展线等腐蚀疲劳条带状形貌,见图3(a),裂纹源区则可见明显的贝壳状形貌,见图3(b),整个断口全貌平滑无明显韧窝结构。

同时在远离裂纹处将零件打断,断口经超声洗涤后进行观察可知,断口形貌十分粗糙,有明显的韧窝结构,见图3(c),这说明该钢构件是脆性断裂,且材料并没有出现明显的质量问题。两断口均没有发现明显的冶金缺陷和热加工缺陷,也没有发现明显的加工痕迹。

1.4断口金相观察

在钢构件上附近取金相试样进行观察可知,心部组织为回火索氏体结构[1],见图4(a),表层组织则发生了脱碳现象,脱碳层深度约为0.08mm,见图4(b)。进一步对组织进行硬度测试可知,钢构件的心部组织平均硬度值为35.35HRC,脱碳层的平均硬度值为23.87HRC。

2 综合分析

2.1应力有限元分析

针对出现裂纹的r处可以运用Partran软件进行有限元应力分析[2]。首先模拟其实际服役期间的边际条件,将钢构件的两端和A边进行固定,B边承受外界的交变载荷。其次将整个钢构件进行网格分割,最后根据实际所承受的循环载荷进行模拟,见图5。可知,整个循环过程中,钢构件各处的受载均小于其屈服强度(σb≥1 175MPa),应力波谷段[3]的最大载荷为1.02MPa,波峰载荷段最大载荷为4.24MPa,进一步分析可知,应力主要集中在板弯处区域和B边。因此该裂纹并非是外加应力过高诱发的,裂纹起源于载荷集中区域。

2.2失效原因分析

由上述分析可知,钢构件的化学成分符合相关技术标准,这说明钢构件的断裂与材料无关。而有限元应力分析结果也显示整个服役期间钢构件的载荷并非裂纹形成的主要原因。而其断口形貌呈现明显的疲劳条带状且有腐蚀产物,其源区的贝壳状形貌则显示钢构件在失效前经历了缓慢的裂纹形成和扩展过程,这说明该部件裂纹的性质为腐蚀疲劳裂纹。在金相组织观察过程中可以发现钢表层组织出现了脱碳现象,这说明钢件的热处理不当是裂纹萌生的主要原因。

该钢构件在电阻炉内经历调质[4]时,一方面组织中的碳在高温情况下不断扩散,扩散过程中与炉内的气氛中的CO2、H2O和O2等氧化气体优先发生氧化反应,造成表面渗碳体含量下降,铁素体的含量增加,直接影响了表面组织强度;另一方面,由于表面组织和心部组织的成分不同,两部分的线膨胀系数也有所差异,因而在淬火[5]降温过程中,两者的体积收缩程度不一致就会造成界面内应力集中,使其疲劳性能下降,同时变形量的不同也会造成表面产生许多细微裂纹。此外,由于碳含量的不断减少使得调质阶段马氏体相变[6]反应无法充分进行,最终直接影响到了钢构件的屈服强度[7-9]。

同时在显微形貌中并没有发现该钢构件进行任何表面处理工艺,因而该钢构件极易与周边零部件相互作用,形成磨损凹坑,造成金相组织表面形貌粗糙。此外,该部件又位于结构边缘,夹杂灰尘的冷凝水就会附着在其表面凹坑处和调质过程形成的细微裂纹处,这就迫使脱碳反应中产生的铁素体直接与腐蚀液接触,从而发生电化学氧化反应生成铁锈等氧化物。其次腐蚀区域在内应力的作用下也会缓慢形成和扩展从而诱发早期腐蚀疲劳裂纹,形成贝壳状形貌[10]。最后源区裂纹在长期交变应力的作用下就会继续扩展进入瞬断区造成钢构件的裂纹失效。

因此调质过程不当是裂纹产生的内在原因,而服役环境中附着的冷凝水及交变应力则是裂纹扩展的主要原因。所以对于调质过程,应当严格控制炉内气氛,保持还原性气体与氧化性气体的浓度比例,并适当充入一定量的惰性气体进行保护,同时控制保温时间和调质温度,降低脱碳反应速率。此外,在调质过程前对钢构件进行表面处理可以隔绝炉内气氛与钢构件接触,避免脱碳现象。

3 结论与建议

(1) 副翼前端钢构件的裂纹应为腐蚀疲劳裂纹,表层组织脱碳是主要原因。

(2) 严格控制调制过程的条件,建议适当充入还原性气体或者惰性气体以避免脱碳现象的出现。

(3) 建议钢构件进行必要的表面处理,以隔绝炉内氧化气体和游离碳,并在调制后增涂防护漆层以增强防护性能。

[1]李雪峰,王春芬,王嘉敏. 回火马氏体和回火索氏体辨析[J]. 热处理,2012,27(4):12-16.

[2]梁金华. 有限元法在斜拉桥应力分析中的应用[J]. 交通标准化,2014(7):110-112.

[3]师红旗,丁毅,马立群.Incoloy800波纹管膨胀节开裂原因[J]. 材料保护,2009,42(12):63-65.

[4]陈蕴博,马炜,金康. 强韧微合金非调质钢的研究动向[J]. 机械工程材料,2001,25(3):1-6.

[5]郭杰,刘利国,张亮.QPQ盐浴复合处理对50钢耐磨性的影响[J]. 材料保护,2014,47(1):58-61.

[6]许淳淳,张新生,胡钢,等. 不锈钢冷加工形变诱发马氏体相变及其腐蚀行为[J]. 材料保护,2002,36(3):11-13.

[7]徐文帅,厉勇,王春旭,等. 马氏体时效钢循环相变的EBSD分析[J]. 材料热处理学报,2014,35(10):154-160.

[8]陈宇,陈旭,刘彤,等. 温度对316L不锈钢在硼酸溶液中腐蚀电化学行为的影响[J]. 腐蚀与防护,2014,35(4):344-347.

[9]张俊,李连波,石志强.N80油井注水管腐蚀失效分析[J]. 腐蚀与防护,2008,29(4):226-228.

[10]陆斌,丁亚平. 国产低合金钢腐蚀疲劳和辐照脆化行为研究[J]. 腐蚀与防护,2001,22(11):463-467.

Analysis of Cracking of Front Aileron

LI Xiao-bao1, DENG Cheng-yang1, JIANG Jian-dong2, WU Gen-lin1, XU Huan-yu1

(1. Hongdu Aviation Industry Group, Nanchang 330024, China;2.AirForceAffairsCommissaryin320Factory,Nanchang330024,China)

Tothefailureoffrontaileron,compositionanalysis,macroscopicanalysis,microscopicanalysis,metallurgicaltestingandhardnesstestingwereperformedtoexplorethecharactersofcracking,andfiniteelementanalysiswasusedtodeeplyexplorethereasons.Theresultssuggestthatsurfacestrengthdecreasecausedbyinadequatequenchinganderosionpitsformedinfrictionwiththesurroundingpartswithoutsurfaceprotectionlayerresultedindirectcontactofcementiteswithadheredcorrosiveliquidandthenformedelectrochemicalcorrosionanthusformandearlyfatiguecorrosioncrackingsource.Finally,underlong-termservicealternatingloads,thesourceexpandedandeventualcorrosionfatiguefailureoccured.

aeronauticalmaterial; 30CrMnSiNiAsteel;corrosionfatigue

10.11973/fsyfh-201601021

2014-12-29

邓承佯(1992-),本科,设计员,从事飞机结构腐蚀工作,15210582336,an123yi@126.com

TG174

A

1005-748X(2016)01-0088-04