导电防腐蚀涂层对电网接地体碳钢的防护行为

刘世念,王 成,吕旺燕,马存仁,朱圣龙,王福会

(1. 广东电网有限责任公司电力科学研究院,广州 510080; 2. 中国科学院 金属研究所,沈阳 110016)

试验研究

导电防腐蚀涂层对电网接地体碳钢的防护行为

刘世念1,王 成2,吕旺燕1,马存仁1,朱圣龙2,王福会2

(1. 广东电网有限责任公司电力科学研究院,广州 510080; 2. 中国科学院 金属研究所,沈阳 110016)

采用物理混合工艺在电网接地体Q235碳钢表面制备了环氧树脂基导电防腐蚀涂层。通过电化学方法和杂散电流腐蚀试验分别测试了涂层在酸性土壤模拟液和土壤中对碳钢的防护行为。结果表明,Q235碳钢在土壤模拟液中腐蚀严重,导电防腐蚀涂层有效抑制了Q235碳钢的腐蚀,涂层在土壤模拟液中具有良好的稳定性。在10 mA直流和100 V交流杂散电流土壤中腐蚀1 000 h后,涂层显示了良好的耐蚀性。电化学极化曲线表明导电防腐蚀涂层有效提高了Q235碳钢的耐腐蚀性能。

接地网;碳钢;环氧树脂;导电涂层;土壤腐蚀;杂散电流;电化学

埋置于地下的电缆及油、气、水管线等常发生腐蚀,而这些构件往往很难检修,严重的腐蚀甚至会造成巨大经济损失和安全危害[1-3]。金属材料在土壤中的腐蚀受含水量、土壤pH、土壤电阻率、盐分、微生物等多因素影响,情况十分复杂[4-6]。土壤对金属材料造成的腐蚀源于金属和介质的电化学不均匀性所形成的腐蚀原电池,本质上是电化学腐蚀,这是腐蚀发生的根本原因[7-8]。

接地网作为变电站交直流设备接地及防雷保护接地,对电力系统输配电安全运行起着重要作用,常用的接地材料有钢、铜、镀锌钢等。由于铜材的使用成本较高,目前广泛使用镀锌钢等钢铁材料。镀锌钢的防腐蚀作用在于隔绝腐蚀介质、牺牲阳极和阴极保护[9]。作为阴极的镀锌层具有很低的电位,当腐蚀介质进入镀层/金属界面时,锌作为牺牲阳极而首先遭受腐蚀,而基体钢材受到保护[10-11]。这种以牺牲镀层为条件的防腐蚀方式决定了镀层的使用寿命有限,并且镀锌层的防护作用与介质的电导率有关,在低电导率介质中,镀锌层不能完全保护基体金属[12]。研究表明[13-14],镀锌钢在腐蚀性介质中早期即发生腐蚀,生成锌的氧化物或氢氧化物,由于锌的氧化物不具有保护作用,因此,随着腐蚀的进行镀锌层越来越薄,最后将损失殆尽,特别是镀锌层存在刮伤等缺陷时会加速腐蚀[15-16]。

涂料技术具有适用范围广、施工方便、防腐蚀效果显著、成本低廉等优点,在防腐蚀领域得到广泛应用[17]。导电防腐蚀涂料是在防腐蚀涂料的基础上发展的一类具有导电功能的涂料,目前研究最多的是添加型涂料,按填料分可分为碳系、金属系、金属氧化物系和复合填料导电涂料等[18]。导电防腐蚀涂料在接地网领域的应用既满足了接地极导电性能的要求又能实现防腐蚀,因此具有重要的现实意义。

接地网在运行过程中,难免存在直流或交流杂散电流。早在1812年Davy[19]便发现了直流电对金属的腐蚀作用。变电站接地网材料长期处在地下恶劣的运行环境中,受到土壤的化学、电化学腐蚀及运行设备泄流、雷电泄流等造成的杂散电流腐蚀,部分接地网材料在很短时间内便产生严重腐蚀,甚至穿孔断裂[20]。杂散电流腐蚀具有腐蚀强度大和局部集中的特征[21],当杂散电流经埋地金属构件防腐蚀层缺陷点或漏点流出时,将在该部位产生激烈的电解腐蚀,极大地加速金属管线的腐蚀,缩短其使用寿命, 甚至会酿成重大事故。因此,有必要研究涂层在杂散电流作用下对基体金属材料的防护行为,为涂层的应用提供试验数据和理论依据。

由于在自然环境中用现场埋置试样方法研究土壤腐蚀所需周期较长,影响因素复杂,难以获得材料在土壤中的腐蚀规律,因此采用配制土壤模拟液和现场取土进行实验室腐蚀试验研究是十分必要的[22]。本工作在酸性土壤模拟液和土壤中分别测试了导电防腐蚀涂层对Q235碳钢的防护行为和耐杂散电流腐蚀性能。

1 试验

1.1试验材料

试验材料厚度为2 mm的Q235碳钢板,其名义化学成分为(质量分数/%):C 0.14~0.22,Mn 0.30~0.65,Si≤0.30,S≤0.050,P≤0.045。将钢板切割成50 mm×50 mm的样品,在压力0.6 MPa、24号白刚玉砂为介质的喷砂机上喷砂至表面呈灰白色,用丙酮超声波清洗后放入干燥器中待用。

1.2涂层制备

1.2.1 涂料的制备

成膜树脂有E44环氧树脂和胺类改性固化剂5772。按比例称取环氧树脂,放入容器中,称取一定量的二甲苯调节涂料的黏度,分别称取导电石墨粉、碳纤维等导电填料和聚合磷酸铝等防腐蚀填料,连同二甲苯与环氧树脂充分搅拌并润湿后,放入适量的直径为1 mm的硅酸锆研磨珠,在多功能搅拌机中以1 500 r/min搅拌15 min,用200目不锈钢网过滤后即得到涂料。

1.2.2 涂层的制备

按比例称取研磨的涂料和固化剂,混合并搅拌均匀。采用空气喷涂的方式制备涂层,空气压力为0.3 MPa。喷涂后的样品在室温下放置7 d后进行耐腐蚀性能和导电性能测试。

1.2.3 涂层导电性能测试

在内径为5.5 mm、长40 mm的玻璃管内填装导电涂料,两端联引线,固化后除掉玻璃管,用精度为0.01 Ω的数字表测出两端电阻,计算体积电阻率:

(1)

式中:ρV为体积电阻率,Ω·cm;R为电阻,Ω;A为截面积,0.238 cm2;L为长度,4 cm。

测试表面接触电阻的试样为宽16 mm、长140 mm的薄铁皮,一端焊接铜引线,铁片两面制备导电涂料,两薄铁片十字交叉,上下自然放置接触(不另加压力),用精度0.01 Ω的数字表测出平均接触电阻(双面)R,每面电阻R/2,按公式(2)计算单位面积接触电阻Rc。

(2)

式中:Rc为表面接触电阻,Ω/cm2;R为实测电阻,Ω;S为铁片间接触面积,2.56 cm2。

采用Fluke 1625接地电阻测试仪现场测试导电防腐蚀涂层的接地电阻,土壤含水量约为16%(质量分数,下同)。测试样品尺寸为1 000 mm×4 mm×40 mm。

1.2.4 土壤模拟液腐蚀试验

土壤模拟液成分如下:NaCl 0.138 g·L-1,Na2SO40.080 g·L-1,NaHCO30.014 g·L-1。用醋酸调节溶液pH为4.4。电化学阻抗谱测试采用三电极体系,工作电极为带涂层的Q235碳钢试样,参比电极为饱和甘汞电极(SCE),辅助电极为石墨片。文中电位若无特指,均相对于SCE。测试仪器为P4000电化学工作站,测试频率范围为0.01~105Hz,施加10 mV交流正弦波,所有测试均在开路电位下进行,试验温度为30 ℃。同时测试了Q235碳钢和带涂层碳钢在土壤模拟液中的极化曲线。

1.2.5 杂散电流腐蚀试验

试验用土取自沈阳土壤腐蚀试验站地下1.5 m处,化学成分见表1。pH为7.02,浸出液电导率为0.064 mS·cm-1,泥模电导率为0.198 mS·cm-1。土壤经自然干燥、粉碎后经孔径为1 mm的筛子过滤,在105 ℃条件下烘干6 h后备用。用蒸馏水配制含水量为20%(质量分数)的土壤进行埋置腐蚀试验。土壤杂散电流腐蚀装置示意图见图1,埋置腐蚀试验温度为30 ℃,腐蚀试验后采用扫描电子显微镜(SEM)观察试样表面的微观形貌。在土壤箱中分别应用RS1305DF-P直流稳压电源和TDGC2-5000接触式调压器测试涂层样品在土壤中的耐杂散电流腐蚀性能,见图1。直流和交流杂散电流强度分别为10 mA和100 V。同时测试了经直流和交流杂散电流腐蚀后带涂层碳钢在土壤中的极化曲线。

表1 试验用土的化学成分(质量分数)

2 结果与讨论

研究发现,颜基比对涂层的导电防腐蚀性能影响显著,当颜基比(质量比,下同)为4∶6时涂层具有最佳的导电和防腐蚀性能,因此本工作着重探讨颜基比为4∶6时涂层的防腐蚀和导电性能。另外,不含导电填料的环氧树脂清漆涂层在土壤模拟液中对Q235碳钢的防护作用有限,经过约24 h浸泡后涂层下基体即发生腐蚀,因此通过添加导电填料提高环氧树脂涂层的防腐蚀性能是十分必要的。

2.1涂层导电性能

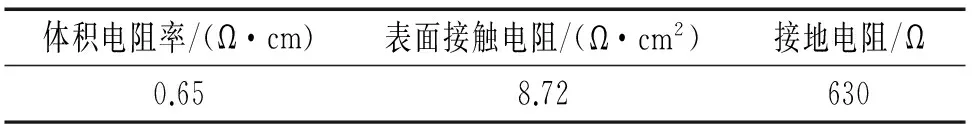

按导电性质,物质可分为导体、半导体和绝缘体。当体积电阻率小于106Ω·cm时,物体即表现出导体的性质,从表2可知,涂层具有导体的性质。接地体埋置于地下时由于接地体的面积超过10 000 cm2,总接触电阻为8.72×10-4Ω,比土壤电阻率小两个数量级以上(土壤电阻率为100~5 000 Ω·cm),具有较低的接地电阻。

表2 涂层的导电性能

2.2腐蚀电化学及腐蚀形貌

由图2可见,在浸泡过程中涂层始终表现为单一容抗弧,具有一个时间常数。经过1 008 h浸泡,涂层的电化学阻抗谱变化不大,表明涂层在土壤模拟液中具有良好的稳定性,并且随浸泡时间的延长,涂层阻抗较刚浸泡时有所增大,表明涂层的抗腐蚀性能提高。

采用如图3所示等效电路对所测得的电化学阻抗谱进行拟合[23]。其中:Rs为溶液电阻,Qc为涂层电容,Rc为涂层电阻。

常用涂层的低频阻抗Z0.1或Z0.01来判断涂层的防护性能,当涂层的阻抗小于106Ω·cm2时,涂层具有较差的防护性能或涂层已经失效[23-24]。涂装导电防腐蚀涂层的Q235碳钢在土壤模拟液中的低频阻抗Z0.01在浸泡过程中始终保持在105~106Ω·cm2,低于106Ω·cm2,但涂层并没有失效,相反涂层对Q235碳钢具有良好的防护作用,如图4所示。浸泡后,涂层完整而致密,涂层结构与原始涂层相同,未发现任何破坏迹象。涂层与基体Q235结合良好,未发生剥离等破坏,表明涂层在酸性土壤模拟液中具有良好的湿态附着力,涂层下的碳钢未发生腐蚀。相比之下,Q235碳钢在土壤模拟液中腐蚀1 000 h后即发生严重腐蚀,见图5。腐蚀产物主要为氧化铁,厚度为40~50 μm,Q235碳钢在土壤模拟液中表现出极差的耐蚀性。

图6所示为涂装导电防腐蚀涂层的Q235碳钢在酸性土壤模拟液中涂层电阻随浸泡时间的变化曲线。可见,浸泡初期随浸泡时间的延长涂层电阻增大,浸泡100 h后,涂层电阻有所降低,当浸泡时间大于300 h后涂层电阻又随浸泡时间的延长而增大。总体看涂层电阻保持在105Ω·cm2数量级,在整个测试过程中未出现较大的波动,涂层表现出较好的稳定性。

图7是Q235碳钢基体和涂装导电防腐蚀涂层的Q235碳钢在土壤模拟液中的极化曲线。可见,导电防腐蚀涂层大大降低了碳钢在酸性土壤模拟液中的阴极反应和阳极反应,腐蚀电流密度由碳钢的5.1 μA/cm2降低为0.05 μA/cm2,涂装导电防腐蚀涂层的Q235碳钢的腐蚀电位提高了约300 mV。

常用电化学阻抗谱的特征频率fb评价涂层的防护性能, 涂层的特征频率越高表明涂层的防护效果越差[25-27]。由图8可见,在浸泡初期,fb随浸泡时间的延长有所增大,浸泡约120 h后,fb随浸泡时间的延长变化较小,最后稳定在约100 Hz。显然,在浸泡过程中,涂层的特征频率远小于涂层失效时的特征频率(1 400 Hz)[28],表明涂层具有良好的耐酸性土壤模拟液腐蚀性能。

2.3杂散电流腐蚀

由图9可见,经过10 mA直流杂散电流腐蚀后,涂层完整、致密,表面结构与原始涂层相似,而涂层下的Q235碳钢未发生腐蚀。同样在100 V交流杂散电流作用1 000 h后,涂层保持完整,涂层下的碳钢未有腐蚀迹象。

图10为导电防腐蚀涂层经过交流和直流杂散电流腐蚀 1000 h后,在含水20%土壤中的极化曲线。可见,经过直流和交流杂散电流腐蚀后,涂装导电防腐蚀涂层的Q235碳钢的极化曲线形状相似,腐蚀电位接近,约为0 mV。Q235碳钢在土壤中的腐蚀电位约为-750 mV。涂装导电防腐蚀涂层的Q235碳钢经直流和交流杂散电流腐蚀后在土壤中的腐蚀电流密度分别为0.09 μA/cm2和0.1 μA/cm2,比Q235碳钢基体的降低了近2个数量级。

导电防腐蚀涂层对Q235碳钢的防护机理在于涂层的致密性和导电性。通常情况下,涂层难免存在针孔等微观缺陷,形成腐蚀介质的微观通道,腐蚀介质通过这些通道渗透到涂层内部并到达基体金属。涂层下金属的腐蚀同样是电化学腐蚀,碳钢阳极反应为铁失去电子而形成铁离子,阴极反应为氧还原,当在酸性溶液中时氢离子获得电子。相应的电化学电极反应可表示为:

(3)

(4)

(5)

(6)

阴极反应生成的OH-造成局部涂层下的强碱性,而碱性是造成涂层局部破坏的重要原因[29]。另一方面,反应生成的H2会造成涂层与基体金属的剥离,造成涂层鼓泡。对于导电防腐蚀涂层,一旦腐蚀性介质进入涂层内部会造成涂层下金属的阳极反应而形成电子,由于涂层的高导电性会使得所形成的自由电子沿涂层向外扩散,在涂层/溶液界面处与溶液中的O2或H+结合形成OH-或H2,这样阴极反应就由涂层/金属界面转移到涂层/溶液界面,避免了涂层下局部pH升高,降低了涂层局部剥离的可能。反应所形成的铁离子与聚磷酸跟离子结合形成磷酸铁沉淀膜,阻止了阳极反应的进行。

扩散到涂层内部的水会促进涂层中的防腐蚀填料聚磷酸盐的水解,形成的H+中和了涂层中所形成的OH-,进一步降低了涂层中的碱性。聚磷酸盐的另一个作用在于有利于涂层下碳钢的钝化而提高碳钢的耐腐蚀性能。涂层与基体Q235碳钢之间较高的结合力(11.59 MPa)也是提高涂层抗剥离能力的一个原因[30]。

从涂层的微观结构可知,涂层中的纤维状填料多以平行于基体金属表面的方式分布在涂层内部,增大了水分等介质渗透到涂层内部的历程,进而增强了涂层的防护效果。涂层中未观察到明显的孔洞、裂纹等微观缺陷,涂层的高致密性隔绝了腐蚀介质的渗透,是保证涂层具有良好防护性能的关键。

杂散电流对材料在土壤中的腐蚀本质上属于电化学腐蚀,同样存在阳极反应和阴极反应[31]。当埋地金属构件中存在杂散电流时,杂散电流通过时由于电解作用造成金属失去电子而形成相应的金属离子,对于钢铁材料而言形成铁离子,处于土壤环境中的金属材料被土壤电解质包围,形成的阳离子溶解于环境介质中,进而加速腐蚀。涂装导电防腐蚀涂层的碳钢由于涂层的致密性良好,土壤中的电解质溶液不易渗透到涂层内部,流经碳钢的杂散电流通过导电涂层良好的导电性能进入土壤而不发生电解作用,涂层表现出良好的耐杂散电流腐蚀性能。

3 结论

在颜基比4∶6条件下,采用物理混合方法在接地网用Q235碳钢表面制备了一种导电防腐蚀涂层。电化学测试和杂散电流测试结果表明,Q235碳钢在土壤模拟液中腐蚀严重。导电防腐蚀涂层经4个月腐蚀,阻抗谱变化较小,表现出良好的稳定性。导电防腐蚀涂层的高致密性隔离了土壤模拟液和土壤介质中腐蚀性物质进入涂层内部,有效抑制了涂层下基体碳钢的腐蚀,同时具有良好的耐杂散电流腐蚀性能,实现了导电和防腐蚀双重功能。对于高导电性涂层,宜采用特征频率法评价涂层的防护效果。

[1]BARRY C S. Corrosion control in electric power plants-success stories[J]. Corrosion Science,1993,35(5/8):1189-1198.

[2]SOSA E,ALVAREZ R J. Time-correlations in the dynamics of hazardous material pipelines incidents[J]. Journal of Hazardous Materials,2009,165(1/3):1204-1209.

[3]BRETON T J C,GHENO S,ALAMILLA J L,et al. Identification of failure type in corroded pipelines:a bayesian probabilistic approach[J]. Journal of Hazardous Materials,2010,179(1/3):628-634.

[4]YAN M C,SUN C,XU J,et al. Role of Fe oxides in corrosion of pipeline steel in a red clay soil[J]. Corrosion Science,2014,80:309-317.

[5]WANG X T,DUAN J Z,LI Y,et al. Corrosion of steel structures in sea-bed sediment[J]. Bulletin of Materials Science,2005,28(2):81-85.

[6]USHER K M,KAKSONEN A H,COLE I,et al. Critical review:microbially influenced corrosion of buried carbon steel pipes[J]. International Biodeterioration & Biodegradation,2014,93:84-106.

[7]WAN Y,DING L,WANG X M,et al. Corrosion behaviors of Q235 steel in indoor soil[J]. International Journal of Electrochemical Science,2013,8(12):12531-12542.

[8]朱敏,杜翠薇,李晓刚,等. Q235钢在北京土壤环境中的腐蚀行为[J]. 中国腐蚀与防护学报,2013,33(3):199-204.

[9]张大磊,王伟,李焰. 热镀锌钢材的电偶腐蚀行为-划痕型缺陷[J]. 材料研究学报,2009,23(4):343-346.

[10]TSAI C Y,LIU J S,CHEN P L,et al. A roll coating tungstate passivation treatment for hot-dip galvanized sheet steel[J]. Surface & Coatings Technology,2011,205(21/22):5124-5129.

[11]CARBUCICCHIO M,CIPRIANN R,OSPITALI F,et al. Morphology and phase composition of corrosion products formed at the zinc-iron interface of a galvanized steel[J]. Corrosion Science,2008,50(9):2605-2613.

[12]OTERO E,ROYUELA J J. The assessment of short term data of pipe corrosion in drinking water-I galvanized steel[J]. Corrosion Science,1993,34(10):1581-1593.

[13]TSAI C Y,LIU J S,CHEN P L,et al. A two-step roll coating phosphate/molybdate passivation treatment for hot-dip galvanized steel sheet[J]. Corrosion Science,2010,52(10):3385-3393.

[14]LOPES I M F,LOUREIRO C R O,JUNQUEIRA R M R. Corrosion monitoring of galvanized steel in soil extract solutions by electrochemical impedance spectroscopy[J]. Materials Science & Engineering Technology,2014,45(7):619-627.

[15]原徐杰,张俊喜,张世明,等. 镀锌层破损输电杆塔用镀锌钢在干湿交替作用下的腐蚀行为[J]. 中国腐蚀与防护学报,2013,33(5):395-399.

[16]张红,杜翠薇,齐慧滨,等. 镀锌层破损汽车钢板在含NaCl溶液和泥浆中的腐蚀行为与EIS研究[J]. 腐蚀科学与防护技术,2009,21(3):333-336.

[17]SORENSEN P A,KIIL S,JOHANSEN K D,et al. Anticorrosive coatings:a review[J]. Journal of Coatings Technology and Research,2009,6(2):135-176.

[18]傅敏. 导电涂料以及导电材料在导电涂料中的应用发展概况[J]. 涂料技术与文摘,2006,2:5-11,23.

[19]MARTIN B. A history of stray current corrosion[J]. Corrosion & Materials,2006,31(3):12-14.

[20]闫爱军,陈沂,冯拉俊. 几种接地网材料在土壤中的腐蚀特性研究[J]. 腐蚀科学与防护技术,2010,22(3):197-199.

[21]宋吟蔚,王新华,何仁洋,等. 埋地钢质管道杂散电流腐蚀研究现状[J]. 腐蚀与防护,2009,30(8):515-518.

[22]王森,胡亚博,李志忠,等. 碳添加型导电涂层在陕北土壤模拟溶液中的腐蚀行为研究[J]. 腐蚀科学与防护技术,2013,25(6):489-494.

[23]曹楚南,张鉴清. 电化学阻抗谱导论[M]. 北京:科学出版社,2002.

[24]CHENY,WANGX,LIJ,etal.Long-termanticorrosionbehaviourofpolyanilineonmildsteel[J].CorrosionScience,2007,49(7):3052-3063.

[25]GRGURB,ELKAISA,GVOZDENOVCM,etal.Corrosionofmildsteelwithcompositepolyanilinecoatingsusingdifferentformulations[J].ProgressinOrganicCoatings,2015,79(1):17-24.

[26]HARUYAMAS,HIRAYAMAR.Electrochemicalimpedancefordegradedcoatedsteelhavingpores[J].Corrosion,1991,47(2):952-957.

[27]张鉴清,曹楚南. 电化学阻抗谱方法研究评价有机涂层[J]. 腐蚀与防护,1998,19(3):99-104.

[28]李玮,左禹,熊金平,等. 不同表面处理条件下复合涂层体系失效过程的EIS特征[J]. 化工学报,2008,59(2):420-425.

[29]周钟泉,李劲,张立新,等. 阴极保护条件下环氧基界面粘附性研究[J]. 腐蚀科学与防护技术,1998,10(3):146-149.

[30]梁平辉,胡世红,苏浩. 抗阴极剥离的重防腐环氧粉末涂料配方研究[J]. 涂料工业,2008,38(7):22-25.

[31]BERTOLINIL,CARSANAM,PEDEFERRIP.Corrosionbehaviourofsteelinconcreteinthepresenceofstraycurrent[J].CorrosionScience,2007(49):1056-1068.

Protective Performance of Conductive Anti-corrosion Coatings on Grounding Grid Carbon Steel

LIU Shi-nian1, WANG Cheng2, LÜ Wang-yan1, MA Cun-ren1, ZHU Sheng-long1, WANG Fu-hui2

(1. Electric Power Research Institute of Guangdong Power Grid Co., Ltd., Guangzhou 510080, China;2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Epoxy based conductive anti-corrosion coatings on grounding grid Q235 carbon steel surface were prepared by physical mixing process. The protective effect of the coatings was investigated by electrochemical method in simulated soil solution; and the stray current resistance of the coatings in soils was also studied. The results indicated that Q235 carbon steel suffered serious corrosion in simulated soil solution, and there was no corrosion detected for the steel coated with conductive anti-corrosion coatings, and the coatings remained stabilization in simulated soil solution. The coatings showed excellent corrosion resistance in both cases of 100 V alternating and 10 mV direct stray currents after exposion for 1 000 h. The potentiodynamic polarization curves indicated that the conductive coatings improved the corrosion resistance of Q235 steel.

grounding grid; carbon steel; epoxy resin; conductive coating; soil corrosion; stray current; electrochemistry

10.11973/fsyfh-201601001

2015-12-24

国家自然科学基金(51271188); 中国南方电网公司科技项目(K-GD2013-051)

王 成(1971-),副研究员,博士,从事金属腐蚀与防护工作,13889245957,wangcheng@imr.ac.cn

TG174.4

A

1005-748X(2016)01-0001-07