复合板界面的维氏硬度试验方法研究

武 杰,赵 涛,孙 毅(西部金属材料股份有限公司理化检验中心,西安 710016)

复合板界面的维氏硬度试验方法研究

武杰,赵涛,孙毅

(西部金属材料股份有限公司理化检验中心,西安710016)

随着复合板被广泛应用,其力学及工艺性能检验也日渐成熟,作者针对GB/T6396《复合钢板力学及工艺性能试验方法》中的硬度章节做了相关的小负荷维氏硬度试验,从而得出要根据复材和基材的不同选用合适的试验力及试验位置,以硬度压痕不产生严重的变形为有效的试验结果;试样的表面必须平滑,用相应的腐蚀液腐蚀以显示分界线,但不能腐蚀过重,否则硬度压痕也会产生严重的变形。

复合板界面;小负荷维氏硬度;硬度压痕

0 引言

复合板被广泛应用在防腐、压力容器制造、电建、石化、医药、轻工、汽车等行业,如钛及钛合金复合材,不锈钢/钢复合材,有色金属及其合金复合材等。复合的方法通常有爆炸复合、轧制复合等。目前复合板的力学及工艺性能检验主要包括硬度试验、拉伸试验、冲击试验、弯曲试验等项目。本文针对维氏硬度这一章节的试样、试验设备和试验要求及试验方法[1]进行了更深一步的探索。

1 试验材料与方法

本文选用退火态的不锈钢/碳素钢(304/Gr70)为实验材料,尺寸为10mm×15mm×25mm。试样的表面到达镜面且无磨制缺陷,经4%的硝酸酒精溶液轻度浸蚀,显示分界线。实验设备:401MVD维氏硬度计。实验条件:负荷1.961N。载荷保持时间:30秒。在同一试样的同一断面上进行了三组小负荷维氏硬度测试[2],测试的部位分别是(1)复材、结合区、基材(2)复材、界线两侧(两个硬度压痕相邻)、基材(3)复材、界线两侧(两个硬度压痕不相邻)、基材。

2 试验结果及分析

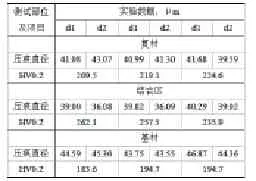

表1 第一组实验数据

表2 第二组实验数据

第一组实验数据是日常工作的试验过程,计算第一组结合区的数据可以得出压痕对角线长度之差(2.92μm)已经超过对角线平均值(37.54μm)的5%,计算第二组数据也可以得出相同的结论。如果是规则的压痕,则有可能是材料的各向异性造成的,例如经过严重冷加工变形的材料。可在不锈钢/碳素钢复合板的结合区并不是这种情况,试样侵蚀后,微观可以清楚的显示结合区呈波状结合形态,这是由于爆炸复合中,金属间高速碰撞,巨大的压力和剪切作用使结合区基复板都有强烈的塑性变形,组织呈流线特征,基板一侧组织显著拉长,这样就使硬度压痕在此区域发生了严重的变形,在日常工作中如果遇到这种情况,则放弃此压痕,再重新寻找合适的位置,继续进行相同的试验,可这样做并不能真实的反映出结合区的维氏硬度值,因此继续做了第二组和第三组实验。

表3 第三组实验数据

通过第二组实验数据可以看出复材靠近界线处硬度值有明显的升高,而基材靠近界线处硬度值与基材的硬度值相比变化不是很明显,硬度值有所降低。这说明热处理后结合区基板一侧有脱碳现象,而复板一侧有渗碳现象。由于两个压痕紧紧相邻,不符合《金属维氏硬度试验第一部分:试验方法》中的7.6条款规定:两相邻压痕中心之间距离,对于钢及其合金至少应为压痕对角线长度的3倍,所以第二种方法仅限于做实验,不能作为检测报告的数据。通过第二组试验数据可以得出在不锈钢/碳素钢(304/Gr70)这种复合板经过热处理后,结合区硬度发生明显变化的是复材一侧。

如果将第二种实验方法加以改进,就是将两个相邻的硬度压痕分开,那么就得到第三组实验数据。通过第三组实验数据我们可以更明显的看出界线处复板一侧的维氏硬度值显著提高,而基板一侧硬度值略有降低。第三种实验方法符合《金属维氏硬度试验第一部分:试验方法》中所有条款,可以作为检测报告的数据。但对于复合材料来说,由于复合界面的存在,使得复合材的性能既不同于基材也不同于复材,如果只提供第三组数据不能直接反映出经过爆炸复合处理后强度的差异,所以建议在不锈钢/碳素钢复合前对复层材料的断面进行小负荷维氏硬度测试,随后进行爆炸复合,然后再对复合后的复材进行相同条件的维氏硬度测试,这样可以间接反映出材料经过爆炸复合处理前后强度的差异。

3 结论

(1)根据复材和基材不同的材料应选用合适的试验力及恰当的位置进行复合板的维氏硬度试验,以硬度压痕不产生严重变形为有效的试验结果。(2)试验样品的表面必须平滑,需用相应的腐蚀液腐蚀,以显示复材与基材的分界线。

[1]GB/T 6396-2008《复合钢板力学及工艺性能试验方法》.

[2]GB/T 4340.1-1999《金属维氏硬度试验第一部分:试验方法》.

10.16640/j.cnki.37-1222/t.2016.10.007

武杰(1979-),女,陕西西安人,本科,工程师,研究方向:稀有难熔金属、贵金属加工及检测。