16MnD-R 钢板坯保护渣成分与性能

华江峰杨 军操瑞宏付振坡李广生丁畅越

(1.西安建筑科技大学冶金工程学院,陕西西安 710055;2.新余钢铁集团有限公司,江西新余 336500)

16MnD-R 钢板坯保护渣成分与性能

华江峰1杨 军1操瑞宏2付振坡1李广生1丁畅越1

(1.西安建筑科技大学冶金工程学院,陕西西安 710055;2.新余钢铁集团有限公司,江西新余 336500)

根据新余钢铁集团第一炼钢厂部分铸坯(16MnD-R)在一段时间内产生的表面缺陷问题,分析目标钢种的凝固特性和所使用保护渣的熔点、结晶温度、黏度等物化指标。并研究熔剂成分(Na2O、CaF2、MgO)对保护渣熔点、结晶温度及黏度的影响。对原渣样分别进行降低Na2O含量,降低Na2O、CaF2含量,降低Na2O、CaF2、MgO含量三种成分调节。结果表明:Na2O含量提高0.1%对保护渣熔化温度的影响大于CaF2提高0.61%的作用;熔剂含量的降低会增强碱度对保护渣结晶能力的影响;对原渣样同时降低Na2O、CaF2、MgO含量可以提高渣的熔化温度,降低结晶率,使之更适合用于浇注目标钢种,且优化后的保护渣成分受多因子制约从而减小其物化性能的波动。

16MnD-R钢 保护渣 凝固特性 熔化温度 结晶温度 黏度

16MnD-R(屈服强度为390 MPa)属于裂纹敏感性的低合金高强度钢,在板坯生产过程中易产生表面纵裂、夹渣等质量缺陷。新余钢铁集团第一炼钢厂浇注16MnD-R钢时,在其他浇注参数都不变的情况下,由于保护渣选择不当,导致后期铸坯存在严重的表面裂纹。根据16MnD-R钢的凝固特性设计合理的保护渣成分可以有效控制铸坯表面裂纹的产生。

当保护渣熔化温度稍低于或等于结晶器下口处坯壳表面温度(约1 180℃)时,在结晶器长度方向便始终存在一定厚度的液渣膜,即实现“全程液态润滑”[1]。研究表明[2-3],高的熔化温度有利于固态渣膜增厚、热阻提高、冷却缓慢,尤其是在冶炼Q345这类低合金高强度钢时,保护渣熔化温度升高有利于减少铸坯表面缺陷的产生。因此,对于16MnD-R钢用保护渣应该在保证全程液态润滑的前提下,提高渣熔化温度,但不能高于1 180℃。

在浇注低合金高强度钢板时保护渣的主要性能是保证润滑、适当降低传热强度。研究表明[4-6],保护渣碱度升高会促使渣膜结晶从而降低传热速率,渣中的Na2O、K2O、CaF2、LiO2等熔剂含量升高会促使渣膜的结晶率升高,而适量的Al2O3、MnO、MgO、BaO可以促进渣的玻璃化倾向从而降低结晶率。有研究认为[7],当渣的熔速过大、熔化后黏度低、熔化时间长、流入不均渣膜厚度不均以及渣中熔剂成分种类过多和在渣膜中易形成气泡等现象,都容易导致连铸坯裂纹的产生尤其是纵裂。因此,对所使用的保护渣性能要求是:在各项性能指标(如熔化速度、堆积密度、表面张力等)合格的情况下,保证铸坯在结晶器内具有良好的润滑;适当降低坯壳与结晶器铜板的传热。根据对保护渣性能的要求,对目标钢种所使用的保护渣原渣作出调整,即在保证铸坯润滑的前提下,适当提高保护渣的熔化温度和黏度,以增加渣膜厚度,达到减小传热的作用,从而减小热应力,降低连铸坯裂纹的发生率。

连铸生产中应根据钢种、断面、拉速、振动参数等因素综合考虑,选用合适的保护渣[8]。

因此,对16MnD-R这类低合金高强度钢所使用的保护渣性能要求是:提高结晶能力,降低结晶率,并在保证铸坯全程液态润滑的情况下尽量提高熔化温度。对保护渣成分设计要求是:提高保护渣碱度(R:1.26→1.31)的同时降低Na2O、CaF2含量以使结晶率降低;为防止Na2O、CaF2降低导致的结晶率剧烈下降,需要继续降低MgO含量使结晶率小幅回升,同时防止保护渣因单一成分波动而引起的物化性能的大幅度变化。

1 试验材料与方法

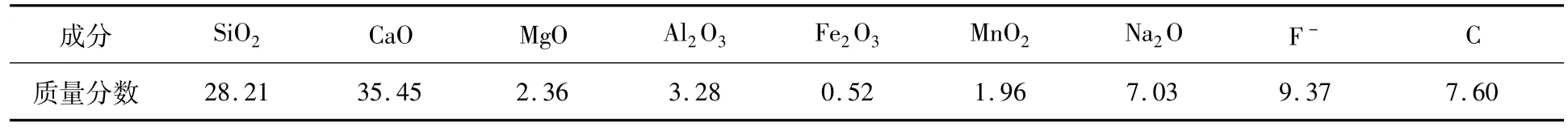

原渣样细磨至200目以下,配入成分为化学纯熔剂。表1所示是国内某钢厂原渣化学成分,其熔化温度为(1 135±50)℃。

表1 原渣化学成分(质量分数)Table 1 Chemical composition of original slag(mass fraction)%

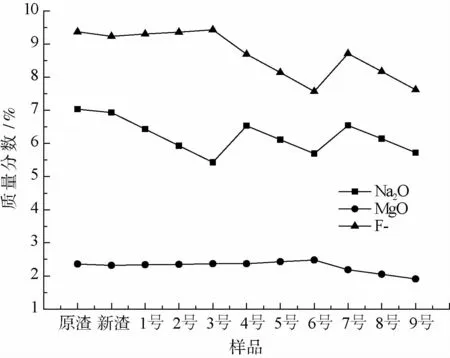

根据保护渣各组分对其熔化温度及黏度的影响大小顺序[9](熔化温度:Li2O>Na2O>R>F->Al2O3>MgO,黏度:Li2O>F->R>Al2O3>Na2O>MgO),对原渣的碱度及渣中Na2O、CaF2、MgO三种成分进行调节。调节的方式是:先将原渣样磨细至200目以下,再将碱度调至1.31不变,分成三组,对第一组分3次降低Na2O含量(%Na2O:6.43%→5.93%→5.43%),其他熔剂按原始比例增加从而得到第一组的3个渣样,分别记为1号、2号、3号;第二组按第一组的加入质量停止加入CaF2,得到了同时降低Na2O、CaF2的3个渣样,分别记为4号、5号、6号;第三组按第二组的加入质量停止加入MgO,得到了同时降低Na2O、CaF2、MgO的3个渣样,分别记为7号、8号、9号。根据这一渣样调配制度得出Na2O、F-(将%CaF2按%F-进行折算)、MgO各渣样成分含量及其变化趋势如图1所示。这种渣样调配制度,在降低(Na2O)、(Na2O+F-)、(Na2O+F-+MgO)过程中,会导致其他未降低的熔剂成分略微升高,除Na2O和F-,其他熔剂成分的改变量在0.10%以下,可忽略不计,而碱度(CaO/SiO2)不变,因此CaO和SiO2含量的变化对渣系的物化性能无影响。

采用全自动炉渣熔点熔速测定仪测定保护渣的熔化温度,试样加热用铂铑丝高温电炉,炉温用程序温度控制仪控制。用无水酒精将粉渣压成φ3 mm×3 mm的柱状,采用刚玉垫片,升温速度设定为10℃/min,一个试样测完后,降低炉温,移开炉体,取出垫片。更换渣样重复测定。在测定粘度与结晶温度时,测定前先将渣样在800℃加热一段时间脱碳,试验采用立式管式炉,炉管恒温带长度与熔体深度之差不小于20 mm,1 300℃时,恒温带温度波动≤3℃,加热炉使用温度为1 500℃,炉管内部取氮气作为保护气氛。采用高纯石墨坩埚、钼质测头。

图1 各渣样Na2O、F-、MgO成分含量及其变化趋势Fig.1 Mass fraction of Na2O,F-,MgO and its change trend in slag sample

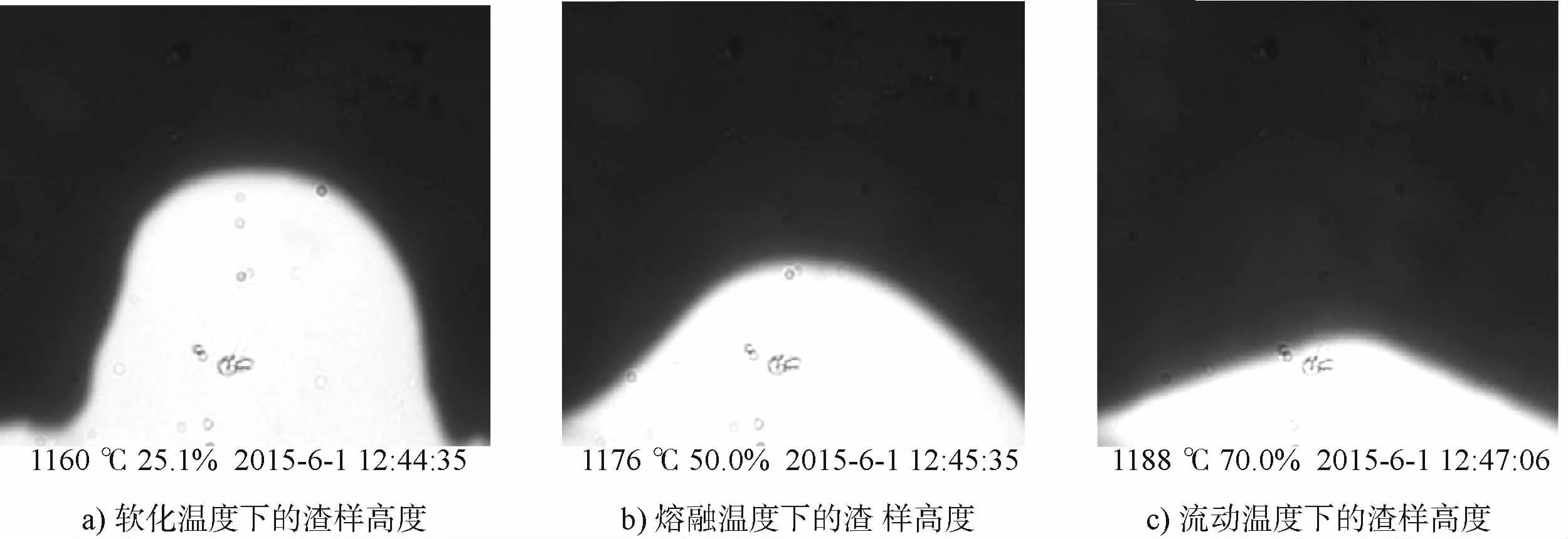

图2 9号渣样熔化过程中高度变化图Fig.2 Height variation of slag sample No 9 during themelting process

2 试验结果与讨论

2.1 保护渣Na2O、F-、MgO含量与熔化温度的关系

熔点熔速试验测得的9号渣样熔化过程中高度变化情况见图2。

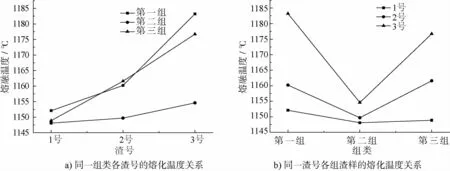

三组渣样熔化温度之间的关系见图3。根据图3(a)可以看出,三组渣样的熔化温度均呈上升趋势,这是由于(Na2O)、(Na2O+F-)、(Na2O+F-+MgO)含量逐步降低,导致渣系内高熔点的硅酸盐链状体相对含量升高所致。根据文献[10],在%Na2O≤10%时,Na2O的质量分数与渣系熔化温度成反比;当%Na2O>10%时,会促进高熔点物霞石(Na2O·2SiO2·CaF2)的析出,使熔化温度回升。而%F->4%时,F-含量的增加对降低保护渣熔化温度的能力大大减弱,继续增加F-含量会促进高熔点物枪晶石(3CaO·2SiO2·CaF2)的析出。本实验中的Na2O、F-、MgO都在降低熔化温度的质量分数范围内,因此Na2O、F-、MgO的含量降低都会促使渣熔化温度升高。

按照降低Na2O到同时降低Na2O、F-、MgO的调整制度,理论上会使得保护渣熔化温度呈单调递增的状态。但从图3(b)中可以看出,第一组到第二组,各渣样熔化温度呈下降趋势,第二组到第三组开始回升,这是由于Na2O、F-、MgO对渣样熔化温度的影响存在强弱之差所致。前文提到,熔剂对保护渣熔化温度的影响强弱顺序为:Na2O>F->MgO。从第一组到第二组,由于在调节成分过程中停止加入CaF2,从而间接提高了Na2O的质量分数(6.43%→6.53%),△%Na2O=0.1%。因此,%Na2O的回升(△%Na2O=0.1%)成了第一组到第二组调渣的主导过程,该过程没有受到%F-降低0.61%的影响,因此从宏观上来看熔化温度降低。第二组到第三组,%Na2O的增加量△%Na2O=0.01%。此时%Na2O的增加量已不足以抵消F-、MgO同时降低而导致的熔化温度的升高,使得熔化温度开始回升。另外,同一组三个渣样的斜率的绝对值|k|逐渐增大,其原因是从1号到3号渣样各成分含量的改变量逐步增大,对应于第一组到第三组熔点的变化也随之被放大。

根据熔化温度的数据分析,可以得出第三组成分调配方案既满足了提高渣熔化温度的要求,又缓冲了Na2O、CaF2对保护渣物化性能的强烈影响,使得保护渣在多熔剂因子的共同作用下稳定了其物化性能的波动。因此进一步对第三组渣样的黏度及结晶温度进行分析。

2.2 保护渣Na2O、F-、MgO含量与黏度、结晶温度的关系

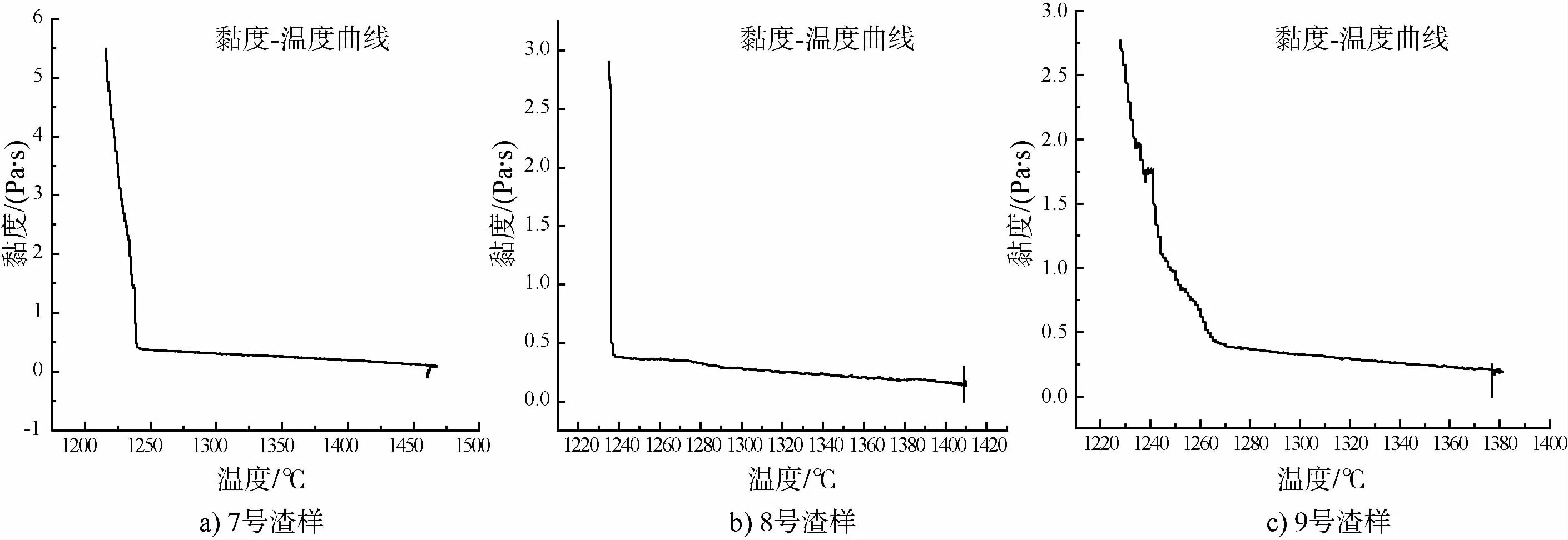

图4为第三组(7号、8号、9号)渣样黏度测试结果。从图4可以看出,随着Na2O、F-、MgO含量的逐渐降低,其黏度转折温度Tbr逐渐升高,即结晶温度呈升高趋势(1 240℃→1 237℃→1 266℃),究其原因,是在提高碱度后,结晶能力变强[8],同时又降低了熔剂含量,突出了碱度对保护渣结晶能力的促进作用,其中8号、9号渣样的黏度转折温度变化比较明显,从1 237℃升高到1 266℃。结晶温度的升高,固态渣膜厚度增加,在保证铸坯润滑的前提下,增加固态渣膜厚度可有效抑制传热。1 300℃下的黏度变化情况为:0.301 Pa·s→0.278 Pa·s→0.327 Pa·s。由于熔剂成分逐级降低(Na2O含量变化过程:6.54%→6.14%→5.72%,F-含量变化过程:8.71%→8.17%→7.62%,MgO含量变化过程:2.19%→2.05%→1.91%),因此,从总体上看渣样在1 300℃的黏度趋于升高。另外,在1 220~1 240℃这一温度区间内可以看出图4(c)曲线的斜率|k|最小,说明9号渣样在这一温度区间的结晶率较低,符合对浇注16MnD-R钢用保护渣的理论要求。

3 结论

图3 不同渣样熔点变化关系Fig.3 Slagmelting point relationship between different samples

图4 第三组渣样的黏度-温度曲线Fig.4 Viscosity-temperature curve of the third groups of slag sample

(1)保护渣碱度由1.26提高到1.31后,9组渣样的熔化温度提高了13.1~48.2℃,且随着Na2O、F-、MgO熔剂含量的变化呈规律性波动。

(2)通过逐级改变保护渣熔剂成分,半定量化地说明了Na2O对保护渣熔化温度的影响大于F-。即%Na2O提高0.1%远大于%F-提高0.61%对熔化温度的影响。在同时降低Na2O、F-、MgO含量时,保护渣的黏度(η1300℃)和黏度转折温度(Tbr)的变化规律一致,并呈升高趋势。

[1]李殿明,邵明天,杨宪礼,等.连铸保护渣应用技术[M].北京:冶金工业出版社,2007.

[2]巴钧涛,文光华,唐平,等.宽厚板包晶钢的保护渣[J].北京科技大学学报,2009,31(6):696-700.

[3]刘磊,刘丽娜,韩秀丽,等.Q235B板坯连铸保护渣性能及渣膜结构研究[J].炼钢,2014,30(3):60-63.

[4]朱传运,刘承军,史培阳,等.保护渣成分对结晶矿相的影响[J].东北大学学报(自然科学版),2004,25(6):559-561.

[5]舒俊,金山同,张丽,等.连铸结晶器保护渣温度[J].北京科技大学学报,2000,22(6):508-511.

[6]杜芳,王雨,梁小平,等.连铸保护渣渣膜模拟实验研究[J].过程工程学报,2009,9(1):197-199.

[7]江見俊彦,中戸参,鈴木康治,等.厚板用連続鋳造スラブの表面欠陥に及ぼすパウダ一の性状[J].鉄と鋼,1974,60(7):981-989.

[8]饶添荣.连铸保护渣的特性及其选用[J].上海金属,2004,26(2):50-53.

[9]杜恒科.宽板坯连铸结晶器保护渣理化性能研究及应用[D].重庆:重庆大学,2006.

[10]SCHEEL R,KORTE W.Effect of different flux powder composition on continuous casting slags and casting practice[J].MPT,1987(6):22-33.

收修改稿日期:2016-03-14

Study on Com positions and Properties of the Mold Powder for 16MnD-R Steel Slab

Hua Jiangfeng1Yang Jun1Cao Ruihong2Fu Zhenpo1Li Guangsheng1Ding Changyue1

(1.School of Metallurgical Engineering,Xi'an University of Architecture and Technology,Xi'an Shanxi710055,China;2.Xinyu Iron and Steel Co.Ltd,Xinyu Jiangxi336500,China)

This paper aimed to improve the quality of casting billet and to solve the problem of surface defects produced over a length of time by optimizing the composition ofmold powder for 16MnD-R steel produced in Xinyu steel company.The solidification characteristics of the target steel,themelting temperatupe,crystal temperature,viscosity and other physical and chemical indicators of used flux powder were analysed,to investigate the influence of flux composition(Na2O,CaF2,MgO style)on the themelting temperature,the crystal temperature and the viscosity.The Na2O content,the Na2O,CaF2content,the Na2O,CaF2,MgO style were separately reduced on the original slag sample to adjust the three compositions.The results showed that the influence of Na2O increased by 0.1%for flux powder on melting temperature was greater than that of CaF2increased by 0.61%.The flux content reduction could improve the influence of alkalinity on the crystallization ability of slag.So the optimized slag composition was conditioned bymany factors as to reduce the change of its physical and chemical properties.

16MnD-R steel,mold powder,solidification characteristics,melting temperature,crystal temperature,viscosity

国家自然科学基金资助项目(No.U1460104);西安交通大学金属材料强度国家重点实验室开放课题基金(No.20131314)

华江峰,硕士研究生,主要从事连铸结晶器保护渣性能研究,Email:137628741@qq.com

杨军,男,博士,教授,Email:6292yangjun@163.com