枝晶生长模型对双辊薄带连铸组织模拟的影响

潘湾萍 杨志良 陈 峥 马 婕 张捷宇 王 波

(共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

枝晶生长模型对双辊薄带连铸组织模拟的影响

潘湾萍 杨志良 陈 峥 马 婕 张捷宇 王 波

(共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

枝晶生长模型的选择对于准确预测金属凝固组织有着决定性作用。LGK和KGT是目前应用较广的模型,分别使用LGK和KGT模型对凝固组织进行模拟比较,选择适用于双辊薄带连铸过程的枝晶生长模型。研究结果表明,KGT模型的模拟结果显示了晶粒吞噬、柱状晶向等轴晶转变(CET)等金属凝固现象,而LGK模型则无此现象。因此KGT模型能更加准确地预测双辊薄带连铸的凝固组织,试验结果的验证也证实了这一结论。

双辊薄带连铸 数值模拟 凝固组织 LGK模型 KGT模型

薄带连铸技术是冶金及材料研究领域的一项前沿技术,它的出现为钢铁工业带来了一场革命,改变了传统冶金工业中薄型钢材的生产过程,而双辊薄带连铸是薄带连铸中研究得最多、进展最快、最有发展前途的技术[1]。到目前为止,有众多大型钢铁公司致力于双辊薄带连铸的工业化[2-3],但该技术仍未达到大规模工业生产的要求,主要原因是薄带质量较差且不稳定,而薄带的凝固组织对薄带的质量有着非常重要的影响。

双辊薄带连铸的冷却过程属于亚快速凝固,兼顾了平衡凝固和快速凝固的凝固特性,凝固机制复杂,如何更好地改善凝固组织有待深入研究。近年来,数值模拟技术已成为研究凝固现象,特别是组织演化的一种重要手段,大量的研究者致力于连铸过程凝固组织预测方面的工作[4-6]。陈守东等[5]采用元胞自动机方法成功预测了Al-4.5%Cu(质量分数,下同)合金在某一工况下的凝固组织;马忠伟等[6]使用有限元模拟方法对中厚板边部折叠现象的机制和主要影响因素进行了研究;TAKATANIH等[7]采用元胞自动机方法预测了铸轧硅钢薄带时流动对最终组织的影响。

晶粒生长是决定凝固组织的重要因素,在几乎所有的凝固过程中均会出现,很多科研工作者从事枝晶生长模型的研究工作,因而产生许多典型的自由枝晶生长模型[8-12]。在组织预测研究中,选择合适的枝晶生长模型来预测薄带组织是必要的工作。本文选择了两种最为经典的枝晶生长模型,即LGK模型[8]和KGT模型[9],LGK和KGT模型常作为新发明模型的验证标准[13-14],并广泛用于组织模拟计算[15]。本文使用CALCOSOFT软件的CAFÉ模块进行凝固组织的预测,选出最适合预测薄带组织的枝晶生长模型,同时对实际工况进行相应的凝固组织模拟验证。

1 数学模型

LGK模型是Lipton、Glicksman和Kurz于1984年在Ivantsov稳态扩散解的基础上建立的低过冷、小Peclet数的枝晶生长模型[8]。1987年,Lipton、Glicksman和Kurz在原有模型的基础上推导出枝晶尖端生长速度V和尖端过冷度ΔT间的简化关系式[11]:

将材料的物性参数代入公式(1)中进行计算,可得到V和ΔT之间的函数关系,即可输入CALCOSOFT软件中进行枝晶生长的模拟。

KGT模型是Kurz、Giovanola和Trivedi于1986年在稳态基础上建立的枝晶生长模型[9]。之后,Rappaz和Kurz基于KGT模型,给出枝晶尖端增长速率与过冷度间的简化关系式[12]:

式中,α和β为枝晶生长系数。本文中,α和β分别为2.70×10-6m/s·K2和1.19×10-6m/s·K3[4]。

2 物理模型

将薄带凝固过程模型进行简化,取一微小单元进行凝固过程计算,如图1所示。考虑薄带厚度和X-Y平面(如图1所示)热流的影响,选定模型尺寸为2 mm×2 mm×4 mm,使用ICEM软件进行四面体网格剖分,网格数约为30万。

图1 物理模型示意图Fig.1 Computational physicsmodel

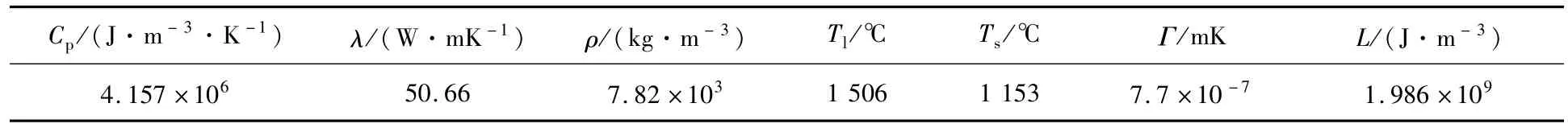

本文计算材料为Fe-0.4%C二元合金,其物性参数如表1所示。

表1 Fe-0.4%C合金的部分物性参数[4]Table 1 Partial physical parameters of Fe-0.4%C alloy[4]

将材料物性参数代入公式(1),即可得出LGK模型的计算公式,直接编入CALCOSOFE软件进行模拟计算。

本文采用的热边界条件为第三类边界条件,给定边界上物体与周围流体间的换热系数。由于双辊薄带连铸凝固属于亚快速凝固,其热流密度在106~107W/m2,通过换算,对流换热系数为103~105W/m2.K[16]。

3 模拟结果与讨论

3.1 上下底面对流换热系数变化对组织模拟的影响

在其他条件完全相同情况下,针对上下底面对流换热系数不同,分别使用LGK枝晶生长模型和KGT枝晶生长模型对Fe-0.4%C二元合金的组织进行预测。其中,下底面的对流换热系数计算值为5×103、2×104、8×104W/m2.K,上底面的对流换热系数计算值为绝热和103W/m2.K。

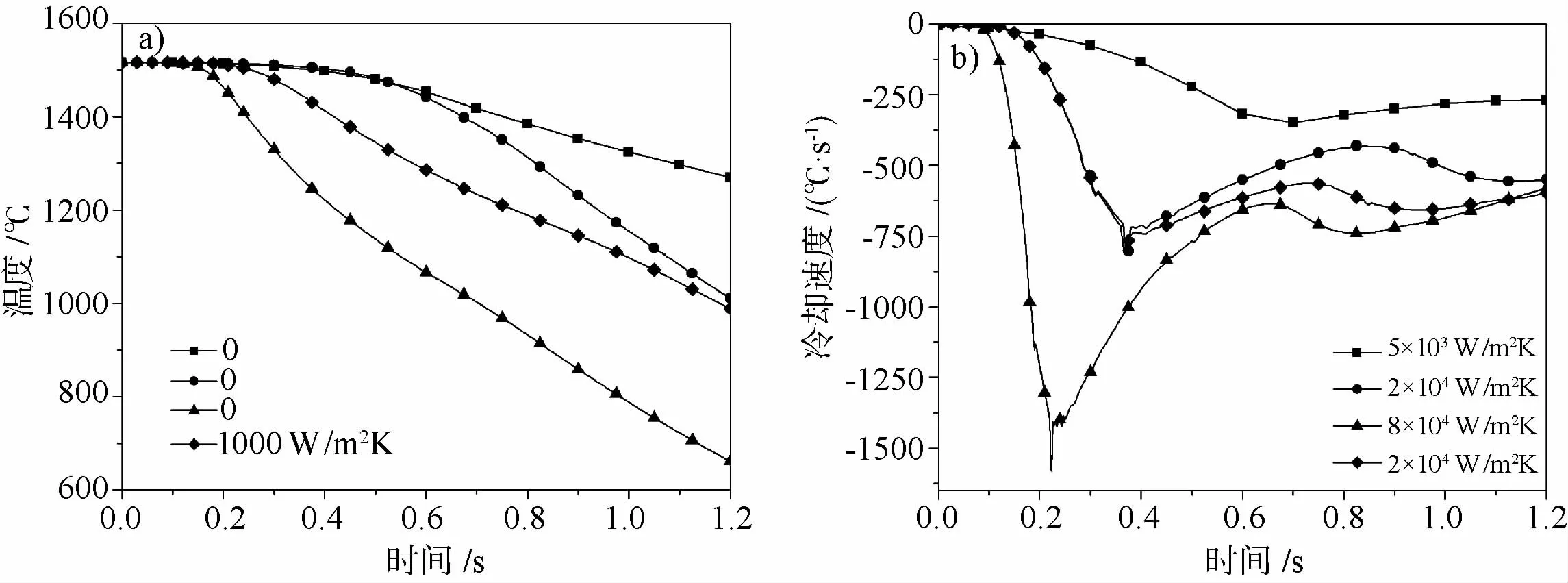

图2是不同换热系数下的温度和冷却速度随时间的变化曲线。从图中可以看出,随着底部对流换热系数的增大,温度大幅下降,冷却速度增大,且均呈现出冷速先增加后减小的趋势。这是由于随着凝固的进行,凝固层厚度增加,影响散热,使得冷却速度明显变小。从图2(b)中可以看出冷却速度在102~103℃/s,属于亚快速凝固的冷却范围,符合薄带连铸工况。

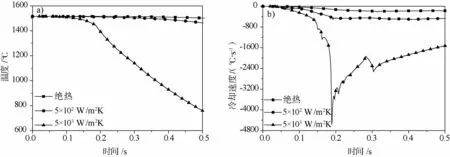

图3是LGK模型和KGT模型模拟所得不同换热系数下X=1.00 mm截面处的凝固组织(图中数字为上下底面的对流换热系数,四周绝热)。从图中可以看出,两个模型对应的微观组织在形核面处均存在晶粒竞争生长的现象,并且晶粒均沿热流相反方向长大成为柱状晶。从KGT模型对应的组织可以看出,溶液内部通过体形核所形成的晶粒还未长大就被衬底快速生长的柱状晶所吞噬,形成尺寸相对较小的等轴晶,或是同样沿着热流相反方向长大成柱状晶,而LGK模型对应的微观组织则没有此类现象。对比图中d过程可得,KGT模拟结果显示,模型上部通过体形核生长为粗大的柱状晶,随着凝固潜热的释放,在凝固界面前沿的形核倾向于生长为等轴晶,发生CET转变;LGK的模拟结果则仅仅显示粗大的柱状晶。

图2 上下底面不同换热系数下温度(a)和冷却速度(b)随时间的变化曲线Fig.2 Variation of temperature(a)and cooling rate(b)with time at different convection heat coefficients of upper and lower bases

图3 LGK模型和KGT模型模拟所得不同换热系数下的X=1.00 mm截面凝固组织Fig.3 Solidification microstructures of cross section of X=1.00 mm under different convection heat coefficients simulated by LGK model and KGTmodel

3.2 四周壁面对流换热系数变化对组织模拟的影响

针对四周壁面对流换热系数的不同,分别使用LGK模型和KGT模型对Fe-0.4%C二元合金的组织进行预测,四周壁面的对流换热系数计算值为绝热、5×102、5×103W/m2.K。

图4是不同壁面对流换热系数下的温度和冷却速度随时间的变化曲线。从图中可以看出,随着对流换热系数的增大,温度大幅下降,冷却速度增大。图4(b)也显示冷却速度在亚快速冷却范围内。

图4 四周壁面不同对流换热系数下温度(a)和冷却速度(b)随时间的变化曲线Fig.4 Variation of temperature(a)and cooling rate(b)with time at different convection heat coefficients of surrounding wall

图5是LGK模型和KGT模型模拟所得Y=1.00 mm截面的凝固组织(图中数字为各个平面设置的对流换热系数)。两个模型的模拟结果均显示出随着四周壁面hc的增大,体形核生长的柱状晶更加发达,由于不存在激烈的竞争生长,形核自由生长,所得的柱状晶或等轴晶均十分粗大。KGT模型显示,随着枝晶向模型中心生长,固相导热能力下降,内部温度梯度减小,凝固前沿内部开始形核长成等轴晶,抑制柱状晶生长完成CET转变。特别是图5(b)中e过程,由于四周壁面的对流换热系数仅为500 W/m2K,体形核迸发生长为等轴晶。当四周壁面对流换热系数增大时,如图5(b)中f过程,从四周壁面往中心的热流增大,柱状晶生长优势明显,凝固界面前沿的形核还来不及生长就被快速生长的柱状晶所吞噬。LGK的模拟结果则显示,由于壁面对流换热系数的存在,在近壁面处形成的晶粒均有向柱状晶发展的趋势,且在中间相遇,并没有出现CET转变,不符合实际的凝固现象。

3.3 模拟结果和试验结果的对比

图5 LGK模型和KGT模型模拟所得Y=1.00 mm截面凝固组织Fig.5 Solidification microstructures of cross section of Y=1.00 mm simulated by LGK model and KGTmodel

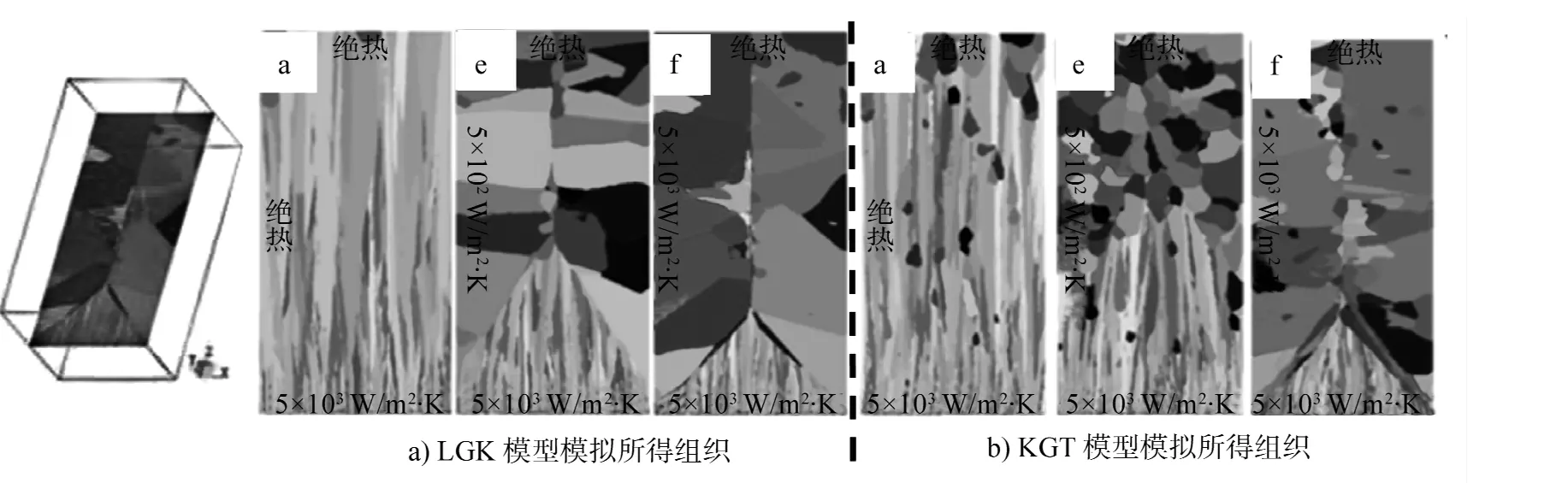

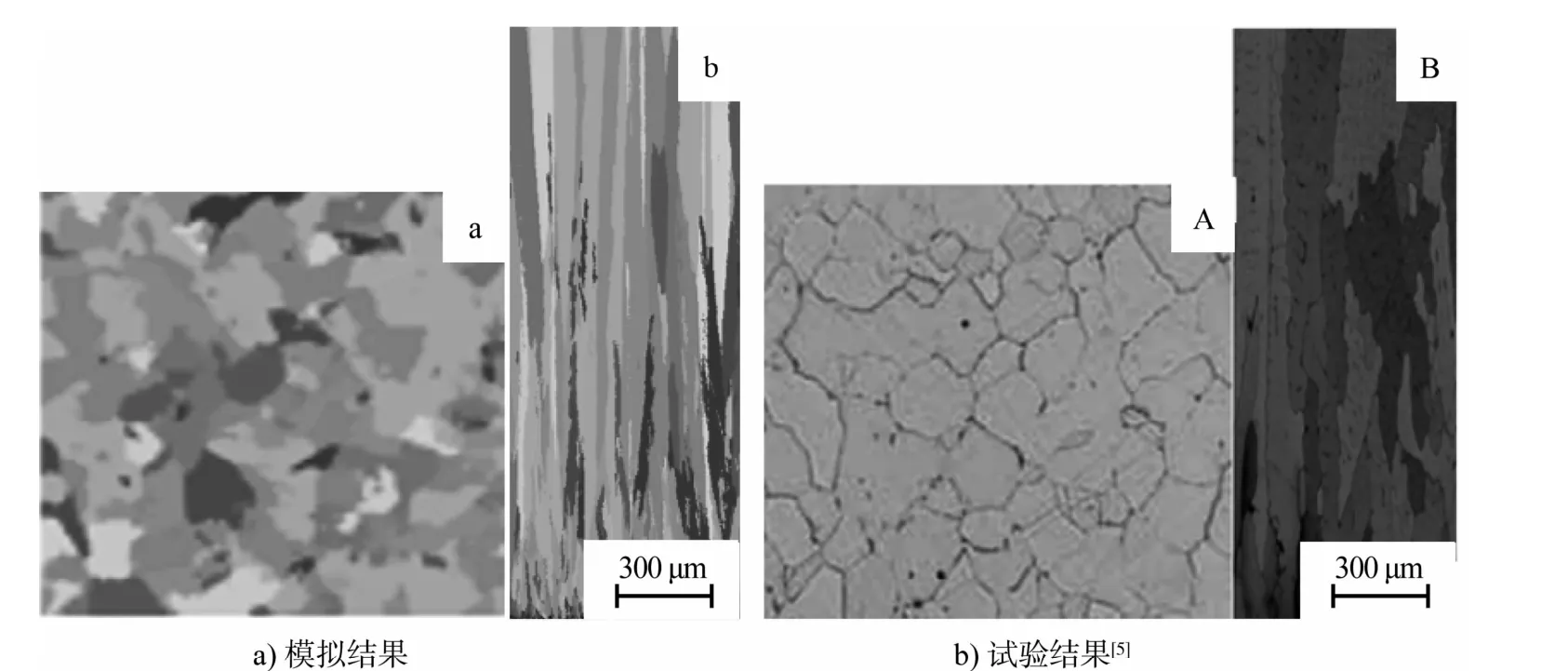

对LGK模型和KGT模型分别进行计算对比,结果显示KGT模型的组织预测更加准确。以Al-4.5%Cu合金为试验对象,采用KGT模型预测浇注温度685℃,铸轧速率1.0 m/s,熔池高度80 mm时的薄带凝固组织,并和同等工艺条件下成功浇注6 mm薄带的试验结果进行对比。

图6为Al-4.5%Cu合金双辊薄带连铸模拟和实际浇注凝固组织的对比。可以看出,采用KGT模型预测的Al-4.5%Cu合金薄带组织,其晶粒形貌、柱状晶区和表面细晶区的模拟结果和试验结果相似,均显示为柱状晶;由于形核面的晶粒竞争生长在下底面附近,均是细小的等轴晶,更进一步证明了KGT模型预测双辊薄带连铸组织的可行性。

图6 Al-4.5%Cu合金双辊薄带连铸模拟和实际浇注凝固组织的对比Fig.6 Comparison of solidafication microstructures between twin-roll thin strip continuous casting simulation and actural casting of Al-4.5%Cu alloy

4 结论

(1)通过CALCOSOFT软件中的CAFE模块,采用LGK模型和KGT模型分别对Fe-0.4%C二元合金的双辊薄带连铸组织进行模拟对比。在对流换热系数较大时,两个模型的模拟结果相差不大,均显示为柱状晶,但KGT模型呈现出晶粒吞噬等现象,LGK模型则无此现象;当对流换热系数较小时,两个模型的模拟结果相差很大,LGK模型显示粗大的柱状晶,KGT模型则出现等轴晶和CET转变等。相比于LGK模型,KGT模型可以更加准确地预测双辊薄带连铸凝固组织。

(2)采用KGT模型预测Al-4.5%Cu合金在某一工况下的凝固组织,并和实际浇注组织进行对比,发现模拟的凝固组织与实际组织相似,证实了KGT模型预测双辊薄带凝固组织的可行性。

[1]潘秀兰,王艳红,梁慧智,等.薄带铸轧技术现状与展望[J].冶金信息导刊,2009(2):5-8.

[2]吉祥.美国纽柯公司双辊薄带连铸机成功生产经营[J].上海金属,2010,32(1):18.

[3]杜锋.浦项用双辊薄带连铸工艺试生产Ni36-Fe因瓦合金[J].上海金属,2010,32(1):41-42.

[4]梁作俭,许庆彦,李嘉荣,等.单相合金凝固过程微观组织的三维数值模拟[J].金属学报,2004,40(4):439-444.

[5]CHEN S D,CHEN JC.Micromodel of simulation on twin-roll continuous casting thin strip solidification structure[J].Rare Metal Materials&Engineering,2013,42(1):14-18.

[6]MA ZW,ZHANGH,HU P,et al.Simulation experiments and mechanism ofmedium plate edge folding[J].Gongcheng Kexue Xuebao/Chinese Journal of Engineering,2015,37(12):1630-1636.

[7]TAKATANI H,GANDIN C A,RAPPAZ M.EBSD characterisation and modelling of columnar dendritic grains growing in the presence of fluid flow[J].Acta Materialia,2000,48(3):675-688.

[8]LIPTON J,GLICKSMAN ME,KURZW.Dendritic growth into undercooled alloy metals[J].Materials Science and Engineering,1984,65(1):57-63.

[9]KURZ W,GIOVANOLA W,TRIVEDI R.Theory of microstructural development during rapid solidification[J].Acta Metallurgica,1986,34(5):823-830.

[10]WANG H F,LIU F,CHEN Z,et al.Analysis of nonequilibrium dendrite growth in a bulk undercooled alloy melt:Model and Application[J].Acta Materialia,2007,55(2):497-506.

[11]LIPTON J,GLICKSMAN M,KURZ W.Equiaxed dendrite growth in alloys at small supercooling[J].Metallurgical Transactions A,1987,18(2):341-345.

[12]RAPPAZ M,GANDIN C A.Probabilistic modelling of microstructure formation in solidification processes[J].Acta Metallurgica et Materialia,1993,41(2):345-360.

[13]LUO S,ZHU MY.A two-dimensional model for the quantitative simulation of the dendritic growth with cellular automaton method[J].Computational Materials Science,2013,71:10-18.

[14]WANG WL,LUO S,ZHU MY.Numerical simulation of three-dimensional dendritic growth of alloy:Part I—Model Development and Test[J].Metallurgical and Materials Transactions A,2016,47(3):1339-1354.

[15]王立生,蔡庆,张晓波,等.基于仿真的A356合金充型凝固与微观组织研究[J].铸造技术,2014(8):1794-1796.

[16]蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008.

收修改稿日期:2016-04-11

Effect of Free Dendrite Grow th Models on the Simulation of Microstructure Formation in Solidification Process of Tw in-Roll Continuous Cast

Pan Wanping Yang Zhiliang Chen Zheng Ma Jie Zhang Jieyu Wang Bo

(State Key Laboratory of Advanced Special Steel&Shanghai Key Laboratory of Advanced Ferrometallurgy&School of Materials Science and Engineering,Shanghai University,Shanghai200072,China)

Available dendrite growth models are the key factor in determining the microstructure evolutions and morphology during the twin-roll continuous cast.The LGK and KGT models are commonly used models.These twomodelswere used respectively to describe the dendrite growth kinetics in solidification process.When the KGT model was used,simulated results showed the swallowed grains and transformation of columnar dendrite to equiaxed dendrite(CET)in twin-roll strip casting Fe-0.4%C alloy,but the LGK model could not present these.So the KGTmodel was the better one.The microstructure simulation results of Al-4.5%Cu alloy were compared with the experimental results and they were in good agreement in dendrite morphology when using the KGT model.

twin-roll continuous cast,numurical simulation,solidification microstructure,LGK model,KGTmodel

国家自然科学基金(No.51474143)

潘湾萍,女,研究方向为双辊薄带连铸过程的数值模拟

张捷宇,教授,Email:zjy6162@staff.shu.edu.cn