浓相气力输送在PTA输送系统上的应用

李 娜

上海寰球工程有限公司 上海 200032

浓相气力输送在PTA输送系统上的应用

李娜*

上海寰球工程有限公司上海200032

介绍浓相气力输送的技术原理、工作过程、系统的自动控制及在PTA粉料输送上的应用。

浓相气力输送PTA粉料

气力输送,是指利用气体在管道中的流动,使物料沿着指定的路线进行输送。因其占地面积小、设备易于安装、自动化程度高、有利于环境保护等特点,气力输送技术越来越受到国内多行业的重视。浓相输送作为气力输送中的新技术,应用范围不断扩大,是目前国际上比较先进的气力输送技术之一[1]。

1 工作原理及过程

1.1工作原理

浓相输送,是利用输送管内压缩气体的静压及动压输送物料,采用间歇式自动运行方式循环运行。物料通过顶部下料阀落入发送罐后,利用发送罐底部的流化盘对物料进行流化处理,当发送罐内压力上升到设定值后,开启出料阀,物料以流化态的形式进行输送。输送结束后,延时进行管道吹扫,当输送压力下降到设定值后,再开启下料阀开始下料,物料按以上步骤进行循环输送。

1.2工作过程

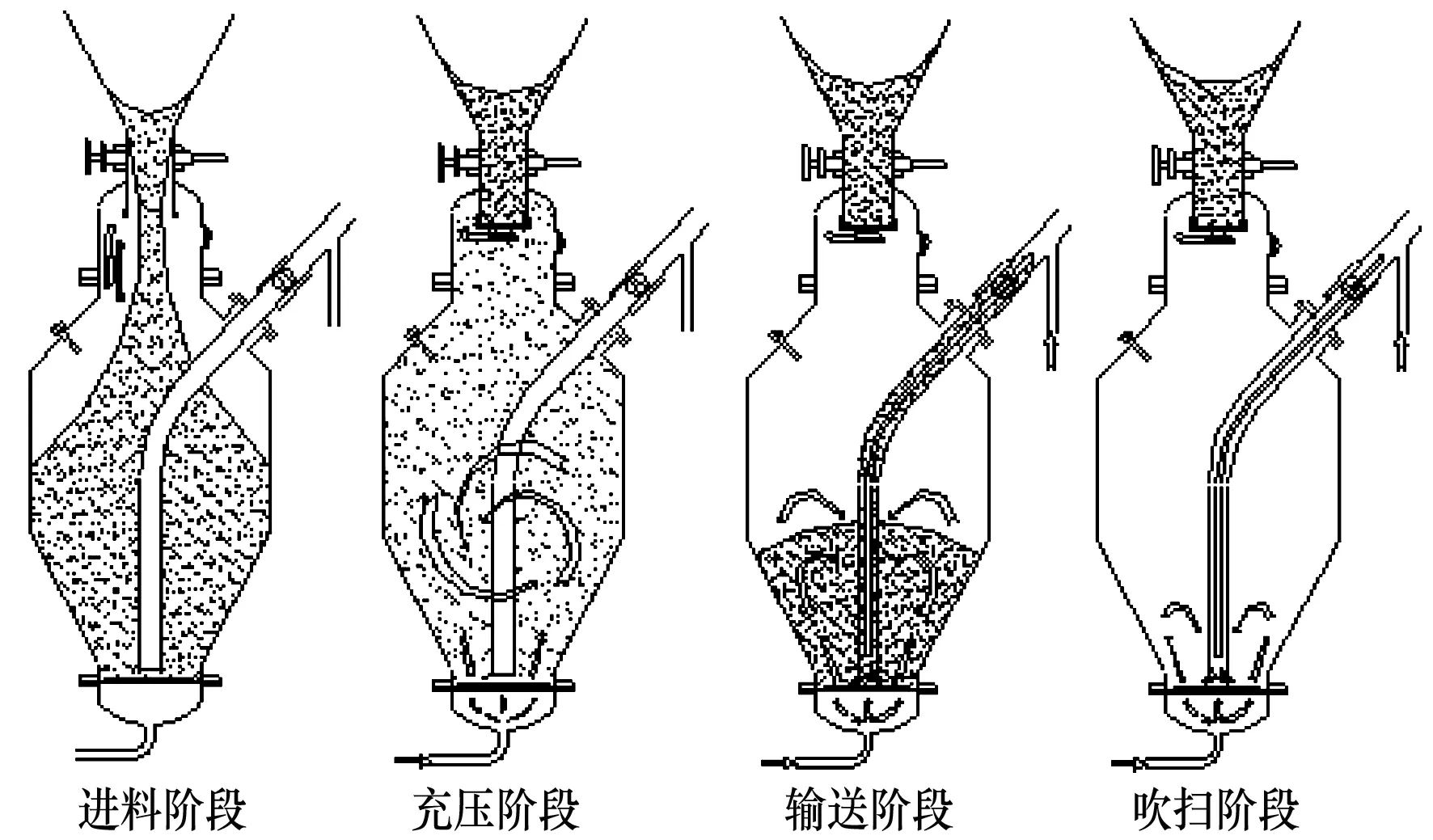

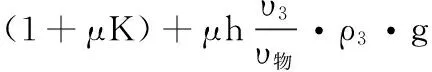

浓相输送的输送循环可分为四个阶段:进料阶段、充压阶段、输送阶段和吹扫阶段。各个阶段循环见图1。

进料阶段——进料阀与排气阀开启,进气阀和出料阀关闭,需输送的物料进仓泵,当达到设定料位或设定重量(带称重仪)时,自动关闭进料阀及排气阀,进料结束。

充压阶段——进料阀、排气阀及出料阀关闭,进气阀开启,压缩气体通过流化盘均匀进入仓泵,仓泵内压力升高,仓泵内粉料均匀流化,当仓泵内压力升至设定点时,打开出料阀,充压结束。

图1 浓相输送循环

输送阶段——进料阀关闭,进气阀和出料阀呈开启状态,气固混合物进输送管道。在输送过程中,仓泵内保持平稳输送压力,当仓泵内物料输送完毕,仓泵内压力下降,当压力降至设定值时,结束输送状态,进入吹扫。

吹扫阶段——进料阀保持关闭,进气阀和出料阀仍呈开启状态,压缩气体吹扫仓泵和输送管道内残余的物料,便于下一循环输送。吹扫过程由时间控制。吹扫过程结束后,系统关闭出料阀及进气阀,打开进料阀及排气阀,系统恢复至进料。

1.3输送设备

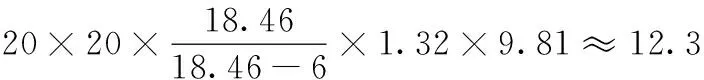

上引式发送罐是浓相输送系统中较为常用的一种输送设备,其结构图见图2。

采用上引式流态化仓泵结构,仓泵本体是能承受一定压力和温度的压力容器,并具有抗内壁磨损和承受循环疲劳载荷的能力。仓泵上端配置气动进料阀,该阀可采用气动蝶阀或专用进料阀。仓泵内部为一上引式管道,与出料阀及输送管道相连。上引管下端为流化盘,上引管端部与流化盘之间保持一定的间距。仓泵本体上设有必要的工艺管道及传感器件接口和检修手孔。

图2 上引式发送罐

1.4系统控制

浓相输送过程主要由DCS或PLC通过现场安装的料位计、压力变送器等元器件采集发送罐的运行状态信号,并按合理的工艺流程加以控制,使系统具备以下功能:数据采集,系统监视和工厂的过程控制;顺序控制;报警、事件处理和操作记录;实时参数值,带图像和数据显示;工艺变量的趋势显示;具有动态更新数据的工艺流程画面;维护管理;数据库管理和报告管理。

2 PTA粉料的浓相输送

2.1项目概况

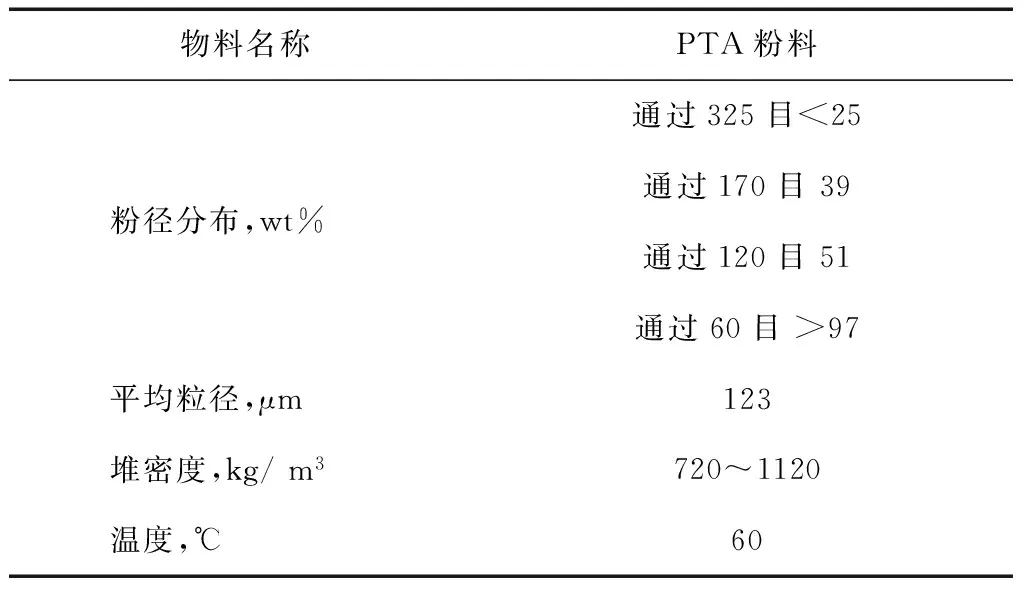

以某公司PTA(精对苯二甲酸)气力输送系统为例,详细说明浓相输送技术在PTA粉料输送系统中的应用。该公司180kt/a聚酯项目PTA转运系统要求将原有PTA粉料储存料仓中的PTA原料通过气力输送送至包装料仓,输送水平距离为700m,垂直距离20m。物料性质见表1。

表1 物料性质

项目难点在于系统的远距离输送,当时在国内同行业的PTA输送上,还没有出现400m以上的距离。分析原始条件,最终将输送方式定为浓相式气力输送。因为相对单纯依靠动压输送的稀相输送而言,输送效率更高,能耗更少;相对于单纯依靠静压输送的密相脉冲输送(气刀式脉冲输送)而言,输送更加稳定,输送距离也更远。

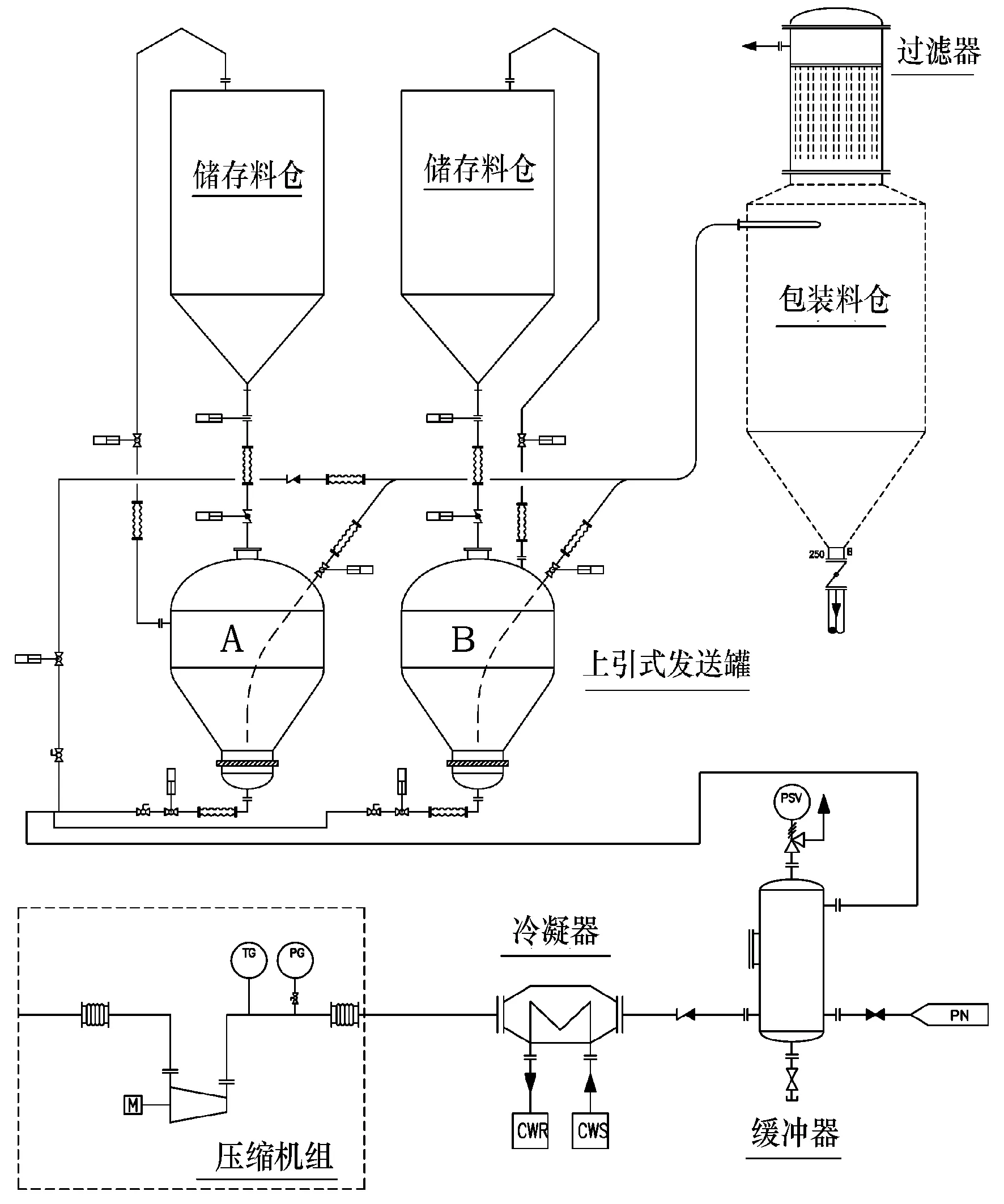

初步设计流程见图3。

图3 PTA粉料输送流程

储存料仓中的PTA粉料通过下料阀门落入上引式发送罐,来自压缩机的压缩氮气经冷却器冷却后通过发送罐底部的流化盘对罐内的粉料进行流化,当罐内压力上升到设定值后,系统开启出料阀门将物料输送至包装料仓,输送气体经袋滤器过滤后排至后系统进行处理(两台发送罐共用一条输送管道,交替发送操作)。

2.2系统计算

初步流程确定后,对物料输送管进行配管研究,确定管道走向及设备布置,然后对输送系统进行一系列工艺计算。

计算气力输送系统在单位时间内通过的最大输送量,一般按下式计算:

(1)

式中,G′为小时生产量,kg/h;G为装置年需要量,kg/h;Dy为年工作日;H为每天工作小时数。

该装置需要量为180kt/a,年工作日为300d,三班制工作,每班工作8h,将以上条件代入式(1),得出最大输送量为25×103kg/h。

气力输送计算风量指在常压状态下,温度20℃,相对湿度50%,输送物料所需的有效风量。计算公式:

(2)

式中,Q0为常压下20℃时的输送风量,m3/h;Gs为计算生产率,kg/h;μ为固气比;ρ0为常压下20℃时的气体密度,氮气为1.16kg/m3;α0为裕量系数,取1.05。

由于系统输送距离较远并参考工程经验,选固气比μ为20。

将数据带入式(2),得出输送风量为1131m3/h。

输送管内径计算公式:

(3)

式中,D为输送管内径,m;Q为所需气量,m3/h;υ为气体流速,m/s,设管道终端流速为20m/s。

设输送管终端压力P1为106.3kPa,体积流量Q:

将数据带入式(3),得出输送管内径为0.138m。取标准管内径Φ为134mm。

由于系统输送水平距离太长,输送管一直用Φ=134mm的管径输送时输送管后半段速度会很大,容易产生物料熔融、粘壁等现象,从而导致输送管堵料等问题。决定采用变径管道系统,初步设定管道变径范围5″~8″(逐步变径,以免速度变化过快)。

系统压力损失计算:

本系统压力损失包括:Ⅰ号水平输送管;Ⅱ号弯管;Ⅲ号垂直输送管;Ⅳ号弯管;Ⅴ号水平输送管;物料启动压力损失和袋滤器(袋式除尘器)压力损失[2]。

为方便计算,从管道终点向前推算。系统末端为袋滤器,根据所选用设备的资料,其压力损失估算ΔP尾为5kPa,现逐步推算:

设袋滤器进料口为①号点:

氮气压力:

P1=101.3+5≈106.3kPa

氮气密度:

氮气流速:

υ1=20m/s

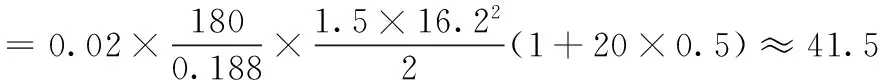

Ⅰ号水平输送管压力损失:

ΔPⅠ=ΔP沿(1+μK)=687.3×(1+20×0.5)

≈7560Pa=7.56kPa

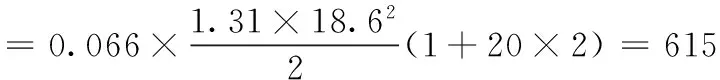

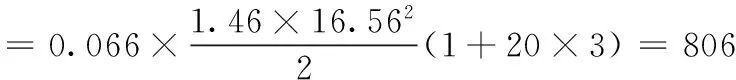

Ⅱ号弯管压力损失:

设弯管与上述水平管连接处为②点

Ⅲ号垂直管压力损失:

设垂直管与上述弯头接管处为③点

Ⅳ号弯管压力损失:

设弯头与上述垂直管处为④

由于弯头是水平转垂直,上式中的K弯取3。

Ⅴ号水平管压力损失:

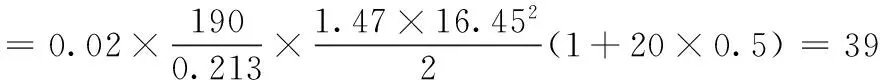

已设定输送管线变径范围为5″~8″, 设:L1=190m,D1=0.213mm;L2=180m,D2=0.188mm;L3=150m,D3=0.162mm;L4=150m,D4=0.134mm。分别代入公式计算:

设第一段8″管与上述弯头相接处为⑤

设7″管与8″管相接处为⑥

设6″管与7″管相接处为⑦

≈43.1kPa

设5″管与6″管相接处为⑧

得:

ΔPⅤ=ΔPa+ΔPb+ΔPc+ΔPd≈187kPa

物料启动压力损失计算:

ΔP总=ΔP尾+ΔPⅠ+ΔPⅡ+ΔPⅢ

+ΔPⅣ+ΔPⅤ+ΔP起=215kPa

由于压力损失还应包括压缩机、消音器、接管等压力损失,设计时增加20%的裕量,总压降为260kPa。

压缩机所需气量为:

Q=A·υ=0.785×0.2132×20×3600≈2564m3/h

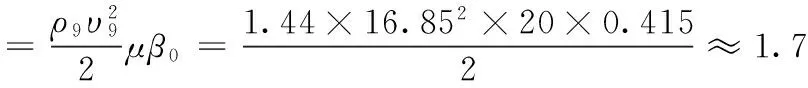

2.3系统配置

系统配置见表2。

表2 系统配置

2.4工艺简述

工艺流程参见图3。来自生产区储存料仓中的PTA粉料分别通过气动滑板阀和气动蝶阀进上引式发送罐。为使下料通畅,在下料的过程中需使平衡管线上的气动球阀处于开启状态。发送罐进料到料位高报警后,系统自动关闭气动滑板阀,5s后再关闭气动蝶阀,阀门关闭到位后,系统开启进气阀,通过发送罐底部流化盘使罐内PTA粉料充气流化,发送罐内的压力也随之缓慢上升,当达到压力设定值P1后开启二次气阀,延时2s出料阀开启,PTA粉料随即以悬浮状态进输送管道进行输送,直到输送压力降到压力设定值P2后,关闭进气阀,同时关闭出料阀,结束物料的输送过程,延时20s吹扫输送管后,关闭二次气阀结束吹扫,同时开启平衡气阀平衡罐内压力,当压力下降到压力设定值P3时,由PLC进行数据处理和储存,并显示出输送次数、累计输送量、送料时间等数据。数据记录完毕后,系统依次开启发送罐顶部气动蝶阀及气动滑板阀下料,开始下一轮输送循环。

2.5现场开车情况反馈

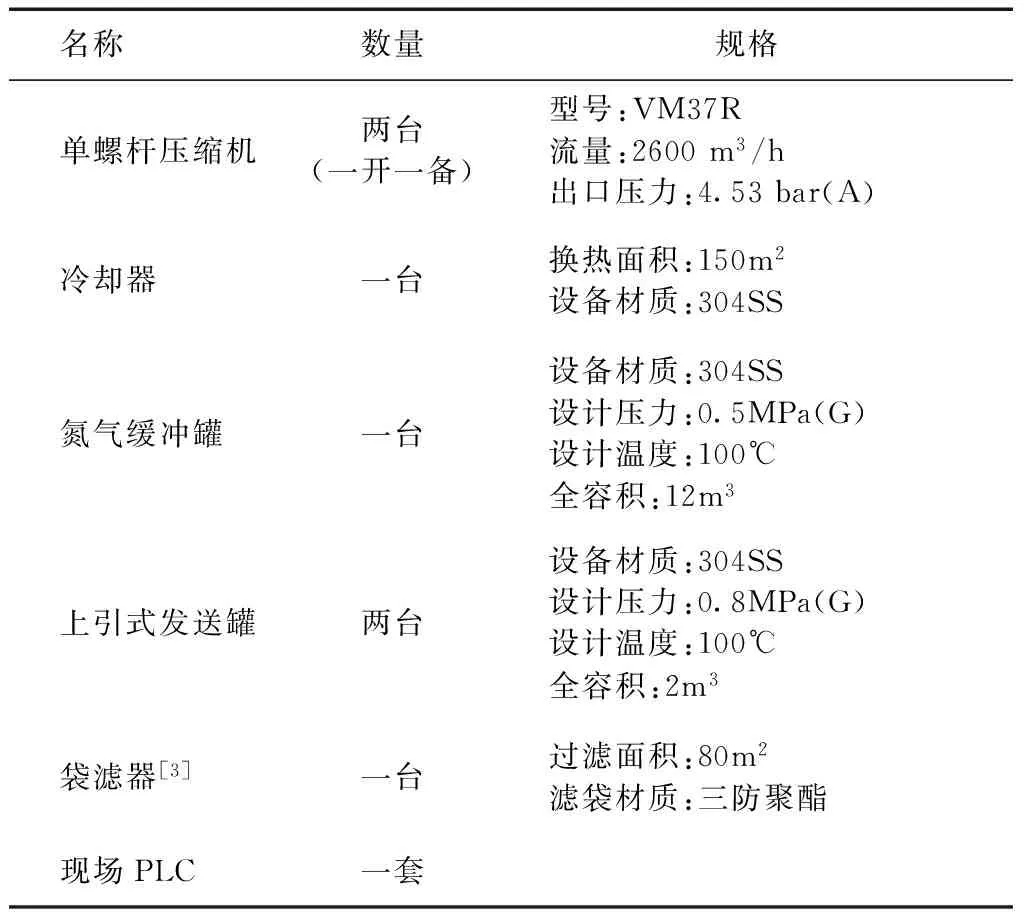

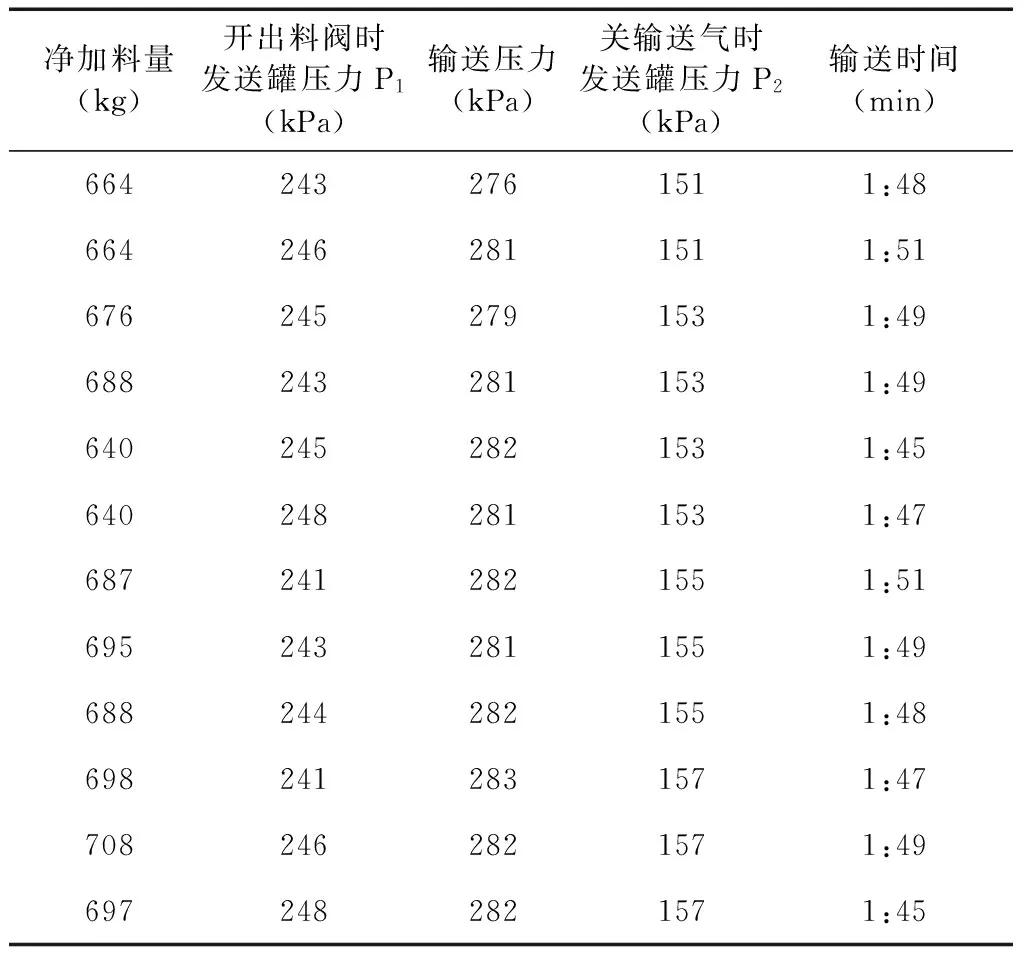

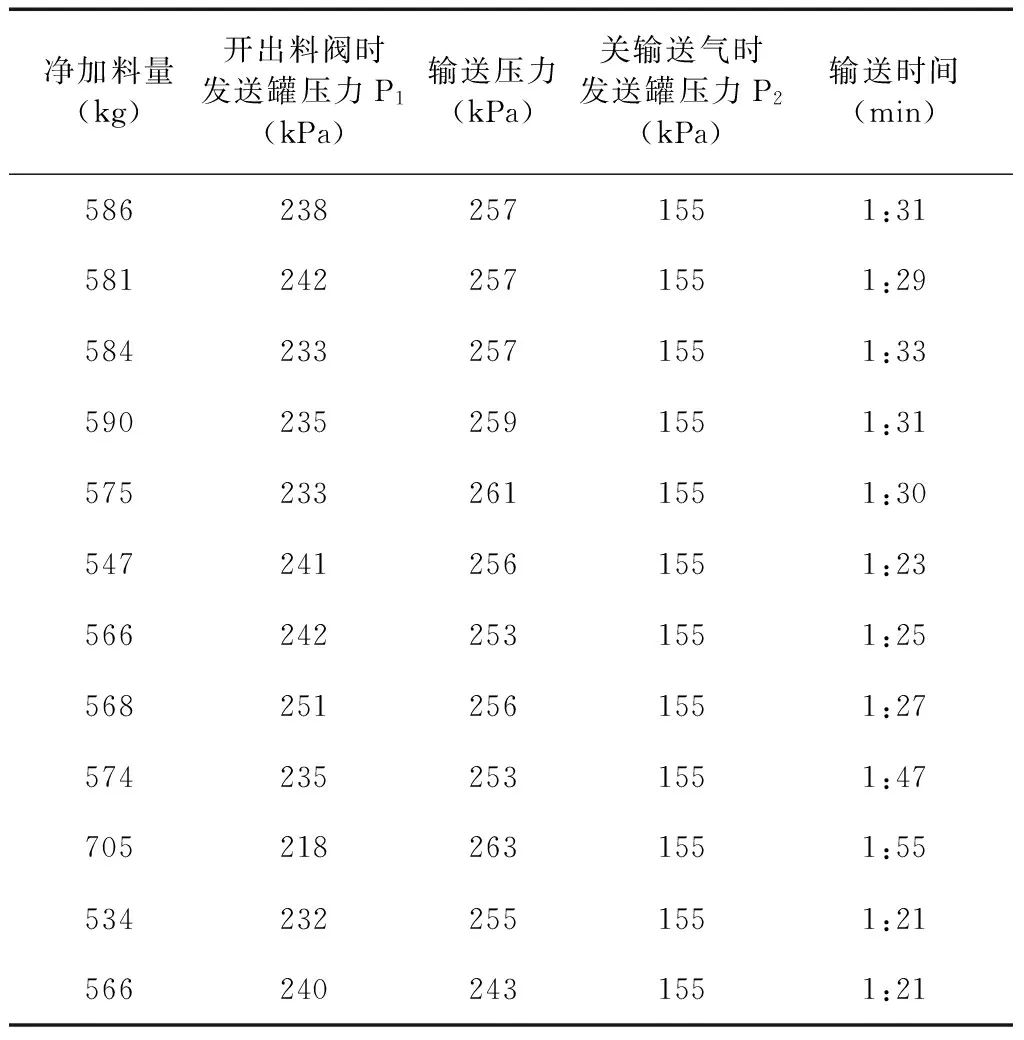

开车情况参数见表3和表4。

表3 现场开车情况反馈发送罐A

表4 现场开车情况反馈发送罐B

从现场的调试情况来看,文中的设计计算及设备选型是确实可靠的,发送罐B的平均输送压力为257kPa,发送罐A由于布置的原因,输送距离比B罐远,所以平均输送压力也相应增加至280kPa。按表3和表4所示,系统每批物料的平均输送时间为90s左右。因双罐交替发送,下料时间可以不记入输送循环时间(A罐输送时B罐下料,反之亦然),计算所得实际输送能力基本满足设计要求。

3 结语

该公司180kt/a聚酯项目原料PTA转运系统已于2005年10月正式开车并稳定运行至今。从文中的设计计算及生产中的实际运用来看,浓相输送作为气力输送中的新型技术,相对传统的稀相输送技术而言,它的固气比高,动能消耗少,输送距离远,输送效率高;相对脉冲密相输送(气刀输送)技术而言,它没有脉动的冲击,输送时更为和谐、稳定。浓相输送系统虽然一次性投资较高,但系统自动化程度高,能量损耗少,维修成本低,是输送行业的必然发展趋势。

1陈志希、陈厚通、许向明等. 粉粒体气力输送设计手册[M]. 西安:河南科学技术出版社,2001:1~48.

2陈宏勋.管道物料输送与工程应用[M].北京:化学工业出版社,2003:82~86.

3唐敬麟、张禄虎.除尘装置系统及设备设计选用手册[M].北京:化学工业出版社,2003:295~313.

*李娜:工程师。2004年毕业于西安石油大学化学工程与工艺专业。从事粉体工程设计工作。联系电话:18918180143,E-mail: hjgapple@163.com。

2016-04-12)