气相法聚乙烯装置重大危险源及火灾爆炸危险性分析

邓哲文

中石化宁波工程有限公司 宁波 315103

气相法聚乙烯装置重大危险源及火灾爆炸危险性分析

邓哲文*

中石化宁波工程有限公司宁波315103

通过对物料及催化剂等危险品物理化学特性的分析,辨识出聚乙烯装置中危险化学品重大危险源及危险有害因素存在场所,确定聚乙烯装置重大危险源等级,并按照国家有关规定提出防范要求和措施,让工程设计人员及操作人员更加全面地熟悉和掌握引进工艺技术,确保气相法聚乙烯装置生产达到真正意义上的本质安全。

聚乙烯气相法危险性分析防范措施

1 工艺简介

低压气相流化床聚合工艺,以乙烯为主要原料,丁烯或己烯为共聚单体,可生产全密度聚乙烯产品。装置主要由原料精制、反应、树脂脱气和排放气回收、掺混造粒、包装和贮存等部分组成。

气相法聚乙烯生产流程见图1。

图1 气相法聚乙烯工艺流程

2 危险源及危险有害因素存在场所

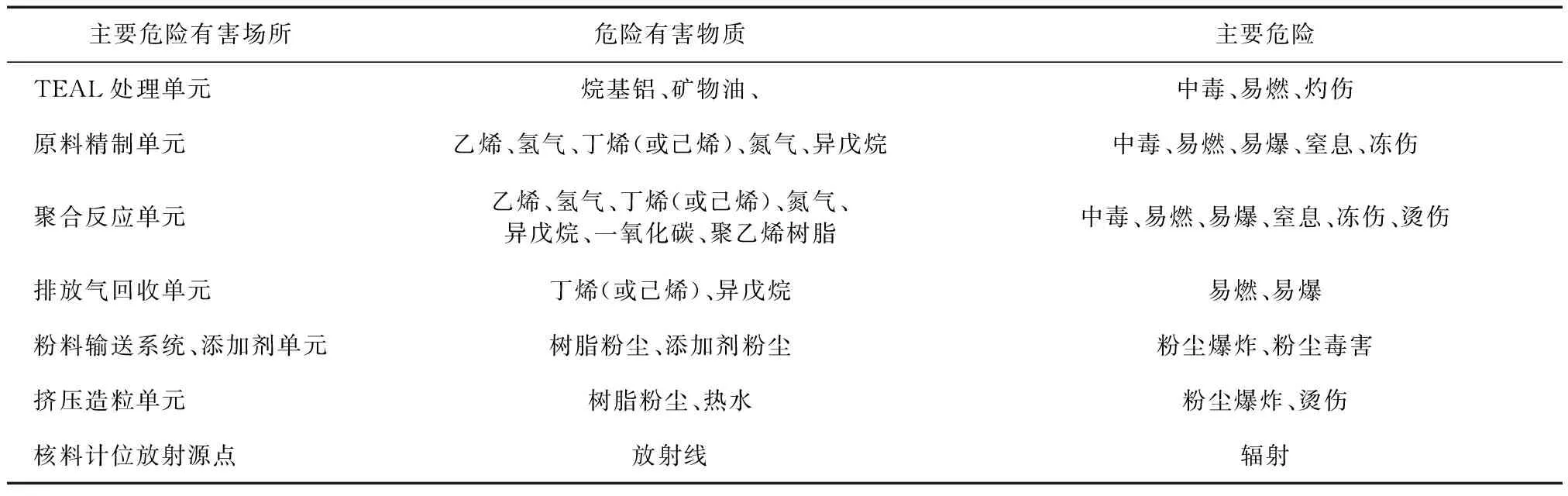

根据工艺流程分析,聚乙烯装置危险源及危险有害因素存在场所见表1。

表1 危险源及危险和有害因素存在场所

3 火灾危险性分类和爆炸危险区域划分

爆炸和火灾危险环境区域范围按《爆炸和火灾危险场所电力装置设计规范》GB 50058进行划分。气相法聚乙烯装置火灾危险性分类见表2。

表2 气相法聚乙烯装置火灾危险性分类

4 物料及催化剂火灾爆炸危险性特性

4.1物料及催化剂危险化学品特性

根据《危险化学品名录(2002)》、《剧毒化学品目录》及《高毒物品目录》对气相法聚乙烯装置生产使用、储存的物料进行危险性识别。其中乙烯、三乙基铝、氢气、丁烯-1、己烯-1、异戊烷、一氧化碳、矿物油、固体添加剂、聚乙烯粉料等属于危险化学品。

各种危险化学品的理化性质、危害特性、包装、储存、运输等技术指标,以及化学性质、危险特性等数据 详见表3。

表3 物料危险特性

4.2物料及催化剂危险化学品数量和浓度

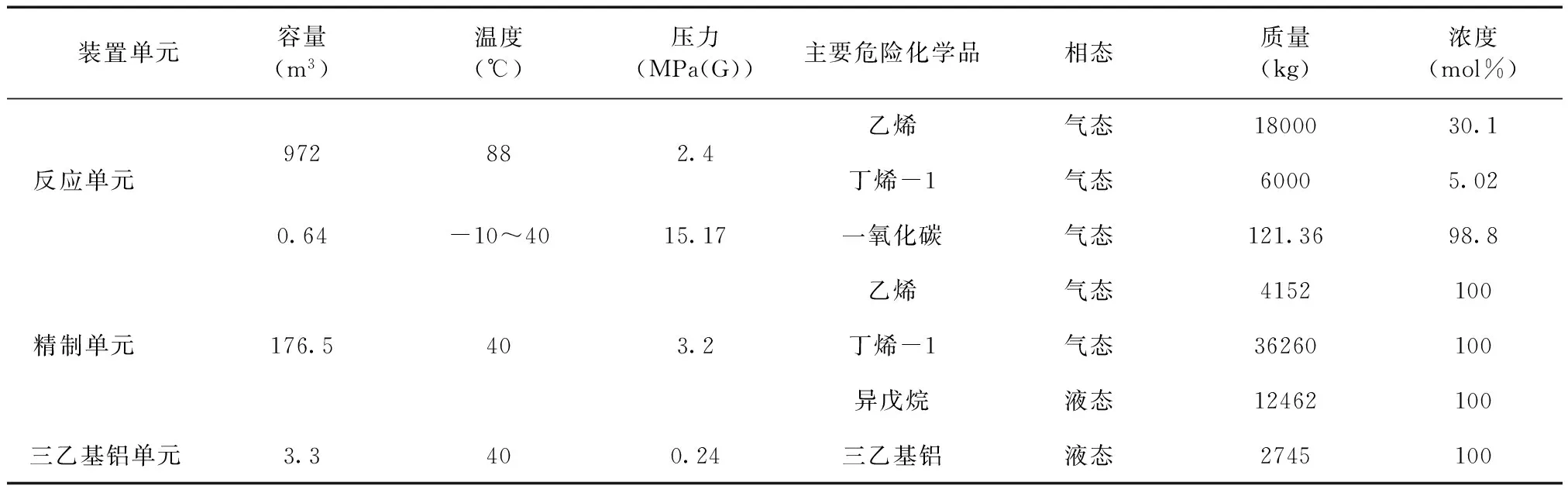

主要物料数量和浓度所在的单元及其状态见表4(以300kt/a装置为基准)。

表4 主要单元危化品数量、浓度

5 装置重大危险源辨识

5.1应用GB 18218-2009进行辨识

由于石油化工生产装置在危险品生产、储运和使用过程中极易引起火灾、爆炸事故,特别是在某些特定工艺单元和罐区,危险物质集中,如果发生火灾、爆炸,产生爆炸冲击波及爆炸火球热辐射引起破坏伤害作用极大。为此,国家标准委员会及国家相关部委相继编制并出台《危险化学品重大危险源辨识》GB 18218-2009以及《关于开展重大危险源监督管理工作的指导意见》(安监管协调字[2004]56 号)等标准规定,指导对危化品重大危险源的辨识及监管。

重大危险源的辨识是依据物质危险特性及其数量,如果单元内存在危险物质的数量大于或等于《危险化学品重大危险源辨识》中规定的临界量,即被定为重大危险源[1]。单元内存在危险物质的数量根据物质种类的多少可分为两种情况[2]:

(1)单元内存在的危险物质为单一品种,则该物质的数量即为单元内危险物质的总量,若等于或超过相应的临界量,则可认定为重大危险源。

(2)单元内存在的危险物质为多品种时,则按式(1)计算,若满足下式的规定,则定为重大危险源。

生产、使用或者储存、搬运危险化学品的数量等于或者超过临界量的单元,相互之间距离小于500m时,按一个单元进行计算,气相法聚乙烯装置占地约130m×140m,各单元之间距离均小于500m,因此,聚乙烯装置按一个单元进行计算。

(1)

式中,q1,q2…qn为每种危险物质实际存在量,t;Q1,Q2…Qn为与各危险物质相对应的生产场所或贮存区的临界量,t。

300kt/a气相法聚乙烯装置的危险化学品存量见表5。

表5 危险化学品存量表 (t)

由式(1)的计算结果为8.114>1,因此生产装置已构成重大危险源。

5.2应用《危险化学品重大危险源监督管理暂行规定》进行分级

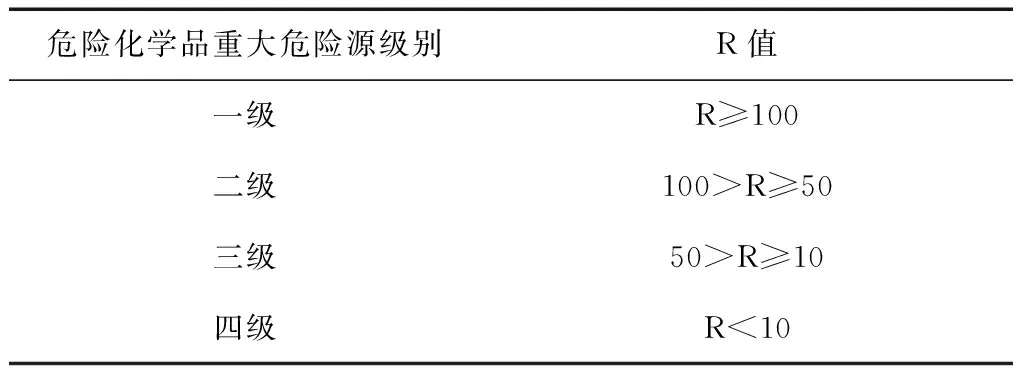

2011年12月1日起施行的国家安全生产监督管理总局令第40号《危险化学品重大危险源监督管理暂行规定》,重大危险源根据其危险程度,分为一级、二级、三级和四级。重大危险源分级方法采用单元内各种危险化学品实际存在(在线)量与其在《危险化学品重大危险源辨识》GB18218中规定的临界量比值,经校正系数校正后的比值之和R作为分级指标。

危险化学品重大危险源级别和R值的对应关系见表6[5]。本装置重大危险源级别判定结果见表7。

表6 化学品重大危险源级别和R值的对应关系

表7 危险源级别

据计算所得,R值为33.15,50>33.15>10。气相法聚乙烯装置为重大危险源,级别为三级。

依据国家安监总局《关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三[2009]116号)规定,气相法聚乙烯装置工艺属于重点监管的危险化工工艺。

5.3重大危险源监管及实施措施

根据构成重大危险源的危险化学品种类、数量、生产、使用工艺(方式)或者相关设备、设施等实际情况,按照下列要求建立健全安全监测监控体系,完善控制措施[2,4]:

(1)重大危险源配备温度、压力、液位、流量、组份等信息的不间断采集和监测系统以及可燃气体和有毒有害气体泄漏检测报警装置,并具备信息远传、连续记录、事故预警、信息存储等功能;一级或者二级重大危险源,具备紧急停车功能。

(2)重大危险源的化工生产装置装备满足安全生产要求的自动化控制系统。

(3)对重大危险源中的易燃气体、剧毒液体和毒性气体等重点设施,设置紧急切断装置;毒性气体的设施,设置泄漏物紧急处置装置。涉及易燃气体、剧毒液体和毒性气体的一级或者二级重大危险源,配备独立的安全仪表系统。

(4)重大危险源中储存剧毒物质的场所或者设施,应设置视频监控系统。

(5)安全监测监控系统必须符合国家标准或者行业标准的规定。

5.4针对主要危险源的防范措施

按照《首批重点监管的危险化学品安全措施和事故应急处置原则》(安监总厅管三[2011]142号)的要求,结合气相法聚乙烯装置拟采用的生产工艺、设备、控制系统等,对气相法聚乙烯装置重点监管危险设计安全措施见表8。

表8 点监管危险化学品辨识表

采用表8中的安全设施后,监管场所均符合要求。

5.5与《首批重点监管的危险化工工艺目录》的符合性措施

根据《首批重点监管的危险化工工艺目录》对聚合工艺的重点监控工艺参数要求聚合反应器内操作温度、操作压力、共聚单体及催化剂进料量、料仓静电、可燃气体监控等进行重点监控。

安全控制基本要求:反应器温度和压力的报警和联锁;紧急冷却系统;紧急切断系统;紧急加入反应终止剂系统;搅拌的稳定控制和联锁系统;料仓静电消除、可燃气体置换系统,可燃和有毒气体检测报警装置等。

根据上述要求对于气相法聚乙烯装置采取的符合性措施如下:

(1)气相法聚乙烯装置内设有安全仪表系统SIS,当反应釜温度和压力异常等非正常运行情况时,在控制系统中进行报警;紧急情况SIS系统启动,保证聚乙烯装置生产安全自动停车。大型操作设备附近设有就地操作盘及紧急停车按钮或开关,遇到紧急情况就近操作紧急停车按钮或开关,启动SIS系统用于负责全装置的安全停车和反应器刹死系统,经TUV认证的SIL3的冗余容错的独立的可编程逻辑控制器(PLC)来完成。

(2)流化床反应器内发生聚合反应,通过反应气外部冷却循环使反应床流化同时除去反应热。在反应条件发生紊乱时,一氧化碳被注入反应器以快速终止聚合反应。

(3)反应终止系统包括催化剂毒物钢瓶、分配管道以及用来将催化剂毒物注入循环气管道的气动阀。其启动方式包括:① 反应终止系统可手动启动,也可在高反应器床温时或高反应器温差时自动启动。催化剂毒物通过循环气物流在反应系统内循环和混合,这样就可将催化剂在反应器内反应终止;② 反应终止系统除了在循环气压缩机机械故障停车时自动启动外,还可在循环气流量降低时自动启动。当循环气通过循环气透平排至火炬时,反应终止剂被注入循环气管道。循环气透平在越来越小的速率下驱动循环气压缩机,催化剂毒物在反应系统内循环和混合,这样就可将催化剂在反应器内反应终止。

(4)所有含危险介质设备设有安全阀。当起火、误操作及控制失灵时,压力升高到设定压力,安全阀起跳,泄压排放到火炬后,防止设备因超压而引起爆炸起火。对可能产生超压的管道、设备和储罐等,依据设备最高操作压力计算选用适用安全阀,保证安全阀定压等于或稍小于设备设计压力,从而保护设备。

(5)料仓采取了防静电接地,生产巡检中经常检查静电接地可靠性,保持接地线良好的导电性。

(6)气相法聚乙烯装置反应器系统设有自动紧急切断进料设施。界外进入装置的乙烯、氢气等物料管线在界区处设置紧急切断阀,并且经过原料精制后的乙烯、氢气、高压精制氮气等进入反应器前全部设置带联锁的紧急切断阀,以便反应器出现问题时的紧急切断。同时设有TEAL停车系统,用于紧急状态下的停车。

(7)为保证操作人员及生产装置的安全,聚乙烯装置设计为密闭系统,同时在可能泄漏或聚集可燃气体的地方设置可燃气体检测报警器。将检测信号接到可燃气体检测报警系统,以便及时发现毒物泄漏,采取可靠措施,保证操作人员和检修人员的人身安全。可燃有毒气体报警系统的检测信号进入DCS系统,DCS系统配置独立的卡件并设置一个显示器用于监控。如果可燃气浓度高于爆炸低限(25%LEL)时发出报警。气体检测报警系统为相对独立的仪表系统。

(8)根据《供配电系统设计规范》GB50052对负荷分级的规定,气相法聚乙烯装置大部分工艺用电设备均确定为一、二级负荷;仪表DCS、火灾报警系统等为一级负荷中特别重要负荷(即保安负荷),其它辅助设施为三级负荷。

根据《供配电系统设计规范》GB50052中对一、二级负荷供电电源的要求,装置用电负荷采用双回路电源线路供电,当一路电源故障时,另一路电源能满足全部一、二级负荷及一级负荷中特别重要负荷的供电。而一级负荷中特别重要的负荷除用双回路电源供电外,尚需设应急电源供电系统。其它负荷不得接入应急电源供电系统。其它辅助设施为三级负荷可单电源供电。

防爆电气设备外壳均采用连锁装置和警告标志等安全措施。

分散控制系统(DCS)、安全仪表系统(SIS)、气体检测系统(GDS)、可编程逻辑控制系统(PLC)、仪表设备管理系统(AMS)、现场仪表等均采用不中断电源系统(UPS)供电。当电源发生故障时,UPS能连续供电30分钟。

(9)仪表空气贮罐容量设计考虑停电后连续供气30分钟的能力。

(10)根据气相法装置的特点,设置了重要的安全联锁保护、紧急停车系统及关键设备联锁保护设置SIS系统。SIS系统按照IEC61508中规定的SIL3级设计。SIS系统按照DINVVDE0801和DINV19250标准,采用由TUV安全认证的三重化或四重化的可编程序控制器(ProgrammableLogicController-PLC)完成装置的紧急停车(EmergencyShut-Down-ESD)和紧急泄压(EmergencyDepression-EDP)。SIS系统按照故障安全型设计,与DCS系统实时数据通信,在DCS系统操作站上显示报警及打印。

(11)根据气相法聚乙烯装置特点,其区域内具有可燃气体介质乙烯、丙烯、乙烷、丙烷、氢气、氮气等。因此,在有可能出现可燃气体和有毒气体(包括缺氧)泄漏的场所和极其重要的区域,分别设置可燃气体和有毒气体检测变送器,在被测气体浓度超过可燃气体的最低爆炸极限(LEL)或有毒气体的危险限值(TLV)时,将信号接至气体检测系统。气体检测系统由DCS系统独立的卡件实现,在中央控制室需设置独立的监视设备和独立的声光报警。同时在精制单元及反应单元部分设备旁边设置可燃气体检测器,当可燃气体浓度高高报警时,气体检测系统实施联锁打开消防水阀自动喷淋。

综上分析,气相法聚乙烯装置采取的危化品的防护措施符合《首批重点监管的危险化学品名录》安监总管三〔2011〕95号的相关要求,采取的控制系统符合《首批重点监管的危险化工工艺目录》安监总管三〔2009〕116号相关规定。

6 装置火灾爆炸危险性分析

气相法聚乙烯装置在生产过程中使用的原料、化学品及辅助原料大多数属于易燃、易爆物质,乙烯、氢气、共聚单体均属于甲类火灾危险物质,助催化剂三乙基铝具有特殊危险性。这些物质一旦泄漏,与空气或氧化物接触,形成爆炸混合气体,极易引发火灾爆炸事故;三乙基铝与空气或氧化物接触瞬间立即着火,遇水或潮气则强烈燃烧,是非常危险的物质。聚乙烯粉末在一定的条件下也可能发生爆炸,而且聚乙烯颗粒中含有一定量的乙烯。因此,火灾、爆炸是气相法聚乙烯装置的主要危险因素,防泄漏、防火、防爆是保证装置安全生产及操作的重要内容。

6.1原料及催化剂火灾爆炸危险性和危险度分析

6.1.1危险性

气相法聚乙烯装置主要的工艺物料为乙烯,共聚单体为丁烯-1和己烯-1,诱导冷凝剂为异戊烷,氢气为分子量调节剂,采用三乙基铝为催化剂进行生产,得出全密度聚乙烯产品,其火灾爆炸危险性:

(1) 乙烯

用途:原料;密度:1.178g/l(15℃,相对蒸汽);常压沸点:-103.7℃;凝点:169.4℃;闪点: -136℃;自燃点(引燃温度):425℃;爆炸极限:2.7%~36%;最小点火能:0.096mJ。

火灾爆炸危险性:易燃,与空气混合物形成爆炸性混合物,遇明火、高热。

(2)丁烯-1

用途:共聚单体;密度:0.67kg/m3(相对水);常压沸点:-6.3℃;闪点:-80℃;自燃点(引燃温度):-385℃;爆炸极限:1.6%~10%。

火灾爆炸危险性:与空气混合后形成爆炸性混合物,当可燃气体遇到炙热的物体或明火,达到自燃点后会闪爆;可燃液体遇到炙热的物体或明火,达到自燃点后会燃烧着火,与氧化剂能产生剧烈反应。

(3)己烯-1

用途:共聚单体;密度:0.67kg/m3(相对水);常压沸点:63.3℃;闪点:-26℃;自燃点(引燃温度):253℃;爆炸极限:1.2%~6.9%。

火灾爆炸危险性:与空气混合后形成爆炸性混合物,当可燃气体遇到炙热的物体或明火,达到自燃点后会闪爆;可燃液体遇到炙热的物体或明火,达到自燃点后会燃烧着火。

(4)异戊烷

用途:冷凝剂;密度:0.62kg/m3(相对水);常压沸点:27.8℃;闪点:<-51℃;自燃点(引燃温度):420℃;爆炸极限:1.4%~7.6%。

火灾爆炸危险性:与空气混合后形成爆炸性混合物,当可燃气体遇到炙热的物体或明火,达到自燃点后会闪爆;可燃液体遇到炙热的物体或明火,达到自燃点后会燃烧着火。

(5)氢气

用途:分子量调节剂;密度:0.09kg/m3;常压沸点:-252.77℃;闪点:<-51℃;自燃点(引燃温度):510℃;爆炸极限:4%~75%;最小点火能:0.019mJ。

火灾爆炸危险性:与空气混合后形成爆炸性混合物,预热或明火将会引起爆炸。

(6)T2(三乙基铝)

用途:催化剂;密度:0.84kg/m3(相对水);常压沸点:194℃;闪点:<-52.5℃;自燃点(引燃温度):空气中自然。

火灾爆炸危险性:遇空气/水会发生剧烈反应并生成烃;与空气或氧化物接触瞬间立即着火,遇水或潮气则强烈燃烧。

综上分析:

(1)所列物料在常压下均为气态,闪点均极低。

(2)物料的爆炸下限非常低,如己烯-1只有1.2V%,极少量泄漏就可以产生爆炸混合性气体。而乙烯和氢气的爆炸范围较大,其爆炸浓度范围较宽。

(3)乙烯最小点火能非常小,静电产生火灾的危险性较高。

6.1.2危险度

一个组份气体的爆炸敏感性、破坏性、可抑制性是评价气体爆炸危险的三个方面,由于可燃气体和液体蒸汽与它们的爆炸下限成反比,与爆炸范围成正比关系的物理量称之为爆炸危险度。其关系如下:

可燃气体或蒸汽爆炸危险度=(以体积分数表示的爆炸上线%-以体积分数表示的爆炸下限%)/以体积分数表示的爆炸下限%[3,4],根据这个计算公式,得出气相法聚乙烯装置原料及催化剂火灾爆炸危险度见表9。

表9 气相法聚乙烯装置原料及催化剂火灾爆炸危险度

由表9得出,氢气爆炸危险度最高,乙烯次之,共聚单体和诱导冷凝剂相当,均属于易燃易爆物料,是气相法聚乙烯装置发生火灾爆炸的危险源。

6.2三乙基铝助催化剂火灾爆炸危险性

气相法聚乙烯装置采用的三乙基铝(简称TEAL)为助催化剂,遇水会发生爆炸性反应,与空气接触会自燃(产生火花),在聚合反应过程中作为UCAT-J催化剂的助催化剂。由于烷烃自身的蒸汽压很低,TEAL在20℃为0.02mmHg,处理之前,必须用矿物油稀释烷烃,制成不发生火花溶液,此溶液不能见风老化。烷烃与水、氧化剂、某些卤化烃(氯仿和四氯化碳)和含氧的大部分有机化合物发生剧烈反应,极易造成火灾爆炸危险,是极易发生火灾爆炸的危险化学品[4]。

6.3聚乙烯粉体火灾爆炸危险性

国内聚乙烯装置由于粉料静电放电原因引起的爆炸事故频频发生,粉料在管道中流动产生的静电释放较为缓慢,往往极易积聚较高的电荷,电荷积累将形成较强的静电场,导致静电放电发生,从而引起爆炸事故[6]。

另外,在聚乙烯粒料输送过程中,颗粒与颗粒之间,颗粒与输送管道之间均能产生静电,由于料仓一般直径较大,静电较难导出,在静电遇到金属尖锐物时易形成放电现象,从而导致爆炸的发生[7]。

根据《石油化工粉体料仓防静电燃爆设计规范》GB50813-2012附录B,整理高、低压法聚乙烯装置及聚丙烯装置主要粉体燃爆参数见表10[4,8]。

表10 聚烯烃装置主要粉体燃爆参数表。

从表10中可见,气相法聚乙烯装置属于低压法聚乙烯工艺,低压法聚乙烯工艺的最小着火温度最低,引燃需要的能量最小;最小点火能为10mJ, 最大压力上升速度最高,由聚乙烯粉末引起的火灾爆炸危险性最高。

7 结语

文章通过对气相法聚乙烯装置重大危险源及火灾爆炸危险性分析,得出以下结论:

(1)通过对气相法聚乙烯装置危险有害物质物理化学性质的分析,气相法聚乙烯装置生产中的工艺物料、诱导冷凝剂、催化剂和产品均具有易燃易爆的危险性,极易引发火灾爆炸危险性事故,其中粉尘爆炸引起的料仓燃爆等火灾危险性爆炸,也是我们不可忽略的安全防范重点之一。根据国家GB50058规范,对气相法聚乙烯装置各单元进行的火灾危险性及爆炸危险性区域划分,让设计、生产及建设单位对装置的危险性情况有一个清晰的认识。

(2)通过运用GB18218-2009及《危险化学品重大源监督管理暂行规定》辨识装置各单元的重大危险源分布及分级,确定气相法聚乙烯装置危险源级别,根据级别及国家规范要求,从设计源头采取可实施安全防范措施,在满足专利商要求的基础上,结合国家法律、法规,使装置的生产建设报批、审验及消防验收等顺利完成。

1焦亦麟.国内聚乙烯市场现状分析及预测[J].广东化工,2013,41(10):58-59.

2吕国林,张明.聚乙烯生产技术比较与选择[J].石化技术与应用,2003,21(3):190-195.

3GB18218-2009,危险化学品重大危险源辨识[S].中国国家标准化管理委员会,中华人民共和国国家质量监督检验检疫总局,2009.

4冯文萍.高密度聚乙烯生产火灾爆炸危险性分析及评价[D].天津大学,2005.

5阮赤宇.管式法高压聚乙烯装置的道化学火灾爆炸危险指数评价[J].安全健康和环境,2014,14(3):44-47.

6化工投资项目可行性研究报告编制办法(修订版).(中石化联产发[2012]115号).

7关于公布首批重点监管的危险化工工艺目录的通知.(安监总管三[2009]116号).

8关于开展重大危险源监督管理工作的指导意见.(安监管协调字[2004]56号).

9危险化学品重大危险源监督管理暂行规定.(安监总局令[2011]40号).

10GB50813-2012,石油化工粉体料仓防静电燃爆设计规范[S].中国国家标准化管理委员会,2009.

*邓哲文:高级工程师。1987年毕业于郑州工学院有机化工工艺专业。从事化工艺设计工作。联系电话:(0931)7543302,E-mail: dengzhw.snec@sinopec.com。

2016-03-28)