污水源热泵与工艺废热回收协同化设计

李泽峰

中国成达工程有限公司 成都 610041

污水源热泵与工艺废热回收协同化设计

李泽峰*

中国成达工程有限公司成都610041

石油化工行业是我国的能耗大户,也是污染大户。目前我国工业能源利用率低下,存在大量的能源浪费甚至冷热抵消现象。以实际工程为例,从工程自身的热量需求情况出发,借助热泵技术,应用给排水、暖通协同化设计的方法,实现对余热的梯级综合利用。

石油化工污水源热泵工艺余热工艺废热协同设计

石油及化工行业作为国民经济的支柱产业,保持着平稳、快速的增长。但是随着国家结构升级步伐加快以及对企业污染排放的标准更加严格,作为能耗及污染物排放大户的石油及化工行业必须积极向节能减排的方向发展。因此开发清洁能源技术、深挖节能潜力是行业的趋势。

根据石油及化工企业内的冷热量供求关系,在生产和生活过程中总是存在着需热与释热、需冷与释冷的矛盾,造成了大量的冷热抵消能量消耗。究其原因,主要是由于废热(冷)品位低,无法被直接使用。对石油化工厂的污水和工艺废热进行利用,一定程度上能缓解水资源缺乏问题;利用热泵技术开发工厂污水和工艺废热中所蕴含的低品位能源,为生产提供部分清洁能源,节能效果明显,对于节能减排改善环境,具有一定作用。本文针对某多晶硅项目,借助热泵技术,应用给排水、暖通协同化设计的方法,探讨回收污水以及工艺废热中的低品位热能的设计方案。

1 石油化工企业污水及工艺废热

1.1污水

石油及化工行业根据污水性质的区分,排水系统分为四个系统:生活污水系统、生产废水系统、雨水和清净下水系统以及污染消防水系统。厂区生活污水来源于厂房、办公楼的卫生间,间断排水,经各装置内的化粪池初步处理后,送入园区污水处理厂;生产废水主要来自装置区,连同回用水装置排水,进入工艺废料处理单元;雨水系统分为初期污染雨水和后期清净雨水。后期清净雨水经地面雨水的收集采用雨水口、雨水支管和雨水干管,汇集后以重力流的方式各自就近排至厂外开发区雨水系统。装置区的初期污染雨水在装置区内收集,缓慢地排入生产废水系统,后期清净雨水切换到本系统,最终排入雨水系统;消防后的水经全厂雨水系统送入消防废水收集池储存。

由于雨水和清净下水系统以及污染消防水系统排放极其不稳定,因此污水热回收仅对生活污水系统及生产废水系统进行。

1.2工艺废热

工业余热及废热主要由尾气余热、化学反应热、生产废汽废水余热、冷却余热等组成。利用余热及废热时必须从经济性、技术性出发,与工艺生产的特点紧密结合,便于能量的综合利用[1]。其中尾气余热及化学反应热随着生产负荷及阶段的不同变化很大,且企业均对该部分高品位能有所回收和利用,因此开发潜力不大。

生产废汽废水余热、冷却余热品位低,目前行业内未对该部分能源进行利用。特别是冷却余热,不但不能提供能量,还需要额外消耗大量高品位电能设置独立的的循环水系统释放其余热。因此针对冷却余热的热回收方案,不但可节省热能,降低循环泵的电能消耗,同时对于缺水地区也可大幅减少循环水在冷却塔中的蒸发消耗。

所谓污水源热泵就是利用热力学第二定律,借助消耗少量电能,利用热泵压缩机系统吸收石油化工企业工艺废热中的低品位热能。冬季 “提取” 低位热能,为用户供热;夏季 “提出” 室内的热量,降低室温。

2 工程概括

2.1厂区规模及采暖空调需求

项目为某3×12kt/a多晶硅项目,拟建于乌鲁木齐市。项目包括生产装置区(多晶硅装置、2×350MW热电联产自备电站)、公用工程辅助区(循环水站、脱盐水及超纯水站、生产消防水收集、污水处理站、220KV总变、主控楼、空分空压制氮站、冷冻站)、仓库区(硅粉库、化学品库、综合仓库、维修厂房、固体废物堆场)以及预留用地,总占地面积145.2ha。

由于石化企业多数厂房存在有害气体,室内空气不允许循环使用,导致厂区的采暖及空调的能耗指标远远大于普通民用建筑。本项目冬季采暖面积83260m2,采暖设计负荷22480kW,采暖期158天;夏季空调面积51931m2,空调设计负荷15060kW。根据参考文献2、3的要求,各厂房及办公用房各自应满足规范要求。

2.2厂区污水排放及循环水水量

本项目生活污水排水量约为15~120m3/h,排放量不稳定;生产废水排水量为约180m3/h,排放量较稳定;清净下水系统排水量为约424m3/h,排放量较稳定。生产和生活污水分别进入污水处理厂,针对污水性质分别处理。本项目利用污水处理厂经过处理后的出水作为污水源热泵低品位端,根据工艺条件夏季出水温度小于30℃,冬季在8~13℃。

循环水系统主要由循环水站和管网等组成。单系列多晶硅及冷氢化装置设置独立的循环水系统。循环水水量为3×35000m3/h+3×5000m3/h,循环水给水温度28℃,回水温度38℃。循环水泵房设有水泵吸水池一座,吸水池尺寸为40m×5m,池顶面标高3.5m,池底标高-2.50m。

3 污水源热泵与工艺废热回收协同化设计方案

3.1协同化设计

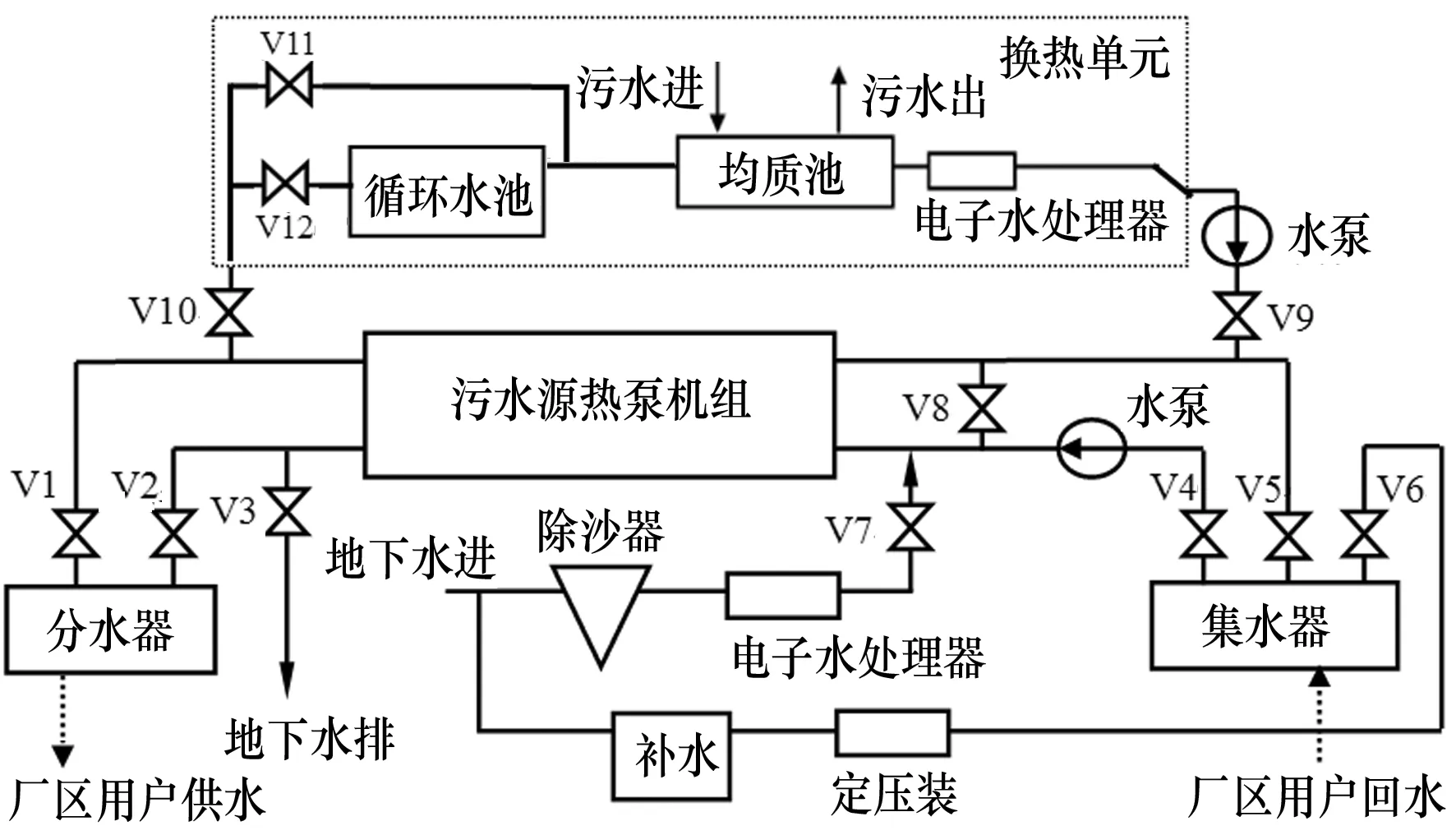

污水源热泵系统流程见图1。

污水源热泵系统根据污水是否直接进热泵机组内部进行换热,分为间接式和直接式利用系统。污水源热泵系统由通过水源水管路和冷热水管路的水源系统、热泵系统、末端系统等部分相连接组成。由于与其他热源相比,污水源热泵的技术关键和难点在于防堵塞、防污染与防腐蚀。因本文利用的为腐蚀性较强的工业污水,故采用间接式污水源热泵系统。

图1 污水源热泵系统流程

石油化工企业具有大量的余热、废热供使用,适合使用水源热泵空调来为厂区供冷和供热。为了优先利用工艺冷却循环水余热,降低循环水系统能耗及淡水蒸发损耗,本工程污水源热泵系统第一级换热器设在循环水泵房水泵吸水池中,第二级换热器设在污水厂净水池中。采暖期,直接利用循环水及生产、生活污水为厂区供热。

空调季,为了保证工艺生产,关闭第一级换热器,利用第二级换热器提取冷量,对厂区内空调区域供冷。为了与供热温度较低的热泵系统相匹配,公寓及办公区采用风机盘管,厂房采用热风采暖。该方案充分利用了工艺余热、废热,节省循环水系统能耗及水资源;同时减少了污水处理过程中地下水的用量。

由于国家工业产业的转型升级,石油化工企业大量向新疆、内蒙等西北地区转移,该地区位于严寒及寒冷地区,因此该地区的石油化工企业冬季采暖负荷远远大于夏季空调负荷。本工程采暖设计负荷22480kW,夏季空设计负荷15060kW。考虑到以后的发展,选用4台离心式水源热泵机组,单台额定制冷量为3850kW,进出水温度为7~12℃;考虑冬季极端温度下水温过低,以及非标准工况下的补偿,单台额定制热量为6680kW,进出水温度为45~50℃。

3.2运行方案优化

冬季采暖工况运行时,阀门V1、V3、V5、V7、V8、V11关闭,其余阀门开启。热泵先从工艺循环水取热,不足热量再从污水中获得;夏季空调工况运行时,阀门V1、V3、V5、V7、V8、

V11开启,其余阀门关闭。热泵将厂区建筑中的热量释放到污水中,夏季不足冷量从作为污水混合水的地下水中获得。由于石油化工企业污水的腐蚀性较强,因此污水池中的换热设备及管道均采用适合此防腐条件的不锈钢制作,并适当放大散热面积及管径。

3.3经济性分析

本工程如采用传统蒸汽换热后热水采暖,根据经验计算冬季采暖蒸汽耗量约为94t/h, 158天采暖的费用约为2152万元;夏季空调采用分体空调方案,82天空调期的费用约为670万元;全年采暖空调运行费用约为2822万元。

采用本方案,系统运行费用主要为电费支出,158天采暖的费用597万元;82天空调期的费用约为160万元;全年采暖空调运行费用约为757万元。相对于传统方案年节约2065万元。如考虑采用节能技术后的国家佳能补贴,全年的运行费用还将更低。因不使用蒸汽换热,冬季采暖既节能又环保。

本改造方案增加或更换设备:需将热源由蒸汽-水换热机组改为污水源热泵;增加低品位端换热水泵组及相应管网;增加循环水池及污水池中的换热部件;将末端由散热器更换为风机盘管等。

需要增加投资约5372万元。如考虑静态回收期,则增加的设备投资只需要2.6年即可收回。

4 结语

如何节约并提高能源的利用率是“十一五”规划中重点强调的基本国策,将整个石油化工厂区,所有生产环节综合考虑采用热泵技术协同化设计,充分利用了污水和工艺废热中的低品位热能,减少一次能源的消耗,最终对余热实现的梯级综合利用是解决此问题的方向;同时节能和环保效果明显,是实现污水资源化和工艺废热高效利用的有效途径。

1邓元媛,周吉日,姚宁,等. 工业企业余热和废热利用研究[J].建筑节能,2013(9):21-23.

2GB50736-2012. 民用建筑采暖通风设计规范[S]. 北京:中国建筑出版社,2012.

3GB50019-2015. 工业建筑供暖通风与空气调节设计规范[S]. 北京:中国建筑出版社,2015.

4刘志斌.原生污水热泵空调系统的工程应用与设计研究[J].可再生能源,2006,(3).

5连鸿昌,刘昌茂.工业废热水源热泵在太重气体公司的应用[J].山西能源与节能,2009,54(3):30-32.

*李泽峰:高级工程师。1997年毕业于西北建筑工程学院环境工程系供热通风与空调工程专业。长期从事石油化工项目的暖通空调设计和专业管理工作。联系电话:(028)65531846,E-mail:Lizefeng@chengda.com。

2016-04-06)