甲乙酮装置中仲丁醇水合反应器的设计

汪小娟

东华工程科技股份有限公司 合肥 230024

甲乙酮装置中仲丁醇水合反应器的设计

汪小娟*

东华工程科技股份有限公司合肥230024

介绍反应容器的材料选择;并对其重要结构在设计条件下的应力分布进行分析,基于应力分析法对这些部位进行安全评定。

复合板材有限元防腐层安全评定

仲丁醇(以下简称SBA)水合反应器是丁烯制甲乙酮工艺流程中的核心设备,本文对SBA水合反应器的选材和结构进行了阐述,并对反应器整体进行了强度分析,为SBA水合反应器的安全生产运行提供了保障。

1 设备简介

SBA水合反应器由4个催化剂床组成。每个床充有约17m3催化剂。进料丁烯通过下部催化剂支撑床上的分布喷嘴,在催化剂中获得均匀分布。丁烯和工艺水向上流过催化剂床,在催化剂酸性基团上,正丁烯和水发生反应,生成SBA。混合物通过上部催化剂支撑床上分布喷嘴离开催化剂床层。水和有机相在两催化剂床层之间进行油水分离。工艺水通过界面液位调节阀控制去循环水换热器,而有机相则通过分布喷嘴进入上一催化剂床层。

SBA水合反应器的上、下封头采用球形封头,筒体采用单层结构,底部采用裙座结构支撑筒体,该设备的内腔被分隔成四段反应床层,其设计参数和水合反应器见图1。

2 材料选择及强度计算

2.1材料选择

图1 水合反应器简图

2.2强度计算

按照GB 150.3对设备筒体和封头进行设计计算,通常采用SW6进行强度计算。

筒体厚度计算:

球形厚度计算:

考虑内部介质的腐蚀性质和904L材质的耐腐蚀性能,在满足工艺条件的前提下尽可能降低设备投资,确定设备筒体厚度为86+6mm,上下球形封头的厚度为56+6mm(堆焊)。

3 水合反应器有限元分析

通过上述计算,确定了筒体及封头的厚度,在设备开孔处还需进行补强计算,GB 150.3中提供了等面积补强法,即只需将开孔所削弱的面积在有效补强范围内予以弥补即可满足结构的强度要求。本质上,该方法是一种工程经验方法,而且无法反映该处实际应力水平,因此本文采用分析设计方法以得出该结构附近的实际应力分布情况,并按JB 4732进行应力评定,可提高该结构的计算可靠性,本文选取设备上封头最大开孔进行了应力分析。

塔盘支撑圈与筒体连接处焊缝的强度直接关系到塔器设备能否正常操作,而本设备筒体使用的爆炸复合板材料,为了降低制造难度,采用将塔盘支撑圈直接焊于复合层上的结构,对于此结构是否会造成复合层被撕裂需进行应力分析,并基于应力分类方法对其进行安全性评定,旨在提高设备的计算可靠性。

3.1上封头的人孔结合处附近的结构有限元分析

3.1.1模型建立

鉴于人孔法兰、封头、筒体结构以及内压情况都具有对称性,建立的二维有限元模型,见图2(A)。局部放大图2(B)显示了人孔法兰与封头连接处的倒角情况,倒角尺寸为R 30mm。同时,为了避免位移边界条件的设置对封头的局部应力响应产生不合理的影响,本文特意建立了一段长850mm的筒体与封头连接,以便在筒体上设置位移边界条件。

3.1.2载荷和边界条件的设置

按照设计压力情况,在筒体、封头和人孔法兰内壁上施加8.3MPa的均布内压载荷,同时,在筒体的下端施加简支约束位移边界条件(2方向的位移U2=0)。载荷边界条件的设置见图3。

图2 封头、人孔法兰与筒体的力学及有限元模型

图3 载荷和边界条件的设置

3.1.3网格划分

本模型为轴对称模型,采用PLANE183对模型进行了网格划分。图4显示了人孔法兰与封头连接处具体的网格划分情况。

图4 有限元模型的网格划分情况

3.1.4应力分布

压力容器制造中之所以采用复合板材的原因之一主要是从设备需要防腐的角度考虑的,因此,复层材料大多具有特殊的耐蚀性;而绝大多数的压力容器用复合板材都是由爆炸焊接技术制造而成的,无法保证基层与复层100%贴合。因此,一般在设计和校核计算时仅仅将复层作为防腐层,而不作为承压层考虑。

本节基于这一点,仅建立人孔法兰、封头与筒体结构的基层材料SA516-70部分的有限元模型,并将基层材料SA516-70在200℃下的许用应力作为设计应力强度进行应力强度安全评定。

图5(A)为模型在8.3MPa设计内压作用下的应力分布云图,可见最大Mises应力值167.7MPa出现在8号节点(Node)处,具体位置为人孔法兰与封头连接处的基层材料上。因此,只需对此位置进行应力强度安全评定即可。局部放大图5(B)显示人孔法兰与封头连接处的具体应力分布情况,在这一位置由内而外建立如图5(B)上粗实线箭头所示的应力线性化路径。

图5 模型应力分布云图(最大Mises应力值为167.7MPa)

3.1.5应力强度安全评定

模型整体的应力分布云图显示,最危险截面必然为人孔法兰与封头的连接处,因此,只需对此位置进行应力强度安全评定即可。局部放大图5(B)显示人孔法兰与封头连接处的具体应力分布情况,本文拟在这一位置由内而外建立图5(B)上深色箭头所示的应力线性化路径。

此处,将200℃条件下材料SA516-70的许用应力141MPa作为设计应力强度Sm。结合图应力线性化分布结果可知:

一次局部薄膜应力最大应力强度:

S=142.6MPa

1.5Sm=211.5MPa

S<1.5Sm

一次加二次应力最大应力强度:

S=134.3MPa

3Sm=423MPa

S<3Sm

因此,仅将基层材料SA516-70作为承压部件,对该带人孔法兰的封头应力强度安全评定结果为合格。

按GB 150.3等面积补强法可计算出该封头上人孔开孔削弱所需补强面积为20950mm2,实际有效补强面积为28452 mm2,不能直观得出此处实际应力水平。

3.2塔盘支撑圈与筒体连接处有限元分析

3.2.1模型建立

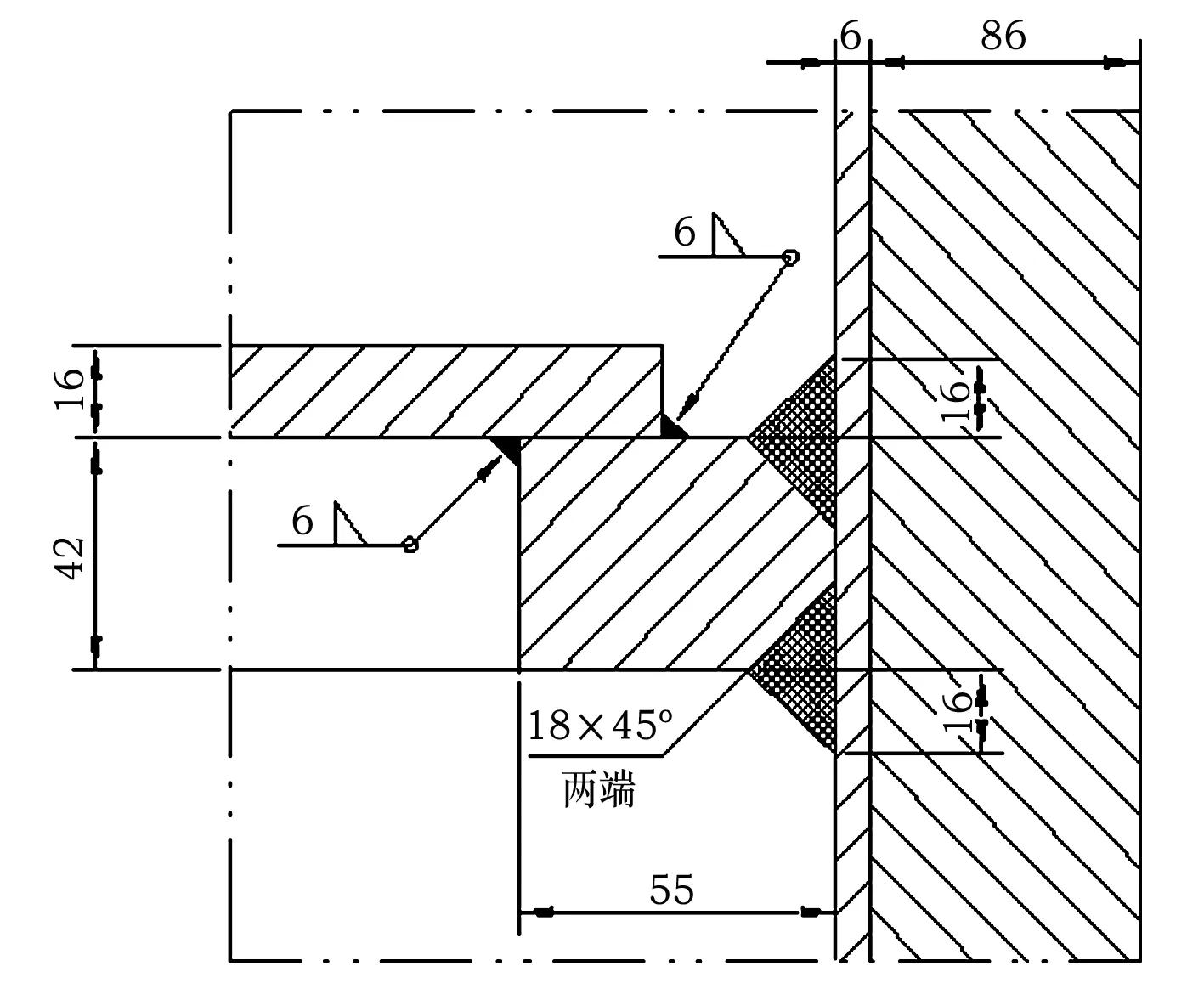

为支撑催化剂和分离反应生成的有机相和水,每段催化剂床层都设有上下两个塔盘,如果采用将筒体上的复合层铲除,再将塔盘的支撑圈与筒体直接焊接,则制造难度大。为减少设备制造难度,现将支撑圈直接焊接于筒体内表面的复层金属上,本模型主要计算支撑圈与筒体的连接处应力强度,以校核是否会撕裂复层。由于塔盘与支撑圈焊接,支撑圈与复层金属焊接,可将其作为一个整体,基层板材作为一个整体建模,两个体之间的结合面设置为接触面,见图6。

图6 塔盘与支撑圈及复层金属焊接结构图

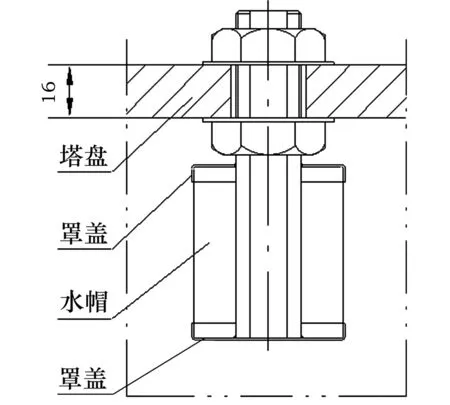

模型取2000mm长筒体(支撑圈位置上下各1000mm),塔盘上水帽结构见图7。

图7 塔盘上水帽结构示意图

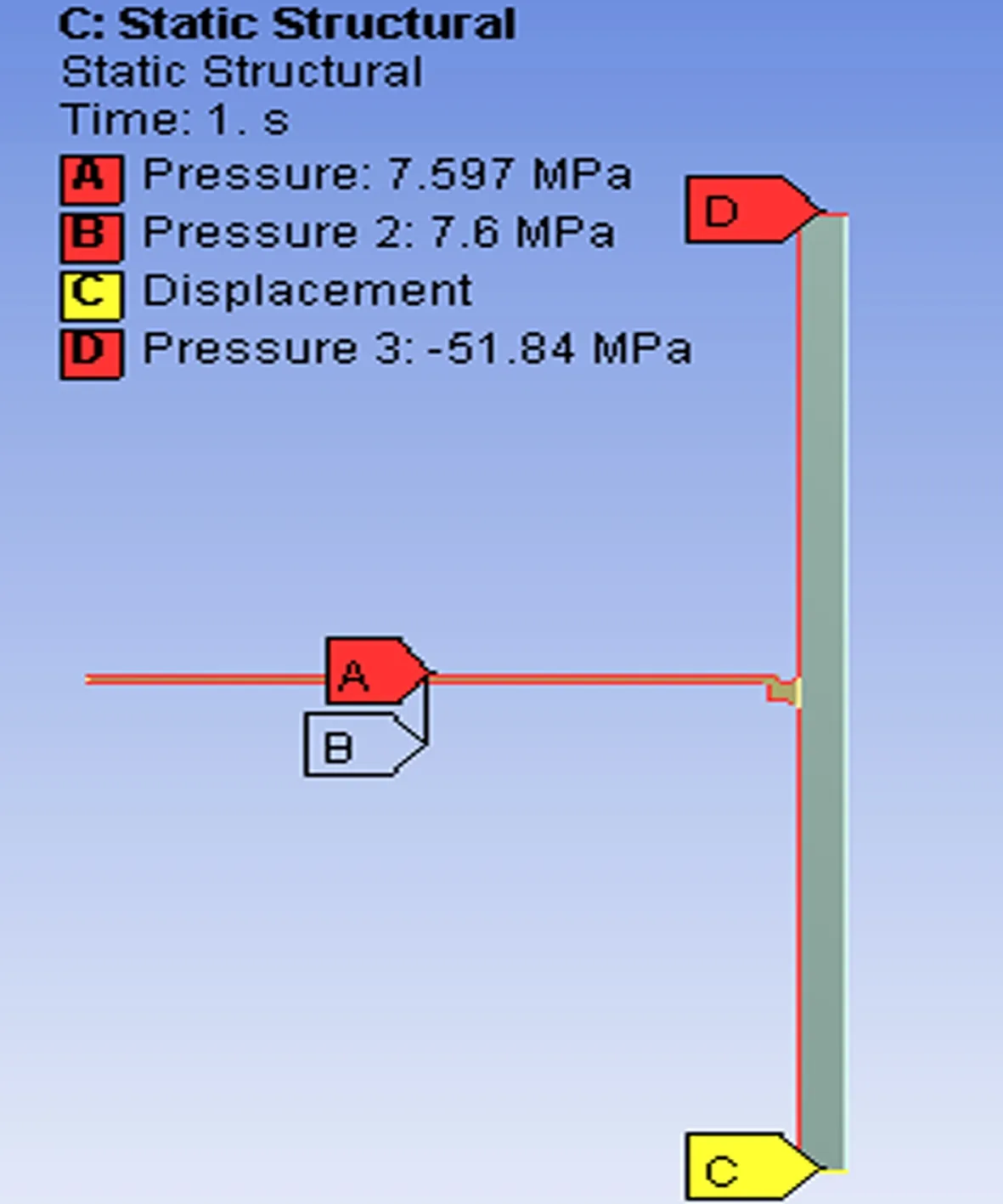

从图7可以看出,塔盘上开孔处设有水帽,该结构上下均焊有罩盖,介质从水帽侧面流出,因此可以将塔盘作为实体板承受上下压差,同时塔盘和支撑圈焊接连接,模型简化处理,将塔盘与支撑圈当成一个整体见图8。边界A塔板上部空间压力载荷7.597MPa,边界B塔板下部空间压力载荷7.6MPa,边界C筒体下端限制Y轴方向位移,边界D筒体上端等效载荷-51.84MPa。

图8 支撑圈模型

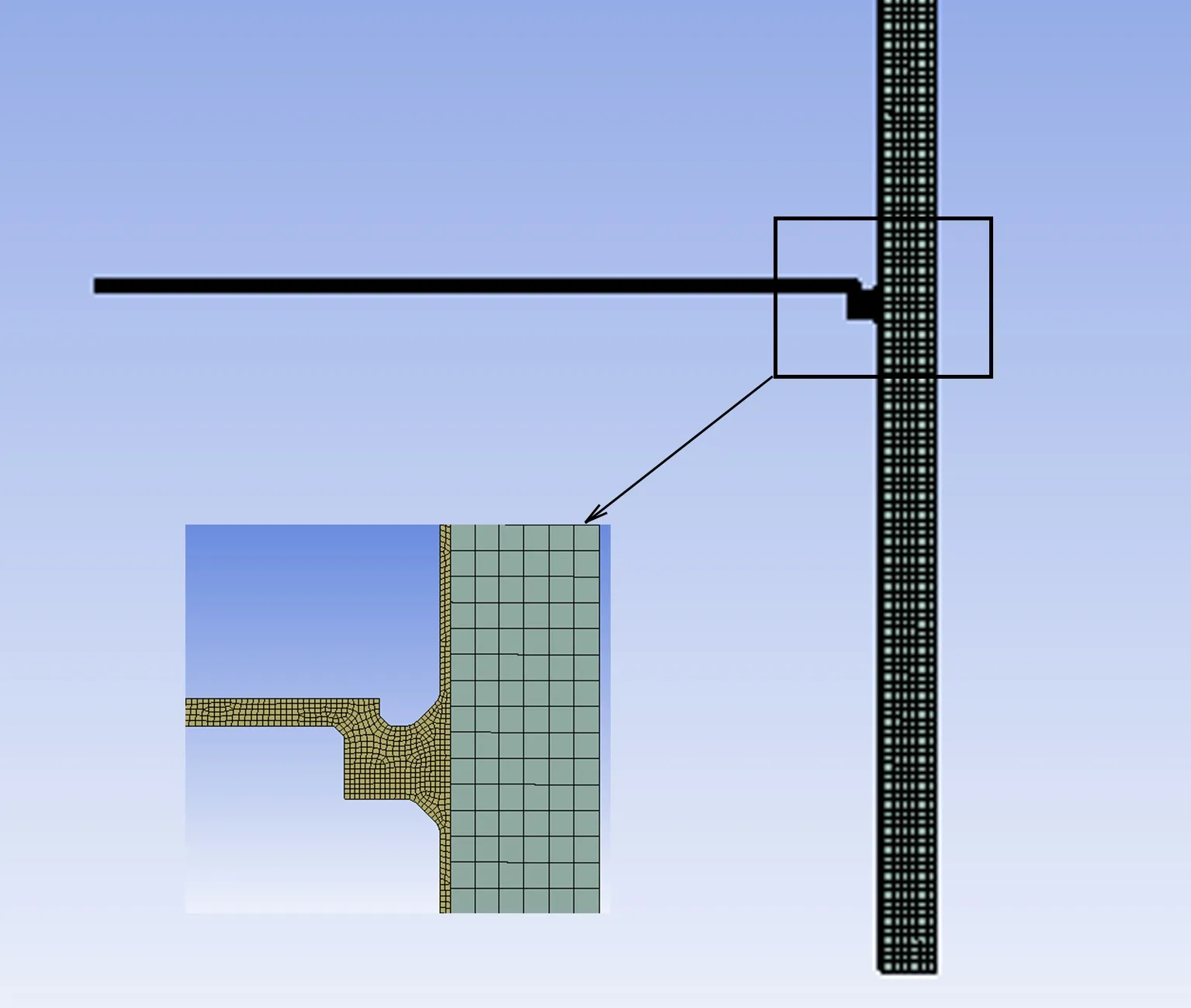

3.2.2网格划分

本模型为轴对称模型,采用PLANE183对模型进行了网格划分。

图9显示了塔盘、支撑圈和筒体连接处的网格划分情况。

图9 网格划分

3.2.3应力分布

图10为塔盘在3KPa压差(催化剂末期最大压差)作用下支撑环与筒体连接处的基层应力云图,

最大应力值为121.7MPa,出现在内表面,即复层界面处的应力为121.7MPa,小于不锈钢复合板要求的复合界面的结合剪切强度≥210MPa,因此在不超过3KPa压差下,不会引起不锈钢复合层的撕裂,所以本结构是安全的。

图10 应力云图

4 结语

(1)根据《压力容器》GB 150和《塔式容器》NB/T 47041-2014并使用软件SW6,可以较快速地确定SBA水合反应器的安全厚度。

(2)通过有限元分析,可以对部分危险部位进行安全评定,确保设备的安全性且提高设备设计的经济性。

(3) 通过对塔盘支撑圈与筒体连接处的应力分析,在确保设备安全性的基础上,大幅降低了设备的制造难度,提高了设备制造效率。

1郑津洋, 董其伍, 桑志富. 过程设备设计[M]. 北京: 化学工业出版社, 2005.

2JB 4732-1995,钢制压力容器-分析设计标准(2005年确认版)[S].

*汪小娟:高级工程师。2013年毕业于南京大学机械工程专业获硕士学位。主要研究方向为容器设计开发与数值模拟。联系电话:13721020623,E-mail:cuilina@chinaecec.com。

2016-03-25)