烷氧基化装置中管道系统的应力分析

陈丽娜

上海寰球工程有限公司 上海 200030

烷氧基化装置中管道系统的应力分析

陈丽娜*

上海寰球工程有限公司上海200030

利用CAESAR Ⅱ对烷氧基化装置中反应器管道系统进行应力分析, 通过合理选择膨胀节、弹簧、拉杆和弹簧泵等,实现管道布置的最优化设计。

弹簧泵应力分析管道布置

烷氧基化为通过加入不同量的环氧化物到有机物(链引发剂)中,获得一个或多个活性氢原子,引发可以生产广泛类别的非离子表面活性剂产品的烷氧基化反应。总反应的工艺介质计量精细,甚至与反应器连接的管道的容积也计算在内。因此设备的布置由工艺条件确定下来,不可以有大的变动。这给管道的应力分析带来了挑战。

通过合理选用膨胀节和弹簧泵,利用有限元管道应力分析软件CAESAR Ⅱ对装置中的管道进行了应力分析,完成了管道布置的柔性设计[1]。

1 烷氧基化反应及管道计算参数

管道计算参数见表1。

表1 管道计算参数

某烷氧基化装置的反应器系统主要包括反应器R、循环泵P和换热器E。根据产品配方,向反应器内加入原料,启动循环泵后,通过喷雾方式持续加入一定量的环氧乙烷/环氧丙烷使之反应,反应产生的热量由换热器移除。装置布置见图1。

图1 原装置布置

应力分析按照美国ASME B31.3标准校核,设备管口受力按照设备厂家的许用载荷执行,设备厂家提供的许用载荷见表2。

表2 厂家提供静设备管口许用载荷

循环泵口应该按照API610列明的许用载荷的2倍执行,但考虑到设备布置的局限性,故与泵厂家协商将垂直方向Fz按10倍API610许用载荷执行,其他方向按照3倍API610许用载荷。具体见图2和表3。

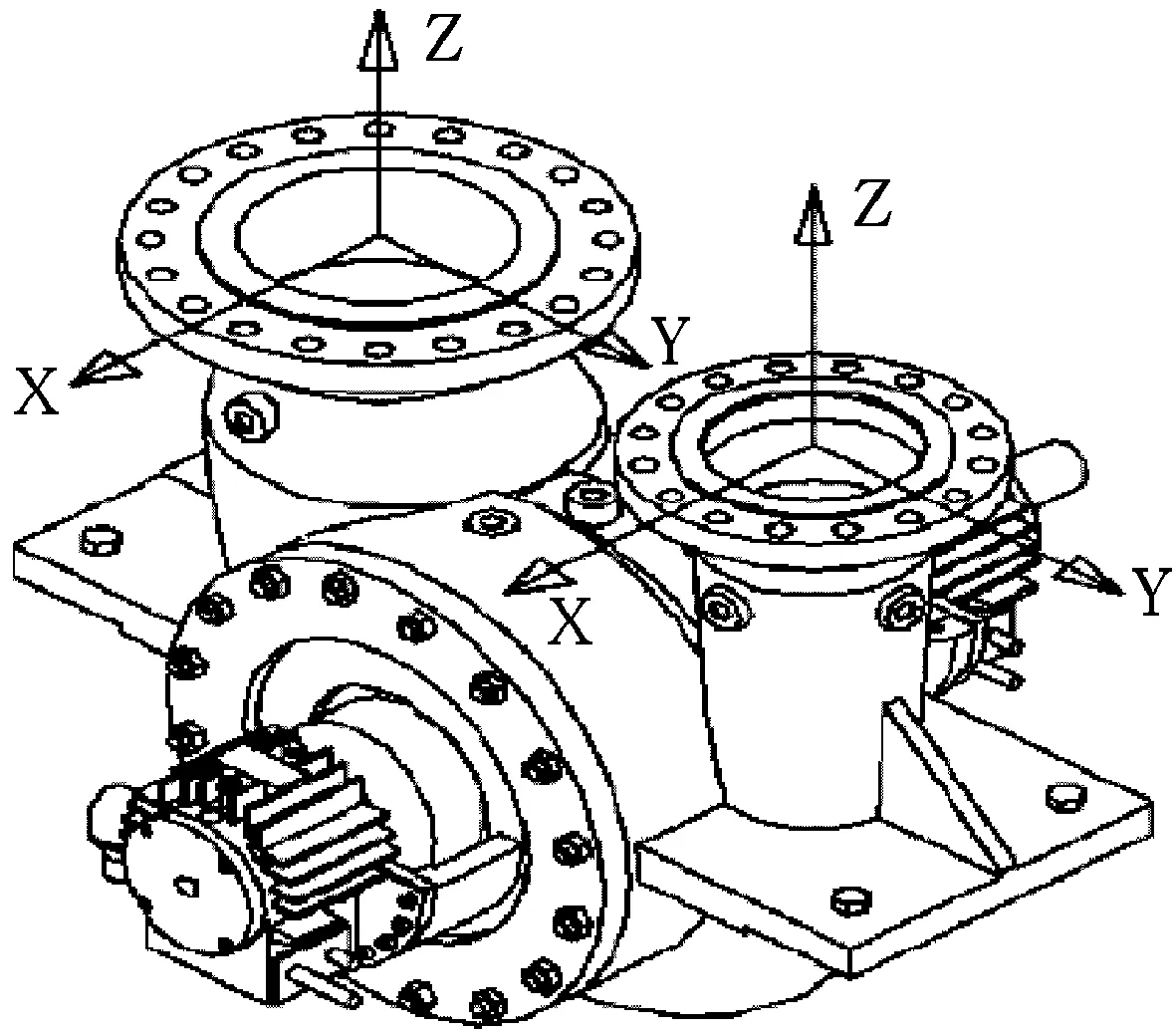

图2 API610标准泵管口方向

表3 厂家提供的泵管口许用载荷

2 管道布置

因为工艺条件的限制,管道的走向不能有大的改动,另外由于管道高温运行,必须增加管道的柔性,因此膨胀节是最佳的选择。泵出口管道B运用2个万向角膨胀节和1个单铰链膨胀节,配合弹簧和拉杆作用能有效地控制管道的应力值和设备的管口受力。膨胀节的布置见图3。

图3 膨胀节和弹簧泵布置

对于泵进口管道A,从两方面进行改进以降低泵口受力。首先将反应器R的支耳降低,从3层平台降到2层平台上。这样泵进口总热位移从34mm降到了28mm。其次在管道A上设置轴向内压型膨胀节,将膨胀节进行预拉伸一半位移。因为管道口径大,长度短,所以膨胀节的长度有严格限制,用于放置膨胀节的长度最多只有600mm。还要考虑内压推力对泵口的作用,也就是说,泵口受力不仅是膨胀节的弹性力,还要加上内压推力,这里的内压推力是按照膨胀节的有效面积减去泵口的内截面面积后乘以操作压力得到的。因为该泵执行API610标准,所以对泵管口的校核仅考虑操作压力。

膨胀节厂家提供的参数如下:

膨胀节长度L为700mm;轴向刚度Ke为1100N/mm;有效面积A为183984mm2;泵进口P#SUC尺寸:外径Do为355.6mm (NPS14″);壁厚s为11.13mm;减去内径后的有效面积Aa为96758.3mm2(Aa=183984-π(355.6÷2-11.13)2);泵进口P#SUC操作压力Ps为0.5N/mm;作用于泵口的轴向内压推力F1为48379 N(F1=Aa×Ps=96758.3×0.5);热位移量Δ为28 mm;作用于泵口的膨胀节弹性力F2为15400 N(因为预拉伸一半,压缩的位移减少一半:Δ’=14mm)[2]。

由上述推导过程可见:虽然膨胀节在泵口的轴向内压推力和弹性力的合作用力在10倍API610许用载荷内。但是膨胀节的长度超出了最大安装长度,因此无法通过膨胀节来降低管口载荷。

经过与工艺专业的沟通,决定取消泵进口管A加膨胀节的方案,引进带弹簧基座的泵,泵体在垂直方向可以移动以便吸收来自进口管道的轴向热位移。

泵厂家提供的弹簧泵数据,见图4。

图4 泵基座上弹簧的位置、刚度和冷载荷

弹簧沿轴向的刚度值不同,且轴向对称。泵体侧刚度大,电机侧刚度小。总刚度为9468N/mm。

3 结果与讨论

3.1应力分析

按照泵厂家提供的弹簧数量、位置、刚度和冷态载荷,对管口进行了详细的应力分析,操作工况下结果见表4。

表4 按原弹簧参数计算各管口的受力

由表4可知,E#S1管口的各方向受力都小于厂家给定的许用载荷,这样是安全可靠的。需要注意的是反应器R#S1管口FY方向超出许用载荷近3倍,循环泵P#SUC管口FY方向超出许用载荷30倍,明显这样是不符合要求的。分析原因:进口管A和反应器R的热位移总和是一定的,为28mm。由胡克定律F=K×Δ可知:位移Δ一定,受力F和弹簧刚度K成正比。粗略计算F=K×Δ=9468×28=265104N,与计算值相近。因此可以断定厂家提供的弹簧刚度值太大。

3.2弹簧刚度值过大的原因

经过与泵厂家的沟通,找到了弹簧刚度过大的原因。

在设计泵的弹簧时,使用了错误的初始条件,参数见图5。

图5 错误的受力和弹簧总刚度计算过程

由图5可见:弹簧计算的起始位置是呈空置状态下的弹簧基座位置,然后泵体电机等重量放上去,泵口许用载荷施加上去,调平弹簧基座并且使其总位移量为28mm,从而得到弹簧的刚度。经过简单计算弹簧总刚度8750N/mm。厂家提供的12个弹簧刚度值总合9468N/mm,两个值相近。

这样设置初始条件参数来设计弹簧的错误有2点:

(1)弹簧基座是空的,然后泵体电机的重量放上去后要标记一个位移值,此位移值是冷位移,不应包含在28mm热位移里面。

(2)泵口的作用力应使用实际受力,不能使用许用载荷,许用载荷只是一个安全的适用范围,不是真实的泵口受力且远大于泵口真实受力[3]。

正确的初始条件参数见图6。

图6 正确的受力和弹簧总刚度计算过程

通过将泵厂家提供的错误的弹簧刚度等比例缩小,代入CAESARⅡ软件计算,当刚度缩小的比例达到90%的时候,计算结果符合设备口和泵口各方向的许用载荷,取此时的泵口受力为预估实际受力。泵厂家经过修正,再次提供了弹簧泵数据见表5。

按照泵厂家更新后的弹簧数量、位置、刚度和冷态载荷进行了详细的应力分析,操作工况下结果见表6。

表5 更正后泵基座上弹簧的刚度和冷载荷

由表6可知,更新了弹簧数据之后重新计算,各设备管口的受力都小于厂家的许用载荷。确定此方案可行。

表6 按新弹簧参数计算各管口的受力

3.3管系稳定性的提高

本管系的稳定性设计从两方面考虑:

(1)由于转动设备安装要求严格,而且此设备采用弹簧基座,稳定性差。所以在泵进口管A设置一个导向架。

(2)泵出口管B设有三个膨胀节(图3)。换热器E下面的垂直管段上的膨胀节为单铰链膨胀节:仅限绕Z方向的转动,从而吸收管B水平段的热胀位移。管B水平段上为两个串联的万向角膨胀节:允许绕Y和Z方向的转动,从而吸收来自垂直管段的热胀位移和泵口的附加位移。由于选用了膨胀节和弹簧架,管道系统的刚度小,稳定性差。故设置刚性拉杆和导向架,以保证管道对泵口的推力主要集中在垂直方向,横向的推力由拉杆和导向支架承受。为了增强稳定性,弹簧两侧设置了导向支架。目前该系统运行良好。

4 建议

对类似系统的管道应力分析提出几点建议:

(1)因为空间有限,膨胀节在选用时要及时和膨胀节厂家进行尺寸和刚度的确认。确保膨胀节的选用合理。

(2)对弹簧泵的设计,冷位移与热位移要区分。弹簧因为泵体和电机等重力的作用产生的位移是冷位移。因为设备和管道的热胀传递到泵上的位移是热位移。管道应力专业可以提供较准确的热位移给厂家进行弹簧设计。弹簧的总位移是冷位移和热位移之和。

(3)对弹簧泵的设计,设计参数要随着泵口计算载荷的变化进行相应的调整,直至既能满足泵口载荷的要求,又能保证泵的正常操作。

(4)由于管道系统选用了膨胀节和弹簧,要注意通过设置合理的管架系统来保证整个系统的稳定性。

5 结语

烷氧基化装置因为工艺介质剂量的精细,设备和管道的布置被限定,很难通过改变管道布置来增加管道柔性。类似情况下可以选用膨胀节增加管道柔性。当膨胀节仍不能满足要求的情况下,可以考虑使用带弹簧基座的循环泵。要注意弹簧设计时初始条件选择不当会使弹簧的刚度值不当,从而影响对管口受力的控制效果。

1唐永进. 压力管道应力分析[M]. 北京:中国石化出版社, 2003:77.

2刘鸿文. 材料力学[M]. 北京:高等教育出版社, 2004:15.

3安连锁. 泵与风机[M]. 北京:中国电力出版社, 2008:51.

*陈丽娜:工程师。2008年毕业于上海理工大学制冷与低温技术专业获硕士学位。现从事化工工艺管道的应力分析工作。联系电话:13564632493,E-mail: chenlina@hqcec.com。

2016-03-04)