基于有限元的 不压井高压并泵管汇分析及优化

张 前

(中石化石油机械股份有限公司第四机械厂,荆州 434024)

基于有限元的 不压井高压并泵管汇分析及优化

张前

(中石化石油机械股份有限公司第四机械厂,荆州 434024)

本文基于有限元理论对高压并泵管汇进行建模、静力学及模态分析,同时分析液压油压力脉动频率成分。结合分析结果,优化并泵管汇设计。结果表明,通过优化提高了高压并泵管汇的静态和动态特性,减轻了管汇质量,降低了管汇工作时的振动,提高了整套系统的工作可靠性。

高压并泵管汇 共振 静力分析 模态分析 固有频率

引言

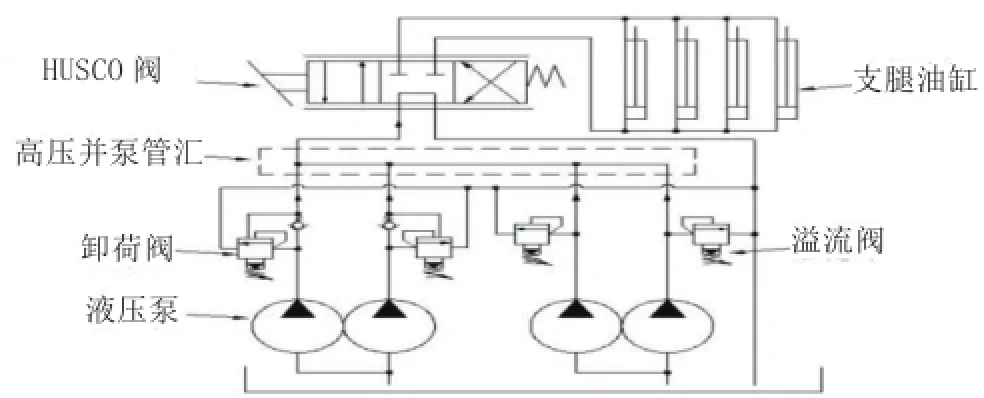

不压井作业装置是一种新型修井设备[1-2],是在不压井情况下对油气井进行作业,有效解决作业过程中压井对油层产生的损坏和污染问题,以保护油层,简化施工工序,提高油气生产效率。目前,常见的不压井主机包括动力部分和井口作业部分。其中,动力部分为橇装结构,井口作业部分为主机设备。起升下压液压系统作为不压井装置的核心,采用四个支腿油缸来实现作业管柱的起升和下压,起升下压液压系统液压原理简图如图1所示。

图 1 起升下压液压系统液压原理简图

图1中,液压泵、溢流阀、卸荷阀及高压并泵管汇都安装在动力橇上,HUSCO阀和支腿油缸安装在井口作业主体设备上。四个液压泵输出的液压油汇集到一个并泵管汇里,然后该并泵管汇将液压油流入HUSCO阀,HUSCO阀控制支腿油缸的起升下压运动。

工作过程中,并泵管汇的振动和噪声较大。原因是多方面的[3],主要有:(1)液压泵的加工及安装误差会导致流量脉动,从而引起出口管路的压力脉动;(2)HUSCO阀快速切换,油缸运动状态改变,也会造成管内压力剧烈波动而引起振动。

液压系统管路中的液压油是具有一定弹性的连续分布质量单元[4]。如果液压油压力脉动频率与并泵管汇的固有频率相接近,并泵管汇将发生共振。如果因共振造成并泵管汇泄漏和疲劳损坏,将影响施工作业,甚至会导致重大安全事故。为了提高不压井的安全性,同时降低成本,有必要对高压并泵管汇进行分析及优化。

本文所研究的起升下压液压系统中液压油压力脉动频率必须远离高压并泵管汇固有频率。基于该设计要求,采用有限元分析方法,对高压并泵管汇进行静力学和动力学分析,获得其工作状态下的变形、应力分布、前六阶固有频率以及液压油压力脉冲频率,最后对结构进行优化设计。

1 建模与加载

在不影响计算结果的前提下,为了提高有限元分析的效率,对模型进行了一定的简化,去掉了一些不影响结构性能的细小形状和特征,如螺纹、倒角、圆角及不重要的螺栓孔。

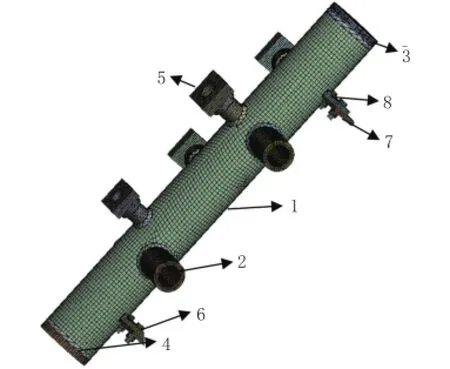

首先,建立高压并泵管汇模型。其中,耳板和圆管都与主管角焊连接,堵盖与主管之间采用全周V型焊连接。由于主管分别与圆管、堵盖、耳板之间及焊接法兰与圆管之间都是焊接装配,所以为了保留各实体间的关联,实体间节点共享,无接触,且每个实体都能独立划分网格,在workbench的DesignModeler模块中可将主管、圆管、堵盖、焊接法兰、耳板及所有焊缝组合成一个多体部件体[5]。螺栓与螺母之间的接触类型为绑定,耳板与固定板之间为粗糙,螺栓与耳板端面之间、螺母与固定板端面之间接触类型为摩擦,螺栓与耳板孔内壁及固定板孔内壁之间的接触类型为粗糙。有限元网格模型如图2所示。

图2 高压并泵管汇有限元网格模型

其次,施加载荷及约束。整个高压并泵管汇的内壁施加法向压力,且等于溢流阀调定压力。另外,还需设置螺栓预紧力。由于整个高压并泵管汇通过螺栓固定在固定板上,需对固定板边部施加全约束,以限制装置整体运动。

2 有限元分析

2.1静力学分析

工作状态下,高压流体会使管壁有扩张的趋势,要求管壁的最大径向变形量不能超过规定值。考虑到机加工及装配误差,而且耳板和固定板的螺栓孔都为光孔,要求耳板及固定板的最大变形量不能超过规定值。

图3 高压并泵管汇整体变形和应力分布

仿真分析得到的整体变形和应力分布如图3所示,主管轴向摆动造成整体最大变形为0.11mm。整体最大应力为275MPa,发生在主管内壁与圆管之间的焊缝处,最大应力低于焊材屈服强度。实际使用之前,整个高压并泵管汇将进行1.5倍额定压力试压。所以,该应力对高压并泵管汇的影响不大。

分析结果显示,尽管现有的装置满足设计要求,但由于其整体最大变形小于设计指标,导致装置质量较大,故还有一定的优化空间。

2.2模态分析

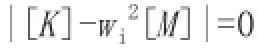

模态分析的目的是得到结构的固有频率,使固有频率远离与结构关联的其他频率,预先避免可能引起的共振。结构的固有频率越高越好,可将其作为结构设计的优化目标。本文将高压并泵管汇装置简化为无阻尼系统,则其自由振动方程为:

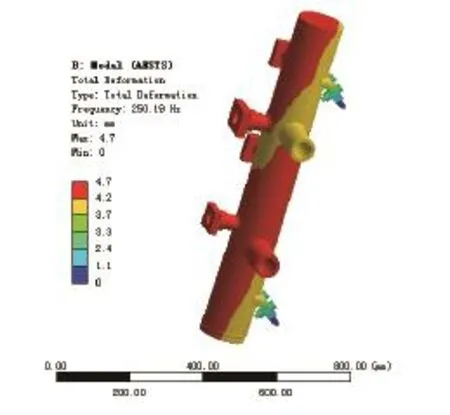

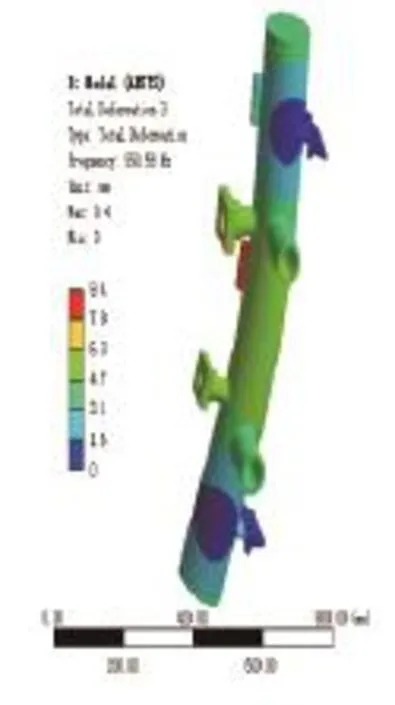

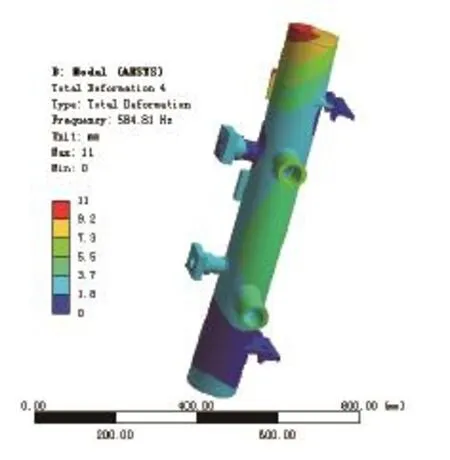

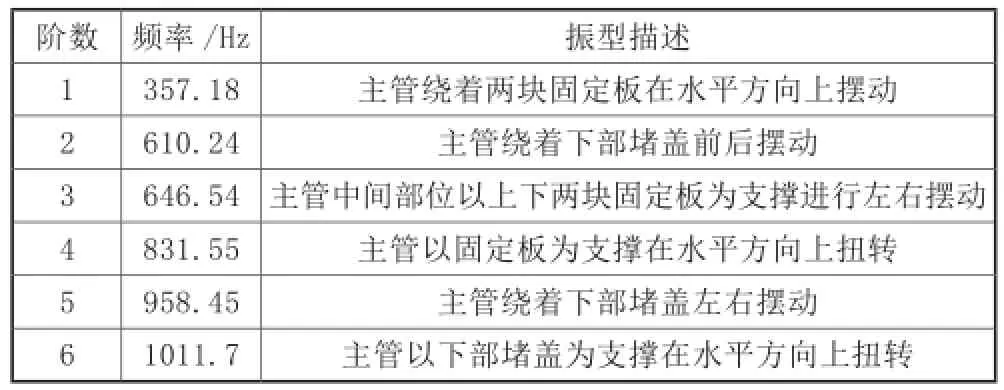

式中,[M]和[K]分别为质量矩阵和刚度矩阵,{q}为位移向量。上式对应的特征方程为:显然,第i阶固有频率与系统的质量和刚度有关。通过对高压并泵管汇进行模态分析,提取前六阶模态,得到表1,且各阶振型如图4~图9所示。

表1 高 压并泵管汇前六阶模 态分析结果

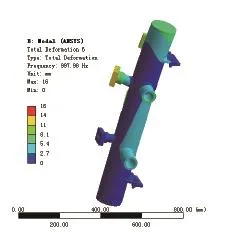

图4 1阶模态

图5 2阶模态

图6 3阶模态

图7 4阶模态

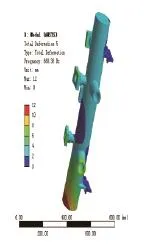

图8 5阶模态

图9 6阶模态

从分析结果看出,一阶固有频率为250.19Hz,振型为主管绕着固定板在轴向方向上摆动,可通过提高耳板及固定板的刚度及堵盖底部加支撑的方式来提高1阶固有频率。另外,耳板和固定板刚度同样会影响2至6阶固有频率。如果耳板及固定板的刚度提高,则主管弯曲及扭转幅度同时会降低。

2.3液压油压力脉动频率成分分析

液压油压力脉动频率主要由液压泵转速和支腿油缸负载引起。

不压井动力撬上的液压泵从分动箱上取力,分动箱由柴油发动机驱动,通过匹配发动机合适的转速,可使液压泵转速对应的频率远小于高压并泵管汇一阶固有频率,从而确保液压泵转速对高压并泵管汇振动的影响减小。

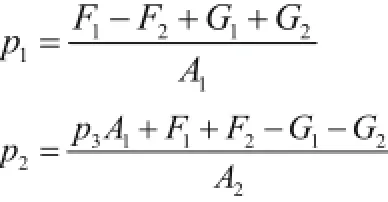

起升下压过程中系统压力p可以表示为:

其中:p1、p2及p3分别为活塞杆伸出时系统压力、活塞杆缩回时系统压力及无杆腔背压;F1和F2分别为防喷器摩擦阻力和井筒上顶力;G1和G2分别为管柱重量和支腿油缸上部设备总重;A1和A2分别为活塞杆无杆腔面积和有杆腔面积。

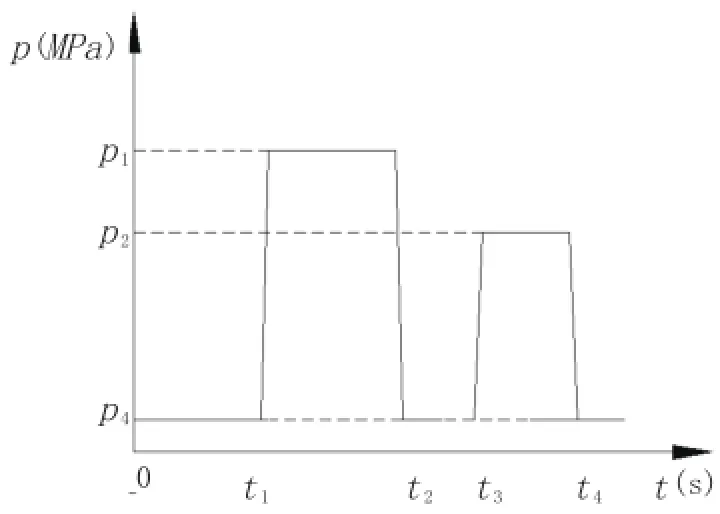

图10 系统压力变化曲线图

图11 系统压力幅频曲线

在一个行程周期内的系统压力变化曲线如图10所示。t1~t2为活塞杆伸出时间段,t3~t4为活塞杆缩回时间段,p4为HUSCO阀处于中位时的系统压力。为了分析极限情况下的频率成分,设定p1和p2都等于溢流阀调定压力,并忽略换向阀换向时间。由傅立叶变换的性质可知,随时间变化的函数通过傅立叶变换可以表示成一系列三角函数的叠加。于是,利用Matlab软件对系统压力进行傅立叶变换,变换后得到的幅频曲线如图11所示。从该幅频曲线可看出,占绝大部分能量的频率成分为150Hz以下的频率值,150Hz至300Hz之间的频率值所占能量较小,300Hz以上的频率成分可忽略。虽然实际负载在一阶固有频率250.19Hz附近的频率成分较小,但是对系统的动态特性存在一定影响,可能会引起高压并泵管汇共振。因此,需增加结构的刚度,以使系统的固有频率高于占较大能量的负载频率成分。

3 优化设 计分析

按照前面提出的方法对高压并泵管汇结构进行优化,主要做出如下改进:

(1)主管管壁厚度减少12%;

(2)耳板和固定板的厚度增加20%;

(3)下部堵盖增加主管轴向约束。

优化后整体质量减少了5.9%,最大变形减少了37%,最大应力减少了35.3%,从而增大了安全裕量。优化后前六阶模态振型如表2所示。相比改进前,各阶频率都提高很多,特别是一阶固有频率,增大到357.18Hz,比原模型提高了42%,而且处在安全范围内,说明优化方案很合理。此外,优化后的高压并泵管汇不仅减轻了质量,

而且静、动态性能也得到了一定的改善。

表2 优化后高压并泵管汇 前六阶模态分析结果

4 结论

基于有限元理论对高压并泵管汇进行建模、静力学及模态分析,同时分析液压油压力脉动频率成分,并根据分析结果对高压并泵管汇进行优化设计。

(1)优化前,高压并泵管汇的静强度虽然满足设计要求,但是整体质量较大,且一阶固有频率较低,系统的固有频率比较靠近占较大能量的负载频率成分。系统刚度不够,由支腿油缸负载引起的液压油压力脉动可能会引起高压并泵管汇共振。(2)优化后,提高了高压并泵管汇的静态和动态特性,降低了装置质量。一阶固有频率由改进前的250.19Hz增大到357.18Hz,避开了液压油压力脉动占绝大部分能量的频率成分,降低了由共振引起的隐患,提高了系统安全性。

[1]王炜.不压井作业装置技术现状与应用分析[J].石油机械,2014,(10):86-89.

[2]常玉连,魏静,高胜,等.独立式不压井作业装备技术发展[J].石油矿场机械,2011,(4):12-16.

Analysis and Optimization of High Pressure Oil Merging Manifold of Subbing Unit Based on Finite Element Method

ZHANG Qian

(SJ Petroleum Machinery Co., Sinopec Petroleum Engineering Machinery Co. , Ltd.,Jingzhou 434024)

The raising and pushing hydraulic system is the key equipment of subbing unit,the vibration and noise of the high pressure oil merging manifold of the rais ing and pushing hydraulic system is large in the process of work. In order to prevent resonance, it is necessary to analyze it and optim ization. The modeling, statics and modal analysis are done for the high pres sure oil merging manifold based on finite element method. Also the pressure oil pulse frequency component is analyzed. By reducing the thicknes s of the main pipe, increasing the thickness of the ear plate and the fixed plate and adding the main pipe axial constraint of the bottom blocking cover, the structure of high pressure oil merging manifold is redesigned and optimized. The static and dynamic characteristics of high pressure oil merging manifold is improved after optimization, and the device quality is reduced. The first-order natural frequency is increased to 357.18 Hz from 250.19 Hz, and it avoids most of the energy frequency compo nents of the pressure oil pulse frequency. Vibration caused by the resonance are reduced. The system reliability is improved.

high pressure oil merging manifold ,reson ance,statics analysis,modal analysis,natural frequency